Compuesto sinterizado de rueda dentada y procedimiento para su fabricación.

Procedimiento para la fabricación según la metalurgia del polvo de un cuerpo de rotación,

en el que

a) se prensa un primer cuerpo de partida (1) de polvo metálico,

b) se forma un segundo cuerpo de partida (5; 10) separado del primer cuerpo de partida (1) de metal,

c) los cuerpos de partida (1, 5; 1, 10) se colocan adyacentes entre sí con superficies frontales (4, 6; 4, 11) con respecto a un eje longitudinal (L) del cuerpo de rotación en contacto axial,

d) y a través de sinterización común se sinterizan fijamente entre sí de forma duradera,

e) siendo prensado el primer cuerpo de partida (1) a partir de un polvo a base de aluminio y siendo formado el segundo cuerpo de partida (5; 10) a partir de un material de aluminio

f) y los cuerpos de partida (1, 5; 1, 10) son sinterizados entre sí en las superficies frontales (4, 5; 4, 11),

g) en el que uno de los cuerpos de partida (1, 5; 1, 10) es colocado para la sinterización común sobre el otro y durante la sinterización es presionado con su propio peso contra el otro de los cuerpos de partida (1, 5; 1, 10).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11177278.

Solicitante: SCHWÄBISCHE HÜTTENWERKE AUTOMOTIVE GMBH.

Nacionalidad solicitante: Alemania.

Dirección: WILHELMSTRASSE 67 73433 AALEN-WASSERALFINGEN ALEMANIA.

Inventor/es: BÖLSTLER,ALFRED, DR. POHL,ANGELIKA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22F5/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 5/00 Fabricación de piezas o de objetos a partir de polvos metálicos caracterizada por la forma particular del producto a realizar. › de piezas dentadas, p. ej. ruedas dentadas; de discos de levas.

- B22F7/02 B22F […] › B22F 7/00 Fabricación de capas compuestas, de piezas u objetos a base de polvos metálicos, por sinterizado con o sin compactado. › de capas compuestas.

- B22F7/08 B22F 7/00 […] › con una o varias partes no realizadas a partir de polvos.

- B23P15/14 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › B23P 15/00 Fabricación de objetos determinados por medio de operaciones no cubiertas en alguna sola de las otras subclases o por algún grupo de esta subclase. › de piezas de engranaje, p. ej. piñones.

- C22C21/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 21/00 Aleaciones basadas en aluminio. › con silicio como constituyente que sigue al que está en mayor proporción.

- C22C21/10 C22C 21/00 […] › con cinc como constituyente que sigue al que está en mayor proporción.

- C22C21/14 C22C 21/00 […] › con silicio.

- C22C21/16 C22C 21/00 […] › con magnesio.

- F16H55/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16H TRANSMISIONES. › F16H 55/00 Elementos con dientes o superficies de fricción para transmitir un movimiento; Tornillos sin fin, poleas o roldanas para mecanismos de transmisión (transmisiones de tornillo y tuerca F16H 25/00). › Empleo de materiales; Empleo de tratamientos de órganos dentados o tornillos sin fin que afectan a las propiedades intrínsecas del material.

PDF original: ES-2550056_T3.pdf

Fragmento de la descripción:

Compuesto sinterizado de rueda dentada y procedimiento para su fabricación La invención se refiere a un procedimiento para la fabricación de un cuerpo de rotación que incluye procedimientos de la metalurgia del polvo, a un compuesto sinterizado y a la utilización del compuesto sinterizado en un regulador de la aleta giratoria para la regulación de la posición angular giratoria de un árbol de control de la válvula con relación a un árbol de cigüeñal de un motor de combustión interna. El procedimiento es especialmente adecuado para la fabricación del compuesto sinterizado.

De acuerdo con la metalurgia del polvo, se pueden fabricar también componentes con geometría compleja, cuando los componentes están compuestos de cuerpos de partida prensados por separado y los cuerpos de partida son unidos fijamente entre sí por unión del material de forma duradera a través de sinterización común. Así, por ejemplo, se conoce a partir del documento EP 1 923 155 B1 un procedimiento para la fabricación de piezas de máquinas sinterizadas juntas, en el que un elemento interior cilíndrico y un elemento exterior en forma de barra son prensados individualmente, respectivamente, a partir de un polvo de una aleación a base de hierro y son sinterizados entre sí para formar un compuesto sólido. El elemento interior cilíndrico se forma con racores, que penetran axialmente en escotaduras del elemento exterior en forma de disco. Los racores se forman durante el prensado con una sobremedida radial, de manera que penetran con ajuste a presión en la escotadura respectiva y de esta manera se conectan en sus superficies circunferencias de manera continua fijamente con el elemento exterior en forma de disco durante la sinterización común. Enseñanzas comparables se contienen en los documentos DE 197 52 380 A1 y DE 10 2008 028 640 A1, que describen de la misma manera la sinterización conjunta de piezas brutas prensadas formadas por separado a partir de un polvo de una aleación a base de hierro. También de acuerdo con el estado de la técnica, la combinación de las piezas brutas prensadas bajo ajuste de presión radial es condición previa para la creación del compuesto sinterizado. El prensado de los cuerpos de partida o bien cuerpos de partida sobre ajuste a presión presupone una formación exacta, de tolerancia estrecha de los cuerpos de partida. También el posicionamiento de las piezas brutas prensadas a sinterizar entre sí en el ajuste a presión respectivo está unido con gasto y cuesta tiempo.

El documento WO 2008/004362 se refiere a un cuerpo de rotación, con una carcasa con una cubierta. La carcasa y la cubierta están formadas de fundición de aluminio y a continuación son sinterizadas juntas en lados frontales. El documento US 7.748.118 B3 se refiere a una rueda hueca de un primer polvo de aluminio con un inserto con un dentado interior, que está formado a partir de un segundo polvo de aluminio diferente del primero a través de prensado. El inserto se introduce totalmente en la rueda hueca, de manera que todo el lado exterior del inserto se apoya en el lado interior de la rueda hueca. La rueda hueca y el inserto se conectan entre sí en esta posición a través de sinterización. El documento El 1 126 040 A1 se refiere a un componente, que colabora con una contra parte de fricción sobre una superficie deslizante. El componente se fabrica a partir de una aleación de aluminiosilicio-cobre-magnesio a través de sinterización.

Un cometido de la invención es simplificar la fabricación de un compuesto sinterizado de cuerpos de partida formados por separado y de esta manera prestar una contribución a los costes de fabricación.

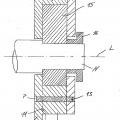

La invención parte del procedimiento de acuerdo con la reivindicación 1 para la fabricación según la metalurgia del polvo de un cuerpo de rotación, en el que al menos dos cuerpos de partida, a continuación un primer cuerpo de partida y un segundo cuerpo de partida, son prensados, respectivamente, de polvo metálico separados uno del otro, se yuxtaponen en contacto axial con superficies frontales con respecto a un eje longitudinal del cuerpo de rotación y se sinterizan fijamente entre sí de manera duradera a través de sinterización común. En aplicaciones del procedimiento, también sólo uno de los cuerpos de partida, por ejemplo el primer cuerpo de partida se puede prensar a partir del polvo metálico, mientras que el otro cuerpo de partida se forma de otra manera. La formación del otro cuerpo de partida incluye una fundición de este cuerpo de partida a partir de una colada a base de metal. El otro cuerpo de partida se puede formar directamente como pieza fundida, es decir, a través de la fundición de forma próxima al contorno final, pero se puede formar después de la fundición también a través de un tratamiento térmico o mecánico, en particular una transformación y, dado el caso, un procesamiento mecánico, como por ejemplo una mecanización por arranque de virutas. De esta manera se puede obtener especialmente a partir de un producto semiacabado, por ejemplo a partir de un producto semiacabado en forma de chapa o en forma de placa, por medio de un procedimiento de separación.

De acuerdo con la invención, los cuerpos de partida no son prensados o bien fundidos, sin embargo, a partir de un polvo metálico, cuya base es hierro, sino a partir de un polvo metálico o una colada de metal a base de aluminio. De acuerdo con lo que precede, esto significa que al menos uno de los cuerpos de partida es prensado a partir de polvo metálico a base de aluminio y el otro cuerpo de partida o bien es prensado de la misma manera a partir de un polvo metálico a base de aluminio o es fabricado bajo la inclusión de un procedimiento de fundición. La composición del material de aluminio es en ambos cuerpos de partida con preferencia la misma, al menos son los materiales de aluminio, si fuesen diferentes están adaptados entre sí hasta el punto de que durante la sinterización común aparece en la zona de la juntura de los cuerpos de partida una unión sinterizada suficientemente fija. El polvo puede ser

especialmente un polvo de una única aleación de base de aluminio, también se puede tratar de una mezcla de polvo de diferentes aleaciones a base de aluminio o se puede tratar de un polvo mezclado totalmente diferente, cuya base es, sin embargo, en cualquier caso aluminio. Condicionado por el material, los cuerpos de partida durante la sinterización común se sinterizan conjuntamente en las superficies frontales posicionados en contacto axial, siendo sinterizados en este sentido. Los cuerpos de partida, en la medida en que son formaos a través de prensado de acuerdo con la metalurgia del polvo, son sinterizados durante la sinterización común como tales y son sinterizados juntos en sus superficies frontales que entran en contacto entre sí, de manera que se obtiene un único cuerpo sinterizado más allá de las superficies frontales, un compuesto sinterizado.

El compuesto sinterizado presenta sobre toda su longitud una microtextura homogénea correspondiente, una textura sinterizada, también en la zona de unión más allá de las superficies frontales sinterizadas entre sí, aunque la zona de unión sinterizada junta se puede identificar todavía con el microscopio. De esta manera, el cuerpo compuesto puede presentar en todos los lugares, también axialmente más allá de la zona de unión, la misma microtextura. Pero en la zona de unión, también pueden estar presentes localmente lugares, en los que los cuerpos de partida no están totalmente sinterizados entre sí. Pero la unión es de manera más ventajosa al menos tan fija como las uniones habituales en el estado de la técnica, solamente en unión positiva o en unión por aplicación de fuerza. En el caso de que uno de los cuerpos de partida haya sido fabricado bajo la inclusión de un procedimiento de fundición, se aplican las explicaciones anteriores con respecto a un compuesto sinterizado de este tipo solamente para el cuerpo de partida formado de acuerdo con la metalurgia del polvo y la zona de unión. Más allá de la zona de unión, la textura sinterizada de uno de los cuerpos de partida pasa a la textura fundida del otro cuerpo de partida. La unión sinterizada generada en la zona de las superficies frontales es suficiente para garantizar la conexión por unión del material suficientemente fija para el uso del cuerpo de rotación de los componentes formados por separado del compuesto sinterizado o bien del cuerpo de rotación. Entonces se puede prescindir de una unión bajo ajuste prensado radial. De manera correspondiente se simplifican el moldeo a presión o el moldeo de otra manera y el posicionamiento de los cuerpos de partida a sinterizar entre sí. Además, se puede reducir el peso, por ejemplo, frente a un cuerpo de rotación de acero.... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación según la metalurgia del polvo de un cuerpo de rotación, en el que a) se prensa un primer cuerpo de partida (1) de polvo metálico, b) se forma un segundo cuerpo de partida (5; 10) separado del primer cuerpo de partida (1) de metal, c) los cuerpos de partida (1, 5; 1, 10) se colocan adyacentes entre sí con superficies frontales (4, 6; 4, 11) con respecto a un eje longitudinal (L) del cuerpo de rotación en contacto axial, d) y a través de sinterización común se sinterizan fijamente entre sí de forma duradera, e) siendo prensado el primer cuerpo de partida (1) a partir de un polvo a base de aluminio y siendo formado el segundo cuerpo de partida (5; 10) a partir de un material de aluminio f) y los cuerpos de partida (1, 5; 1, 10) son sinterizados entre sí en las superficies frontales (4, 5; 4, 11) , g) en el que uno de los cuerpos de partida (1, 5; 1, 10) es colocado para la sinterización común sobre el otro y durante la sinterización es presionado con su propio peso contra el otro de los cuerpos de partida (1, 5; 1, 10) .

2. Procedimiento de acuerdo con la reivindicación anterior, en el que el segundo cuerpo de partida (5; 10) se forma de la misma manera de acuerdo con la metalurgia del polvo, a saber, a parir de un polvo a base de aluminio, o se obtiene a través de fundición de una colada a base de aluminio directamente como pieza fundida o a través de un tratamiento térmico o mecánico realizado después de la fundición o se obtiene una mecanización, seleccionando el material de aluminio del primer cuerpo de partida (1) y el material de aluminio del segundo cuerpo de partida (5; 10) de manera adaptada entre sí para la sinterización, con preferencia al menos son esencialmente iguales.

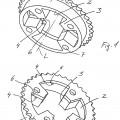

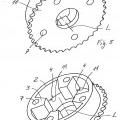

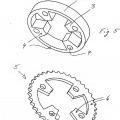

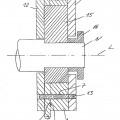

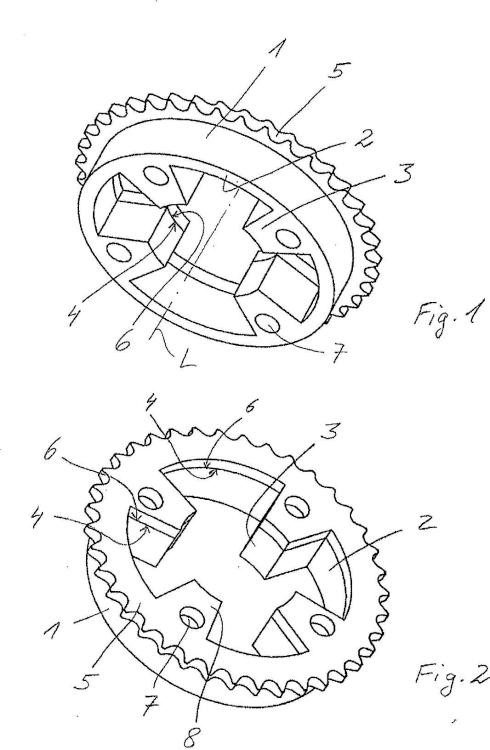

3. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que el primer cuerpo de partida (1) es prensado como estructura de casquillo con una pared de casquillo (2) que se extiende alrededor del eje longitudinal (L) , que es fino en comparación con un radio exterior de la pared del casquillo (2) , y el segundo cuerpo de partida (5; 10) y el segundo cuerpo de partida (5; 10) es prensado como estructura de disco o se forma bajo la inclusión de un procedimiento de fundición o en el que el primer cuerpo de partida (1) es prensado como la estructura de disco y el segundo cuerpo de partida es prensado como la estructura de casquillo o se forma bajo la inclusión de un procedimiento de fundición.

4. Procedimiento de acuerdo con la reivindicación 3, en el que el primer cuerpo de partida (1) es prensado con al menos aleta (3) que se proyecta desde la pared del casquillo (2) de la estructura de casquillo desde un anillo de la estructura de disco radia dentro o hacia fuera.

5. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que para la fabricación de una rueda de aletas con disco de accionamiento colocado axialmente el primer cuerpo de partida (1) es prensado como la rueda de aletas con al menos una aleta (3) que se proyecta hacia dentro o hacia fuera y el segundo cuerpo de partida (5; 10) es prensado como disco de accionamiento o se forma bajo la inclusión de un procedimiento de fundición, o en el que el primer cuerpo de partida es prensado como el disco de accionamiento y el segundo cuerpo de partida es prensado como la rueda de aletas o se forma bajo la inclusión de un procedimiento de fundición.

6. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que -los cuerpos de partida (1, 5) solamente son sinterizados entre sí en las superficies frontales (4, 6; 4, 11) , y/o -las superficies frontales (4, 6; 4, 11) son planas.

7. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que al menos uno de los cuerpos de partida (1, 5; 1, 10) es pre-sinterizado antes de la sinterización común por debajo de una temperatura de sinterización (TS) necesaria para la sinterización y se crece durante la pre-sinterización, siendo pre-sinterizado en el procedimiento, por ejemplo, solamente uno sólo de los cuerpos de partida (1, 5; 1, 10) .

8. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que una capa de prensado presente después del prensado es retirada desde al menos uno de los cuerpos de partida (1, 5; 1, 10) antes de la yuxtaposición.

9. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que al menos uno de los cuerpos de partida (1, 5; 1, 10) , con preferencia tanto el primer cuerpo de partida (1) como también el segundo cuerpo de partida (5; 10) , son calibrados antes de la sinterización común.

10. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que los cuerpos de partida (1, 5; 1, 10) están formados, respectivamente, con al menos un elemento de posicionamiento (7) y en el que durante la yuxtaposición relativamente entre sí se posicionan relativamente entre sí por medio de los elementos de posicionamiento (7) que colaboran en este caso, en el que el al menos un elemento de posicionamiento (7) del primer cuerpo de partida (1) y el al menos un elemento de posicionamiento (7) del segundo cuerpo de partida (5; 10) y el al menos un elemento de posicionamiento (7) del segundo cuerpo de partida (5; 10) engranan directamente entre sí durante el posicionamiento o con un elemento de posicionamiento de una instalación de posicionamiento externo o un elemento de posicionamiento interno insertado para el compuesto en un engrane que posiciona los cuerpos de partida (1, 5; 1, 10) relativamente entre sí.

11. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que los cuerpos de partida (1, 5; 1, 10) están formados, respectivamente, con al menos un taladro axial (7) y se colocan adyacentes entre sí para la sinterización común, de tal manera que el al menos un taladro (7) del primer cuerpo de partida (1) y el al menos un taladro (7) del segundo cuerpo de partida (5; 10) desembocan alineados uno dentro del otro, en el que los taladros (7) durante la yuxtaposición de los cuerpos de partida (1, 5; 1, 10) se utilizan con preferencia como elementos de posicionamiento para la yuxtaposición en posición exacta, siendo llevados los taladros (7) a alineación axial exacta durante la yuxtaposición a través de la inserción de un elemento de posicionamiento extendido axialmente o siendo mantenidos en alineación axial exacta.

12. Compuesto sinterizado, fabricado por medio de un procedimiento de acuerdo con una de las reivindicaciones anteriores, comprendiendo el compuesto sinterizado:

a) una rueda hueca (1) con un eje longitudinal central (L) y con al menos una aleta (3) que se proyecta en una dirección transversalmente al eje longitudinal (L) , b) y un disco de accionamiento (5; 10) colocado axialmente en la rueda hueca (1) y conectado rígido contra giro con la rueda hueca (1) ;

c) en el que la rueda hueca (1) y el disco de accionamiento (5; 10) se forman, respectivamente, por separado a partir de un material a base de aluminio, d) en superficies frontales (4, 6; 4, 11) dirigidas axialmente una hacia la otra están sinterizados entre sí y de esta manera están unidos de forma rígida a rotación, e) y al menos uno de la rueda hueca (1) y el disco de accionamiento (5; 10) está prensado a partir de un polvo a base de aluminio.

13. Compuesto sinterizado de acuerdo con la reivindicación anterior, en el que la rueda hueca (1) o el disco de accionamiento (5; 10) presenta o presentan al menos esencialmente en general la misma sección transversal sobre su longitud o su longitud axial.

14. Compuesto sinterizado de acuerdo con una de las reivindicaciones anteriores, caracterizado porque el compuesto sinterizado (1, 10) está configurado en forma de cazoleta y la rueda hueca (1) forma una pared de cazoleta (2) que se extiende alrededor del eje longitudinal (L) y el disco de accionamiento (10) forma un fondo de cazoleta.

15. Estator para un regulador de la aleta de articulación para la regulación de la posición del ángulo de giro de un árbol de control de la válvula (N) con relación a un árbol de cigüeñal de un motor de combustión interna, en el que el regulador de la aleta de articulación comprende un estator (1, 5, 12, 14; 1, 10, 14) acoplable para un accionamiento giratorio con el árbol de cigüeñal y un rotor (15) accionable por el estator y acoplable con el árbol de control de la válvula (N) y el estator comprende un compuesto sinterizado (1, 5; 1, 10) de acuerdo con una de las reivindicaciones 12 a 14.

Patentes similares o relacionadas:

Componente para una turbina, del 26 de Febrero de 2020, de MTU Aero Engines AG: Componente de turbina, que comprende un cuerpo base fabricado de manera generativa, hecho de un primer material, y al menos una sección de componente (4, 4a, […]

Método de fabricación de rueda dentada para transmisión de potencia, del 18 de Marzo de 2019, de UNIVERSIDAD CARLOS III DE MADRID: La invención describe un método para fabricar una rueda dentada que comprende: obtener datos geométricos y de contorno iniciales; calcular una […]

Chapa de desgaste metálica o placa de compresión metálica con superficie perfilada para prensas compactadoras, procedimiento para su fabricación y prensa compactadora, del 7 de Diciembre de 2018, de BERKENHOFF GMBH: Chapa de desgaste o una placa de compresión para prensas compactadoras con superficie perfilada, incluyendo la plancha de desgaste o la placa de compresión […]

Método de fabricación de ruedas de engranaje perfiladas a partir de piezas brutas de metal en polvo, del 1 de Abril de 2015, de Stackpole International Powder Metal, ULC: Un método para fabricar una rueda que tiene dos engranajes axialmente adyacentes formados sobre la misma, comprendiendo la preparación de una pieza […]

Método de fabricación de ruedas de engranaje perfiladas a partir de piezas brutas de metal en polvo, del 1 de Abril de 2015, de Stackpole International Powder Metal, ULC: Un método para fabricar una rueda que tiene dos engranajes axialmente adyacentes formados sobre la misma, comprendiendo la preparación de una pieza […]

Procedimiento para la fabricación de un dispositivo de sincronización para una caja de cambios, del 9 de Abril de 2014, de DIEHL METALL STIFTUNG & CO. KG: Procedimiento para la fabricación de un componente de un dispositivo de sincronización para una caja de cambios, especialmente de un anillo de sincronización , […]

Dentado de compactación superficial de material de sinterización con desviaciones especiales, del 13 de Junio de 2013, de GKN SINTER METALS HOLDING GMBH: Procedimiento para la fabricación de un dentado de engranaje recto de material de sinterización compactado, en el que, por medio de unos datos […]

Dentado de compactación superficial de material de sinterización con desviaciones especiales, del 13 de Junio de 2013, de GKN SINTER METALS HOLDING GMBH: Procedimiento para la fabricación de un dentado de engranaje recto de material de sinterización compactado, en el que, por medio de unos datos […]

Elemento dentado sinterizado con compactación superficial localmente selectiva, del 28 de Mayo de 2013, de GKN SINTER METALS HOLDING GMBH: Procedimiento para fabricar un elemento dentado metálico superficialmente compactado que presenta unmaterial de sinterización compactado con una respectiva capa de borde […]

Elemento dentado sinterizado con compactación superficial localmente selectiva, del 28 de Mayo de 2013, de GKN SINTER METALS HOLDING GMBH: Procedimiento para fabricar un elemento dentado metálico superficialmente compactado que presenta unmaterial de sinterización compactado con una respectiva capa de borde […]

PROCEDIMIENTO Y DISPOSITIVO PARA EL MECANIZADO DE UN DENTADO EN UNA PIEZA SINTERIZADA, del 5 de Octubre de 2011, de MIBA SINTER AUSTRIA GMBH: Procedimiento para el mecanizado de un dentado en un perímetro exterior o en un contorno interior de una pieza de polvo metálico prensado y sinterizado, […]