Elemento dentado sinterizado con compactación superficial localmente selectiva.

Procedimiento para fabricar un elemento dentado metálico superficialmente compactado que presenta unmaterial de sinterización compactado con una respectiva capa de borde diferentemente compactada a lo largo de unflanco y un fondo de diente;

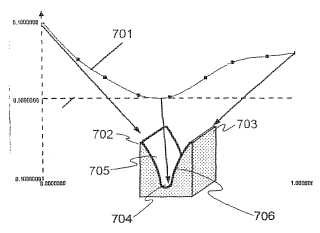

siendo fabricada una preforma (106) del elemento dentado con una sobredimensióndiferente localmente selectiva (207; 308; 309; 407; 501; 601; 602; 603; 701) a lo largo de un flanco y de un fondo dediente de la preforma, respecto a una medida final del elemento dentado, y siendo dicha preforma laminada hasta lamedida final por medio de por lo menos un útil de laminación (101; 110), siendo el elemento dentado compactado deforma localmente variada por lo menos en la zona de por lo menos un flanco (705; 706) y de un pie (704) de undiente del elemento dentado para generar una capa de borde compactada (209) en una superficie, siendo lasobredimensión en la zona del fondo de diente seleccionada de modo que presente un mínimo local.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/005468.

Solicitante: GKN SINTER METALS HOLDING GMBH.

Nacionalidad solicitante: Alemania.

Dirección: KREBSOGE 10 42477 RADEVORMWALD ALEMANIA.

Inventor/es: KOTTHOFF,Gerhard.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21H5/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21H FABRICACION DE ARTICULOS METALICOS ESPECIALES POR LAMINADO, p. ej. TORNILLOS, RUEDAS, ANILLOS, CILINDROS, BOLAS (principalmente a partir de chapas B21D). › B21H 5/00 Fabricación de ruedas dentadas. › de ruedas rectas.

- B22F5/08 B […] › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 5/00 Fabricación de piezas o de objetos a partir de polvos metálicos caracterizada por la forma particular del producto a realizar. › de piezas dentadas, p. ej. ruedas dentadas; de discos de levas.

- B22F7/06 B22F […] › B22F 7/00 Fabricación de capas compuestas, de piezas u objetos a base de polvos metálicos, por sinterizado con o sin compactado. › de piezas u objetos compuestos de partes diferentes, p. ej. para formar herramientas con plaquitas de metal duro.

- F16H55/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16H TRANSMISIONES. › F16H 55/00 Elementos con dientes o superficies de fricción para transmitir un movimiento; Tornillos sin fin, poleas o roldanas para mecanismos de transmisión (transmisiones de tornillo y tuerca F16H 25/00). › Empleo de materiales; Empleo de tratamientos de órganos dentados o tornillos sin fin que afectan a las propiedades intrínsecas del material.

- F16H55/08 F16H 55/00 […] › Perfilado.

PDF original: ES-2404518_T3.pdf

Fragmento de la descripción:

Elemento dentado sinterizado con compactación superficial localmente selectiva.

La invención se refiere a un procedimiento para fabricar un elemento dentado metálico superficialmente compactado que presenta un material de sinterización compactado, a una utilización correspondiente de una preforma y a un elemento dentado correspondiente.

Los elementos dentados sinterizados como, por ejemplo, ruedas dentadas fabricadas por pulvimetalurgia, se utilizan en amplios sectores. Los materiales de sinterización presentan en general una menor densidad en comparación con materiales convencionalmente forjados a base de, por ejemplo, acero. Por tanto, es deseable una compactación superficial de una pieza sinterizada.

Se desprende de la patente US nº 5.711.187 un procedimiento de compactación superficial de ruedas dentadas. Se ha previsto una sobredimensión sobre flancos de diente, en un pie de diente o sobre flancos de diente y en el pie de diente de la rueda dentada sinterizada a compactar por medio del procedimiento de laminación.

El objetivo de la presente invención consiste en posibilitar una mejora de la evolución de la resistencia de un elemento dentado metálico que presenta un material de sinterización. Asimismo, la invención tiene el cometido de simplificar el diseño de dentados de material de sinterización.

Este problema se resuelve mediante un procedimiento según la reivindicación 1 para fabricar un elemento dentado metálico superficialmente compactado, mediante una utilización de una preforma según la reivindicación 14 y mediante un elemento dentado según la reivindicación 17. En las respectivas reivindicaciones subordinadas se indican ejecuciones y perfeccionamientos ventajosos.

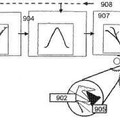

En un procedimiento según la invención para fabricar un elemento dentado metálico superficialmente templado que presenta un material de sinterización compactado con una respectiva capa de borde diferentemente compactada a lo largo de un flanco y un fondo de diente, se fabrica una preforma del elemento dentado con una sobredimensión diferente localmente selectiva a lo largo de un flanco y un fondo de diente de la preforma, referido a una medida final del elemento dentado, y se lamina dicha preforma hasta la medida final por medio de por lo menos un útil de laminación, compactándose el elemento dentado de forma localmente variada por lo menos en la zona de por lo menos un flanco y un pie de un diente de un elemento dentado para generar una capa de borde compactada en una superficie, laminándose la sobredimensión en la zona del fondo de diente de modo que ésta presente un mínimo local.

Un elemento dentado es en la presente memoria, por ejemplo, una rueda dentada, una cremallera, una leva, un rotor P, una corona dentada, una rueda dentada de cadena o similar. El material de sinterización compactado se fabrica especialmente con procedimientos de pulvimetalurgia. Por ejemplo, se sinteriza un polvo metálico bajo una determinada presión en combinación con un tratamiento térmico. Además, por ejemplo, se funde por inyección polvo metálico en combinación con plástico y se le sinteriza especialmente a presión, preferentemente con un tratamiento térmico. Para la conformación de una pieza sinterizada se emplea especialmente un molde de sinterización que presenta por lo menos casi la medida final del elemento dentado a fabricar. Preferentemente, se emplea como preforma una pieza resultante directamente del proceso de sinterización. Sin embargo, en otra variante se puede posponer también por lo menos otra etapa de mecanización superficial. La preforma presenta aquí una sobredimensión que puede interpretarse como una diferencia con respecto a una medida final, estando la diferencia definida preferentemente de manera puntiforme en sentido perpendicular a la superficie.

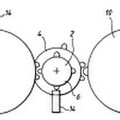

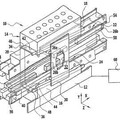

Como útil de laminación se emplea, por ejemplo, un rodillo que está equipado con un dentado que puede engranarse con el dentado del elemento dentado. Este útil de laminación se hace rodar especialmente a presión sobre una superficie del elemento dentado. De preferencia, se emplean especialmente al mismo tiempo dos o más de tales útiles de laminación. Por ejemplo, se puede disponer centradamente una rueda dentada a fabricar entre dos útiles de laminación. Aproximando ambos útiles de laminación se puede producir entonces una compactación superficial del material de sinterización del dentado. En general, este procedimiento de fabricación se desprende, por ejemplo, de Takeya et al. “Surface Rolling of sintered gears”, SAE 1982 World Congress, Technical Paper 820234. De los documentos DE 33 250 37, 4.059.879, EP 0 552 272 A1, EP 1 268 102 A1, US 5.729.822, 5.711.187, US 5.884.527, US 5.754.937, US 6.193.927, EP 0 600 421 A1 y GB 2.250.227 se desprenden diferentes procedimientos de fabricación, materiales de sinterización, útiles, desarrollos de compactación y dispositivos para dentados sinterizados que pueden utilizarse también de manera adaptada a la invención. Se remite al lector a los documentos anteriores en correspondencia con el ámbito de esta descripción.

Por ejemplo, se pueden emplear también un primer útil de laminación a una primera presión para realizar sustancialmente una laminación de contornos bastos y a continuación un segundo útil de laminación a una segunda presión para la compactación superficial deliberadamente ajustable.

La sobredimensión localmente selectiva se dimensiona de modo que el elemento dentado sea compactado de forma localmente variada en una capa de borde de una superficie en por lo menos la zona de por lo menos un flanco y un pie de un diente del elemento dentado. Preferentemente, se consigue una plena densidad dentro de la capa de borde compactada, debiendo entenderse preferentemente la densidad plena como referida a una densidad de un diente comparable forjado a partir de polvo. Por ejemplo, una preforma a base de un material de sinterización presenta en un núcleo una densidad de por lo menos 6, 8 g/cm3, preferentemente de por lo menos 7, 1 g/cm3 y especialmente de por lo menos 7, 3 g/cm3. En la capa de borde compactada la preforma presenta, por ejemplo, una densidad de por lo menos 7, 7 g/cm3, preferentemente de por lo menos 7, 8 g/cm3, lo que corresponde a la densidad de una preforma forjada con polvo del mismo material. Es especialmente ventajosa a este respecto una evolución de la resistencia ajustada a los esfuerzos. Asimismo, con una evolución de la densidad localmente variable y ajustada a los esfuerzos, se proporciona preferentemente un dentado sinterizado apto para grandes esfuerzos. La evolución de la densidad, especialmente en las zonas sometidas a mayores esfuerzos, puede presentar un grado de densidad mayor en una zona más grande en comparación con zonas directamente contiguas de menor carga. Mediante la obtención de una sobredimensión optimizada se puede producir también económicamente un dentado fabricado de esta manera en varias etapas de trabajo.

Según una ejecución, la respectiva capa de borde diferentemente compactada se genera también mediante una sobredimensión diferente a lo largo de un flanco y/o un fondo de diente de la preforma. Por ejemplo, se ha previsto que una profundidad de la capa de borde compactada, considerado siempre perpendicularmente a la superficie, presente un máximo de densidad aproximadamente en el sitio de un esfuerzo máximo. Este máximo puede estar, por ejemplo, a la mitad de la altura del diente y disminuir cada vez continuamente hacia la cabeza del diente y hacia el pie del diente hasta el valor cero. Particularmente, para evitar picaduras se prevé, que en una zona comprendida entre 20% y 30%, especialmente entre 23% y 25% por debajo del círculo de rodadura se ajuste una compactación especialmente alta en el material de sinterización. Sin embargo, se pueden prever también otras evoluciones. En particular, al diseñar una evolución de la compactación se tiene en cuenta una evolución de la fuerza sobre un flanco de diente del elemento dentado en la finalidad de utilización prevista para este último. Por ejemplo, se aprovechan para ello las fuerzas producidas en los dientes de una rueda dentada de un engranaje y las evoluciones de las tensiones comparativas resultantes de dichas fuerzas por debajo de la superficie. Este modo de proceder es posible también con otros dentados.

Es especialmente ventajoso que se elija sobre un primer flanco de diente una sobredimensión distinta de la correspondiente a un segundo flanco del diente. En particular, se tiene en cuenta aquí especialmente una dirección de la transmisión de fuerza durante la utilización prevista de un elemento dentado. En una rueda dentada de un engranaje se tiene en cuenta para ello, por ejemplo, que, dependiendo de una dirección de... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para fabricar un elemento dentado metálico superficialmente compactado que presenta un material de sinterización compactado con una respectiva capa de borde diferentemente compactada a lo largo de un flanco y un fondo de diente; siendo fabricada una preforma (106) del elemento dentado con una sobredimensión diferente localmente selectiva (207; 308; 309; 407; 501; 601; 602; 603; 701) a lo largo de un flanco y de un fondo de diente de la preforma, respecto a una medida final del elemento dentado, y siendo dicha preforma laminada hasta la medida final por medio de por lo menos un útil de laminación (101; 110) , siendo el elemento dentado compactado de forma localmente variada por lo menos en la zona de por lo menos un flanco (705; 706) y de un pie (704) de un diente del elemento dentado para generar una capa de borde compactada (209) en una superficie, siendo la sobredimensión en la zona del fondo de diente seleccionada de modo que presente un mínimo local.

2. Procedimiento según la reivindicación 1, caracterizado porque la respectiva capa de borde diferentemente compactada (209) se genera por medio de una sobredimensión diferente (207; 308; 309; 407; 502; 601; 602; 603; 701) a lo largo de un flanco de la preforma (106) .

3. Procedimiento según la reivindicación 1 o 2, caracterizado porque en un primer flanco (306) del diente se selecciona una sobredimensión (207; 308; 309; 407; 502; 601; 602; 603; 701) distinta a la de un segundo flanco

(307) del diente (201; 301; 401) .

4. Procedimiento según la reivindicación 3, caracterizado porque se obtiene una diferencia de sobredimensión en los flancos de un diente, a la misma altura, en función de los requisitos de resistencia.

5. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque en un fondo de diente (704) se selecciona una sobredimensión asimétrica (207; 308; 309; 407; 502; 601; 602; 603; 701) .

6. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque por lo menos 10 µm por debajo de una superficie de un primer flanco (306) del diente se genera a la misma altura una densidad entre un 2% y por lo menos un 15% más elevada que en un segundo flanco (307) del diente.

7. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque una magnitud de una sobredimensión local máxima (207; 308; 309; 407; 502; 601; 602; 603; 701) es de por lo menos 20 µm, preferentemente por lo menos 50 µm y especialmente como máximo 500 µm.

8. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque está prevista una sobredimensión negativa (207; 308; 309; 407; 502; 601; 602; 603; 701) , que es localmente inferior a la medida final.

9. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque en un primer flanco (306) del diente se selecciona una sobredimensión local (207; 308; 309; 407; 502; 601; 602; 603; 701) por lo menos un 10% mayor que una sobredimensión en un segundo flanco (307) del diente a la misma altura.

10. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque la preforma (106) y el útil de laminación (101; 110) se hacen rodar uno sobre otra, hasta que se genera un movimiento de tipo evolvente entre el elemento dentado fabricado de este modo y el útil de laminación (101; 110) .

11. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque se obtiene un dentado en forma de cicloide por medio de un movimiento de laminación entre la preforma (106) y el útil de laminación (101; 110) .

12. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque comprende un proceso de temple, en particular, un proceso térmico y/o químico de temple superficial.

13. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque comprende las etapas de prensado, sinterización, laminación de compactación superficial y temple.

14. Utilización de una preforma en un procedimiento según la reivindicación 1, caracterizada porque un primer flanco

(306) y un segundo flanco (307) de un diente presentan unas sobredimensiones (207; 308; 309; 407; 502; 601; 602; 603; 701) respectivamente diferentes entre sí, presentando la sobredimensión un mínimo local en una zona de fondo de diente.

15. Utilización según la reivindicación 14, caracterizada porque una sobredimensión está dispuesta de manera asimétrica en el primer y/o segundo flancos (306, 307) .

16. Utilización según la reivindicación 14 o 15, caracterizada porque está prevista una sobredimensión negativa (207; 308; 309; 407; 502; 601; 602; 603; 701) , que es localmente inferior a una medida final.

17. Elemento dentado, fabricado con un procedimiento según una de las reivindicaciones 1 a 13, con un material de sinterización metálico, caracterizado porque el elemento dentado presenta una compactación localmente variada

(209) en por lo menos la zona por lo menos de un flanco (306; 307) y de un pie (704) de un diente del elemento dentado, y una profundidad de una capa de borde compactada es menor en la zona del pie, que en un flanco del 5 diente.

18. Elemento dentado según la reivindicación 17, caracterizado porque el elemento dentado es una rueda dentada con dentado recto.

19. Elemento dentado según la reivindicación 17, caracterizado porque el elemento dentado es una rueda dentada con dentado oblicuo.

20. Elemento dentado según una de las reivindicaciones anteriores 17 a 19, caracterizado porque los flancos enfrentados uno con respecto al otro (306; 307) de los dientes presentan una compactación asimétrica (209) . 15

21. Elemento dentado según una de las reivindicaciones anteriores 17 a 20, caracterizado porque un dentado asimétrico (209) está presente en una zona de pie (704) .

22. Elemento dentado según una de las reivindicaciones anteriores 17 a 21, caracterizado porque un material de

hierro se selecciona como componente principal del material de sinterización y por lo menos un respectivo componente de aleación se selecciona de entre el grupo constituido por carbono, molibdeno, níquel, cobre, manganeso, cromo y vanadio.

23. Elemento dentado según una de las reivindicaciones anteriores 17 a 21, caracterizado porque el componente 25 principal del material de sinterización es aluminio o magnesio.

24. Elemento dentado según una de las reivindicaciones anteriores 17 a 23, caracterizado porque este elemento está sinterizado con otro componente funcional, en particular con un árbol u otra rueda dentada.

25. Elemento dentado según una de las reivindicaciones anteriores 17 a 24, caracterizado porque este elemento es parte integrante de una bomba.

Patentes similares o relacionadas:

Procedimiento para la fabricación de un elemento de conexión para la transmisión de movimientos de giro así como elemento de conexión fabricado de este modo, del 15 de Marzo de 2017, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento para la fabricación de un elemento de conexión para la transmisión de movimientos de giro para un árbol articulado, presentando […]

Dispositivo y procedimiento para la producción de perfilados de piezas a modo de engranajes, del 12 de Octubre de 2016, de ERNST GROB AG: Dispositivo para la fabricación de piezas cilíndricas , las cuales presentan un perfilado definido, con una sujeción de pieza desplazable axialmente y girable […]

Planetario para un husillo de accionamiento rodante planetario, del 21 de Septiembre de 2016, de SCHAEFFLER TECHNOLOGIES GMBH & CO. KG: Planetario para un husillo de accionamiento rodante planetario en el que a lo largo de su eje planetario se configura una sección central con un diámetro mayor […]

Procedimiento y dispositivo para la fabricación de componentes metálicos rotacionalmente simétricos, del 27 de Abril de 2016, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento para la fabricación de componentes rotacionalmente simétricos de metal, especialmente acero, en el que se dispone de forma no giratoria una […]

Método de fabricación de ruedas de engranaje perfiladas a partir de piezas brutas de metal en polvo, del 1 de Abril de 2015, de Stackpole International Powder Metal, ULC: Un método para fabricar una rueda que tiene dos engranajes axialmente adyacentes formados sobre la misma, comprendiendo la preparación de una pieza […]

Método de fabricación de ruedas de engranaje perfiladas a partir de piezas brutas de metal en polvo, del 1 de Abril de 2015, de Stackpole International Powder Metal, ULC: Un método para fabricar una rueda que tiene dos engranajes axialmente adyacentes formados sobre la misma, comprendiendo la preparación de una pieza […]

Máquina de laminado en frío y procedimiento de laminado en frío, del 11 de Diciembre de 2013, de MAG IAS GMBH: Máquina de laminado en frío que comprende un primer soporte de vástago de laminado móvil y un segundosoporte de vástago de laminado móvil , por medio de los cuales […]

Máquina de laminado en frío y procedimiento de laminado en frío, del 11 de Diciembre de 2013, de MAG IAS GMBH: Máquina de laminado en frío que comprende un primer soporte de vástago de laminado móvil y un segundosoporte de vástago de laminado móvil , por medio de los cuales […]

Dentado de compactación superficial de material de sinterización con desviaciones especiales, del 13 de Junio de 2013, de GKN SINTER METALS HOLDING GMBH: Procedimiento para la fabricación de un dentado de engranaje recto de material de sinterización compactado, en el que, por medio de unos datos […]

Dentado de compactación superficial de material de sinterización con desviaciones especiales, del 13 de Junio de 2013, de GKN SINTER METALS HOLDING GMBH: Procedimiento para la fabricación de un dentado de engranaje recto de material de sinterización compactado, en el que, por medio de unos datos […]

PROCEDIMIENTO Y DISPOSITIVO PARA EL MECANIZADO DE UN DENTADO EN UNA PIEZA SINTERIZADA, del 5 de Octubre de 2011, de MIBA SINTER AUSTRIA GMBH: Procedimiento para el mecanizado de un dentado en un perímetro exterior o en un contorno interior de una pieza de polvo metálico prensado y sinterizado, […]