PROCEDIMIENTO PARA LA PREPARACIÓN DE UNA CAPA O MULTICAPA BARRERA Y/O DIELÉCTRICA SOBRE UN SUSTRATO Y DISPOSITIVO PARA SU REALIZACIÓN.

Procedimiento para la preparación de una capa o multicapa barrera y/o dieléctrica sobre un sustrato y dispositivo para su realización.

La presente invención se refiere a un procedimiento para la preparación de capas barrera y/o dieléctricas sobre un sustrato caracterizado por que comprende las siguientes etapas: (a) limpieza de sustratos, (b) colocación del sustrato en un portamuestras e introducción del mismo en el interior de una cámara de vacío, (c) dosificación en dicha cámara de vacío de un gas inerte y un gas reactivo, (d) inyección en la cámara de vacío de un precursor volátil que tenga al menos un catión del compuesto a depositar, (e) activación de una fuente de radiofrecuencia y activación de al menos un magnetrón, (f) descomposición del precursor volátil por plasma, produciéndose la reacción entre el catión del precursor volátil y el gas reactivo al mismo tiempo que se produce la reacción entre el gas reactivo contenido en el plasma con el catión procedente del blanco por pulverización catódica, provocando así la deposición de la película sobre el sustrato. Es también objeto de la invención el dispositivo para llevar a cabo dicho procedimiento.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES2013/000264.

Solicitante: ABENGOA SOLAR NEW TECHNOLOGIES, S.A.

Nacionalidad solicitante: España.

Inventor/es: YUBERO VALENCIA,FRANCISCO, ESPINOS MANZORRO,JUAN PEDRO, RODRIGUEZ GONZALEZ-ELIPE,AGUSTIN, GIL ROSTRA,JORGE, DELGADO SÁNCHEZ,José María, SÁNCHEZ-CORTEZÓN,Emilio, RICO GAVIRA,Victor.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C14/10 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › Vidrio o sílice.

- C23C14/35 C23C 14/00 […] › por aplicación de un campo magnético, p. ej. pulverización por medio de un magnetrón.

- C23C16/40 C23C […] › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › Oxidos.

- C23C16/509 C23C 16/00 […] › utilizando electrodos internos.

- H01J37/34 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01J TUBOS DE DESCARGA ELECTRICA O LAMPARAS DE DESCARGA ELECTRICA (espinterómetros H01T; lámparas de arco, con electrodos consumibles H05B; aceleradores de partículas H05H). › H01J 37/00 Tubos de descarga provistos de medios o de un material para ser expuestos a la descarga, p. ej. con el propósito de sufrir un examen o tratamiento (H01J 33/00, H01J 40/00, H01J 41/00, H01J 47/00, H01J 49/00 tienen prioridad). › que funcionan por pulverización catódica (H01J 37/36 tiene prioridad).

Fragmento de la descripción:

PROCEDIMIENTO PARA LA PREPARACIÓN DE UNA CAPA O MULTICAPA BARRERA Y/O DIELÉCTRICA SOBRE UN SUSTRATO Y DISPOSITIVO PARA SU

REALIZACIÓN

Sector técnico de la invención

La presente invención se enmarca dentro del campo de la preparación de láminas delgadas con efecto de capa barrera y/o dieléctrica con una gran variedad de aplicaciones. Especialmente la invención que se propone tiene aplicación en los sectores de la microelectrónica y optoelectrónica, fundamentalmente en la fabricación de dispositivos de gran área. Dentro del campo de la optoelectrónica, un ejemplo claro de aplicación de la presente invención se encuentra en el diseño y fabricación de módulos solares fotovoltaicos de lámina delgada sobre sustratos metálicos, donde se hace uso del concepto de integración monolítica para la interconexión de células solares y donde es indispensable el desarrollo de capas delgadas dieléctricas que actúen además de barreras antidifusión.

De modo general, la presente invención tiene aplicación en electrónica donde sea necesario aislar eléctricamente dos metales mediante una capa intermedia que ejerza funciones de aislante eléctrico, así como barrera antidifusión.

Antecedentes de la invención

El desarrollo de capas barreras y dieléctricas para aislar eléctricamente sustratos metálicos o semiconductores es un problema de gran relevancia que condiciona tanto el desarrollo de circuitos electrónicos de menor tamaño como, a otra escala, el desarrollo industrial de aplicaciones optoelectrónicas sobre este tipo de materiales. Un caso típico en este sentido es el desarrollo de módulos fotovoltaicos basados en láminas delgadas crecidas sobre sustratos metálicos. En efecto, a día de hoy no existen módulos fotovoltaicos comerciales de capa delgada sobre sustratos metálicos que hagan uso de la técnica de integración monolítica para la interconexión de células solares. Una de las razones de ello es la falta de materiales dieléctricos que logren aislar de forma eficaz el sustrato metálico del electrodo trasero de la célula. En esas condiciones, sobre un sustrato metálico no se puede hacer integración monolítica debido al desarrollo de cortocircuito entre el sustrato metálico y dicho electrodo trasero de la célula. Como alternativa a la integración monolítica se utiliza un proceso de conexión de las células por el método convencional (en inglés conocido como "tapping"), que se trata de un contacto por soldadura de dos células, uniendo el polo positivo y el polo negativo de ambas mediante un conductor eléctrico. Sin embargo este proceso desaprovecha área activa del modulo, limita penetración del producto en

mercado arquitectónico por aspectos estéticos, y no diferencia al producto de tecnología convencional de Silicio, además de implicar costes elevados.

Los productos comerciales existentes a día de hoy basados en lámina delgada sobre sustratos metálicos (generalmente acero, titanio u otro metal fácilmente maleable en forma de cinta), suelen protegerse mediante una capa metálica de pequeño espesor (por ejemplo, cromo u otros metales con espesores en el rango de las decenas de mieras). Dicha capa (capa barrera) se incorpora para impedir que impurezas metálicas del sustrato difundan hacia el semiconductor y alteren su rendimiento, bien porque puedan modificar las características de éste o, simplemente, por producir un aumento indeseado de recombinación de los portadores y/o pares electrón/hueco. Sin embargo, estas capas metálicas no tienen ninguna función de aislamiento eléctrico que impida la migración de carga al sustrato metálico, no siendo posible, por lo tanto, proceder a una integración monolítica de las celdas en el módulo. En estos productos, la interconexión de células se realiza por métodos convencionales de soldadura como en la tecnología del silicio mono o multicristalino, lo que conlleva desventajas derivadas de disponer de menor área útil en el módulo, como son una menor potencia en el módulo (menor eficiencia), menor velocidad de producción, lo que implica costes mayores de venta de producto final y además, que no resulte un producto atrayente para el mercado BIPV (Building Intégrate Photovoltaic).

Por consiguiente, el papel de las capas metálicas delgadas es impedir que impurezas del sustrato difundan al semiconductor. Sin embargo, conseguir simultáneamente esta función de barrera a la difusión de elementos químicos y la de un aislamiento eléctrico eficaz que impida la ruptura dieléctrica a su través requiere el uso de materiales de naturaleza dieléctrica. Además, para optimizar en la práctica esta función, se puede verificar que tales capas requieren características adicionales difíciles de conseguir y que sustentan la motivación de esta propuesta de patente: una capa barrera y dieléctrica con microestructura densa y que, para espesores del orden de varias mieras, no sufra procesos de estrés mecánico que puedan conducir a su delaminación. Estas características de las capas se hacen necesarias, por ejemplo, en células solares que comprendan sustratos metálicos, puesto que tales capas deben de ser capaces de bloquear el camino de los portadores de carga desde el electrodo trasero de la célula hacia el sustrato metálico, incluso en zonas de éste caracterizadas por picos, granos u otros elementos propios de la rugosidad intrínseca del metal donde, a escala local, la densidad de campo eléctrico puede ser muy elevada.

Los procesos de ruptura dieléctrica se producen como resultado de efectos muy localizados a través de ciertas zonas de la barrera dieléctrica donde, debido a

múltiples factores como menor espesor local de la capa, existencia de ciertos caminos eléctricamente favorables resultantes de una cierta porosidad interconectada, existencia de defectos o bordes de grano, acumulación de impurezas y/o grupos OH o moléculas de agua adsorbida en el caso de óxidos, etc. se pueden producir cascadas de electrones que perforan eléctricamente el material y generan vías permanentes con resistencia eléctrica casi nula que conectan el sustrato metálico con el semiconductor. Para mitigar la aparición de tales "rupturas" dieléctricas se plantean varias estrategias:

Aumentar el espesor de la capa: cuanto mayor sea el espesor, menor probabilidad hay de que la carga alcance el sustrato metálico manteniendo así el aislamiento eléctrico a escala global,

Aumentar la densidad y conformalidad de la capa: cuanto más densa sea la microestructura, menor probabilidad hay de que el portador encuentre "caminos abiertos" que faciliten su difusión, bien defectos puntuales (impurezas) o bien defectos superficiales (fronteras de grano). Una buena conformalidad sobre la rugosidad superficial del sustrato lograría que, no sólo la capa dieléctrica tuviera los espesores promedio necesarios para logar evitar la ruptura dieléctrica sino que, también a escala local, encima de las puntas o vértices de los elementos más prominentes de la rugosidad superficial del sustrato, se logre ese espesor mínimo necesario para impedir que el campo eléctrico en los mismos provoque la ruptura local del dieléctrico.

Capas con función de barrera dieléctrica se han intentado preparar mediante una gran variedad de métodos, incluyendo métodos químicos de vía húmeda (sol-gel, etc.), así como otros métodos de vía seca mediante procesado por técnicas que trabajan en entornos que requieren vacío. En el primer caso (métodos químicos de vía húmeda), se trata de métodos que requieren varias etapas y tiempos significativamente largos de proceso (reacción, secado, depósito, calcinación, etc.), con una dificultad considerable de logar capas de varias mieras sin defectos químicos o microestructurales (grietas, delaminaciones, etc.). Además, desde el punto de vista de su integración en procesos industriales que hagan un uso mayoritario de procesos de deposición a vacío, presentan la limitación crucial de requerir una línea de procesado independiente.

Otras técnicas utilizadas habitualmente para la formación de capas barrera o dieléctricas son las de procesado en vacío, entre las que se encuentran la deposición física en fase de vapor (PVD del inglés "Physical Vapor Deposition) empleando la pulverización catódica de un blanco o varios blancos y la deposición química en fase de vapor (CVD del inglés "Chemical Vapor Deposition). Sin embargo, algunos problemas de estas técnicas se refieren a que no es fácil conseguir espesores de

capa mayores a la miera en tiempos razonables y que, generalmente, no dan lugar a capas compactas, confórmales y sin defectos estructurales sobre sustratos conductores rugosos que puedan garantizar elevadas tensiones de ruptura.

Dentro de las técnicas...

Reivindicaciones:

1.- Procedimiento para la preparación de una capa o multicapa barrera y/o dieléctrica sobre un sustrato caracterizado por que comprende las siguientes etapas:

(a) limpieza de sustratos mediante lavado y secado del mismo,

(b) colocación del sustrato en un portamuestras e introducción del mismo en el interior de una cámara de vacío,

(c) dosificación en dicha cámara de vacío de al menos un gas inerte y/o un gas reactivo

(d) inyección en la cámara de vacío de un precursor volátil que tenga al menos un catión del compuesto a depositar, donde dicha inyección se lleva a cabo mediante controladores de flujo másico o válvulas de dosificación

(e) activación de una fuente de radiofrecuencia conectada al portamuestras para producir la polarización del sustrato y generar un plasma adicional, y activación de al menos un magnetrón situado en el interior de la cámara de vacío, estando el magnetrón provisto de un cátodo o blanco que contenga el elemento metálico del compuesto a depositar,

(f) descomposición del precursor volátil por plasma, produciéndose la reacción entre el catión del precursor volátil y el gas reactivo al mismo tiempo que se produce la reacción entre el gas reactivo contenido en el plasma con el catión procedente del blanco por pulverización catódica, provocando así la deposición de la película sobre el sustrato.

2.- Procedimiento para la obtención de una capa o multicapa barrera y/o dieléctrica sobre un sustrato, según reivindicación 1 caracterizado porque el sustrato es un metal, un vidrio, un polímero, un material cerámico o un semiconductor.

3.- Procedimiento para la obtención de una capa o multicapa barrera y/o dieléctrica sobre un sustrato, según reivindicación 1 caracterizado porque la capa barrera y/o dieléctrica obtenida tiene un espesor desde 1 nanómetros hasta varias micras.

4.- Procedimiento para la obtención de una capa o multicapa barrera y/o dieléctrica sobre un sustrato, según reivindicación 1 caracterizado porque el precursor volátil contiene un catión de un elemento metálico diferente al que contiene el blanco o cátodo.

5.- Procedimiento para la obtención de una capa o multicapa barrera y/o dieléctrica sobre un sustrato, según reivindicación 1 caracterizado porque el precursor volátil contiene un catión del mismo elemento metálico que el contiene el blanco o cátodo.

6.- Procedimiento para la obtención de una capa o multicapa barreras y/o dieléctricas sobre un sustrato, según reivindicación 1 donde se usa hexametildisiloxano (HMDSO) como compuesto precursor volátil.

7.- Procedimiento para la obtención de una capa o multicapa barreras y/o dieléctricas sobre un sustrato, según reivindicación 1 donde el blanco o cátodo es de silicio, de aluminio o de óxido de silicio y aluminio (AlSiO).

8.- Procedimiento para la obtención de capas barrera y/o dieléctrica sobre un sustrato, según reivindicación 1 caracterizado porque el gas reactivo es oxígeno nitrógeno o mezclas de ambos.

9.- Procedimiento para la obtención de capas barrera y/o dieléctrica sobre un sustrato, según reivindicación 1 caracterizado porque el gas inerte es argón, helio o nitrógeno.

1.- Procedimiento para la obtención de capa barrera y/o dieléctrica sobre un sustrato, según reivindicación 6 caracterizado porque la capa depositada es de óxido de silicio (SiO2).

11.- Procedimiento para la obtención de capa barrera y/o dieléctrica sobre un sustrato, según reivindicación 1 caracterizado por que una vez colocado el sustrato en un portamuestras, se ajusta la temperatura del sustrato entre temperatura ambiente de 2°C y 5°C.

12.- Capa o multicapa barrera y/o dieléctrica obtenida mediante el proceso descrito en la reivindicación 1.

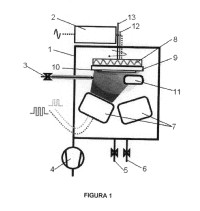

13.- Dispositivo para llevar a cabo el procedimiento de la reivindicación 1 caracterizado por comprender una cámara de vacío (1) provista de un sistema de vacío (4), de una entrada de gas inerte (5) y otra de gas reactivo (6), así como una entrada para el compuesto precursor volátil (3) a partir del cual se produce la deposición por PECVD; en el interior de la cámara (1) se dispone al menos un magnetrón (7) con el blanco o cátodo del elemento a depositar a partir del cual se produce el proceso PVD, también comprende, en el interior de la cámara (1), un portamuestras (8) que alojará el sustrato (9), estando dicho portamuestras (8) conectado a una entrada de corriente continua (13), a una fuente de radiofrecuencia (2), y a un termómetro (12) controlador de la temperatura.

14.- Dispositivo según reivindicación 13 caracterizado por comprender un medidor de espesor (11) de la capa depositada (1) situado próximo al portamuestras.

Patentes similares o relacionadas:

Proceso y planta para obtener un acristalamiento de color, del 22 de Abril de 2020, de SAINT-GOBAIN GLASS FRANCE: Proceso para depositar un revestimiento en un sustrato de vidrio, dicho proceso estando caracterizado porque comprende las siguientes etapas sucesivas: a) pasar […]

Aparato de recubrimiento para recipientes, del 12 de Febrero de 2020, de ARKEMA B.V: Un aparato de recubrimiento para aplicar un recubrimiento en recipientes de vidrio con un compuesto químico que comprende: una carcasa con un túnel de recubrimiento […]

Artículos abrasivos fijos que utilizan partículas abrasivas recubiertas, del 11 de Diciembre de 2019, de SAINT-GOBAIN CERAMICS & PLASTICS, INC.: Un artículo abrasivo fijo que comprende: un material de matriz y partículas abrasivas incrustadas en el material de matriz, […]

Procedimiento de depósito de capas sobre un sustrato de vidrio por PECVD de baja presión, del 9 de Septiembre de 2019, de AGC GLASS EUROPE: Procedimiento de producción de películas de óxidos, de nitruros o de oxinitruros de metales o semi-conductores sobre un sustrato, mediante el método […]

Método para depositar un revestimiento protector y sustrato con un revestimiento protector, del 5 de Junio de 2019, de Semblant Limited: Un método para depositar una capa protectora sobre un sustrato, en donde: el revestimiento protector comprende (i) una capa de barrera contra la humedad que está […]

Herramienta de corte con capa de alúmina texturizada, del 30 de Mayo de 2019, de WALTER AG: Una herramienta de corte recubierta que consiste en un sustrato de carburo cementado, cermet, cerámica, acero o nitruro de boro cúbico y un revestimiento de […]

Herramienta de corte con capa de alúmina texturizada, del 30 de Mayo de 2019, de WALTER AG: Una herramienta de corte recubierta que consiste en un sustrato de carburo cementado, cermet, cerámica, acero o nitruro de boro cúbico y un revestimiento de […]

Herramientas de corte recubiertas por CVD, del 3 de Abril de 2019, de SANDVIK INTELLECTUAL PROPERTY AB: Una herramienta de corte recubierta que comprende un substrato recubierto con un recubrimiento que comprende una capa de α-Al2O3, en […]

Sistema de revestimiento protector para sustrato plástico, del 29 de Marzo de 2019, de PPG INDUSTRIES OHIO, INC.: Un sustrato revestido que comprende: un sustrato; una primera capa sobre al menos una porción del sustrato, comprendiendo la primera capa: […]