Método para depositar un material.

Método para depositar un material de una diana sobre una superficie de una muestra,

método que comprende las etapas de:

- Irradiar una superficie de la diana con un rayo láser o de electrones para generar un penacho de partículas del material diana;

- Posicionar la muestra cerca del penacho, tal que las partículas del material diana se depositen sobre la superficie de la muestra;

- Hacer girar la muestra alrededor de un eje de rotación que es perpendicular a la superficie de la muestra sobre las cual se depositan las partículas;

- Mover el rayo láser o de electrones a lo largo de la superficie de la diana, tal que el penacho se mueva en una dirección radial en relación con el eje de rotación; Caracterizado por:

- Pulsar el rayo láser o de electrones a una frecuencia variable

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08014970.

Solicitante: SOLMATES B.V.

Nacionalidad solicitante: Países Bajos.

Dirección: DRIENERLOLAAN 5 GEB. HO 7522 NB ENSCHEDE PAISES BAJOS.

Inventor/es: Janssens,Jan Amaud, Van de Eijkel,Gerard, Dekkers,Jan Matthijn, Broekmaat,Joska Johannes, Te Riele,Paul.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C14/28 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › por energía electromagnética o por radiación corpuscular (C23C 14/32 - C23C 14/48 tienen prioridad).

- C23C14/50 C23C 14/00 […] › Portasustrato.

PDF original: ES-2378906_T3.pdf

Fragmento de la descripción:

Método para depositar un material.

La invención se refiere a un método para depositar un material de una diana sobre una superficie de una muestra, método que comprende las etapas de:

- Irradiar una superficie de la diana con un rayo láser o de electrones para generar un penacho de partículas del material diana;

- Posicionar la muestra cerca del penacho, tal que las partículas del material diana se depositen sobre la superficie de la muestra.

La deposición de un material de una diana sobre una superficie de una muestra puede hacerse con la denominada deposición por láser pulsado (PLD) . Esta técnica PLD permite revestir objetos con un material seleccionado con una calidad muy alta y una capa muy fina. Esta técnica de deposición por láser pulsado se usa con frecuencia en entornos de investigación.

Sin embargo, se desea ser capaces de tener las ventajas de la técnica PLD en la industria. Sin embargo, la dificultad es que la técnica PLD es sólo adecuada para aplicaciones en pequeña escala. Con la actual tecnología se cubre homogéneamente en una capa típicamente una superficie de aproximadamente 10 mm por 10 mm. Esta área está limitada por el penacho de plasma creado durante la técnica PLD. Este penacho es sólo uniforme en una pequeña área de típicamente 10 mm por 10 mm. S. Boughana et al., en Thin Solid Films 371 (2000) p. 119-125, describen un revestimiento por deposición por láser pulsado en el cual un sustrato de 75 mm de diámetro se hace girar alrededor de un eje el cual es perpendicular a la superficie a revestir y el rayo láser es barrido a través de la superficie de una diana la cual se enfrenta al sustrato. El documento EP 1516854A muestra un método de deposición por láser pulsado en el cual la frecuencia de pulsos es variable.

Es ahora un objeto de la invención resolver el problema anteriormente mencionado.

Este objeto se consigue con un método según la reivindicación 1 de acuerdo con la invención, el cual se caracteriza por:

- Hacer girar la muestra alrededor de un eje de rotación que es perpendicular a la superficie de la muestra sobre las cual se depositan las partículas;

- Mover el rayo láser a lo largo de la superficie de la diana, tal que el penacho se mueva en una dirección radial en relación con el eje de rotación;

- Pulsar el rayo láser a una frecuencia variable.

Haciendo girar la muestra alrededor de un eje de rotación es posible tener el penacho de material depósito sobre un área anular sobre la muestra. Moviendo el rayo láser a lo largo de la superficie de la diana en una dirección radial es posible cubrir la superficie completa de una superficie de una muestra con forma de un disco. Por lo tanto, aunque el penacho efectivo de PLD es sólo típicamente de 10 mm por 10 mm, es con todo posible cubrir una superficie de la muestra mucho más grande.

Sin embargo, además es necesario pulsar el rayo láser a una frecuencia variable con el fin de mantener una deposición homogénea de material diana sobre la muestra y mantener una velocidad homogénea de pulsos sobre el área total del sustrato para obtener propiedades homogéneas de la película fina. Si, por ejemplo, se mantiene una velocidad angular constante de la muestra sería necesario menos material diana para la superficie anular cerca del centro de rotación que para una superficie anular a la distancia de este eje de rotación. Variando la frecuencia del rayo láser pulsado es fácil proporcionar una distribución homogénea de partículas del material diana sobre la superficie total de la muestra.

En una realización del método según la invención, la superficie de la muestra tiene forma de disco y, preferiblemente, la superficie de la diana es sustancialmente paralela a la superficie de la muestra.

En una realización preferida del método según la invención el material diana es una barra, la cual puede hacerse girar a lo largo de su eje longitudinal. Cuando el material diana se irradia con el rayo láser una pequeña porción del material padecerá ablación y estas partículas formarán el penacho. Si el rayo láser irradia sólo una pequeña porción de la diana la cantidad de material que sufre ablación llegará a ser sustancial y perturbará el proceso PLD. En particular, cuando se revisten grandes superficies con esta técnica PLD según la invención, sufrirán ablación cantidades sustanciales de material y esto tendrá su efecto sobre el material diana y sobre el procedimiento. Ahora, proporcionando un material diana conformado en forma de barra, el cual puede hacerse girar a lo largo de su eje longitudinal, es posible cambiar el área del material diana a partir de la cual se hace que el material padezca ablación. En combinación con el rayo láser móvil y la rotación de la barra es posible tener una ablación de material uniforme del material diana.

En otra realización preferida del método según la invención, la velocidad angular de la muestra depende de la distancia entre el eje de rotación y el área de contacto del rayo láser sobre la superficie de la diana.

Variando la velocidad angular de la muestra se proporciona un parámetro de control adicional para tener una deposición homogénea de material sobre la muestra.

En aún otra realización del método según la invención, la frecuencia de pulsos del rayo láser depende de la distancia entre el eje de rotación y el área de contacto del rayo láser sobre la superficie de la diana. Como ya se describió, con una velocidad angular constante, la frecuencia de pulsos sería menor cuando la deposición es cerca del centro de la muestra que cuando es en el borde externo de la muestra. Sin embargo, si también se varía la velocidad angular simplemente puede calcularse un óptimo.

Preferiblemente, la frecuencia de pulsos del rayo láser está en el intervalo de 1 Hz y 500 Hz.

Estas y otras características de la invención se elucidarán en unión con los dibujos que la acompañan.

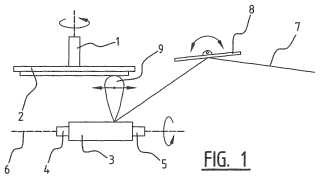

La figura 1 muestra de forma esquemática el método según la invención.

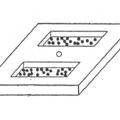

La figura 2 muestra una vista desde arriba de una muestra con las posiciones mostradas esquemáticamente.

La figura 3 muestra una segunda realización de la invención.

En la figura 1, se muestra un soporte giratorio 1 de muestras. Sobre este soporte giratorio 1 de muestras 1 se dispone una muestra 2. Esta muestra 2 es típicamente un disco fino de un material adecuado, que necesita ser revestido. Por debajo del soporte 1 de muestras y de la muestra 2 se dispone un material diana 3. Este material diana tiene forma de barra y tiene dos muñones 4, 5, con los cuales el material diana 3 puede hacerse girar a lo largo del eje longitudinal 6.

Un rayo láser 7 se dirige desde un dispositivo láser (no mostrado) sobre un espejo 8. Este espejo 8 puede inclinarse.

El rayo láser 7 es reflejado por el espejo 8 y proyectado sobre el material diana 3 con el fin de crear un penacho 9. Este penacho 9 consiste en material diana 3 que ha padecido ablación.

Inclinando el espejo 8, el rayo láser 7 fijo puede moverse sobre la superficie del material diana 3 en la dirección del eje longitudinal 6. Como resultado, el penacho 9 puede moverse en dirección radial del disco 2 de muestra.

En la figura 2 se muestra el disco 2 de muestra y varias deposiciones 10. Estas deposiciones 10 son resultado del penacho 9. Inclinando el espejo 8, el penacho 9 se mueve en dirección radial del disco 2 lo cual tiene el resultado mostrado en la figura 2.

Ahora, haciendo girar el disco de muestra, estas deposiciones 10 pueden extenderse sobre la superficie total del disco 2. Como es evidente a partir de la figura 2, cuando se mantiene constante la velocidad angular 0 y también se mantiene constante la velocidad de deposición manteniendo constante la velocidad de frecuencia del láser, esto daría lugar a una mayor deposición de material cerca del centro 11 que cerca del borde del disco de muestra. Por lo tanto, como resultado de la invención la velocidad de deposición se modifica variando la frecuencia del rayo láser tal que se deposita menos material cerca del centro 11 y más material cerca del borde del disco de muestra. Variando al menos la frecuencia de pulsos y, preferiblemente, también la velocidad angular es posible tener revestida homogéneamente una superficie de la muestra con dimensiones mucho más grandes que las dimensiones convencionales de un área 10 de depósito.

La figura 3 muestra una segunda... [Seguir leyendo]

Reivindicaciones:

1. Método para depositar un material de una diana sobre una superficie de una muestra, método que comprende las etapas de:

- Irradiar una superficie de la diana con un rayo láser o de electrones para generar un penacho de partículas del material diana;

- Posicionar la muestra cerca del penacho, tal que las partículas del material diana se depositen sobre la superficie de la muestra;

- Hacer girar la muestra alrededor de un eje de rotación que es perpendicular a la superficie de la muestra sobre las cual se depositan las partículas;

- Mover el rayo láser o de electrones a lo largo de la superficie de la diana, tal que el penacho se mueva en una dirección radial en relación con el eje de rotación;

Caracterizado por:

- Pulsar el rayo láser o de electrones a una frecuencia variable.

2. Método según la reivindicación 1, en el que la superficie de la muestra está en forma de disco.

3. Método según la reivindicación 1 ó 2, en el que la superficie de la diana es sustancialmente paralela a la superficie de la muestra.

4. Método según cualquiera de las reivindicaciones precedentes, en el que el material diana es una barra, la cual puede hacerse girar a lo largo de su eje longitudinal.

5. Método según cualquiera de las reivindicaciones precedentes, en el que la velocidad angular de la muestra depende de la distancia entre el eje de rotación y el área de contacto del rayo láser o de electrones sobre la superficie de la diana.

6. Método según cualquiera de las reivindicaciones precedentes, en el que la frecuencia de pulsos de la muestra depende de la distancia entre el eje de rotación y el área de contacto del rayo láser o de electrones sobre la superficie de la diana.

7. Método según cualquiera de las reivindicaciones precedentes, en el que la frecuencia de pulsos está en el intervalo de 1 Hz y 500 Hz.

Patentes similares o relacionadas:

Paneles de baja emisividad con una capa dieléctrica de óxido metálico ternario y método para formar los mismos, del 4 de Diciembre de 2019, de Guardian Glass, LLC: Un método para formar un panel de baja emisividad que comprende: proporcionar un sustrato transparente; formar una capa de oxinitruro metálico sobre […]

ELEMENTO FUNGIBLE PARA BOMBARDEO CON PARTÍCULAS, CONJUNTO DE DISPOSITIVO DE BOMBARDEO CON PARTÍCULAS Y ELEMENTO FUNGIBLE Y PROCEDIMIENTO DE DETERMINACIÓN DEL PATRÓN DE GRABADO POR BOMBARDEO DE PARTÍCULAS DE UN BLANCO, del 6 de Octubre de 2016, de ADVANCED NANOTECHNOLOGIES S.L: Elemento fungible provisto de un blanco para bombardeo con partículas destinado a realizar deposición física de capa delgada en fase vapor sobre un sustrato , […]

Elemento fungible para bombardeo con partículas y procedimiento de determinación de grabado de dicho elemento, del 30 de Septiembre de 2016, de ADVANCED NANOTECHNOLOGIES S.L: Elemento fungible para bombardeo con partículas y procedimiento de determinación de grabado de dicho elemento. Elemento fungible provisto de […]

CUERPO DE ÓXIDO SINTERIZADO, PELÍCULA TRANSPARENTE CONDUCTORA DE ÓXIDO Y MÉTODO PARA SU FABRICACIÓN, del 8 de Julio de 2011, de SUMITOMO METAL MINING CO., LTD: Cuerpo de óxido sinterizado para una placa de fuente de evaporación que contiene óxido de indio y donde está contenido tungsteno en solución sólida, de forma […]

PROCEDIMIENTO DE OBTENCION DE REDES DE DIFRACCION DE FASE EN UN SUSTRATO MEDIANTE ABLACION LASER DE UN BLANCO, del 27 de Mayo de 2011, de UNIVERSIDADE DE SANTIAGO DE COMPOSTELA: La invención se refiere a un procedimiento de obtención de redes de difracción de fase en un sustrato mediante ablación láser de un blanco , […]

PROCEDIMIENTO DE OBTENCION DE REDES DE DIFRACCION DE FASE EN UN SUSTRATO MEDIANTE ABLACION LASER DE UN BLANCO, del 27 de Mayo de 2011, de UNIVERSIDADE DE SANTIAGO DE COMPOSTELA: La invención se refiere a un procedimiento de obtención de redes de difracción de fase en un sustrato mediante ablación láser de un blanco , […]

PROCESO DE DEPOSICION LASER, del 18 de Mayo de 2010, de BOSTON SCIENTIFIC LIMITED: Un sistema para aplicar una capa de material a la superficie exterior de una pieza de trabajo, que comprende:

una fuente de haz de rayo láser capaz de producir […]

PROCESO DE DEPOSICION LASER, del 18 de Mayo de 2010, de BOSTON SCIENTIFIC LIMITED: Un sistema para aplicar una capa de material a la superficie exterior de una pieza de trabajo, que comprende:

una fuente de haz de rayo láser capaz de producir […]

PROCEDIMIENTO PARA LA DECORACION EN BAJO RELIVE DE MATERIALES CERAMICOS, PORCELANICOS Y VIDRIO Y PRODUCTO OBTENIDO, del 11 de Noviembre de 2009, de MAXIMINO PORTALES,JOSE: Procedimiento para la decoración en bajo relieve de materiales cerámicos, porcelánicos y vidrio y producto obtenido.

La presente invención se refiere […]

PROCEDIMIENTO PARA LA DECORACION EN BAJO RELIVE DE MATERIALES CERAMICOS, PORCELANICOS Y VIDRIO Y PRODUCTO OBTENIDO, del 11 de Noviembre de 2009, de MAXIMINO PORTALES,JOSE: Procedimiento para la decoración en bajo relieve de materiales cerámicos, porcelánicos y vidrio y producto obtenido.

La presente invención se refiere […]

CAPA DE MATERIAL DURO, del 22 de Febrero de 2012, de OERLIKON TRADING AG, TRUBBACH: Una capa de material duro como una capa de PVD de arco con conglomerados reaccionados de manera incompleta que forman las partes metálicas […]