Máquina herramienta y procedimiento para la mecanización de una pieza de trabajo.

Máquina herramienta para la mecanización de una pieza de trabajo (200;

300) por medio de una o varias herramientas (130) controladas con la ayuda de datos de control a través de mecanización por arranque de virutas, en la que la máquina herramienta (1009 comprende al menos ejes que pueden ser activados de forma simultánea, con un medio de empotramiento (120) para el empotramiento de la pieza de trabajo (200; 300) y con un dispositivo de control (110) con una pieza de alojamiento (111) para el alojamiento de una o varias herramientas (130), en la que el dispositivo de control (110) es adecuado para controlar la herramienta (130) recibida en el medio de alojamiento (111) con la ayuda de los datos de control a lo largo de una trayectoria de la herramienta para la erosión de material desde la pieza de trabajo (200; 300) empotrada en el medio de empotramiento (120), en la que la máquina herramienta (100) es adecuada para mecanizar una primera pieza de trabajo (200), para fabricar un primer dentado (210) sobre la primera pieza de trabajo (200), en la que la primera pieza de trabajo (200) es una contra pieza a una segunda pieza de trabajo (300) que presenta un segundo dentado (310), de tal manera que un primer flanco de diente del primer dentado (200) forma un contra flanco de un segundo flanco de diente del segundo dentado (310), y

en la que la máquina herramienta (100) comprende, además, un sistema de ensayo, que es adecuado para calcular después y/o durante la mecanización de la primera pieza de trabajo (200) en la máquina herramienta (100), si una geometría momentánea, en particular una geometría momentánea de los flancos de los dientes y/o una geometría momentánea de los huecos de los dientes, del primer dentado (210) de la primera pieza de trabajo (200) se desvía de una geometría teórica del dentado, en particular de una geometría teórica de los flancos de los dientes y/o de una geometría teórica de los huecos de los dientes, del primer dentado (210) de la primera pieza de trabajo (200),

caracterizada porque

la pieza de alojamiento (111) de la máquina herramienta (100) es adecuada para recibir la segunda pieza de trabajo (300), y

la máquina herramienta (100) es adecuada para controlar la segunda pieza de trabajo (300) recibida en el medio de alojamiento (111) y la primera pieza de trabajo (200) empotrada en el medio de empotramiento (120) relativamente entre sí, de tal manera que el primer dentado (210) de la primera pieza de trabajo (200) y el segundo dentado (310) de la segunda pieza de trabajo (300) se encuentran engranados y al menos un primer flanco del primer dentado (210) colabora con al menos un primer contra flanco del segundo dentado (310).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10153087.

Solicitante: DECKEL MAHO PFRONTEN GMBH.

Nacionalidad solicitante: Alemania.

Dirección: DECKEL-MAHO-STRASSE 1 87459 PFRONTEN ALEMANIA.

Inventor/es: NEUMAIER, JOSEF, Lochbihler,Thomas, Hansen,Uwe-Carsten.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23F17/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23F FABRICACION DE ENGRANAJES O DE CREMALLERAS (por estampado B21D; por laminado B21H; por forja o prensado B21K; por moldeo B22; dispositivos para copiar o controlar B23Q; máquinas o dispositivos para trabajar con muela o pulir en general B24B). › Métodos o máquinas especiales para la fabricación de dientes de engranaje, no incluidos en los grupos B23F 1/00 - B23F 15/00.

- B23F23/12 B23F […] › B23F 23/00 Accesorios o equipos combinados con las máquinas de hacer engranajes dispuestos en estas máquinas, o especialmente concebidos para ser incorporados a estas máquinas (accesorios o equipos no limitados a las máquinas de tallar engranajes B23Q; mecanismos de guiado de las herramientas, ver los grupos correspondientes en la fabricación de engranajes). › Otros dispositivos, p. ej. portaherramientas; Dispositivos de verificación para el control de las piezas que van a ser trabajadas en las máquinas de fabricación de dientes de engranaje.

- G01M13/02 FISICA. › G01 METROLOGIA; ENSAYOS. › G01M ENSAYO DEL EQUILIBRADO ESTATICO O DINAMICO DE MAQUINAS O ESTRUCTURAS; ENSAYO DE ESTRUCTURAS O APARATOS, NO PREVISTOS EN OTRO LUGAR. › G01M 13/00 Ensayos de partes de la máquina. › Engranajes; Mecanismos de transmisión.

- G05B19/18 G […] › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › Control numérico (NC), es decir, máquinas que funcionan automáticamente, en particular máquinas herramientas, p. ej. en un entorno de fabricación industrial, para efectuar un posicionamiento, un movimiento o acciones coordinadas por medio de datos de un programa en forma numérica (G05B 19/418 tiene prioridad).

- G05B19/401 G05B 19/00 […] › caracterizado por disposiciones de control para la medida, p. ej. calibración e inicialización, medida de la pieza de trabajo con fines de mecanizado (G05B 19/19 tiene prioridad).

PDF original: ES-2459716_T3.pdf

Fragmento de la descripción:

Máquina herramienta y procedimiento para la mecanización de una pieza de trabajo La presente invención se refiere a una máquina herramienta y a un procedimiento para la mecanización de una pieza de trabajo por medio de una o varias herramientas controladas con la ayuda de datos de control a través de mecanización por arranque de virutas.

En particular, la presente invención se refiere a una máquina herramienta para la mecanización controlada por programa de una pieza de trabajo por medio de una o varias herramientas controladas con la ayuda de datos de control a través de mecanización por arranque de virutas, en la que la máquina herramienta comprende al menos 5 ejes que pueden ser activados de forma simultánea y, además, un medio de empotramiento para el empotramiento de la pieza de trabajo y un dispositivo de control con una pieza de alojamiento para el alojamiento de una o varias herramientas de la máquina herramienta, en la que especialmente el dispositivo de control de la máquina herramienta es adecuado para controlar la herramienta recibida en el medio de alojamiento con la ayuda de los datos de control a lo largo de una trayectoria de la herramienta para la erosión de material desde la pieza de trabajo empotrada en el medio de empotramiento.

En particular, la presente invención se refiere a una máquina herramienta y a un procedimiento para la mecanización controlada por programa de una pieza de trabajo, para fabricar un primer dentado sobre la primera pieza de trabajo, en particular para mecanizar la pieza de trabajo desde una pieza bruta en una pieza acabada que presenta un primer dentado, en la que la primera pieza de trabajo es en particular una contra pieza para una segunda pieza de trabajo que presenta un segundo dentado, de tal manera que el primer flanco del diente del primer dentado forma un contra flanco de un segundo flanco del diente del segundo dentado.

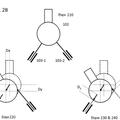

En particular, la presente invención se refiere a una máquina herramienta y a un procedimiento para la fabricación de una o varias piezas de trabajo en la máquina herramienta desde una pieza bruta en una pieza acabada que presenta un dentado, en particular ruedas dentadas, como por ejemplo una rueda dentada recta con un dentado interior, una rueda dentada recta con un dentado exterior o una rueda dentada cónica, además también cremalleras, en una máquina herramienta controlada por programa, que comprende al menos 5 ejes, en particular una máquina herramienta-CNC que comprende al menos 5 ejes. En particular, la presente invención se refiere en este caso a una mecanización completa desde una pieza bruta en una pieza acabada que presenta un dentado en una máquina herramienta-CNC.

Antecedentes de la invención Se conocen en el estado de la técnica máquinas herramientas de control numérico CNC, que comprenden al menos 5 ejes, que posibilitan mover una herramienta en 5 grados de libertad libremente a través del espacio para la erosión de material desde la pieza de trabajo. Los 5 grados de libertad comprenden en este caso los al menos tres grados de libertad de la dirección espacial (la mayoría de las veces convencionalmente tres grados de libertad de la dirección espacial controlados ortogonalmente, designados en particular eje-X, eje-Y y eje-Z) , que pueden ser activados por medio de al menos tres ejes lineales, y al menos dos grados de libertad angulares o bien de rotación, que posibilitan una orientación discrecional de la herramienta. Los grados de libertad angulares o bien de rotación pueden ser activados en este caso por medio de dos o más ejes redondos de la máquina herramienta.

Las máquinas herramientas CNC actuales con al menos 5 ejes posibilitan activar simultáneamente 5 grados de libertad, con lo que se posibilitan recorridos especialmente complejos y eficientes de la herramienta con relación a una pieza de trabajo empotrada. Por lo demás, se conocen en el estado de la técnica máquinas herramientas CNC que presentan 6 ejes, en las que se pueden activar simultáneamente 3 ejes lineales y 3 ejes redondos. También son posibles máquinas herramientas CNC con más de 6 ejes.

Las máquinas herramientas CNC descritas anteriormente se emplean universalmente en la fabricación de moldes para fabricar piezas acabadas con geometría compleja de una manera eficiente y precisa a través de mecanización por arranque de virutas. Para la construcción de máquinas, en particular, por ejemplo, en la construcción de barcos, en la técnica del medio ambiente por ejemplo, en centrales eólicas) , en la aeronáutica y en la construcción de máquinas herramientas puede ser necesario, además, preparar engranajes de las más diferentes potencias, para los que deben fabricarse ruedas dentadas, en particular ruedas dentadas rectas y ruedas cónicas, de acuerdo con diferentes requerimientos de calidad de la superficie, gráfico de contacto de engrane y comportamiento de marcha o bien de rodadura. En este caso con frecuencia no está forzosamente en primer plano la consecución de un número alto de piezas, sino más bien una alta flexibilidad con respecto a la pluralidad de tipos, en particular con relación a geometrías individuales que comprenden geometrías complicadas de los flancos y geometrías complicadas de los flancos de los dientes.

Se conocen en el estado de la técnica máquinas herramientas especiales para la fabricación de piezas acabadas que presentan un dentado, en particular ruedas dentada, como ruedas dentadas rectas o ruedas cónicas, además de cremalleras, que están equipadas con herramientas especiales, para fabricar perfiles dentados de ruedas

dentadas, como ruedas dentadas rectas o ruedas cónicas en diferentes formas de realización. En particular, se conocen en el estado de la técnica máquinas fresadoras en espiral como máquinas especiales para la fabricación de un dentado de ruedas dentadas o cremalleras, que son adecuadas para formar en un proceso de fresado en espiral con herramientas fresadoras en espiral un dentado sobre una pieza de trabajo.

Tales máquinas especiales, en particular las máquinas fresadoras en espiral descritas anteriormente, son intensivas de costes en la adquisición y en el mantenimiento y la fabricación de perfiles de flancos individuales está limitada por la forma de las herramientas especiales, por ejemplo la forma de corte especial de las herramientas fresadoras en espiral de máquinas fresadoras en espiral, a través de las cuales se predetermina ya una geometría alcanzable o fabricable del diente o bien de los flancos. Además, la fabricación de perfiles de flancos individuales en las máquinas especiales descritas anteriormente está limitada por los grados de libertad limitados en el movimiento relativo posible entre la pieza de trabajo y la herramienta.

Por lo demás, para la consecución de una alta calidad de la superficie son necesarios, dado el caso, repasos de las piezas de trabajo después de la mecanización en las máquinas especiales descritas anteriormente, por ejemplo en máquinas especiales adicionales.

Para solucionar los problemas de las máquinas especiales mencionadas anteriormente, en particular de las máquinas fresadoras en espiral, para la fabricación de ruedas dentadas, en particular ruedas dentadas rectas o ruedas cónicas, o cremalleras, es ventajoso fabricar tales ruedas dentadas, en particular rueda dentadas rectas o ruedas cónicas en una máquina herramienta de control numérico NCN que comprende al menos 5 ejes.

Esto posibilita el empleo de herramientas estándar para la fabricación de estas piezas acabadas, de manera que a través de la alta flexibilidad y el campo de aplicación grande de una máquina herramienta que puede ser activada en al menos 5 grados de libertad se posibilitan geometrías más compleja, en particular perfiles de flancos más complejos en ruedas dentadas, como ruedas dentadas rectas o ruedas cónicas, que exceden las posibilidades de las máquinas especiales conocidas hasta ahora.

Un procedimiento para la mecanización de una pieza de trabajo para la fabricación de una rueda dentada predeterminada a través de mecanización por arranque de virutas en una máquina herramienta que comprende al menos 5 ejes se describe en el Artículo “Auf einfachen Weg zu guten Zähnen-Zahnräder mit hoher Qualität auf Standard Maschinen fräsen” de Hans-Peter Schossig (publicado en la revista Werksttat und Betrieb en Carl Hanser Verlag, Munich, edición 2007, Nº 4/28, en las páginas 28-32, ISSN 0043-2792) .

Este Artículo mencionado anteriormente describe un procedimiento para la fabricación de ruedas dentadas con una máquina herramienta que comprende 5 ejes, en particular en el modo de ensayo para la fabricación de una pareja de ruedas cónicas con una calidad de la superficie... [Seguir leyendo]

Reivindicaciones:

1. Máquina herramienta para la mecanización de una pieza de trabajo (200; 300) por medio de una o varias herramientas (130) controladas con la ayuda de datos de control a través de mecanización por arranque de virutas, en la que la máquina herramienta (1009 comprende al menos 5 ejes que pueden ser activados de forma simultánea, con un medio de empotramiento (120) para el empotramiento de la pieza de trabajo (200; 300) y con un dispositivo de control (110) con una pieza de alojamiento (111) para el alojamiento de una o varias herramientas (130) , en la que el dispositivo de control (110) es adecuado para controlar la herramienta (130) recibida en el medio de alojamiento (111) con la ayuda de los datos de control a lo largo de una trayectoria de la herramienta para la erosión de material desde la pieza de trabajo (200; 300) empotrada en el medio de empotramiento (120) ,

en la que la máquina herramienta (100) es adecuada para mecanizar una primera pieza de trabajo (200) , para fabricar un primer dentado (210) sobre la primera pieza de trabajo (200) , en la que la primera pieza de trabajo (200) es una contra pieza a una segunda pieza de trabajo (300) que presenta un segundo dentado (310) , de tal manera que un primer flanco de diente del primer dentado (200) forma un contra flanco de un segundo flanco de diente del segundo dentado (310) , y

en la que la máquina herramienta (100) comprende, además, un sistema de ensayo, que es adecuado para calcular después y/o durante la mecanización de la primera pieza de trabajo (200) en la máquina herramienta (100) , si una geometría momentánea, en particular una geometría momentánea de los flancos de los dientes y/o una geometría momentánea de los huecos de los dientes, del primer dentado (210) de la primera pieza de trabajo (200) se desvía de una geometría teórica del dentado, en particular de una geometría teórica de los flancos de los dientes y/o de una geometría teórica de los huecos de los dientes, del primer dentado (210) de la primera pieza de trabajo (200) ,

caracterizada porque la pieza de alojamiento (111) de la máquina herramienta (100) es adecuada para recibir la segunda pieza de trabajo (300) , y

la máquina herramienta (100) es adecuada para controlar la segunda pieza de trabajo (300) recibida en el medio de alojamiento (111) y la primera pieza de trabajo (200) empotrada en el medio de empotramiento (120) relativamente entre sí, de tal manera que el primer dentado (210) de la primera pieza de trabajo (200) y el segundo dentado (310) de la segunda pieza de trabajo (300) se encuentran engranados y al menos un primer flanco del primer dentado (210) colabora con al menos un primer contra flanco del segundo dentado (310) .

2. Máquina herramienta de acuerdo con la reivindicación 1, caracterizada porque la primera pieza de trabajo (200) , en particular en el estado acabado después de la mecanización en la máquina herramienta (100) , es una rueda dentada recta con un dentado interior, una rueda dentada recta con un dentado exterior, una cremallera, o una rueda dentada cónica, y la segunda pieza de trabajo (300) , en particular en el estado acabado después de la mecanización en la máquina herramienta (100) , es una rueda dentada recta con un dentado interior, una rueda dentada recta con un dentado exterior, una cremallera, o una rueda dentada cónica, de tal manera que la segunda pieza de trabajo (300) es una contra pieza para la primera pieza de trabajo (200) .

3. Máquina herramienta de acuerdo con la reivindicación 1 ó 2, caracterizada porque la pieza de ensayo de la máquina herramienta (100) comprende un primer medio de exploración de medición, que es adecuado para establecer a través de exploración mecánica de un lado de los flancos de los dientes del primer dentado (210) de la primera pieza de trabajo (200) por medio de un explorador de medición (140) , si la geometría momentánea del diente del primer dentado (210) de la primera pieza de trabajo (200) se desvía de la geometría teórica del diente del primer dentado (210) de la primera pieza de trabajo (200) y/o porque el sistema de ensayo de la máquina herramienta (100) comprende un segundo medio de exploración de medición, que es adecuado para establecer a través de exploración óptica y/o inductiva de un lado de los flancos de los dientes del primer dentado (210) de la primera pieza de trabajo (200) , si la geometría momentánea del primer dentado (210) de la primera pieza de trabajo (200) se desvía de la geometría teórica del dentado, en particular de una geometría teórica de los flancos de los dientes y/o de una geometría teórica de los huecos de los dientes, del primer dentado (210) de la primera pieza de trabajo (200) .

4. Máquina herramienta de acuerdo con al menos una de las reivindicaciones 1 a 3, caracterizada porque el sistema de ensayo de la máquina herramienta (100) comprende una instalación de cálculo del gráfico de contacto de engrane, que es adecuada para calcular un grafico de contacto de engrane entre el primer flanco del primer dentado (210) y el primer contra flanco del segundo dentado (310) por medio de contacto.

5. Máquina herramienta de acuerdo con al menos una de las reivindicaciones 1 a 4, caracterizada porque la primera pieza de trabajo (200) y/o la segunda pieza de trabajo (300) son una rueda dentada, en particular una rueda cónica o rueda dentada recta, y la máquina herramienta (100) es adecuada para activar uno o varios ejes redondos de la máquina herramienta (100) para el control de la segunda pieza de trabajo (300) recibida en el medio de alojamiento (111) y de la primera pieza de trabajo (200) empotrada en el medio de empotramiento (120) relativamente entre sí.

6. Máquina herramienta de acuerdo con al menos una de las reivindicaciones 1 a 5, caracterizada porque la

primera pieza de trabajo (200) es una rueda dentada, en particular una rueda cónica o rueda dentada recta, y la segunda pieza de trabajo (300) es una rueda dentada, en particular una rueda cónica o rueda dentada recta.

en la que la máquina herramienta (100) es adecuada para accionar la primera pieza de trabajo (200) de forma rotatoria alrededor de un eje medio (M1) de la primera pieza de trabajo (209) por medio de un primer eje redondo, que es adecuado para accionar de forma rotatoria el medio de empotramiento (120) de la máquina herramienta (100) , y/o en la que la máquina herramienta (100) es adecuada, además, para accionar la segunda pieza de trabajo (300) de forma rotatoria alrededor de un eje medio (M2) de la segunda pieza de trabajo (300) por medio de un segundo eje redondo, que es adecuado para accionar de forma rotatoria el medio de alojamiento (111) de la máquina herramienta.

7. Máquina herramienta de acuerdo con al menos una de las reivindicaciones 1 a 5, caracterizada porque el sistema de ensayo de la máquina herramienta (100) comprende, demás, un medio de ensayo del comportamiento de rodadura, que es adecuado para calcular si un comportamiento de rodadura común de la primera pieza de trabajo (200) y de la segunda pieza de trabajo (300) se desvía de un comportamiento teórico de rodadura de la primera pieza de trabajo (200) y de la segunda pieza de trabajo (300) , mientras que la primera pieza de trabajo (200) y la segunda pieza de trabajo (300) son controladas relativamente entre sí, de tal manera que el primer dentado (210) de la primera pieza de trabajo (200) y el segundo dentado (310) de la segunda pieza de trabajo (300) se encuentran engranados y al menos el primer flanco del primer dentado (210) colabora rodando con el primer contra flanco del segundo dentado (310) .

8. Máquina herramienta de acuerdo con la reivindicación 7, caracterizada porque el medio de ensayo del comportamiento de rodadura comprende uno o varios registradores acústicos y es adecuado para calcular a través del cálculo de un ruido de rodadura, que aparece a través del accionamiento de la primera pieza de trabajo (200) y de la segunda pieza de trabajo (300) , a través de uno o varios registradores acústicos, si un comportamiento de rodadura común de la primera pieza de trabajo (200) y de la segunda pieza de trabajo (300) se desvía de un comportamiento de rodadura teórico de la primera pieza de trabajo (200) y de la segunda pieza de trabajo (300) , mientras que la primera pieza de trabajo (200) y la segunda pieza de trabajo (300) son controladas relativamente entre sí, de tal manera que el primer dentado (210) de la primera pieza de trabajo (200) y el segundo dentado (310) de la segunda pieza de trabajo (300) se encuentran engranados y al menos el primer flanco del primer dentado (210) colabora rodando con el primer contra flanco del segundo dentado (310) y/o porque el medio de ensayo del comportamiento de rodadura comprende uno o varios sensores de vibración y que es adecuado para calcular a través del cálculo de vibraciones, que aparecen durante el accionamiento de la primera pieza de trabajo (200) y de la segunda pieza de trabajo (300) , a través de uno o varios sensores de vibración si un comportamiento de rodadura común de la primera pieza de trabajo (200) y de la segunda pieza de trabajo (300) se desvía de un comportamiento teórico de rodadura de la primera pieza de trabajo (200) y de la segunda pieza de trabajo (300) , mientras que la primera pieza de trabajo (200) y la segunda pieza de trabajo (300) son controladas relativamente entre sí, de tal manera que el primer dentado (210) de la primera pieza de trabajo (200) y el segundo dentado (310) de la segunda pieza de trabajo (300) se encuentran engranados y al menos el primer flanco del primer dentado (210) colabora rodando con el primer contra flanco del segundo dentado (310) .

9. Máquina herramienta de acuerdo con al menos una de las reivindicaciones 1 a 8, caracterizada porque la máquina herramienta es adecuada para repasar la primera pieza de trabajo (200) empotrada en el primer medio de empotramiento en la máquina herramienta a través de una herramienta (130) recibida en el dispositivo de control

(110) con un medio de alojamiento (111) , cuando el sistema de ensayo determina después y/o durante la mecanización de la primera pieza de trabajo (200) en la máquina herramienta (100) que una geometría momentánea, en particular una geometría momentánea de los flancos de los dientes y/o una geometría momentánea de los huecos de los dientes, del primer dentado (210) de la primera pieza de trabajo (200) se desvía de una geometría teórica del dentado, en particular de una geometría teórica de los flancos de los dientes y/o de una geometría teórica de los huecos de los dientes, del primer dentado (210) de la primera pieza de trabajo (200) ,

10. Procedimiento para la mecanización de una pieza de trabajo por medio de una o varias herramientas controladas con la ayuda de datos de control a través de mecanización por arranque de virutas en una máquina herramienta (100) de acuerdo con al menos una de las reivindicaciones 1 a 9, con las etapas del procedimiento:

-determinación de una geometría teórica del dentado, en particular de una geometría teórica de los flancos de los dientes y/o de una geometría teórica de los huecos de los dientes, del primer dentado (210) de la primera pieza de trabajo (200) , y

-mecanización de una primera pieza de trabajo (200) empotrada en el medio de empotramiento (120) de la máquina herramienta (100) , para fabricar un primer dentado (210) sobre la primera pieza de trabajo (200) con la ayuda de la geometría teórica determinada del dentado, en el que la primera pieza de trabajo (200) es una contra pieza para una segunda pieza de trabajo (300) que presenta un segundo dentado (310) , de tal manera que un primer flanco de diente de primer dentado (210) forma un contra flanco de un segundo flanco de diente del segundo dentado,

-cálculo después y/o durante la mecanización de la primera pieza de trabajo (200) en una máquina

herramienta (100) de si una geometría momentánea, en particular una geometría momentánea de los flancos de los dientes y/o una geometría momentánea de los huecos de los dientes, del primer dentado (210) de la primera pieza de trabajo (200) se desvía de una geometría teórica del dentado determinada, en particular de una geometría teórica de los flancos de los dientes y/o de una geometría teórica de los huecos de los dientes, del primer dentado (210) de la primera pieza de trabajo (200) . caracterizado por -la recepción de la segunda pieza de trabajo en el medio de alojamiento (111) de la máquina herramienta (100) , y

-el control de la segunda pieza de trabajo (300) recibida en el medio de alojamiento (111) y de la primera 10 pieza de trabajo (200) empotrada en el medio de empotramiento (120) relativamente entre sí, de tal manera que el primer dentado (210) de la primera pieza de trabajo (200) y el segundo dentado (310) de la segunda pieza de trabajo

(300) se encuentran engranados y al menos un primer flanco del primer dentado (210) colabora con al menos un primer contra flanco del segundo dentado (310) .

1.

11. Procedimiento para la mecanización de una pieza de trabajo de acuerdo con la reivindicación 10, caracterizado por una o varias de las etapas del procedimiento: -exploración mecánica de un lado de los flancos de los dientes del primer dentado (210) de la primera pieza de trabajo (200) por medio de un explorador de medición (140) , para establecer si la geometría momentánea de los dientes del primer dentado (210) de la primera pieza de trabajo (200) se desvía de la geometría teórica de los dientes del primer dentado (210) de la primera pieza de trabajo (200) , -exploración óptica de un lado de los flancos de los dientes del primer dentado (210) de la primera pieza de trabajo (200) , para establecer si la geometría momentánea de los dientes del primer dentado (210) de la primera pieza de trabajo (200) se desvía de la geometría teórica de los dientes del primer dentado (210) de la primera pieza de trabajo (200) ,

- exploración inductiva de un lado de los flancos de los dientes del primer dentado (210) de la primera pieza de trabajo (200) , para establecer si la geometría momentánea de los dientes del primer dentado (210) de la primera pieza de trabajo (200) se desvía de la geometría teórica de los dientes del primer dentado (210) de la primera pieza de trabajo (200) .

3.

12. Procedimiento para la mecanización de una pieza de trabajo de acuerdo con la reivindicación 10 u 11, caracterizado por ka etapa del procedimiento: -cálculo del gráfico de contacto de engrane entre el primer flanco del primer dentado (210) y el primer contra flanco del segundo dentado (310) por medio de contacto.

3.

13. Procedimiento para la mecanización de una pieza de trabajo de acuerdo con al menos una de las reivindicaciones 10 a 12, caracterizado por la etapa del procedimiento: -calculo de si un comportamiento de rodadura común de la primera pieza de trabajo (200) y de la segunda pieza de trabajo (300) se desvía de un comportamiento teórico de rodadura de la primera pieza de trabajo (200) y de la segunda pieza de trabajo (300) , mientras que la primera pieza de trabajo (200) y la segunda pieza de trabajo (300)

son controladas relativamente entre sí, de tal manera que el primer dentado (210) de la primera pieza de trabajo (200) y el segundo dentado (310) de la segunda pieza de trabajo (300) se encuentran engranados y al menos el primer flanco del primer dentado (210) colabora rodando con el primer contra flanco del segundo dentado (310) .

FIG. 1

Patentes similares o relacionadas:

Método para el funcionamiento de una máquina CNC, del 1 de Julio de 2020, de STEGER, HEINRICH: Método para el funcionamiento de una máquina CNC, máquina de control numérico computarizado, y para el mecanizado de una pieza de trabajo dental , donde la […]

Método y medios para controlar un robot, del 15 de Enero de 2020, de Universal Robots A/S: Un método para controlar un robot que comprende un brazo robótico, donde dicho brazo robótico comprende una sección base, una pluralidad de secciones de brazo, […]

Dispositivo para corrección de errores para máquinas CNC, del 30 de Octubre de 2019, de FIDIA S.P.A.: Un método para determinar un error de posicionamiento de una máquina CNC, en donde la máquina CNC está equipada con un elemento de calibración , estando […]

Dispositivo para corrección de errores para máquinas CNC, del 30 de Octubre de 2019, de FIDIA S.P.A.: Un método para determinar un error de posicionamiento de una máquina CNC, en donde la máquina CNC está equipada con un elemento de calibración , estando […]

Método de evaluación de un proceso de fabricación o mecanizado en el que se realiza al menos una etapa de mecanizado en una banda de acero, del 9 de Octubre de 2019, de VDEH-BETRIEBSFORSCHUNGSINSTITUT GMBH: Método para la evaluación de un proceso de producción en el que se lleva a cabo al menos una etapa de producción en al menos un producto, en el que • un dispositivo […]

Robot de rectificado para el casco de un buque y procedimiento de rectificado del casco de un buque, del 2 de Octubre de 2019, de Freese AG: Aparato de tratamiento de superficie para el casco de un buque, que comprende: un cabezal de trabajo equipado con una unidad de aplicación, cabezal de trabajo […]

Procedimiento y dispositivo para la captación del perfil de una pieza con forma de barra o de tubo, así como máquina de mecanizado con un dispositivo de ese tipo, del 4 de Septiembre de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Procedimiento para la captación de la superficie del perfil de una pieza , con forma de barra o de tubo, en el cual se orienta una instalación […]

Procedimiento y dispositivo para detectar y corregir una ubicación espacial de una pieza de trabajo sostenida en un dispositivo de posicionamiento, del 4 de Septiembre de 2019, de JENOPTIK AUTOMATISIERUNGSTECHNIK GMBH: Procedimiento para detectar y corregir una ubicación espacial de una pieza de trabajo no simétrica en rotación sostenida en un dispositivo de posicionamiento […]

MÉTODO PARA LA AUTO-VERIFICACIÓN DE SISTEMAS MECATRÓNICOS, del 25 de Julio de 2019, de FUNDACION TEKNIKER: Un método para determinar el rendimiento de error volumétrico de un sistema mecatrónico (20, 20') movible que comprende: definir una nube de puntos […]