INSPECCION DE ENVASES EMPLEANDO UN UNICO SENSOR DE AREA MATRICIAL Y ALTERNATIVAMENTE FUENTES DE LUZ ESTROBOSCOPICA.

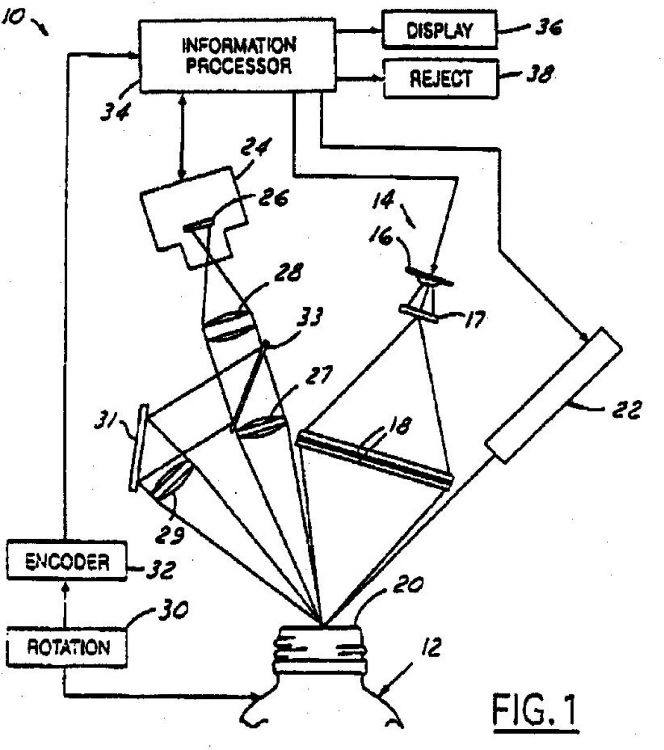

APARATO PARA INSPECCIONAR UN ENVASE (12) QUE INCLUYE UNA PRIMERA FUENTE DE LUZ (14) PARA GENERAR ENERGIA LUMINOSA DE UNA PRIMERA CLASE Y DIRIGIR ESTA ENERGIA LUMINOSA SOBRE UNA PARTE PREDETERMINADA (20) DE UN ENVASE QUE ESTA SIENDO INSPECCIONADO,

Y UNA SEGUNDA FUENTE DE LUZ (22) PARA GENERAR ENERGIA LUMINOSA DE OTRA CLASE DISTINTA A LA DE LA PRIMERA CLASE Y DIRIGIR ESTA ENERGIA LUMINOSA SOBRE LA MISMA PARTE PREDETERMINADA DEL ENVASE QUE ESTA SIENDO INSPECCIONADO. UN SENSOR DE LUZ DE ZONA (26) ESTA DISPUESTO PARA RECIBIR UNA IMAGEN BIDIMENSIONAL DE LA PARTE DEL ENVASE ILUMINADO POR LA PRIMERA Y LA SEGUNDA FUENTES DE LUZ. ESTAS FUENTES DE LUZ SON SOMETIDAS SECUENCIALMENTE Y EN FORMA ALTERNATIVA AL EFECTO ESTROBOSCOPICO, Y UNA PRIMERA Y SEGUNDA IMAGENES BIDIMENSIONALES DE LA PARTE DEL ENVASE QUE ESTA SIENDO INSPECCIONADA SON OBTENIDAS DEL SENSOR. LAS VARIACIONES COMERCIALES QUE AFECTAN A LAS PROPIEDADES OPTICAS DE LOS ENVASES SON IDENTIFICADAS COMPARANDO LA PRIMERA Y LA SEGUNDA IMAGENES BIDIMENSIONALES A PARTIR DE LAS RESPECTIVAS FUENTES DE LUZ ESCANEADAS CON EL SENSOR. EL SENSOR INCLUYE PREFERIBLEMENTE UN DISPOSITIVO (44, 46, 48) PARA ESCANEAR IMAGENES BIDIMENSIONALES EN CUADROS SECUENCIALES, Y LA PRIMERA Y LA SEGUNDA IMAGENES SE OBTIENEN ESCANEANDO CUADROS SECUENCIALES OBTENIDOS DEL SENSOR DURANTE LO CUAL LA PRIMERA Y LA SEGUNDA FUENTES DE LUZ SON SOMETIDAS A UN EFECTO ESTROBOSCOPICO

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E99110174.

Solicitante: OWENS-BROCKWAY GLASS CONTAINER INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: ONE SEA GATE,TOLEDO, OHIO 43666.

Inventor/es: JUVINALL, JOHN W..

Fecha de Publicación: .

Fecha Solicitud PCT: 26 de Mayo de 1999.

Fecha Concesión Europea: 10 de Marzo de 2010.

Clasificación Internacional de Patentes:

- G01N21/90 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 21/00 Investigación o análisis de los materiales por la utilización de medios ópticos, es decir, utilizando rayos infrarrojos, visibles o ultravioletas (G01N 3/00 - G01N 19/00 tienen prioridad). › en un recipiente o en su contenido (G01N 21/91 tiene prioridad).

Clasificación PCT:

- G01N21/90 G01N 21/00 […] › en un recipiente o en su contenido (G01N 21/91 tiene prioridad).

Clasificación antigua:

- G01N21/90 G01N 21/00 […] › en un recipiente o en su contenido (G01N 21/91 tiene prioridad).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Irlanda, Finlandia, Chipre.

Fragmento de la descripción:

Inspección de envases empleando un único sensor de área matricial y alternativamente fuentes de luz estroboscópica.

La presente invención hace referencia a la inspección de envases para detectar variaciones comerciales que afecten a las propiedades ópticas de los envases, y en particular a un método y aparato para inspeccionar envases basándose en la comparación de imágenes bidimensionales de las porciones inspeccionadas del envase.

Antecedentes y objetos de la invención

En la fabricación de envases como botellas y jarras de vidrio, pueden ocurrir diversos tipos de anomalías en sus superficies laterales, bases, fondos, bordes, cuellos y/o acabados de los envases. Estas anomalías, denominadas en el arte "variaciones comerciales", pueden afectar a las técnicas comerciales para detectar variaciones comerciales que afectan a las propiedades ópticas de los envases. El principio básico es posicionar una fuente de luz que dirija la energía luminosa sobre el envase, y posicionar una cámara que reciba una imagen de la porción o porciones del envase iluminado por la fuente de luz. La fuente de luz puede ser de intensidad uniforme, o puede estar configurada para tener una intensidad que varíe a través de una dimensión de la fuente de luz. Las variaciones comerciales en la porción del envase iluminado por la fuente de luz son detectadas como una función de la intensidad de luz en la imagen del envase iluminado recibida y almacenada en la cámara.

La patente estadounidense Nº 4,579,227 describe un método y un aparato para inspeccionar y clasificar de manera óptica envases transparentes que tengan defectos en las superficies laterales del envase. Los defectos opacos y de refracción son detectados durante una primera y segunda revolución del envase, respectivamente, en donde el ancho efectivo de la fuente de luz durante la primera y segunda revolución es diferente. Un procesador de información distingue entre dichos defectos de refracción y opacos; no obstante, no se menciona la comparación de las imágenes.

El documento JP 06 034573 A revela un aparato de inspección para botellas llenas de líquido. Se disponen fuentes de luz de flash por encima del plano del fondo del envase, y se dispone una fuente de luz de flash anular por debajo del fondo del envase. Las fuentes de luz por encima y por debajo del envase son operadas en sucesión, y las imágenes del fondo del envase obtenidas a través del orificio de la fuente de luz anular a partir de la luz transmitida y reflejada son sustraídas una de la otra de forma electrónica. De esta manera, es posible detectar los defectos del fondo de una botella llena de líquido, tales como astillas o suciedad.

La patente estadounidense US-A 4,945,228, asignada al cesionario de ésta misma, revela un aparato para inspeccionar la superficie de sellado del acabado de un envase, la cual incluye una fuente de luz posicionada para dirigir la energía luminosa sobre la superficie de sellado del envase, mientras el envase es mantenido en una posición fija y girado sobre su eje central. Una cámara, la cual incluye una matriz lineal o una matriz (área) de elementos sensibles a la luz, es posicionada y orientada con respecto al eje de rotación del envase para recibir la energía luminosa reflejada desde la superficie de sellado, donde la cámara tiene un campo efectivo de visión limitado a una porción angular inferior a la circunferencia total de la superficie de sellado del envase. La matriz de la cámara es escaneada en aumentos de la rotación del envase para desarrollar información que sea indicativa de la intensidad de luz en cada elemento de la matriz como una función de tales aumentos, y las variaciones comerciales en la superficie de sellado del envase son detectadas como una función de dicha información. El aparato así revelado está bien adaptado para detectar las variaciones comerciales que afectan a la reflectividad de la superficie de sellado del envase, tales como variaciones de rebabas en la junta de la boca, burbujas, piedras y un acabado sucio de un envase.

La patente estadounidense Nº 5,489,987, asignada también al cesionario de la presente memoria, revela un aparato para inspeccionar el área de la superficie de sellado de un envase, el cual incluye una fuente de luz posicionada para dirigir un haz estrecho de energía luminosa a un ángulo exacto sobre el área de la superficie de sellado de un envase, mientras el envase es girado sobre su eje central. Se dispone un sensor de luz para recibir el haz estrecho de energía luminosa reflejado desde el área de la superficie de sellado, y proporciona una señal de salida que varía como una función de la posición de incidencia del haz de luz reflejado sobre el sensor. Es decir, el haz de luz reflejado es incidente sobre el sensor en una posición que varía con la altura o el nivel de la superficie de sellado con respecto a la fuente de luz y al sensor, y el sensor se caracteriza por proporcionar una señal de salida eléctrica que varía como una función de la posición de incidencia del haz de luz reflejado sobre el sensor. Las variaciones en altura en el área de la superficie de sellado son detectadas como una función de la señal de salida del sensor. En una realización, la fuente de luz/los pares de sensores están dispuestos en lados diametralmente opuestos del eje del envase, y se detectan deformaciones, inclinaciones y/o pérdidas en la superficie de sellado del envase como una función combinada de las variaciones en la posición de incidencia de los haces de luz reflejados sobre los sensores a medida que el envase gira.

La patente estadounidense Nº 5,896,195, asignada también al cesionario de la presente, revela un método y un aparato para inspeccionar la superficie de sellado de un envase. En una primera realización, la primera y segunda fuente de luz dirigen la energía luminosa sobre la superficie de sellado de un envase desde diferentes ángulos con respecto al eje del envase y al plano nominal de la superficie de sellado. La energía luminosa reflejada por el área de la superficie de sellado del envase desde la primera y la segunda fuente de luz es dirigida a un sensor de área matricial de manera, tal que el sensor vea efectivamente el área de la superficie de sellado del envase desde dos ángulos diferentes correspondientes a los ángulos de iluminación desde las fuentes de luz. Las diferentes fuentes de luz presentan estructuras o naturalezas diferentes para iluminar la superficie de sellado con luz que tenga diferentes propiedades, como así también diferentes ángulos de iluminación para detectar diferentes características físicas y/o dimensionales de la superficie de sellado del envase. Las fuentes de luz son activadas, y el sensor de área matricial es escaneado para desarrollar imágenes secuenciales bidimensionales indicativas de diferentes características de la superficie de sellado. Es posible que surjan imprecisiones asociadas tanto con el movimiento del envase entre los escaneos de fotogramas secuenciales como con la luz ambiental incidente sobre el sensor de área matricial durante cada fotograma de imagen. Cuando el objeto de esta solicitud copendiente es implementado en la etapa conocida como en frío del proceso de fabricación de envases, en la cual el envase es mantenido en una posición fija y girado sobre su eje central, el envase no sólo experimenta una rotación finita entre los escaneos secuenciales de fotogramas, sino que también podría tambalearse lateralmente entre los escaneos secuenciales de fotograma. De igual manera, cuando se le implementa en la etapa conocida como al calor, en la cual el envase es movido en dirección transversal a su eje debajo del aparato de inspección, la superficie de sellado del envase (u otra área bajo inspección) se moverá una distancia finita entre los escaneos secuenciales de fotograma. Para obtener información fidedigna de inspección es importante minimizar los efectos tanto del movimiento del envase como de la luz ambiental durante la operación de inspección. Es un objeto general de la presente invención proporcionar un método y un aparato para la inspección de envases en el cual se alcance uno o ambos de estos objetivos.

Resumen de la invención

Un aparato para inspeccionar un envase según una realización preferente actualmente de la invención que incluye una primera fuente de luz para generar energía luminosa de una primera característica y dirigir la energía luminosa sobre una porción predeterminada de un envase bajo inspección, y una segunda fuente de luz para generar energía luminosa de una segunda característica diferente de la primera característica y dirigir dicha energía luminosa sobre la misma porción predeterminada...

Reivindicaciones:

1. Aparato para inspeccionar un envase (12) para detectar variaciones comerciales, que consta de:

2. El aparato de la reivindicación 1 en donde dicha luz de la primera característica es una luz difusa y la luz de la segunda característica es una luz coherente.

3. El aparato definido en la reivindicación 1 ó 2

en donde dicho sensor (26) incluye medios (44, 46, 48) para escanear imágenes unidimensionales inmediatamente en fotograma secuenciales, y

en donde dicha primera y segunda imagen es obtenida mediante el escaneo de fotogramas secuenciales de dicho sensor durante el cual dicha primera y segunda fuente de luz (14, 22) es iluminada respectivamente y de forma alternativa.

4. El aparato definido en la reivindicación 3, que consta adicionalmente de medios (34) para utilizar estroboscópicamente dicha primera fuente de luz (14) durante primeros fotogramas asociados en dicho sensor, y medios (34) para utilizar estroboscópicamente dicha segunda fuente de luz (22) durante segundos fotogramas asociados en dicho sensor.

5. El aparato definido en la reivindicación 4, que consta de medios para utilizar estroboscópicamente dicha primera fuente de luz (14) al final de dicho primer fotograma y dicha segunda fuente de luz (22) al comienzo de dicho segundo fotograma.

6. El aparato definido en la reivindicación 4 ó 5, en donde dicho sensor de área matricial (26) tiene una pluralidad de píxeles de sensor individuales adaptados para integrar la incidencia de la energía luminosa y proporcionar señales de píxeles en función de dicha energía luminosa integrada, y en donde dicho aparato consta adicionalmente de medios (34) para controlar la integración de píxeles durante al menos uno de dichos primeros y segundos fotogramas para reducir los efectos de la luz ambiental durante la integración de píxeles.

7. El aparato definido en cualquiera de las reivindicaciones 4-6, que consta de medios para utilizar estroboscópicamente dicha primera fuente de luz (14) al final de un primer fotograma, y medios para controlar dicho sensor (22) para integrar la energía luminosa de dicha primera fuente al final de dicho primer fotograma.

8. El aparato definido en cualquiera de las reivindicaciones 4-7, que consta de medios para utilizar estroboscópicamente dicha segunda fuente de luz (22) al final de un segundo fotograma, y medios para controlar dicho sensor (26) para integrar la energía luminosa de dicha segunda fuente al final de dicho segundo fotograma.

9. El aparato definido en cualquiera de las reivindicaciones 4-7, que consta de medios para utilizar estroboscópicamente dicha segunda fuente de luz (22) al comienzo de dicho segundo fotograma, y medios para controlar dicho sensor (26) para integrar la energía luminosa de dicha segunda fuente durante la totalidad de dicho segundo fotograma.

10. El aparato definido en cualquiera de las reivindicaciones 6-9, en donde dichos píxeles están dispuestos en múltiples líneas en dicho sensor de área matricial (26), y que consta de medios para escanear dicho sensor (26) por línea de píxeles para que los efectos de la luz ambiental durante el escaneo de dicho segundo fotograma se diluyan por todas las líneas de píxeles secuenciales escaneadas de dicho sensor.

11. El aparato definido en la reivindicación 10, en donde dichos medios (34) para comparar dichas imágenes constan de medios para comparar cada señal de cada píxel en cada línea escaneada de dicho sensor con la misma señal de píxeles de la próxima línea escaneada de dicho sensor (26), a fin de minimizar los efectos de la luz ambiental durante dicho segundo fotograma.

12. El aparato definido en cualquiera de las reivindicaciones 1-11, en donde dicha primera fuente de luz (14) consta de una fuente de luz LED, y dicha segunda fuente de luz (22) consta de una fuente de luz lineal láser.

13. El aparato definido en cualquiera de las reivindicaciones 1-12 en donde dicho sensor de luz (26) consta de un sensor CCD de transferencia de fotogramas.

14. Un método para inspeccionar un envase (12) por variaciones comerciales que afecten las propiedades ópticas del envase, que consta de los pasos de:

15. El método de la reivindicación 14

en donde dicha luz de la primera característica es una luz difusa y la luz de la segunda característica es una luz coherente.

16. El método definido en la reivindicación 14 ó 15 en donde dicho paso (b) consta de los pasos de:

17. El método definido en cualquiera de las reivindicaciones 14-16, en donde dicho paso de superposición de dichas imágenes es llevado a cabo empleando una de dichas imágenes para predecir áreas de ocurrencia de variaciones en el resto de dichas imágenes.

18. El método definido en la reivindicación 16 ó 17, en donde dicho paso (b2) es llevado a cabo:

19. El método definido en cualquiera de las reivindicaciones 14-18, en donde dicho paso (a) consta de los pasos de:

20. El método definido en la reivindicación 19,

en donde dicha primera fuente de luz (14) es utilizada estroboscópicamente al final de dicho primer fotograma y dicha segunda fuente de luz (22) es utilizada estroboscópicamente al comienzo de dicho segundo fotograma.

21. El método definido en cualquiera de las reivindicaciones 16-20,

en donde dicho sensor de área matricial (26) tiene una pluralidad de píxeles de sensor individuales adaptados para integrar la incidencia de energía luminosa, y para proporcionar señales de píxeles en función de dicha energía luminosa integrada, y donde dicho paso (b) consta del paso adicional de:

22. El método definido en la reivindicación 21, en donde dicha primera fuente de luz (14) es utilizada estroboscópicamente en dicho paso (a1) al final de dicho primer fotograma, y dicho sensor (26) es controlado en dicho paso (b3) para integrar la energía luminosa de dicha primera fuente (14) al final de dicho primer fotograma.

23. El método definido en la reivindicación 22, en donde dicha segunda fuente de luz (22) es utilizada estroboscópicamente en dicho paso (a2) al final de dicho segundo fotograma, y dicho sensor (26) es controlado en dicho paso (b3) para integrar la energía luminosa de dicha segunda fuente al final de dicho segundo fotograma.

24. El método definido en la reivindicación 23, en donde dicha segunda fuente de luz (22) es utilizada estroboscópicamente en dicho paso (a2) al comienzo de dicho segundo fotograma, y dicho sensor (26) es controlado en dicho paso (b3) para integrar la energía luminosa de dicha segunda fuente (22) durante la totalidad de dicho segundo fotograma.

25. El método definido en la reivindicación 24, en donde dichos píxeles están dispuestos en múltiples líneas en dicho sensor de área matricial (26), y donde dicho sensor de área matricial (26) es escaneando en dicho paso (b2c) por línea de píxel para que los efectos de la luz ambiental durante el escaneo de dicho segundo fotograma se diluyan por todas las líneas de píxeles secuenciales escaneadas de dicho sensor.

26. El método definido en la reivindicación 25, en donde dicho paso (c) consta del paso de comparar cada señal de cada píxel en cada línea escaneada de dicho sensor con la misma señal de píxeles de la próxima línea escaneada de dicho sensor a fin de reducir los efectos de la luz ambiental durante dicho segundo fotograma.

27. El método definido en cualquiera de las reivindicaciones 14-26 para inspeccionar una superficie de sellado (20) del envase (12) en donde dicha primera fuente de luz (14) es tal que permite obtener en dicho sensor una imagen bidimensional de la energía luminosa reflejada desde la superficie de sellado contra un fondo oscuro, y donde dicha segunda fuente de luz (22) es tal que permite obtener en dicho sensor una imagen bidimensional de energía luminosa reflejada desde puntos altos en dicha superficie de sellado contra un fondo oscuro.

28. El método definido en cualquiera de las reivindicaciones 14-27, que consta adicionalmente del paso de (d) mover el envase (12) en relación con dichas fuentes de luz (14, 22) y dicho sensor (26), y donde dicho paso (b) es llevado a cabo en aumentos de movimiento del envase.

29. El método definido en la reivindicación 28 en donde dicho paso (d) consta del paso de girar el envase (12) sobre su eje.

30. El método definido en la reivindicación 28 en donde dicho paso (d) consta del paso de mover el envase en una dirección transversal a su eje.

Patentes similares o relacionadas:

Dispositivo de análisis de la composición del contenido de un recipiente por medición de absorción, del 24 de Junio de 2020, de MANNESCHI,ALESSANDRO: Dispositivo de análisis de la composición del contenido de un recipiente, que comprende unos medios de análisis espectral del contenido del recipiente […]

Dispositivo de análisis de la composición del contenido de un recipiente por medición de absorción, del 24 de Junio de 2020, de MANNESCHI,ALESSANDRO: Dispositivo de análisis de la composición del contenido de un recipiente, que comprende unos medios de análisis espectral del contenido del recipiente […]

Dispositivo de inspección, instalación de fabricación con dispositivo de inspección y procedimiento de inspección para recipientes, del 10 de Junio de 2020, de Mühlbauer GmbH & Co. KG: Dispositivo de inspección para examinar recipientes dispuestos de manera fija sobre una máquina de procesamiento , que comprende una cámara […]

Herramienta de control de detección por láser de longitud de onda múltiple, del 13 de Mayo de 2020, de EMHART GLASS S.A.: Un dispositivo de inspección de envases de vidrio para inspeccionar una zona de acabado de un envase de vidrio, que comprende: un rotador configurado para […]

Inspección óptica de recipientes, del 6 de Mayo de 2020, de OWENS-BROCKWAY GLASS CONTAINER INC.: Un aparato para inspeccionar una boca (M) de un recipiente (C) que tiene una base (B) con una picada (P) opuesta a la boca del recipiente, incluyendo dicho aparato: […]

Aparato de impresión de latas, del 29 de Abril de 2020, de I. Mer Co., Ltd: Aparato de impresión de latas que comprende: una impresora principal que tiene múltiples cilindros de placa para la impresión de diferentes colores y la […]

Procedimiento y dispositivo de observación y de análisis de singularidades ópticas llevadas por recipientes de vidrio, del 22 de Abril de 2020, de TIAMA: Procedimiento de observación y de análisis de singularidades ópticas , que desvían la luz, llevadas en la superficie o en la pared de un recipiente […]

Dispositivo y procedimiento para inspeccionar recipientes, del 8 de Abril de 2020, de Syntegon Technology GmbH: Dispositivo para inspeccionar recipientes , que comprende al menos un módulo de inspección para inspeccionar recipientes , al […]

Procedimiento, dispositivo y línea de inspección para visualizar la planitud de una superficie de anillo de recipiente, del 1 de Abril de 2020, de TIAMA: Procedimiento de visualización de la planitud de una superficie de anillo real de un recipiente , teniendo la superficie de anillo una geometría teórica plana […]