Métodos y sistemas para el automatizado de la capa límite e inspección de orientación.

Un método para determinar de manera precisa la posición de una máquina de laminación automatizada durante la fabricación de una o múltiples piezas de capas,

dicho método comprende:

la medición, usándose al menos un dispositivo de posicionamiento, de la posición (210) de un cabezal de colocación (54) de una máquina de laminación en un primer sistema de coordenadas; caracterizado por: la definición de una posición de montaje de múltiples dispositivos de rastreo láser (112) con respecto al cabezal de colocación (54) de la máquina de laminación;

la información de las distancias entre el cabezal de colocación (54) y cada respectivo dispositivo de rastreo láser (112); y

la correlación de las distancias recibidas desde los dispositivos de rastreo láser (112) con sus posiciones de montaje para determinar la posición del cabezal de colocación (54);

la determinación de la ubicación (212) de un borde de la capa con respecto al cabezal de colocación (54) usando una máquina basada en un sistema de visión (120), la posición del cual se conoce con respecto al cabezal de colocación (54);

la transformación (220) de la ubicación del borde de la capa en el primer sistema de coordenadas, basado en la posición del cabezal de medición;

la transformación (222) de la ubicación del borde de la capa del primer sistema de coordenadas en un segundo sistema de coordenadas asociado a la pieza que está siendo fabricada; y

la comparación de la ubicación actual del borde de la capa en el segundo sistema de coordenadas con la ubicación esperada del borde de la capa definida en el segundo sistema de coordenadas para determinar la precisión de la máquina.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2008/072336.

Solicitante: THE BOEING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 100 NORTH RIVERSIDE PLAZA CHICAGO, IL 60606-2016 ESTADOS UNIDOS DE AMERICA.

Inventor/es: Brennan,Joseph D, ATSEBHA,SOLOMAN T, DORSEY-PALMATEER,JOHN W, ANDERSON,PATRICK L.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

- G01B11/00 FISICA. › G01 METROLOGIA; ENSAYOS. › G01B MEDIDA DE LA LONGITUD, ESPESOR O DIMENSIONES LINEALES ANALOGAS; MEDIDA DE ANGULOS; MEDIDA DE AREAS; MEDIDA DE IRREGULARIDADES DE SUPERFICIES O CONTORNOS. › Disposiciones de medida caracterizadas por la utilización de medios ópticos (instrumentos de los tipos cubiertos por el grupo G01B 9/00 en sí G01B 9/00).

PDF original: ES-2541805_T3.pdf

Fragmento de la descripción:

Métodos y sistemas para el automatizado de la capa límite e inspección de orientación Descripción ANTECEDENTES DEL INVENTO

Este invento se refiere de un modo general a la fabricación de materiales de composite en capas, y más específicamente, a métodos y sistemas automatizados de límites de capas e inspecciones de orientación.

En algunos métodos productivos actuales, se requiere que el fabricante realice la inspección del 100 por ciento de las colocaciones de capas de las estructuras de composite utilizando plantillas de láser óptico (OLT) . Aunque sea posible utilizar otros métodos de metrología a gran escala, tales como el radar láser, las OLT son actualmente el método de inspección más eficiente. Para algunas estructuras, este proceso de inspección tarda, de media, entre treinta y noventa minutos por capa. Estas estructuras pueden contener de sesenta a setenta capas individuales o incluso más. Como se puede entender fácilmente, esta inspección OLT es una parte significativa del tiempo del flujo total utilizado en la fabricación de la estructura, que en algunos casos puede ser el barril de fuselaje de composite para un avión. Aunque esto pueda ser aceptable en un entorno de creación de prototipos, no es aceptable en un entorno de fabricación. En un entorno de velocidad de producción aumentada, la tarea de la inspección de los límites de las capas utilizando el proceso OLT limita en gran medida las capacidades de ritmo de producción de una instalación. Además, como las estructuras de composite pueden ser modificadas, en una versión alargada del fuselaje de composite, por ejemplo, la OLT puede no tener la capacidad de proyectar con la precisión necesaria sobre una superficie ampliada.

Como se describió anteriormente, las OLTs son actualmente el método preferido para la inspección de los límites de las capas y la orientación de las capas individuales. Después de que cada capa es colocada con, por ejemplo, una máquina de colocación de fibras, las unidades OLT se ordenan en un mandril de curado y la capa apropiada es proyectada sobre la superficie de la estructura de composite que está siendo fabricada. Tras establecer cada proyección, un inspector compara visualmente el borde del límite de la capa proyectado con el borde de la capa de composite compuesta recientemente colocada. Todas las áreas dudosas son medidas y rehechas. Cuando se trabaja con una gran estructura, como la superficie completa de un barril de fuselaje, surgen cuestiones relativas al ángulo de incidencia. Concretamente, debido a una limitación en el ángulo de incidencia entre la proyección de láser y la superficie de la pieza, una capa de fuselaje completa debe ser proyectada sobre múltiples segmentos (por ejemplo, al menos seis) de la OLT para cubrir la circunferencia completa del fuselaje.

Como se mencionó anteriormente, el proceso actual de OLT consume mucho tiempo. De media, son atribuidas treinta o más horas para la inspección de límites y de orientación de las capas para una pieza completa de fuselaje, lo cual es inaceptable para un entorno de alto ritmo de producción. Además de las limitaciones de la tasa de rendimiento del sistema OLT actual, hay también algunas limitaciones técnicas, como el problema del ángulo de incidencia descrito anteriormente. Cuando una única OLT es llevada a operar por encima de sus capacidades de funcionamiento, la tolerancia de las piezas tiende a suavizarse, se deben de usar múltiples OLTs aumentadas por sistemas de metrología, o se hará necesario un sistema alternativo de verificación del límite de las capas. Actualmente, no existe un proceso de inspección de límites de capas más aceptable y eficiente que las OLT.

WO 2006/114216 presenta un método y un dispositivo para el escaneado de un objeto, en el que los medios sin contacto de escaneado incorporados a un efector final de un robot se mueven alrededor del objeto y son rastreados mediante una posición de no contacto y por medio de detección de la orientación.

US 2007/0034313 presenta un sistema y un procedimiento para la inspección de piezas durante el uso de máquinas automatizadas, incluyendo máquinas de ensamblaje de composite, y para determinar la presencia de defectos en dichas piezas.

US 5562788 presenta un método y un aparato para la detección mediante láser de defectos en materiales de composite. Un sistema de visión es montado en la máquina de modo que tiene un campo de visión de los filamentos de composite después de que éstos hayan sido compactados. El sistema de imágenes proporciona datos sobre los bordes de los filamentos individuales de composite.

BREVE DESCRIPCIÓN DEL INVENTO

El invento proporciona un método para determinar de manera precisa la posición de una máquina de laminación automática según la reivindicación 1 y una máquina de colocación automatizada de fibras (AFP) según la reivindicación 7. Las características opcionales del método y de la máquina se especifican en las reivindicaciones dependientes.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

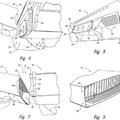

La Figura 1 es una ilustración del efecto de la tolerancia de la superficie sobre la incertidumbre de la

proyección de la plantilla de láser óptico.

La Figura 2 es una ilustración de un sistema de colocación de capas que incluye un mandril alrededor del cual se coloca fibra de carbono u otro material.

La Figura 3 es una vista detallada de un cabezal (AFP) de colocación automatizada de fibras sobre el cual se monta un sistema de visión y otros componentes.

La Figura 4 es un diagrama de flujo que ilustra una transformación de las coordenadas del cabezal AFP a un sistema de coordenadas de un mandril (pieza) .

DESCRIPCIÓN DETALLADA DEL INVENTO

Para abordar las cuestiones descritas anteriormente sobre la inspección de los límites de las capas y la orientación, se utilizan las realizaciones de los métodos y sistemas descritos para aumentar la capacidad de velocidad, reducir el tiempo de flujo recurrente, reducir las horas de trabajo y habilitar la inspección de capas para futuras versiones y variaciones de la estructura de composite, que es, en la realización particular, un componente de composite para un barril de fuselaje.

Las realizaciones descritas utilizan un sistema de visión combinado con dispositivos de medición de rastreo láser, u otros dispositivos de medición de posición, y codificadores, para mapear dónde el material de fibra de carbono está siendo colocado sobre un mandril de curado (o herramienta) por máquinas de colocación automatizada de fibras. Más específicamente, el sistema registra donde el material está siendo colocado sobre la herramienta y lo compara con el conjunto de datos nominales ingenieriles de la colocación del material para indicar las áreas de colocación que están fuera de las tolerancias de fabricación.

Como se describió anteriormente, el proceso actual de la plantilla de láser óptico (OLT) consume mucho tiempo. De media, se le atribuyen treinta horas o más para la inspección de los límites de capas y de la orientación de un barril de fuselaje. Además de las limitaciones de velocidad del proceso OLT, también hay limitaciones técnicas, tales como las descritas anteriormente con respecto a las estructuras grandes y el ángulo de incidencia del láser en la superficie de la estructura que está siendo fabricada.

Para ilustrar aún más, la Figura 1 es una ilustración del efecto de la tolerancia de la superficie sobre la incertidumbre de proyección para un rayo incidente partir de una plantilla de láser óptico. La Figura 1 ilustra además una de las limitaciones del proceso OLT y la necesidad de limitar el ángulo de proyección en la superficie de un mandril de curado. A medida que el ángulo entre la superficie normal y la luz láser incidente aumenta, predominan los errores potenciales relacionados a la forma del mandril, a diferencia de la ubicación del material. Estos errores pueden ser mitigados limitándose la diferencia entre la superficie normal y el rayo incidente. Sin embargo, el proceso de proyección debe ser repetido en ángulos adicionales de rotación del mandril, ralentizando aún más el proceso de inspección.

La Figura 2 es una ilustración de un sistema de colocación de capas 50 que incluye un mandril 52 alrededor del cual se coloca, por ejemplo, una fibra de carbono o de otro material. El material se coloca sobre el mandril 52 de un cabezal 54 de colocación automatizada de fibras (AFP) . Algunos componentes de la realización del sistema automatizado de inspección 100 de límite de capas y de orientación son también ilustrados. En la ilustración de la realización, un sistema de rastreo láser 110 con tres rastreadores láser 112,... [Seguir leyendo]

Reivindicaciones:

1. Un método para determinar de manera precisa la posición de una máquina de laminación automatizada durante la fabricación de una o múltiples piezas de capas, dicho método comprende:

la medición, usándose al menos un dispositivo de posicionamiento, de la posición (210) de un cabezal de colocación (54) de una máquina de laminación en un primer sistema de coordenadas; caracterizado por:

la definición de una posición de montaje de múltiples dispositivos de rastreo láser (112) con respecto al cabezal de colocación (54) de la máquina de laminación; la información de las distancias entre el cabezal de colocación (54) y cada respectivo dispositivo de rastreo láser (112) ; y la correlación de las distancias recibidas desde los dispositivos de rastreo láser (112) con sus posiciones de montaje para determinar la posición del cabezal de colocación (54) ; la determinación de la ubicación (212) de un borde de la capa con respecto al cabezal de colocación (54) usando una máquina basada en un sistema de visión (120) , la posición del cual se conoce con respecto al cabezal de colocación (54) ; la transformación (220) de la ubicación del borde de la capa en el primer sistema de coordenadas, basado en la posición del cabezal de medición; la transformación (222) de la ubicación del borde de la capa del primer sistema de coordenadas en un segundo sistema de coordenadas asociado a la pieza que está siendo fabricada; y la comparación de la ubicación actual del borde de la capa en el segundo sistema de coordenadas con la ubicación esperada del borde de la capa definida en el segundo sistema de coordenadas para determinar la precisión de la máquina.

2. Un método según la Reivindicación 1 en el que se determina la ubicación del borde de una capa que comprende:

el funcionamiento de la máquina basada en el sistema de visión (120) para proyectar al menos una línea de láser en un ángulo agudo a la tangente de la superficie y de la relación de posición conocida del sistema de visión (120) sobre la superficie de la pieza que está siendo fabricada; la utilización de discontinuidades en por lo menos una línea de láser proyectada para determinar dónde, dentro de un marco de referencia del sistema de visión, los bordes de las capas están siendo colocados; y la correlación entre el marco de referencia del sistema de visión y la superficie de la pieza que está siendo fabricada.

3. Un método según la Reivindicación 2, en donde la correlación del marco de referencia del sistema de visión y la superficie de la pieza comprende:

la definición de la posición de montaje de múltiples sensores de proximidad (154) con respecto al sistema de visión (120) ; la proyección, la utilización de los múltiples sensores de proximidad (154) , en la superficie de la pieza, señales que están sustancialmente correlacionadas con el campo de visión del sistema de visión; y correlación de la posición de las señales proyectadas en la pieza que está siendo fabricada con las posiciones de montaje definidas por los sensores de proximidad (154) .

4. Un método según la Reivindicación 3, en el que la transformación de la ubicación (222) del borde de la capa en el primer sistema de coordenadas comprende la interpolación de una posición de coordenadas tridimensionales para cada discontinuidad de la línea de láser respecto a la posición del cabezal de colocación.

5. Un método según la reivindicación 1 que comprende además la utilización de un giroscopio (152) para proporcionar la orientación del cabezal de colocación (54) .

6. Un método según la Reivindicación 1 que comprende además la medición de la orientación y la rotación del mandril (52) asociado a la pieza que está siendo fabricada utilizando al menos un codificador (130) , un sistema de posicionamiento global, y un interferómetro de rastreo.

7. Una máquina (100) de colocación automatizada de fibras (AFP) que comprende:

un cabezal AFP (54) ; al menos un dispositivo de posicionamiento (112) configurado para proporcionar la posición de dicho cabezal AFP en un sistema de coordenadas; y caracterizado por:

un sistema de visión (120) configurado para determinar la colocación del borde de una capa de un material de fibra como el material colocado por dicho cabezal AFP (54) , dicha máquina está programada para calcular la posición del borde de la capa basada en la posición de dicho sistema 8

de visión (120) con respecto a dicho cabezal AFP (54) ; en el que dicha máquina está programada para transformar la posición del sistema de coordenadas asociado a dicho cabezal AFP (54) a un sistema de coordenadas asociado a una pieza fabricada por dicha máquina y comparar la ubicación determinada del borde de la capa en el sistema de coordenadas asociado a la pieza fabricada para la ubicación esperada del borde de la capa definida en el sistema de coordenadas asociado a la pieza que está siendo fabricada para determinar con precisión la colocación de la máquina; múltiples dispositivos de rastreo láser cada uno en una posición conocida en el sistema de coordenadas asociado a dicho cabezal AFP (54) ; y múltiples dispositivos reflectores montados en dicho cabezal AFP, dichos dispositivos de rastreo láser configurados para rastrear la posición de dicho cabezal AFP (54) en el sistema de coordenadas basado en las reflexiones recibidas de dichos dispositivos reflectores.

8. Una máquina AFP (100) según la Reivindicación 7 en la cual dichos múltiples dispositivos de rastreo láser están configurados para proporcionar una ubicación tridimensional del respectivo dispositivo reflector mencionado, las posiciones de dichos dispositivos reflectores referentes a dicho cabezal AFP (54) .

9. Una máquina AFP (100) según la Reivindicación 7 en donde al menos uno de los mencionados dispositivos de posicionamiento que comprende un giroscopio (152) configurado para proporcionar datos de orientación, dicha máquina capaz de hacer una correlación entre la orientación recibida de dicho giroscopio (152) , y los datos de dichos dispositivos de rastreo láser, para proporcionar una posición y una orientación en el sistema de coordenadas para dicho cabezal AFP (54) .

10. Una máquina AFP (100) según la Reivindicación 7 en donde al menos uno de los mencionados dispositivos de posicionamiento que comprende un sistema de posicionamiento global (GPS) , dicha máquina capaz de hacer una correlación de la posición recibida de dicho GPS, y los datos de dichos dispositivos de rastreo láser, para proporcionar una posición y orientación en el sistema de coordenadas para dicho cabezal AFP (54) .

11. Una máquina AFP (100) según la Reivindicación 7 que comprende además una fuente láser, en la que para determinar la colocación de los bordes, dicha fuente láser está configurada para proyectar al menos una línea de láser de la conocida relación de posición con dicho sistema de visión (120) , la proyección a través del centro del campo de visión de dicho sistema de visión (120) de modo que tal discontinuidad, que es indicativa del borde de la capa, puede ser discernida por dicho sistema de visión (120) , y la ubicación de dicha discontinuidad calculada por dicha máquina.

12. Una máquina AFP (100) según la Reivindicación 7 que comprende además múltiples sensores de proximidad (154) , dichos sensores de proximidad (154) en posiciones conocidas con respecto a dicho cabezal AFP

(54) y dispersos de tal manera que, combinados, las proyecciones de dichos sensores de proximidad (154) sobre la pieza fabricada por dicha máquina define sustancialmente el campo de visión de dicho sistema de visión (120) .

13. Una máquina AFP (100) según la Reivindicación 12, dicha máquina configurada para obtener una medición de la distancia desde cada uno de dichos sensores de proximidad (154) , dicha máquina comprende además, una fuente láser configurada para proyectar al menos una línea de láser de la conocida relación posicional con dicho sistema de visión (120) a través del centro del campo de visión de dicho sistema de visión (120) de modo que tal discontinuidad, que es indicativa del borde de una capa, puede ser discernida por dicho sistema de visión (120) , dicha máquina es configurada además para:

hacer una correlación entre las distancias con una posición conocida para cada uno de dichos sensores de proximidad (154) ; y interpolar una posición de coordenadas tridimensional para cada discontinuidad de la línea de láser relativa a dicho cabezal AFP (54) .

14. Una máquina AFP (100) según la Reivindicación 11 configurada para medir la posición de dicho cabezal AFP (54) con respecto a una pieza del mandril asociada a dicha máquina.

15. Una máquina AFP (100) según la Reivindicación 7 que comprende además un codificador configurado para generar dados relativos a la posición de rotación del mandril asociado a la pieza relativa a los dichos múltiples dispositivos de rastreo láser.

Patentes similares o relacionadas:

DISPOSITIVO DE MEDICIÓN DE COTAS GEOMÉTRICAS, del 2 de Julio de 2020, de EMPRESA DE TRASPORTE MASIVO DEL VALLE DE ABURRA LTDA. - METRO DE MEDELLIN LTDA: La presente invención se refiere a dispositivos y métodos de medición de cotas geométricas en cables de un teleférico para verificar que el desplazamiento del cable […]

Sistema de medición óptica, del 10 de Junio de 2020, de METRONOR A/S: Un sistema para la medición de coordenadas espaciales y/o la orientación de una sonda , que comprende: a) un primer sensor de dirección espacial […]

Procedimiento y sistema para la calibración de un sistema de visión por ordenador, del 1 de Abril de 2020, de Oy Mapvision Ltd: Procedimiento para la calibración de un sistema de visión por ordenador tridimensional, comprendiendo dicho procedimiento las etapas de: disponer […]

Dispositivo de control tridimensional sin contacto de una pieza hueca con superficie interna de revolución y procedimiento correspondiente, del 1 de Abril de 2020, de DWFritz Automation, Inc: Dispositivo de control tridimensional sin contacto de una pieza hueca con superficie interna de revolución, denominada pieza hueca que va a controlarse, comprendiendo […]

Detección de posición, del 18 de Marzo de 2020, de Airbus Operations Limited: Aparato para determinar la posición de un objeto que tiene uno o más elementos magnéticos , el aparato comprende una […]

Método y sistema para inspeccionar una pieza de trabajo, del 18 de Marzo de 2020, de THE BOEING COMPANY: Un método para inspeccionar una pieza de trabajo , comprendiendo dicho método: la introducción de datos del modelo asociado con la pieza de trabajo […]

Métodos y sistemas de unión ala-fuselaje, del 29 de Enero de 2020, de THE BOEING COMPANY: Un metodo de union ala-fuselaje para una aeronave , comprendiendo el metodo:

(a) calcular un ajuste virtual entre un conjunto […]

Métodos y sistemas de unión ala-fuselaje, del 29 de Enero de 2020, de THE BOEING COMPANY: Un metodo de union ala-fuselaje para una aeronave , comprendiendo el metodo:

(a) calcular un ajuste virtual entre un conjunto […]

PROCEDIMIENTO DE CARACTERIZACION DE ELEMENTOS REFLECTORES A PARTIR DE LOS HACES DE LUZ REFLEJADOS EN LOS MISMOS, del 27 de Enero de 2020, de FUNDACION CENER-CIEMAT: Dispositivo, sistema y procedimiento de caracterización de elementos reflectores a partir de los haces de luz reflejados en los mismos y en […]