Horno para fabricación de fibra de carbono en continuo e instalación para fabricar fibra de carbono con dicho horno.

Horno para fabricación de fibra de carbono en continuo e instalación para fabricar fibra de carbono con dicho horno,

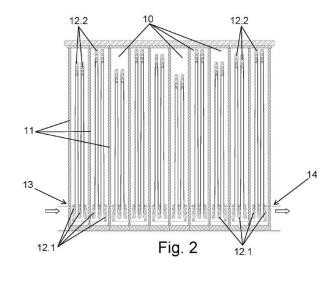

comprendiendo la instalación una etapa de estabilización/oxidación, una etapa de carbonización y una etapa de tratamientos superficiales, en donde la estabilización/oxidación y la carbonización se realizan en unos hornos formados por uno o más módulos (10), en cada uno de los cuales se aloja un sistema de almacenamiento de recorrido de hilos (2) de un precursor, formado por un conjunto de rodillos que comprende un primer grupo de rodillos (12.1) y un segundo grupo de rodillos (12.2) intercalados entre ellos, siendo al menos el segundo grupo de rodillos (12.2) desplazable en sentido transversal respecto del primer grupo de rodillos (12.1), en desplazamientos variables.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201431099.

Solicitante: TORRES MARTINEZ,MANUEL.

Nacionalidad solicitante: España.

Inventor/es: TORRES MARTINEZ,MANUEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D01F9/32 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01F PARTE QUIMICA DE LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS FABRICADAS POR EL HOMBRE; APARATOS ESPECIALMENTE ADAPTADOS A LA FABRICACION DE FILAMENTOS DE CARBONO. › D01F 9/00 Filamentos o similares, fabricados por el hombre, formados por otras sustancias; Su fabricación; Aparatos especialmente adaptados a la fabricación de filamentos de carbono. › Aparatos a este efecto.

- F27B9/28 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 9/00 Hornos en los cuales la carga se desplaza mecánicamente, p. ej. de tipo túnel (F27B 7/14 tiene prioridad ); Hornos similares en los cuales la carga se desplaza por gravedad. › para el tratamiento de tramos continuos de material.

- F27B9/36 F27B 9/00 […] › Disposición de los dispositivos de calentamiento.

Fragmento de la descripción:

HORNO PARA FABRICACIÓN DE FIBRA DE CARBONO EN CONTINUO E INSTALACIÓN PARA FABRICAR FIBRA DE CARBONO CON DICHO HORNO

Sector de la técnica

La presente invención está relacionada con el proceso de fabricación de fibra de carbono en continuo a partir de un precursor, proponiendo un horno realizado con unas características que le hacen funcionalmente ventajoso para la constitución de un horno de estabilización/oxidación y/o un horno de carbonización, en una instalación particular de ejecución de la fabricación de fibras de carbono en continuo, en la que se obtiene una optimización de las dimensiones de la línea de proceso y una mejora de la producción, respecto de las instalaciones convencionales de dicha aplicación.

Estado de la técnica

El proceso de fabricación de fibra de carbono a partir de un precursor como el poliacrilonitrilo (PAN), comprende esencialmente una etapa de estabilización/oxidación, una etapa de carbonización y una etapa de tratamientos superficiales. Adicionalmente, cuando se trata de obtener una fibra de altas prestaciones, se puede añadir, antes de la etapa de tratamientos superficiales, una etapa de grafitización, con lo que se obtiene fibra de gafito.

Durante la etapa de estabilización/oxidación, el precursor PAN sufre una primera transformación a un estado oxidado, conocido como OPAN o poliacrilonitrilo oxidado, por medio de una doble reacción de ciclización y deshidrogenación.

Por otro lado, en la etapa de carbonización se consigue, a partir del OPAN, una estructura continua en lazos de anillos hexagonales de carbono. Esta etapa se subdivide en dos fases, una a temperatura inferior, en la que se forma una estructura piridínica, y otra a mayor temperatura, en la que la estructura colapsa en una estructura turbostrática.

Para obtener fibra de grafito, la fibra de carbono resultante de la etapa de carbonización se trata a muy alta temperatura, con lo cual aumenta el tamaño de la estructura cristalina del carbono, resultando así fibra de grafito.

Tanto la estabilización/oxidación, como la carbonización y la grafitización, se llevan a cabo a temperaturas elevadas, que en el proceso de estabilización/oxidación son inferiores 300 qC, en el proceso de carbonización hasta 1800 5C y en el proceso de grafitización entre 2500 qC y 3000 qC. Dichos procesos se desarrollan en unos hornos específicos, los cuales en instalaciones de fabricación continua requieren estar abiertos al exterior en determinadas zonas para permitir la entrada y salida de la fibra en el paso a través de ellos.

Ahora bien, el proceso de estabilización/oxidación requiere de un tiempo de hasta 120 minutos de permanencia en el horno correspondiente, para la transformación del precursor en un material adecuado para la carbonización; mientras que el proceso de la carbonización solo requiere de 90 a 120 segundos de permanencia en el horno respectivo; lo cual implica que, en hornos iguales, para una misma velocidad de la fibra en el interior de los hornos, la longitud de fibra a introducir en el horno de estabilización/oxidación, debe ser mucho mayor que la necesaria en el horno de carbonización. En las instalaciones convencionales la longitud de fibra que se introduce en el horno de estabilización/oxidación es del orden de 1000 metros, con lo que se logran velocidades de producción del orden de 10-15 metros por minuto.

Para ello, la fibra se dispone en dicho horno de estabilización/oxidación, pasando en múltiples recorridos de ida y vuelta por un sistema de rodillos deflectores, los cuales habitualmente se disponen en los laterales fuera del horno, determinando una disposición horizontal de recorridos de paso de la fibra a través del horno, con salida al exterior en los extremos de cada recorrido; si bien existen soluciones que establecen los recorridos de la fibra en disposición vertical y por dentro del recinto del horno, sin salir al exterior.

La homogeneización de la temperatura de trabajo, así como el control de la tensión a que es sometida la fibra, son sin embargo unos factores primordiales en el proceso de la estabilización/oxidación para conseguir un producto con las características requeridas.

Y por otro lado, el empleo de sistemas con rodillos deflectores situados en el exterior del horno, implica la necesidad de aberturas en las paredes del horno que permitan el paso de entrada y salida de la fibra, lo que supone que se produzcan pérdidas energéticas, tanto por escape de los gases calientes del interior del horno, como por el enfriamiento de la propia fibra al salir al exterior, haciendo necesario un recalentamiento de la misma cuando vuelve a entrar en el horno, para continuar con el proceso de estabilización/oxidación en adecuadas condiciones, lo cual supone la necesidad de incrementar la dimensión del horno, ya que la

longitud de la zona efectiva de proceso de la estabilización/oxidación se reduce por las zonas de recalentamiento. Además, las reacciones químicas de ciclización y deshidrogenación que se producen en el proceso de estabilización/oxidación, generan gases nocivos y peligrosos, como el cianuro de hidrógeno (HCN), implicando la existencia de aberturas en las paredes del horno la posibilidad de fugas de dichos gases tóxicos.

El empleo de disposiciones con recorridos de la fibra horizontalmente, supone también que en dichos recorridos de la fibra se produzcan catenarias, las cuales obligan a una limitación de la distancia (convencionalmente por debajo de 15 metros) entre los rodillos deflectores por los que pasa la fibra, ya que se debe evitar el roce de la fibra con las paredes del horno y con las aberturas de entrada y salida, así como el contacto entre los propios recorridos de la fibra, para que ésta no se dañe. Por la misma condición, las catenarias imponen también una limitación de la velocidad de circulación del aire en el interior del horno, para evitar que mueva los recorridos de la fibra haciendo que éstos puedan tocarse, lo cual afecta a la transferencia de calor que la circulación de aire transmite a la fibra, así como a la llegada de aire fresco adecuado para la reacción química del proceso de la estabilización/oxidación de la fibra.

La disposición para que los recorridos de la fibra mantengan la separación entre ellos sin problemas por las catenarias, afecta por lo tanto a las posibilidades de dimensionalidad de los hornos, pudiendo ser necesario disponer múltiples hornos en serie, en instalaciones de mucha longitud (hasta 200 metros en la actualidad), para determinar líneas de fabricación que permitan desarrollar debidamente el proceso de estabilización/oxidación de la fibra de carbono que se fabrica.

Por otra parte, el empleo de un recorrido fijo de la fibra en el horno de estabilización/oxidación, implica que en el arranque del proceso y ante cualquier parada que obligue a un nuevo enhebrado de la fibra en toda la longitud de la línea, el material de partida deba ser desechado, ya que no se ha desarrollado sobre él todo el ciclo térmico necesario para su transformación, lo cual supone una pérdida importante de energía y del material precursor que se utiliza para la fabricación de la fibra de carbono. Además, el enhebrado manual de la línea en una disposición con rodillos fijos, resulta complicado y hace que el tiempo de puesta a punto del sistema sea muy elevado.

Se conocen soluciones de hornos para fabricación de fibra de carbono que tratan de eliminar los problemas mencionados, en cuyo sentido, por ejemplo:

La Patente US 6027337 describe un horno de fabricación de fibra de carbono, con disposición horizontal de recorridos de la fibra entre rodillos exteriores, incluyendo un sistema de sellado para evitar el escape de los gases del interior del horno, mediante toberas de impulsión de aire en las entradas y salidas de la fibra.

La Patente WO 2009/126136 describe un horno de fabricación de fibra con recorrido horizontal entre rodillos exteriores, disponiendo un sistema de sellado del escape de gases mediante pletinas ajustables en las entradas y salidas de la fibra, con corrientes de aspiración y de impulsión de aire.

La Patente US 2012/0189968 describe un horno de fabricación de fibra con recorrido horizontal entre rodillos exteriores, disponiendo un sistema de sellado del escape de gases mediante corrientes de succión e impulsión de gases en las entradas y salidas de la fibra.

La Patente US 2013/0171578 describe un horno de fabricación de fibra que incorpora una disposición de paso de la fibra por rodillos dispuestos en el interior del horno pero fuera de la cámara de oxidación.

La Patente US 4069297 describe un horno de fabricación de fibra, contemplando una opción de disposición de recorrido de la fibra...

Reivindicaciones:

1.- Horno para fabricación de fibra de carbono en continuo, comprendiendo un conjunto estructural que determina al menos una cámara interior por la que pasa un recorrido de hilos (2) de un precursor destinados para mediante un proceso de trasformación convertirlos en fibras de carbono, caracterizado porque comprende un conjunto estructural compuesto por uno o más módulos (10), cada uno de los cuales determina independientemente una cámara interior en la que se aloja un sistema de almacenamiento de recorrido de los hilos (2) formado por un conjunto de rodillos que comprende un primer grupo de rodillos (12.1) y un segundo grupo de rodillos (12.2) intercalados entre ellos, siendo al menos el segundo grupo de rodillos (12.2) desplazable en sentido transversal respecto del primer grupo de rodillos

(12.1), en desplazamientos variables.

2.- Horno para fabricación de fibra de carbono en continuo, de acuerdo con la primera reivindicación, caracterizado porque el sistema de almacenamiento de recorrido de los hilos (2) en cada módulo (10), comprende un primer grupo de rodillos (12.1) formado por subgrupos de varios rodillos dispuestos consecutivamente según la dirección de desplazamiento del conjunto móvil del sistema de almacenamiento; y un segundo grupo de rodillos (12.2) formado a su vez por subgrupos de varios rodillos que quedan intercalados entre los mencionados subgrupos del primer grupo de rodillos (21.1).

3.- Horno para fabricación de fibra de carbono en continuo, de acuerdo con la primera reivindicación, caracterizado porque los módulos (10) van dispuestos en posición vertical, siendo desplazable el conjunto móvil del sistema de almacenamiento de recorrido de los hilos (2) , en altura a lo largo de los módulos (10) respectivos.

4.- Horno para fabricación de fibra de carbono en continuo, de acuerdo con la primera reivindicación, caracterizado porque los módulos (10) poseen una carcasa exterior (11) de estructura térmicamente aislante.

5.- Horno para fabricación de fibra de carbono en continuo, de acuerdo con la primera reivindicación, caracterizado porque en cada módulo (10) el conjunto móvil del sistema de almacenamiento de recorrido de los hilos (2) va incorporado en un soporte (15) que dispone de un accionamiento de desplazamiento a lo largo del módulo (10).

6.- Horno para fabricación de fibra de carbono en continuo, de acuerdo con las

reivindicaciones 1 y 5, caracterizado porque en cada módulo (10) van dispuestos unos tubos (19) para inyectar un gas (18) caliente en la cámara interior, disponiéndose el soporte (15) portador del conjunto móvil del sistema de almacenamiento de recorrido de los hilos (2) en montaje deslizante sobre dichos tubos (19).

7.- Instalación para fabricar fibra de carbono en continuo con el horno de las reivindicaciones anteriores, comprendiendo una etapa de estabilización/oxidación, una etapa de carbonización y una etapa de tratamientos superficiales, caracterizada porque dispone de un sistema de alimentación (1), desde el cual se suministran en continuo hilos (2) de un precursor los cuales pasan por un horno de estabilización/oxidación (4) y después por un horno de carbonización (6), estando constituidos dichos hornos (4) y (6) por módulos (10) consecutivos dispuestos verticalmente, alojando cada uno de ellos en su interior un sistema de almacenamiento de recorrido de los hilos (2) formado por un primer grupo de rodillos

(12.1) y un segundo grupo de rodillos (12.2), intercalados entre sí, siendo al menos el segundo grupo de rodillos (12.2) desplazable en altura a lo largo del módulo (10) respectivo; pasando los hilos (2) que salen del horno de carbonización (6), por unos tratamientos superficiales (7), para recogerse las fibras de carbono (8) resultantes en un sistema de rebobinado (9) automático.

8.- Instalación para fabricar fibra de carbono en continuo, de acuerdo con la séptima reivindicación, caracterizada porque después del sistema de alimentación (1) va dispuesto un grupo tensor (3) que ajusta y regula la tensión de los hilos (2) para su introducción en el horno de estabilización/oxidación (4).

9.- Instalación para fabricar fibra de carbono en continuo, de acuerdo con la séptima reivindicación, caracterizado porque entre el horno de estabilización/oxidación (4) y el horno de carbonización (6) va dispuesto un grupo tensor (5) que ajusta y regula la tensión de los hilos (2) para su entrada en el horno de carbonización (6).

Patentes similares o relacionadas:

Módulo de calentamiento radiante para hornos de cocción de productos cerámicos en ciclo continuo, del 1 de Julio de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Módulo de calentamiento radiante para un horno de túnel para la cocción en ciclo continuo de productos cerámicos, tales como azulejos, […]

Horno para cerámica con eficiencia mejorada, del 11 de Marzo de 2020, de SITI - B&T GROUP S.P.A: Un horno para cerámica con eficiencia mejorada , que comprende un canal para alimentar productos cerámicos, dicho canal (5; 105; 205; 305; […]

Instalación, horno y procedimiento de calentamiento de tubos preforma previo a su orientación molecular, del 29 de Enero de 2020, de MOLECOR TECNOLOGÍA, S. L: La instalación comprende un horno que está dotado de unos apoyos giratorios ubicados en disposición paralela sobre los queapoyan y giran unos […]

Horno y método para la cocción de artículos cerámicos básicos, del 8 de Enero de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Un horno (4'') para la cocción de artículos cerámicos básicos (BC), que comprenden compuestos orgánicos; el horno (4'') comprende: - un […]

Procedimiento y horno para tratamiento con calor de cintas metálicas, del 18 de Diciembre de 2019, de ANDRITZ TECHNOLOGY AND ASSET MANAGEMENT GMBH: Procedimiento para el tratamiento térmico de una cinta metálica , en el que la cinta metálica se precalienta en una zona de precalentamiento por […]

Método y dispositivo para calentar un horno, del 20 de Noviembre de 2019, de Linde GmbH: Un método para calentar un horno con una dirección longitudinal (D) y un plano transversal (C), que es perpendicular a la dirección […]

Procedimiento de fabricación de un clínker sulfo-aluminoso o sulfo-aluminoso-belítico, del 23 de Octubre de 2019, de VICAT: Procedimiento de fabricación de un clínker sulfo-aluminoso o sulfo-aluminoso-belítico a partir de un crudo constituido por una mezcla que comprende los […]

Procedimiento de planificación de funcionamiento de dispositivos de distribución de energía, e instalación que implementa este procedimiento, del 17 de Julio de 2019, de FIVES STEIN: Procedimiento de optimización de la alimentación de energía, en un intervalo de tiempo I de duración D, de una instalación equipada con N dispositivos de distribución […]