Sistema de supervisión y ayuda de las operaciones manuales de ensamblado industrial mediante realidad aumentada y procedimiento de uso.

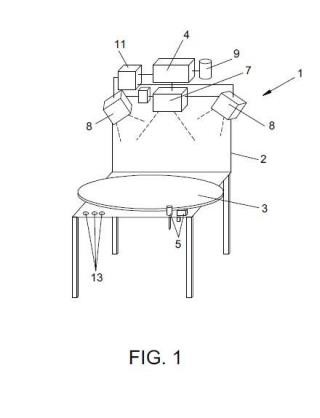

La invención es un sistema de supervisión y ayuda de las operaciones manuales de ensamblado industrial mediante realidad aumentada que comprende un bastidor (2),

un panel base (3), sobre el que se realizan las operaciones de ensamblado, una unidad de control (4), al menos dos herramientas (5), una serie de sensores (6) colocados en las herramientas (5), al menos un proyector (7) que proyecta sobre el panel base (3) información de las operaciones a realizar, y un sistema de comunicación (11), tal que mediante al menos un emisor-receptor de luz (12) se localizan las citadas herramientas (5) sobre el panel base (3) y mediante unos sensores (6) se realiza la medición de los parámetros de funcionamiento de estas herramientas (5), las mediciones hechas por los sensores (6) se envían mediante el sistema de comunicación (11) a la unidad de control (4).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330903.

Solicitante: PROYECTOS, INGENIERÍA Y GESTIÓN, SOCIEDAD ANÓNIMA (P.R.O.I.N.G.E., S.A.).

Nacionalidad solicitante: España.

Inventor/es: ZALAMA CASANOVA,EDUARDO, DOMINGUEZ QUIJADA,SALVADOR, GOMEZ GARCIA-BERMEJO,JAIME, GAYUBO ROJO,Fernando, DE MIGUEL NAVARES,Ángel, OLIVAR SERRANO,Juan Carlos, NEGRO MARTÍN,Santiago.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01S5/04 FISICA. › G01 METROLOGIA; ENSAYOS. › G01S LOCALIZACION DE LA DIRECCION POR RADIO; RADIONAVEGACION; DETERMINACION DE LA DISTANCIA O DE LA VELOCIDAD MEDIANTE EL USO DE ONDAS DE RADIO; LOCALIZACION O DETECCION DE PRESENCIA MEDIANTE EL USO DE LA REFLEXION O RERRADIACION DE ONDAS DE RADIO; DISPOSICIONES ANALOGAS QUE UTILIZAN OTRAS ONDAS. › G01S 5/00 Establecimiento de la posición mediante la coordinación de dos o más determinaciones de dirección o de líneas de posición; Establecimiento de la posición mediante la coordinación de dos o más determinaciones de distancia. › La posición de la fuente se determina mediante una pluralidad de localizadores de dirección espaciados.

- G01S5/06 G01S 5/00 […] › La posición de la fuente se determina mediante la coordinación de una pluralidad de líneas de posición definidas mediante medidas relacionadas con la diferencia de caminos (G01S 5/12 tiene prioridad).

- G05B19/41 G […] › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › caracterizado por la interpolación, p. ej. por el cálculo de puntos intermedios entre los puntos extremos programados para definir el recorrido a seguir y la velocidad del desplazamiento a lo largo de ese recorrido (G05B 19/25, G05B 19/31, G05B 19/37, G05B 19/39, G05B 19/40 tienen prioridad).

- G06F3/01 G […] › G06 CALCULO; CONTEO. › G06F PROCESAMIENTO ELECTRICO DE DATOS DIGITALES (sistemas de computadores basados en modelos de cálculo específicos G06N). › G06F 3/00 Disposiciones de entrada para la transferencia de datos destinados a ser procesados en una forma utilizable por el computador; Disposiciones de salida para la transferencia de datos desde la unidad de procesamiento a la unidad de salida, p. ej. disposiciones de interfaz. › Disposiciones de entrada o disposiciones combinadas de entrada y salida para la interacción entre el usuario y el computador (G06F 3/16 tiene prioridad).

- G06F9/44 G06F […] › G06F 9/00 Disposiciones para el control por programa, p. ej. unidades de control (control por programa para dispositivos periféricos G06F 13/10). › Disposiciones para ejecutar programas específicos.

- G06T19/00 G06 […] › G06T TRATAMIENTO O GENERACIÓN DE DATOS DE IMAGEN, EN GENERAL. › Manipulación de modelos 3D modelos o imágenes para gráficos de computador.

Fragmento de la descripción:

SISTEMA DE SUPERVISIÓN Y AYUDA DE LAS OPERACIONES MANUALES DE ENSAMBLADO INDUSTRIAL MEDIANTE REALIDAD AUMENTADA Y PROCEDIMIENTO DE USO

DESCRIPCIÓN 5

Objeto de la invención La presente invención se refiere a un sistema para operaciones de ensamblado industrial que ayuda al ensamblado de paneles industriales mediante el uso de realidad aumentada y el procedimiento usado por este sistema. El sistema es de aplicación en entornos 10 industriales y particularmente en la industria del automóvil.

Problema técnico a resolver y antecedentes de la invención En muchos de los procesos de fabricación actuales se realizan operaciones de ensamblado que son llevadas a cabo de forma manual, entre otras razones, por la dificultad que conlleva 15 una total automatización debido a su alto coste y reducido espacio de operación disponible.

Las operaciones de ensamblado manuales requieren ser realizadas por operarios que se sitúan en puestos de trabajo muy específicos.

Un problema que presenta la operación de ensamblado de una pieza es que las operaciones realizadas para el citado ensamblado están sujetas al error humano, que afecta a la calidad del producto final. Además la memorización de las diferentes operaciones a realizar para el ensamblado de una pieza es difícil para personal en formación, y la memorización de las operaciones necesarias para el ensamblado de diferentes piezas lleva 25 a errores que repercuten en la ralentización de las operaciones.

Asimismo, es necesario un nivel de vigilancia humana elevado, para evitar errores ya que no existe un método sistematizado en el que se exponga un orden y una metodología de realización de las operaciones de ensamblado. Para controlar la calidad de las piezas 30 ensambladas con el que llevar un control de las mismas se pueden implantar sistemas de control de calidad que permiten detectar defectos pero ocasionan costes adicionales.

Una alternativa para reducir estos problemas es la utilización de sistemas de ensamblado automatizados como los basados en células robóticas. Estos sistemas, si bien son capaces 35 de conseguir una mayor calidad de ensamblado que los sistemas manuales, son más costosos y en muchos casos difíciles de amortizar, y tienen dificultades para realizar algunas de las operaciones en los tiempos de ciclo requeridos.

Otro inconveniente de los sistemas de ensamblado automatizados es la falta de flexibilidad en las operaciones a realizar cuando se precisa ensamblar un nuevo producto, lo que obliga 5 a una programación explícita de la célula de ensamblado.

Alguna de las estaciones de trabajo de ensamblado manual están formadas por una serie de pantógrafos con encoders que permiten medir las coordenadas de posicionamiento de la herramienta sobre un plano. Estos sistemas tienen el inconveniente de que son rígidos y 10 muy restrictivos para la realización de operaciones de ensamblado en ciertos ángulos. Además no permiten la coexistencia de diferentes herramientas, y se producen en muchos casos interferencias mecánicas que dificultan las operaciones de ensamblado.

Para realizar la localización de los elementos de ensamblado se utilizan diferentes métodos 15 alternativos como sistemas laser o etiquetas RFID. Aunque la tecnología láser permite obtener una localización precisa, la localización depende en gran medida de identificar la posición del punto a medir. Las etiquetas RFID han sido ampliamente utilizadas para la identificación de piezas pero las etiquetas deben estar relativamente cerca del lector RFID para una correcta identificación y localización precisa. 20

Asimismo para mostrar la información al operador en las estaciones de ensamblado existen diferentes métodos, tales como monitores, luces, sonidos y más recientemente sistemas de realidad virtual.

En el estado de la técnica es conocido el documento US 8 311 658 que divulga un procedimiento para registrar el apriete de tuercas y su localización en operaciones de ensamblado, pero el sistema está ideado como un sistema de registro y no como un sistema realimentado de ayuda al operario, además de no mostrar información a priori sobre el elemento a actuar. 30

Existen fabricantes que ofrecen estaciones de trabajo tales que permiten un ensamblado controlado mediante luz, y que guían al operador paso a paso mediante instrucciones suministradas a través de una pantalla. Estos sistemas no proveen de realimentación en paralelo como audio, táctil y fuerza. Además la información se muestra en paralelo a la 35

estación de trabajo lo que dificulta al operario focalizar la atención en la pantalla y la pieza a ensamblar al mismo tiempo

Descripción de la invención

El objeto de la invención es un sistema de supervisión y ayuda de las operaciones manuales 5 que comprende:

- un bastidor,

- un panel base sobre el que se realizan unas operaciones de ensamblado,

- una unidad de control,

- al menos una herramienta, 10

- una unidad de localización de herramientas,

- una serie de sensores de medición de parámetros de operación de las citadas herramientas,

- al menos un proyector para la proyección sobre el panel base de información referente a las operaciones a realizar con las herramientas para obtener una pieza 15 final ensamblada,

- un sistema de comunicación, y

- una unidad de almacenamiento que recibe información de la unidad de control,

En el sistema objeto de la invención las mediciones hechas por los sensores se envían 20 mediante el sistema de comunicación a la unidad de control que realiza un seguimiento de las operaciones realizadas por las herramientas sobre el panel base a partir de las señales proporcionadas por los sensores.

En el sistema de supervisión y ayuda de las operaciones manuales de ensamblado industrial 25 mediante realidad aumentada los sensores se incorporan en un capuchón que se sitúa sobre la herramienta.

El capuchón del sistema objeto de la invención comprende:

- al menos un circuito de acondicionamiento de la señal emitida por los sensores, 30

- un interruptor de accionamiento de la herramienta,

- una electrónica de control para procesar las señales de los sensores,

- al menos un emisor-reflector de luz para localización de la herramienta, y

- un módulo de transmisión de la información procesada por la electrónica de control de envío de dicha información al sistema de comunicación. 35

La electrónica de control en la realización preferente del sistema objeto de la invención es un microcontralador.

La unidad de almacenamiento del sistema objeto de la invención está configurada para recopilar toda la información recibida por la unidad de control sobre las operaciones 5 realizadas por las herramientas y además almacena un patrón de operación teórico de las operaciones a realizar para el ensamblado.

La unidad de localización de herramientas del sistema objeto de la invención comprende una única cámara IR de localización de la posición del al menos un emisor-reflector de luz 10 situado en el capuchón de la herramienta, o bien más de una cámara cámara IR de detección de las coordenadas (x, y, z) del al menos un emisor-reflector de luz y la orientación de la herramienta.

Un procedimiento de ensamblado de panel según el sistema descrito anteriormente 15 comprende las siguientes etapas:

A. colocar un panel base sobre el que hay que realizar las operaciones de ensamblado,

B. seleccionar la pieza a ensamblar, y una vez seleccionada, iniciar el ciclo,

C. proyectar por los proyectores una marca posicional sobre el panel base y 20 exponer la herramienta a utilizar,

D. aplicar la herramienta sobre la marca,

E. medir los parámetros de la herramienta mediante los sensores (localización y parámetros de funcionamiento) ,

F. enviar mediante el módulo de transmisión la información obtenida de los 25 sensores una vez procesada dicha información por la electrónica de control,

G. validar la operación realizada,

H. ejecutar las etapas anteriores desde la etapa C hasta la etapa G con una nueva operación cuando la operación ha sido validada y establecer alarma (24) para ejecutar las etapas anteriores desde la etapa C hasta la etapa G con la misma 30 operación cuando dicha operación no ha sido validada,

I. finalizar el procedimiento.

El procedimiento objeto de la invención ofrece la posibilidad de proyectar una ayuda (25) una vez se ha realizado la selección del panel (15) antes del comienzo del ciclo (16) . Para 35

que el sistema (1) proyecte la ayuda por medio de los proyectores (7) el usuario...

Reivindicaciones:

1. Sistema (1) de supervisión y ayuda de las operaciones manuales de ensamblado industrial mediante realidad aumentada, caracterizado por que comprende:

- un bastidor (2) , 5

- un panel base (3) sobre el que se realizan unas operaciones de ensamblado,

- una unidad de control (4) ,

- al menos una herramienta (5) ,

- una unidad de localización de herramientas (8) ,

- una serie de sensores (6) de medición de parámetros de operación de las citadas 10 herramientas (5) ,

- al menos un proyector (7) para la proyección sobre el panel base (3) de información referente a las operaciones a realizar con las herramientas (5) para obtener una pieza final ensamblada,

- un sistema de comunicación (11) , y 15

- una unidad de almacenamiento (9) que recibe información de la unidad de control (4) ,

donde las mediciones hechas por los sensores (6) se envían mediante el sistema de comunicación (11) a la unidad de control (4) que realiza un seguimiento de las operaciones realizadas por las herramientas (5) sobre el panel base (3) a partir de las señales 20 proporcionadas por los sensores (6) .

2. Sistema (1) de supervisión y ayuda de las operaciones manuales de ensamblado industrial mediante realidad aumentada, según la reivindicación 1 caracterizado por que los sensores (6) se incorporan en un capuchón (10) que se sitúa sobre la herramienta (5) . 25

3. Sistema (1) de supervisión y ayuda de las operaciones manuales de ensamblado industrial mediante realidad aumentada, según la reivindicación 2 caracterizado por que el capuchón (10) comprende:

- al menos un circuito de acondicionamiento de la señal emitida por los sensores (6) , 30

- un interruptor de accionamiento de la herramienta,

- una electrónica de control para procesar las señales de los sensores (6) ,

- al menos un emisor-reflector de luz (12) para localización de la herramienta, y

- un módulo de transmisión de la información procesada por la electrónica de control de envío de dicha información al sistema de comunicación (11) . 35

4. Sistema (1) de supervisión y ayuda de las operaciones manuales de ensamblado industrial mediante realidad aumentada, según la reivindicación 1 caracterizado por que la unidad de almacenamiento (9) está configurada para recopilar toda la información recibida por la unidad de control (4) sobre las operaciones realizadas por las herramientas (5) y además almacena un patrón de operación teórico de las operaciones a realizar para el 5 ensamblado.

5. Sistema (1) de supervisión y ayuda de las operaciones manuales de ensamblado industrial mediante realidad aumentada, según cualquiera de las reivindicaciones anteriores caracterizado por que la unidad de localización de herramientas (8) comprende una 10 cámara IR de localización de la posición del al menos un emisor-reflector de luz (12) situado en el capuchón (10) de la herramienta (5) .

6. Sistema (1) de supervisión y ayuda de las operaciones manuales de ensamblado industrial mediante realidad aumentada, según las reivindicaciones 1 a 4 caracterizado por 15 que la unidad de localización de herramientas (8) comprende al menos una cámara IR de detección de las coordenadas (x, y, z) del al menos un emisor-reflector de luz (12) y la orientación de la herramienta (5) .

7. Procedimiento de ensamblado de paneles según el sistema descrito en cualquiera de las 20 reivindicaciones anteriores, caracterizado por que comprende las siguientes etapas:

A. colocar un panel base (14) sobre el que hay que realizar las operaciones de ensamblado,

B. seleccionar el panel a ensamblar (15) , y una vez seleccionado, iniciar el ciclo (16) ,

C. proyectar por los proyectores (7) una marca posicional (17) sobre el panel base 25 (3) y exponer la herramienta (5) a utilizar (18) ,

D. aplicar la herramienta sobre la marca (19) ,

E. medir los parámetros de la herramienta (20) mediante los sensores (6) (localización y parámetros de funcionamiento) ,

F. enviar mediante el módulo de transmisión la información (21) obtenida de los 30 sensores (6) una vez procesada dicha información por la electrónica de control

G. validar la operación realizada (22) ,

H. ejecutar las etapas anteriores desde la etapa C hasta la etapa G con una nueva operación cuando la operación ha sido validada y establecer alarma (24) para ejecutar las etapas anteriores desde la etapa C hasta la etapa G con la misma 35 operación cuando dicha operación no ha sido validada,

I. finalizar el procedimiento (23) .

8. Procedimiento de ensamblado de una pieza con el sistema (1) según la reivindicación 7, caracterizado por que entre la selección del panel a ensamblar (15) y el inicio del ciclo (16) el procedimiento comprende la opción de proyectar una ayuda (25) con la información de las 5 operaciones a realizar para el ensamblado de un panel.

9. Procedimiento de ensamblado de una pieza con el sistema (1) según la reivindicación 7, caracterizado por que la validación de la operación realizada se realiza del siguiente modo:

- detectar la posición de la herramienta (5) sobre el panel (3) por la unidad de 10 localización de herramientas (8) y envío de esta posición a la unidad de control (4) ,

- recibir la posición de la herramienta (5) y la información de los parámetros de funcionamiento de la herramienta (5) por el sistema de comunicación (11) que la envía a la unidad de control (4) ,

- comparar mediante la unidad de control (4) la información de los parámetros de 15 funcionamiento de la herramienta (5) con el patrón de operación teórico a realizar almacenado en la unidad de almacenamiento (9) ,

- validar la operación cuando la operación se ha realizado dentro del patrón teórico de las operaciones a realizar,

- no validar la operación y establecer una alarma cuando la operación no se ha 20 realizado dentro del patrón teórico de las operaciones a realizar.

Patentes similares o relacionadas:

Método y aparato de colocación de pieza de trabajo, del 4 de Marzo de 2020, de MBDA UK LIMITED: Un método para colocar relativamente un circuito integrado y el eje de propagación de un láser u otro haz de energía dirigida durante el mapeo […]

Método de generación de pasos de cinta y aparato para programar una máquina de estratificación de cinta compuesta, del 9 de Octubre de 2013, de THE BOEING COMPANY: Un método implementado por ordenador para definir un paso de cinta compuesta para formar al menos unaporción de una capa de una pieza compuesta, que comprende: aproximar […]

PROCEDIMIENTO Y DISPOSITIVO PARA VARIAR EL INTERVALO DE INTERVENCION DE UN UTIL EN UNA BANDA DE MATERIAL PASANTE., del 1 de Marzo de 2007, de REXROTH INDRAMAT GMBH: Procedimiento para la variación del intervalo de intervención de un útil , dispuesto en posición no radial en al menos un cilindro rotativo asignado […]

MAQUINA DE ELECTROEROSION CON ALAMBRE Y PROCEDIMIENTO PARA SU FUNCIONAMIENTO., del 16 de Abril de 2005, de AGIE SA: LA INVENCION SE REFIERE A UN PROCEDIMIENTO PARA MOVER CABEZALES DE GUIA , EN SU CASO DE UNA PIEZA DE TRABAJO , DE UNA MAQUINA DE ELECTROEROSIONADO POR ALAMBRE A LO […]

PROCEDIMIENTO PARA LA MECANIZACION DE PIEZAS DE TRABAJO POR LEVANTAMIENTO DE MATERIAL., del 16 de Abril de 2003, de EIDGENISSISCHE TECHNISCHE HOCHSCHULE ZURICH: Procedimiento para mecanización por levantamiento de material de la superficie de una pieza de trabajo con una herramienta, donde la herramienta está guiada sobre la pieza […]

PROCEDIMIENTO PARA GENERAR VALORES TEORICOS PARA UNA MAQUINA CONTROLADA NUMERICAMENTE., del 16 de Abril de 2003, de ROBERT BOSCH GMBH: Procedimiento para generar valores teóricos para una máquina controlada numéricamente a lo largo de una curva de intersección preferentemente tridimensional, que aparece […]

SISTEMA DE PRODUCCION VERSATIL., del 16 de Diciembre de 2001, de PFU LIMITED: LA PRESENTE INVENCION HACE REFERENCIA A UN SISTEMA DE PRODUCCION VERSATIL Y UN METODO PARA OPERAR EL SISTEMA. EL PRESENTE SISTEMA ESTA RELACIONADO EN PARTICULAR CON LOS METODOS […]

METODO PARA FRESAR RANURAS EN PIEZAS DE TRABAJO TALADRADAS, del 15 de Septiembre de 2010, de VIGEL S.P.A.: Método para fresar ranuras en piezas de trabajo taladradas, en el que una unidad de control numérico compatible con la DIN66025 se programa para mover un árbol que es portador […]

METODO PARA FRESAR RANURAS EN PIEZAS DE TRABAJO TALADRADAS, del 15 de Septiembre de 2010, de VIGEL S.P.A.: Método para fresar ranuras en piezas de trabajo taladradas, en el que una unidad de control numérico compatible con la DIN66025 se programa para mover un árbol que es portador […]