METODO PARA FRESAR RANURAS EN PIEZAS DE TRABAJO TALADRADAS.

Método para fresar ranuras en piezas de trabajo taladradas, en el que una unidad de control numérico compatible con la DIN66025 se programa para mover un árbol que es portador de una fresa de disco a una posición dentro del taladro en la que el borde de corte de la fresa de disco está cerca de la pared del taladro en una posición axial deseada y para,

a continuación, mover el árbol a lo largo de un recorrido plano preestablecido con el fin de cortar una ranura en la pared del taladro.

caracterizado porque dicha unidad de control se programa para determinar dicho recorrido plano mediante las siguientes etapas:

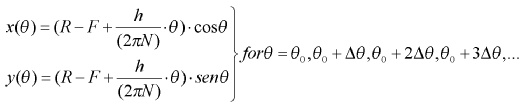

- emitir una secuencia de instrucciones para provocar desplazamientos rectos del árbol entre puntos sucesivos definidos por coordenadas rectangulares x, y que se calculan mediante las ecuaciones:

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06425400.

Solicitante: VIGEL S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIALE DEI MARTIRI 68,I-10071 BORGARO TORINESE (TORI.

Inventor/es: GIOVANELLI, GIAN LUCA, GAY,ANDREA.

Fecha de Publicación: .

Fecha Solicitud PCT: 14 de Junio de 2006.

Fecha Concesión Europea: 28 de Abril de 2010.

Clasificación Internacional de Patentes:

- B23Q15/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23Q PARTES CONSTITUTIVAS, DISPOSITIVOS O ACCESORIOS DE MAQUINAS HERRAMIENTAS, p. ej. DISPOSITIVOS PARA COPIAR O CONTROLAR (herramientas del tipo utilizado en tornos o máquinas de agujerear B23B 27/00 ); MAQUINAS HERRAMIENTAS DE UTILIZACION GENERAL, CARACTERIZADAS POR LA ESTRUCTURA DE CIERTAS PARTES CONSTITUTIVAS O DISPOSITIVOS; COMBINACIONES O ASOCIACIONES DE MAQUINAS PARA TRABAJAR EL METAL NO DESTINADAS A UN TRABAJO EN PARTICULAR. › B23Q 15/00 Control automático o regulación del movimiento de avance, de la velocidad de corte o de la posición tanto de la herramienta como de la pieza. › Control o regulación de la orientación de la herramienta con relación a la pieza.

- G05B19/18B4

- G05B19/4103 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › Interpolación digital.

Clasificación PCT:

- B23Q15/14 B23Q 15/00 […] › Control o regulación de la orientación de la herramienta con relación a la pieza.

- G05B19/41 G05B 19/00 […] › caracterizado por la interpolación, p. ej. por el cálculo de puntos intermedios entre los puntos extremos programados para definir el recorrido a seguir y la velocidad del desplazamiento a lo largo de ese recorrido (G05B 19/25, G05B 19/31, G05B 19/37, G05B 19/39, G05B 19/40 tienen prioridad).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Método para fresar ranuras en piezas de trabajo taladradas.

La presente invención se refiere a un método para fresar ranuras en piezas de trabajo taladradas por medio de una fresa de disco giratorio movida a lo largo de un recorrido en torno al taladro bajo el control de una unidad de control numérico.

Las unidades convencionales de control numérico están diseñadas para obedecer un conjunto de instrucciones predefinidas, y entre las mismas predominan las instrucciones para mover una herramienta o cabezal portafresas a lo largo o bien de un recorrido recto o bien de un arco circular, a una velocidad preestablecida, entre dos puntos definidos en tres coordenadas rectangulares. Por lo tanto, cada vez que se desea un tipo diferente de movimiento, el mismo se debe descomponer en una sucesión de segmentos rectos o circulares. Para cada uno de estos segmentos, el control establecerá un patrón por el cual el árbol de la herramienta en primer lugar se acelerará hasta la velocidad deseada de movimiento, a continuación se mantendrá a una velocidad constante durante la parte central de su desplazamiento, y finalmente se desacelerará hasta pararse durante la última parte del segmento.

Se conoce bien el fresado de ranuras circulares en la pared de un taladro cilíndrico, en su mayoría como asientos para juntas tóricas o anillos elásticos, por medio de una fresa de disco que se hace orbitar o girar en torno a las superficies internas de manera que los dientes de la fresa corten el metal a una profundidad deseada. El control numérico de la máquina herramienta se programa por lo tanto para mover la herramienta hacia delante a lo largo del eje del taladro hacia la posición axial de la ranura deseada; a continuación, para mover la herramienta a lo largo de un recorrido radial recto hasta que dé un bocado en el material de la pared a la profundidad deseada de la ranura; a continuación, para hacer girar la herramienta a lo largo de un recorrido circular con el fin de cortar la ranura; y finalmente para mover la herramienta de vuelta a una posición axial a lo largo de un recorrido radial recto similar cuando se ha completado la revolución en torno al taladro.

Con el procedimiento anterior de ranurado, la ranura en general se corta extrayendo una capa de viruta que tiene el mismo grosor que la profundidad deseada de la ranura. La extracción de una viruta tan gruesa en una sola pasada somete al vástago de la herramienta a esfuerzos considerables de torsión y flexión, que son de naturaleza vibratoria, debido a los dientes discontinuos. Estos esfuerzos tienen un efecto negativo sobre la calidad del acabado de la ranura y además someten a los dientes de corte a un desgaste considerable, lo cual da como resultado un acortamiento de la vida de la herramienta y un acabado rugoso de la ranura. Si se desea, particularmente en el caso de una ranura muy profunda, cortar la ranura en dos o más pasadas, entonces se debe efectuar repetidamente el mismo procedimiento que anteriormente (es decir, recorrido de aproximación, recorrido circular, recorrido de retroceso), con diámetros crecientes, aunque con una pérdida considerable del tiempo de procesado.

Por otra parte, cuando la fresa de disco se aproxima a la pared, sus dientes se encuentran bruscamente con una resistencia tanto tangencial como radial del material de la pieza de trabajo, dando origen a un esfuerzo tanto de torsión como de flexión que actúa sobre su vástago. Como el vástago de la herramienta tiene una rigidez limitada, el mismo se desviará así en un grado pequeño aunque no despreciable y, posteriormente, se relajará cuando la herramienta comience a seguir un recorrido tangencial a la pared a medida que corta la ranura. Estas fluctuaciones dan origen a protuberancias o irregularidades en la ranura, que se combinan con los defectos antes mencionados.

Para minimizar los defectos anteriores, se ha propuesto que la fresa de disco siga un recorrido semicircular, en lugar de recto, en su aproximación a la pared del taladro, de manera que la herramienta ataque el material con un ángulo agudo; además se sigue un recorrido semicircular similar cuando se retira la herramienta. Aunque esta maniobra así conduce a una transición más gradual y resulta sencilla de implementar en una unidad de control convencional, presenta solamente una influencia favorable moderada sobre las protuberancias provocadas por el contacto inicial entre la herramienta y la pieza de trabajo, y no remedia el inconveniente de los esfuerzos en los que incurre la fresa de disco durante el mecanizado de una sola pasada y de corte profundo.

El documento US 2005/0246052 da a conocer un método para calcular un recorrido espiral de una herramienta para una fresa mediante el cual una región circular se puede fresar en pasadas sucesivas. El método usa pares de semicírculos que no son concéntricos con respecto al centro de la geometría circular. No obstante, las matemáticas del método son complejas, y requieren que se programe de forma especial un ordenador de aplicación general. Por otra parte, las transiciones entre los semicírculos siguen acarreando discontinuidades que afectan negativamente a la calidad de acabado del área fresada. En el documento US 4.704.688 se da a conocer un método de interpolación similar, que implica nuevamente un nivel considerable de esfuerzo de cálculo, y no parece ser ejecutable en una unidad de control convencional. Finalmente, ninguno de los métodos afronta el problema antes mencionado del encuentro brusco de la herramienta con la pared del taladro.

El objetivo principal de la presente invención es por lo tanto proporcionar un método para controlar fresas de disco con el fin de fresar ranuras en piezas de trabajo taladradas, por medio de unidades de control convencionales y con una precisión más elevada y un acabado mejor que los que se pueden obtener con técnicas de control convencio-nales.

Otro objetivo de la invención es que el método anterior no implique un consumo exagerado de tiempo de mecanización.

Otro objetivo de la invención es que el método anterior permita cortar fácilmente una ranura en varias pasadas con profundidades crecientes, de manera que el esfuerzo probado sobre la herramienta se mantenga bajo, y se prolongue la vida de la misma.

Un objetivo adicional consiste en proporcionar un método que sea sencillo de implementar en una unidad convencional de control numérico según la norma en vigor DIN 66025, por medio de instrucciones comunes.

Los objetivos anteriores, así como otros objetivos y ventajas que se pondrán de manifiesto a partir de la siguiente descripción, se logran con la invención en un método para fresar ranuras en piezas de trabajo taladradas, que presenta las características enumeradas en la reivindicación 1, mientras que las otras reivindicaciones exponen otras características ventajosas, aunque secundarias de la invención.

A continuación se describirá más detalladamente la invención en referencia a una realización preferida, no exclusiva, mostrada a título de ejemplo no limitativo en los dibujos adjuntos, en los cuales:

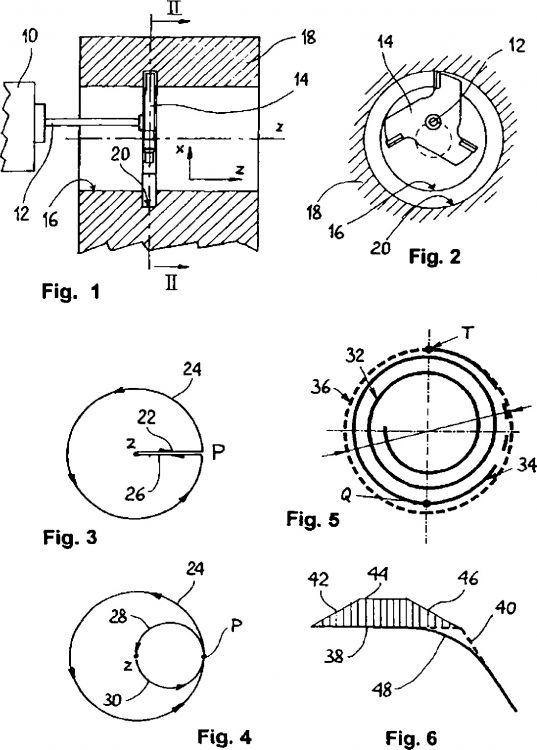

la fig. 1 es una vista esquemática, en sección transversal axial, de una fresa de disco a medida que la misma corta una ranura circular en una pieza de trabajo taladrada;

la fig. 2 es una vista en sección transversal realizada a lo largo de las líneas II-II de la fig. 1;

la fig. 3 es una vista esquemática en un plano en ángulo recto con respecto a la vista de la fig, 1, que muestra el recorrido seguido por la fresa de disco para cortar una ranura en la pared del taladro, según la técnica anterior;

la fig. 4 es una vista similar a la fig. 3, que muestra un recorrido modificado según la técnica anterior,

la fig. 5 es una vista similar a la fig. 3, que muestra el recorrido seguido por la fresa de disco según las enseñanzas de la invención;

la fig. 6 es un diagrama que muestra una parte de un recorrido de una herramienta según las enseñanzas de la invención.

En referencia las figs. 1 y 2, un cabezal portafresas 10 de una máquina herramienta no mostrada tiene un árbol giratorio 12 en el que se monta una fresa 14 de disco de tres dientes. El cabezal portafresas se ha movido previamente para situar la fresa de disco coaxialmente dentro de un taladro 16 realizado en una pieza 18 de trabajo que tiene un radio R, en una posición a lo largo del eje z en la que, en la pared del taladro 16, se va a fresar una ranura circular 20 que tiene una profundidad h. Bajo el control de una unidad de control numérico (no mostrada), el cabezal...

Reivindicaciones:

1. Método para fresar ranuras en piezas de trabajo taladradas, en el que una unidad de control numérico compatible con la DIN66025 se programa para mover un árbol que es portador de una fresa de disco a una posición dentro del taladro en la que el borde de corte de la fresa de disco está cerca de la pared del taladro en una posición axial deseada y para, a continuación, mover el árbol a lo largo de un recorrido plano preestablecido con el fin de cortar una ranura en la pared del taladro.

caracterizado porque dicha unidad de control se programa para determinar dicho recorrido plano mediante las siguientes etapas:

- emitir una secuencia de instrucciones para provocar desplazamientos rectos del árbol entre puntos sucesivos definidos por coordenadas rectangulares x, y que se calculan mediante las ecuaciones:

en las que

hasta que se alcanza un punto pre-final (Q) en el que dicho borde de corte está a una distancia menor que h/N con respecto al fondo deseado de la ranura;

- emitir instrucciones ADIS respectivas de forma alternada con las instrucciones anteriores de desplazamiento recto para fusionar cada uno de dichos desplazamientos rectos con el siguiente;

- provocar que el árbol siga un recorrido de fusión desde dicho punto pre-final (Q) a un punto final (T) que se sitúa en un círculo que tiene un radio R - F + h;

- provocar que el árbol siga un recorrido circular final coaxial al taladro con radio R - F + h y que se prolonga durante un circulo completo desde dicho punto final (T).

2. Método de la reivindicación 1, caracterizado porque dicho recorrido de fusión es un arco circular desde el punto pre-final (Q) al punto final (T) y que tiene una tangente común con dicho recorrido circular final.

3. Método de la reivindicación 2, caracterizado porque dicho arco circular es un semicírculo que tiene su centro situado en un diámetro del taladro que pasa a través del punto final (T).

4. Método de cualquiera de las reivindicaciones 1 a 3, caracterizado porque dichas instrucciones ADIS se parametrizan con un valor que es aproximadamente la mitad del producto de la suma del radio del taladro (R) y el incremento de profundidad (h/n) en cada paso por dicho paso angular predeterminado (??).

Patentes similares o relacionadas:

Aparato de control numérico, del 13 de Junio de 2018, de MITSUBISHI ELECTRIC CORPORATION: Un dispositivo de control numérico dispuesto para llevar a cabo una mecanización sobre una pieza de trabajo mientras se mueve una herramienta y la pieza […]

Dispositivo de control numérico, del 6 de Abril de 2016, de MITSUBISHI ELECTRIC CORPORATION: Un dispositivo de control numérico mediante el cual se realiza el mecanizado en un objeto de mecanizado mientras se mueve una herramienta […]

PROCEDIMIENTO PARA EL RECTIFICADO DE PIEZAS CON FORMA DE BARRA, MAQUINA RECTIFICADORA PARA LLEVAR A CABO EL PROCEDIMIENTO Y CELDA DE RECTIFICADO EN DISPOSICION GEMELA, del 19 de Febrero de 2010, de ERWIN JUNKER GRINDING TECHNOLOGY A.S: Procedimiento para el rectificado de piezas con forma de barra que poseen una sección transversal no redonda formada por líneas rectas y/o curvas y lados […]

PROCEDIMIENTO PARA EL RECTIFICADO DE PIEZAS CON FORMA DE BARRA, MAQUINA RECTIFICADORA PARA LLEVAR A CABO EL PROCEDIMIENTO Y CELDA DE RECTIFICADO EN DISPOSICION GEMELA, del 19 de Febrero de 2010, de ERWIN JUNKER GRINDING TECHNOLOGY A.S: Procedimiento para el rectificado de piezas con forma de barra que poseen una sección transversal no redonda formada por líneas rectas y/o curvas y lados […]

PROCEDIMIENTO PARA EL REVESTIMIENTO AUTOMATICO DE PIEZAS DE TRABAJO, PPOR EJEMPLO DE CARROCERIAS DE VEHICULOS., del 1 de Marzo de 2004, de DURR SYSTEMS GMBH: EN EL REVESTIMIENTO AUTOMATICO DE PIEZAS DE TRABAJO, P.EJ., CARROCERIAS DE VEHICULOS DE MOTOR, QUE UN TRANSPORTADOR HACE PASAR EN SERIE POR AL MENOS DOS DISPOSITIVOS […]

PROCEDIMIENTO PARA EL CONTROL LOCAL DE UNA UNIDAD DE ACCIONAMIENTO A MOTOR., del 1 de Abril de 2002, de HEESEMANN, JURGEN, DIPL.-ING.: LA INVENCION SE REFIERE AL CONTROL DESCENTRALIZADO DEL ACCIONAMIENTO DE UN MOTOR , AL QUE UN CONTROL CENTRALIZADO SEÑALA ORDENES DE MOVIMIENTO EN FORMA […]

PROCEDIMIENTO Y DISPOSICION PARA EL CONTROL DE UNA PLURALIDAD DE HERRAMIENTAS DE PULVERIZACION PARA EL RECUBRIMIENTO DE SUPERFICIES DE VEHICULOS O DE PARTES DE LOS MISMOS., del , de CEGELEC AEG ANLAGEN- UND AUTOMATISIERUNGSTECHNIK GMBH: LA MATERIA OBJETIVO DE LA INVENCION ES UN PROCESO PARA EL CONTROL DE UNA MULTIPLICIDAD DE HERRAMIENTAS DE APLICACION PARA RECUBRIMIENTO SUPERFICIAL DE VEHICULOS […]

ESMERILADO CON ACELERACION DE EJE MAXIMA, del 16 de Diciembre de 1998, de SIEMENS AKTIENGESELLSCHAFT: LA INVENCION SE REFIERE A UN PROCESO PARA RECTIFICADO DE ZONAS NO TANGENCIALES EN CONTORNOS (K) PROGRAMADOS, EN PARTICULAR PARA UTILIZACION […]

UN DISPOSITIVO PARA LA GENERACION DE MAGNITUDES DE GUIA PARA CIRCUITOS REGULADORES DE UNA MAQUINA CON CONTROL NUMERICO, del 1 de Julio de 2007, de DR. JOHANNES HEIDENHAIN GMBH: Disposición para la generación de magnitudes de guía para circuitos reguladores de una máquina con control numérico, compuesta por una unidad de interpolación para […]

UN DISPOSITIVO PARA LA GENERACION DE MAGNITUDES DE GUIA PARA CIRCUITOS REGULADORES DE UNA MAQUINA CON CONTROL NUMERICO, del 1 de Julio de 2007, de DR. JOHANNES HEIDENHAIN GMBH: Disposición para la generación de magnitudes de guía para circuitos reguladores de una máquina con control numérico, compuesta por una unidad de interpolación para […]