PROCEDIMIENTO Y MÁQUINA PARA LA OBTENCIÓN DE FIBRA A PARTIR DE HOJAS.

Procedimiento y máquina para la obtención de fibra a partir de hojas.

El procedimiento comprende las etapas de: transporte de las hojas (20) mediante unos medios de transporte (1); sujeción de dichas hojas (20) en dichos medios de sujeción (2); raspado lineal para dejar planas dichas hojas (20) en un primer módulo de raspado (4); raspado rotativo de dichas hojas (20) para la eliminación de residuos de dichas hojas (20) en un segundo módulo de raspado (10); separación de la fibra del resto de las hojas (20); y depósito de dicha fibra y de las hojas (20) para su recogida.

La máquina comprende: medios de transporte (1) y de sujeción (2) de las hojas (20); un primer módulo de raspado (4); un segundo módulo de raspado (10); unos medios de corte (14); y unos medios de arrastre (15) de las fibras al exterior de la máquina.

Permite obtener la fibra de una manera automatizada, con el consiguiente beneficio económico respecto a su productividad.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330611.

Solicitante: CELULOSA DE LEVANTE, S.A.

Nacionalidad solicitante: España.

Inventor/es: MONZON VERONA,MARIO DOMINGO, MARRERO ALEMAN,MARIA DOLORES, HERNANDEZ CASTELLANO,PEDRO MANUEL, BENITEZ VEGA,ANTONIO NIZARDO, ORTEGA GARCIA,FERNANDO, SUAREZ GARCIA,Luis Adargoma, PESTANA GUILLEN,Jesus David, ORTEGA MEDINA,Zaida, DIAZ PADILLA,Noelia, PAZ HERNANDEZ,Ruben, CASAS FERNANDEZ,Adrián, ARTAL CORREAS,Gerardo.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D04H1/00 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas.

Fragmento de la descripción:

Procedimiento y máquina para la obtención de fibra a partir de hojas

La presente invención se refiere a un procedimiento y a una máquina para la obtención de fibra a partir de hojas, en particular a partir de hojas de las especies vegetales pertenecientes a la familia de las musáceas, agaveceas y bromeliáceas.

Antecedentes de la invención

Las fibras de de hojas de las especies vegetales pertenecientes a la familia de las musáceas, agaveceas y bromeliáceas, por ejemplo, de platanera, actualmente son un material orgánico completamente natural de gran utilidad. Por ejemplo, se ha comprobado que la mezcla de material orgánico con polímeros es una alternativa viable para aumentar la capacidad de degradación de los plásticos y reducir el impacto sobre el medio ambiente, pudiendo aportar además mejoras en las características mecánicas del producto.

Un ejemplo de dicho material orgánico que se puede utilizar como refuerzo es la fibra de la platanera.

Un inconveniente del uso de la fibra de la platanera para finalidades industriales es el coste para su obtención, ya que, en la actualidad, la maquinaria que se utiliza para la extracción de fibra de platanera es semiautomatizada, lo que implica una baja productividad que afecta a los costes de obtención de la fibra.

Por lo tanto, es evidente la necesidad de una máquina y un procedimiento que permita obtener la fibra de las hojas de las especies vegetales pertenecientes a la familia de las musáceas, agaveceas y bromeliáceas de una manera lo más automatizada posible, de manera que su productividad sea la adecuada para una aplicación industrial.

Descripción de la invención

Con el procedimiento y la máquina de la invención se consiguen resolver los inconvenientes citados, presentando otras ventajas que se describirán a continuación.

Según un primer aspecto, la presente invención se refiere a un procedimiento para la

obtención de fibra a partir de hojas, que se caracteriza porque comprende las etapas de:

- transporte de las hojas mediante unos medios de transporte;

- sujeción de dichas hojas en dichos medios de transporte;

- raspado lineal para dejar planas dichas hojas;

- raspado rotativo de dichas hojas para la eliminación de residuos de dichas hojas;

- separación de la fibra del resto de la hoja; y

- depósito de dicha fibra y del resto de la hoja de las hojas para su recogida selectiva.

Ventajosamente, la separación de la fibra del resto de la hoja que se queda por su sujeción se realiza mediante corte.

Además, preferentemente, para facilitar la entrada de las hojas a un módulo de raspado rotativo, se curvan dichas hojas, y la entrada al primer y segundo módulos de raspado se realiza de manera lateral o transversal a la dirección de raspado, de manera continua.

Según un segundo aspecto, la presente invención se refiere a una máquina para la obtención de fibra a partir de hojas, que se caracteriza porque comprende:

- medios de transporte y de sujeción de las hojas;

- un primer módulo de raspado donde se realiza un raspado lineal de las hojas;

- un segundo módulo de raspado donde se realiza un raspado rotativo de las hojas; y

- unos medios de corte donde se realiza la separación de la fibra de dichos medios de transporte y de sujeción; y

- unos medios de arrastre de las fibras al exterior de la máquina.

Según una realización preferida, dichos medios de transporte y de sujeción son unas

cadenas provistas de una pluralidad de mordazas complementarias, siendo ajustable la separación entre dos mordazas complementarias.

Preferentemente, dichas mordazas comprenden un dentado, y están divididas por tramos en dichas cadenas, siendo los extremos de dichos tramos curvados y complementarios con los tramos adyacentes.

Según una realización preferida, dicho primer módulo de raspado comprende dos planos de cuchillas desplazables, uno colocado al lado del otro, y la distancia y/o el ángulo entre dichos planos de cuchillas es ventajosamente variable.

Según una realización preferida, dicho segundo módulo de raspado comprende una superficie curvada, un elemento de empuje, que empuja las hojas contra dicha superficie curvada y un rotor provisto de una pluralidad de cuchillas, cuyas cuchillas raspan las hojas colocadas entre el rotor y la superficie curvada, siendo la separación entre el rotor y la superficie curvada ventajosamente variable.

Según una realización preferida, dichos medios de corte comprenden dos cuchillas giratorias poligonales, realizándose el corte de las fibras al cruzarse entre sí, por ejemplo, dichas cuchillas giratorias pueden ser hexagonales.

Además, preferentemente, dichos medios de arrastre comprenden unas bandas móviles, aunque podrían comprender cualesquiera medios adecuados para arrastrar las fibras limpias fuera de la máquina.

Con el procedimiento y la máquina según la presente invención se consigue la principal ventaja de que se puede obtener la fibra de una manera automatizada, con el consiguiente beneficio económico respecto a su productividad.

Breve descripción de los dibujos

Para mejor comprensión de cuanto se ha expuesto, se acompañan unos dibujos en los que, esquemáticamente y tan sólo a título de ejemplo no limitativo, se representa un caso práctico de realización.

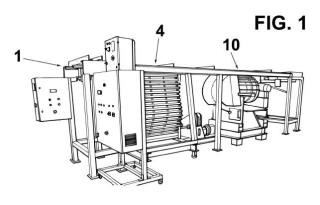

La figura 1 es una vista en perspectiva de la máquina según la presente invención;

La figura 2 es una vista esquemática frontal de una de las mordazas de la máquina según la presente invención, donde se puede apreciar la separación ajustable entre dos mordazas complementarias;

La figura 3 es una vista esquemática lateral de dos tramos de mordazas de la máquina según la presente invención, donde se puede apreciar los extremos curvados de dichos tramos;

La figura 4 es una vista en perspectiva del primer módulo de raspado de la máquina según la presente invención;

La figura 5 es una vista el alzado lateral del segundo módulo de raspado de la máquina según la presente invención;

La figura 6 es una vista esquemática en alzado de los medios de corte de la máquina según la presente invención; y

La figura 7 es una vista en planta de los medios de arrastre de la máquina según la presente invención.

Descripción de una realización preferida

En primer lugar, debe indicarse que las hojas a partir de las cuales se obtiene la fibra son hojas de las especies vegetales pertenecientes a la familia de las musáceas, agaveceas y bromeliáceas, por ejemplo, plátano (musa paradisiaca), abacá (musa textilis), sisal (agave sisalana), piña (ananas cosmosus), curauá (ananas erectifolius), etc.

En la figura 1 se representa una vista en perspectiva de la máquina de la presente invención, que comprende un par de cadenas 1 provistas de una pluralidad de mordazas 2 complementarias. Dichas cadenas 1 transportan las mordazas 2 a lo largo de toda la máquina, y dichas mordazas 2 sujetan las hojas 20 para su paso a los largo de los componentes de la máquina que se describirán a continuación.

Dichas mordazas 2 están divididas por tramos y su separación respecto al otro tramo complementario es variable para adaptarse a las dimensiones de las hojas 20, tal como se puede apreciar en la figura 2. Además, los tramos que forman dichas mordazas tienen sus

extremos 3 curvados, de manera que sus extremos 3 son complementarios con los extremos de los tramos adyacentes, tal como se puede apreciar en la figura 3.

Una vez sujetas las hojas 20 mediante las mordazas 2, éstas son transportadas a un primer módulo de raspado, indicado en general mediante la referencia numérica 4, donde se realiza un raspado lineal, cuya finalidad es la de eliminar la curvatura de las hojas 20, mediante la eliminación de la capa cóncava, de manera que se obtiene una hoja 20 plana.

Dicho raspado lineal se realiza mediante dos planos de cuchillas móviles 5, colocándose las hojas 20 entre dichos dos planos de cuchillas 5, de manera que al moverse dichas cuchillas 5 (mediante un motor 9) se realizará el raspado lineal. Debe indicarse que la distancia y/o el ángulo entre dichos planos de cuchillas 5 son variables para ajustarse a las dimensiones de las hojas 20.

La entrada al primer y segundo módulos de raspado 4, 10 se realiza preferentemente de manera lateral o transversal a la dirección de raspado, de manera continua.

La distancia y/o el ángulo entre dichos planos de cuchillas 5 pueden variarse mediante tres ejes 6, 7, 8.

Una vez se ha realizado dicho raspado lineal, las hojas 20 son transportadas a un segundo módulo de raspado, indicado en general...

Reivindicaciones:

1. Procedimiento para la obtención de fibra a partir de hojas, caracterizado porque comprende las etapas de:

- transporte de las hojas (20) mediante unos medios de transporte (1);

- sujeción de dichas hojas (20) en dichos medios de sujeción (2);

- raspado lineal para dejar planas dichas hojas (20) en un primer módulo de raspado (4);

- raspado rotativo de dichas hojas (20) para la eliminación de residuos de dichas hojas (20) en un segundo módulo de raspado (10);

- separación de la fibra del resto de las hojas (20); y

- depósito de dicha fibra y de las hojas (20) para su recogida.

2. Procedimiento para la obtención de fibra a partir de hojas según la reivindicación 1, en el que dicha separación de la fibra del resto de las hojas (20) se realiza mediante corte.

3. Procedimiento para la obtención de fibra a partir de hojas según la reivindicación 1, en el que antes de dicho raspado rotativo se curvan dichas hojas (20).

4. Procedimiento para la obtención de fibra a partir de hojas según la reivindicación 1, en el que la entrada al primer y segundo módulos de raspado (4, 10) se realiza de manera lateral o transversal a la dirección de raspado, de manera continua.

5. Máquina para la obtención de fibra a partir de hojas, caracterizada porque comprende:

- medios de transporte (1) y de sujeción (2) de las hojas (20);

- un primer módulo de raspado (4) donde se realiza un raspado lineal de las hojas (20);

- un segundo módulo de raspado (10) donde se realiza un raspado rotativo de las hojas (20);

- unos medios de corte (14) donde se realiza la separación de la fibra de dichos medios de transporte (1) y de sujeción (2); y

- unos medios de arrastre (15) de las fibras al exterior de la máquina.

6. Máquina para la obtención de fibra a partir de hojas según la reivindicación 5, en la que dichos medios de transporte y de sujeción son unas cadenas (1) provistas de una pluralidad de mordazas (2) complementarias entre sí.

7. Máquina para la obtención de fibra a partir de hojas según la reivindicación 6, en la que la separación entre dos mordazas (2) complementarias es ajustable.

8. Máquina para la obtención de fibra a partir de hojas según la reivindicación 6, en la que dichas mordazas (2) están divididas por tramos en dichas cadenas (1), siendo los extremos (3) de dichos tramos curvados y complementarios con los tramos adyacentes.

9. Máquina para la obtención de fibra a partir de hojas según la reivindicación 5, en la que dicho primer módulo de raspado (4) comprende dos planos de cuchillas (5) desplazables, uno colocado al lado del otro.

10. Máquina para la obtención de fibra a partir de hojas según la reivindicación 9, en la que la distancia y/o el ángulo entre dichos planos de cuchillas (5) es variable.

11. Máquina para la obtención de fibra a partir de hojas según la reivindicación 5, en la que dicho segundo módulo de raspado (10) comprende una superficie curvada (12), un elemento de empuje (13), que empuja las hojas (20) contra dicha superficie curvada (12) y un rotor (11) provisto de una pluralidad de cuchillas, cuyas cuchillas raspan las hojas (20) colocadas entre el rotor (11) y la superficie curvada (12).

12. Máquina para la obtención de fibra a partir de hojas según la reivindicación 11, en la que la separación entre el rotor (11) y la superficie curvada (12) es variable.

13. Máquina para la obtención de fibra a partir de hojas según la reivindicación 5, en la que dichos medios de corte comprenden dos cuchillas giratorias poligonales (14), realizándose el corte de las fibras al cruzarse entre sí.

14. Máquina para la obtención de fibra a partir de hojas según la reivindicación 13, en la que dichas cuchillas giratorias (14) son hexagonales.

15. Máquina para la obtención de fibra a partir de hojas según la reivindicación 5, en la que 5 dichos medios de arrastre comprenden unas bandas móviles (15).

Patentes similares o relacionadas:

Partículas poliméricas, del 29 de Abril de 2020, de Canco Hungary Investment Ltd: Un artículo polimérico que comprende capas de polímero sucesivas, que comprenden: (a) una primera capa de polímero que comprende un material polimérico orientado; […]

Esteras de fibra mineral, del 8 de Abril de 2020, de ROCKWOOL INTERNATIONAL A/S: Procedimiento de fabricación de una estera que presenta una superficie exterior ablandada, que comprende fabricar una estera que comprende una retícula de […]

Material no tejido, del 20 de Marzo de 2020, de ANTONIO MORÓN DE BLAS, S.L: 1. Material no tejido, caracterizado porque está formado a partir de 15-45%, en masa, de polímero de maíz (ácido poliláctico); 30-50% de poliéster; […]

Paneles de yeso adecuados para áreas mojadas o húmedas, del 1 de Enero de 2020, de Etex Building Performance International SAS: Un panel de yeso que comprende un núcleo de yeso con al menos un lado cubierto por una lámina fibrosa que comprende, como mínimo, una capa de una tela no tejida […]

Producto textil, método para producir el producto textil y usos del producto textil, del 25 de Septiembre de 2019, de Ditf Deutsche Institute Für Textil- Und Faserforschung Stuttgart: Producto textil, que comprende fibras de soporte y fibras de union, caracterizado por el hecho de que las fibras de soporte presentan una mezcla polimerica con […]

Proceso y aparato para depositar por vía húmeda materiales no tejidos, del 10 de Julio de 2019, de Essity Hygiene and Health Aktiebolag: Proceso de producción de un material de hoja no tejido de fibras naturales y/o artificiales, que comprende: a) proporcionar una suspensión de tres fases (gas-líquido-sólido) […]

Láminas y paneles de yeso adecuados para zonas mojadas o húmedas, del 16 de Mayo de 2019, de Ahlstrom-Munksjö OYJ: Lámina fibrosa para un panel de yeso que comprende, como mínimo, una capa de una tela no tejida y una composición aglutinante, en la que: […]

Parte de carrocería exterior alternativa, del 12 de Abril de 2019, de Autoneum Management AG: La parte de carrocería exterior para un vehículo, con una capa estructural porosa fibrosa, en donde la capa estructural porosa fibrosa se compone de fibras […]