PROCEDIMIENTO PARA LA OBTENCIÓN DE MÚLTIPLES CAPAS DE SILICIO CRISTALINO A PARTIR DE UNA OBLEA DE SILICIO.

Procedimiento para la obtención de múltiples capas de silicio cristalino a partir de una oblea de silicio.

Se divulga un método y sistema para la fabricación de multicapas de silicio cristalino a partir de una oblea de silicio por el cual se puede controlar el grosor de las distintas capas para que varíe desde la escala de cientos de nanómetros a la escala de decenas de micrómetros. El método de fabricación comprende etapas de litografía, de ataques electroquímicos, y recristalización de la oblea al mismo tiempo que se controlan los parámetros de reacción.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230921.

Solicitante: UNIVERSITAT POLITECNICA DE CATALUNYA.

Nacionalidad solicitante: España.

Inventor/es: HERNANDEZ GARCIA,DAVID, ALCUBILLA GONZALEZ,RAMON, TRIFONOV,Trifon, GARÍN ESCRIVÁ,Moisés.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B33/02 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 33/00 Silicio; Sus compuestos (C01B 21/00, C01B 23/00 tienen prioridad; persilicatos C01B 15/14; carburos C01B 32/956). › Silicio (formación de monocristales o de materiales policristalinos homogéneos de estructura determinada C30B).

Fragmento de la descripción:

Procedimiento para la obtención de múltiples capas de silicio cristalino a partir de una oblea de silicio

CAMPO DE LA INVENCION

La presente invención se refiere a un procedimiento para la obtención de un número predeterminado de capas finas de silicio cristalino a partir de obleas de silicio.

ANTECEDENTES DE LA INVENCION

El silicio cristalino tiene una gran importancia en la sociedad moderna ya que tiene una gran variedad de aplicaciones en los campos de la electrónica y la fotovoltaica, entre otros. Los métodos actuales en fase de producción para la obtención de obleas de silicio, implementados por compañías como WACKER-SCHOTT, no permiten reducir el grosor de las mismas por debajo de 100µm. Para la obtención de capas más finas, que tengan un grosor por debajo de los 100µm, se han propuesto diversos métodos aún en fase de desarrollo.

Uno de los métodos propuestos la compañía SIGEN, (está basado en la implantación de hidrógeno en un lingote de silicio cristalino, las zonas implantadas actúan como planos de corte permitiendo separar la capa. La capa resultante se sitúa entre los 50 y los 100µm de espesor. Para conseguir una segunda capa hay que repetir el mismo proceso.

En otra propuesta reciente la compañía ASTROWATT, describe un proceso de depósito de una capa de metal sobre una oblea de silicio cristalino típicamente de 1mm de grosor que, mediante estrés térmico, induce tensión en la frontera metal-semiconductor y permite el quebrado de la oblea inicial en una fina capa de 25µm de espesor. El material obtenido incluye impurezas metálicas y si hay que obtener una capa adicional habría que repetir el proceso.

Otra propuesta en investigación de J.H. Petermann et al., en Prog Photovol Res. Appl 2012; 20:1-se basa en utilizar el crecimiento epitaxial de silicio cristalino sobre una oblea semilla cuya superficie se trata para dotarla de porosidad. Tras hacer crecer decenas de micras de silicio cristalino, se corta la capa por la zona porosa anteriormente creada en la oblea semilla.

Todas estas propuestas permiten alcanzar grosores mínimos de alrededor de 20µm, pero lo consiguen hacer solamente para una única capa. Es decir, ninguno de los métodos del estado de la técnica ha desarrollado un procedimiento en el que se puedan obtener más de una capa fina de silicio de forma simultánea mediante un único proceso. Lo que se puede llegar a hacer en el mejor de los casos es, una vez obtenida la primera capa, y previo tratamiento de la superficie de la oblea, repetir el proceso una y otra vez para obtener las siguientes. Este proceso repetitivo es muy costoso, y consume muchísimo tiempo de producción.

Se ha propuesto recientemente la fabricación de capas de silicio cristalino con espesores del orden de la micra, a través de la recristalización a temperaturas por encima de 1000 ºC. El proceso parte de la estructuración de la superficie de una oblea de silicio, mediante poros ordenados. Mediante la migración de átomos a alta temperatura, los poros se conectan lateralmente entre sí permitiendo la formación de una capa hueca sobre la que se sustenta una capa de silicio cristalino. Visto en corte parece que esta capa está flotando. Se ha conseguido reducir el grosor de la capa a aproximadamente 1 µm de grosor.

Sin embargo, este proceso también sufre las mismas limitaciones de los métodos anteriores. La capa obtenida es de menor espesor, pero solamente es posible obtener una única capa de silicio en cada proceso de fabricación. Para obtener más capas es necesario repetir el proceso desde el principio, con todo el coste elevado en tiempo y recursos que esto supone.

Por tanto existe la necesidad de proveer un procedimiento mejorado de obtención de capas finas de silicio cristalino que permita obtener un número de capas mayor que una mediante la aplicación de un solo proceso de fabricación a una única oblea inicial.

RESUMEN DE LA INVENCION

Es un objetivo de la invención proveer soluciones a los distintos problemas descritos. En particular, se divulga un procedimiento de fabricación que permite la obtención, a partir de una única oblea, de un número arbitrario de capas, número comprendido entre una y un número máximo definido por el grosor de la oblea inicial y el grosor de las capas que se desee obtener.

También se divulga un método por el cual se puede controlar el grosor de las distintas capas para que varíe desde la escala de centenares de nanómetros a la escala de decenas de micrómetros. Con lo cual simplemente variando los parámetros de una sola fabricación se pueden obtener capas de distintos grosores, hechas a medida según la aplicación en cuestión, siendo posible conseguir en el mismo proceso de fabricación capas de distintos grosores a partir de una oblea única, en función de las necesidades.

Por tanto, mediante las características de la presente invención se permite obtener múltiples capas de Silicio cristalino mediante una única manipulación de una oblea, lo cual reduce considerablemente los costes de fabricación. Los ahorros económicos son sustanciales, permitiendo la comercialización de obleas finas para aplicaciones tecnológicas.

En una realización de la invención se proporciona un procedimiento para la fabricación de múltiples capas de silicio cristalino de grosor y número controlables que resuelve los problemas del estado de la técnica.

Se describen varios aspectos, configuraciones, y realizaciones del invento. En particular, la invención proporciona procedimientos, métodos, aparatos, sistemas, dispositivos, procesadores, código de programa, y otros dispositivos y elementos que implementan y llevan a cabo los distintos aspectos, realizaciones, configuraciones y características del invento tal como descritas en lo siguiente, y que se implementan usando una variedad de medios.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

La presente invención se describe adicionalmente mediante las figuras y reivindicaciones anexas. Las características y ventajas derivadas de la invención descritas en la descripción se harán más evidentes junto con los dibujos en la que números de referencia iguales identifican elementos correspondientes en los distintos dibujos. Elementos correspondientes también se pueden identificar usando referencias distintas en distintos dibujos.

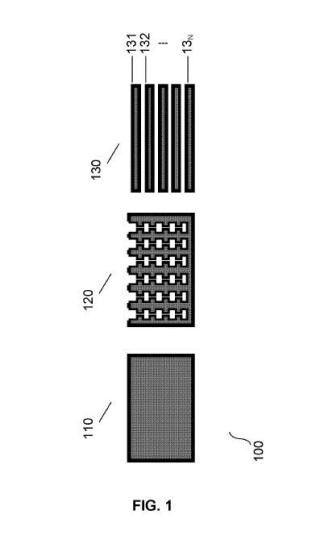

La FIG. 1 muestra un esquema general del método según una realización de la invención.

La FIG. 2 muestra, a modo de ejemplo, una posible modulación que resulta en la generación de multicapas según un aspecto de la invención.

La FIG. 3 muestra, a modo de ejemplo, una imagen del corte o sección de una oblea final con múltiples capas.

La FIG. 4 muestra un diagrama de flujos de un método según una realización de la invención.

DESCRIPCION DETALLADA DE LA INVENCION

En adelante, el término “capa de Silicio” se refiere a una capa de grosor variable de silicio cristalino. El término “capa hueca” se refiere a una zona carente de silicio entre dos capas de Silicio.

Por otra parte, en adelante, el término “poro” se refiere a las zonas huecas creadas en la oblea de silicio.

La FIG. 1 muestra un esquema general del método 100 según una realización de la invención, por el cual, empezando de una oblea gruesa, se obtiene al menos una capa de silicio fina. El proceso se aplica a una oblea 110 íntegra de silicio cristalino. Se puede denominar esta oblea en fase inicial como oblea semilla. Seguidamente se crean poros en la oblea semilla. Estos poros son huecos donde el silicio se ha eliminado. La invención modula el diámetro de los poros en profundidad. El tamaño y morfología de dichos poros y en particular la variación del diámetro con la profundidad es determinante en el resultado. La técnica empleada para la fabricación de silicio cristalino poroso, y modular los poros adecuadamente para la consecución de los objetivos descritos, es el ataque electro-químico (o etching electro-químico) . En este proceso se modula el diámetro de los poros en profundidad controlando los parámetros: temperatura, nivel pH, la tensión y la corriente en función del tiempo.

La oblea porosa 120, con poros cuyo diámetro ha sido adecuadamente modulado, se recristaliza a alta temperatura generando múltiples capas de grosor definido. La recristalización es un proceso físico por el cual los átomos migran de sus posiciones cristalinas originales hacia aquellas adyacentes de menor energía. Para conseguir esta migración en un tiempo razonable es necesario efectuarla dentro de un rango de temperaturas por encima de 1000ºC. En un aspecto a modo de ejemplo, el proceso de recristalización se realiza en un...

Reivindicaciones:

1. Procedimiento para la fabricación de múltiples capas de silicio cristalino de grosor y número controlables, a partir de una sola oblea, el procedimiento comprendiendo:

• llevar a cabo una litografía en la superficie de una oblea de silicio cristalino, en el que la litografía delimita una distribución de poros;

• efectuar una reacción mediante ataque electro-químico (etching) e iluminación;

• controlar los parámetros de reacción hasta la obtención en la oblea de poros con diámetro variable con la profundidad;

• efectuar una recristalización de la oblea porosa para redistribuir el silicio cristalino formando una alternancia de láminas de silicio cristalino y capas huecas; y

• extracción, de unas láminas de silicio; controlando en dicho procedimiento los parámetros para modular el diámetro de cada poro a distintas profundidades alternando unas zonas con poros de un primer diámetro que proporcionan dichas capas huecas y zonas con poros de un segundo diámetro que proporcionan dichas láminas de silicio cristalino, siendo dicho primer diámetro mayor que dicho segundo diámetro.

2. Procedimiento según la reivindicación 1, en el que cada zona de un primer diámetro seguida por la zona correspondiente de un segundo diámetro se define como un periodo y se modula de forma uniforme para fabricar láminas de grosor fijo.

3. Procedimiento según la reivindicación 1, en el que cada zona de un primer diámetro seguida por la zona correspondiente de un segundo diámetro se define como un periodo y se modula de forma distinta para fabricar láminas de grosor variable.

4. Procedimiento según la reivindicación 1, en el que los distintos periodos de la oblea a distintas profundidades se modulan de forma mixta, para fabricar una mezcla de láminas de grosor fijo y láminas de grosor variable.

5. Procedimiento según la reivindicación 1, en el cual entre los parámetros que se controlan se encuentran la concentración de la solución de ácido fluorhídrico, la concentración de surfactantes, la tensión aplicada al sistema, la corriente correspondiente, la iluminación aplicada al sistema, y la temperatura de reacción.

6. Procedimiento según la reivindicación 1, en el cual la recristalización se efectúa a alta temperatura preferentemente por encima de 1000 ºC en atmosfera gaseosa, pudiendo el gas presente ser o bien hidrógeno o argón.

Patentes similares o relacionadas:

Procedimiento de preparación de un electrodo a partir de un material poroso, electrodo así obtenido y sistema electroquímico correspondiente, del 13 de Diciembre de 2018, de HYDRO-QUEBEC: Procedimiento de preparación de un ánodo para sistema electroquímico a partir de un material poroso, siendo dicho ánodo a base de silicio poroso […]

Método de producir nanopartículas semiconductoras estables terminadas con oxígeno, del 28 de Febrero de 2018, de PST Sensors (Pty) Limited (100.0%): Un método de producir nanopartículas semiconductoras inorgánicas que tienen una superficie estable, comprendiendo el método: proporcionar un material semiconductor […]

Procedimiento de fabricación por pirólisis láser de partículas submicrónicas multicapas, del 13 de Septiembre de 2017, de Nanomakers: Procedimiento para producir partículas , que comprende las etapas siguientes: - Introducir en una cámara de reacción al menos un flujo de reacción […]

Silicio policristalino, del 5 de Julio de 2017, de WACKER CHEMIE AG: Silicio policristalino, que se presenta en forma de fragmentos y está envasado en bolsas de material sintético con al menos 5 kg, que contiene fragmentos de un tamaño de […]

Elemento de contacto de silicio fundido y proceso para producir el mismo, y proceso para producir silicio cristalino, del 12 de Octubre de 2016, de Yamaguchi University: Un elemento de contacto de silicio fundido que tiene una capa de cuerpo poroso sinterizado presente en una superficie del mismo, donde la capa de […]

Método de producción de nanopartículas generando una chispa eléctrica, del 24 de Agosto de 2016, de PST Sensors (Pty) Limited (100.0%): Un método de producir nanopartículas en el intervalo de tamaño de 1 nm a 1000 nm a través de la síntesis de uno o más fluidos precursores, […]

Fragmentos de silicio policristalinos y procedimiento para el desmenuzamiento de barras de silicio policristalinas, del 29 de Junio de 2016, de WACKER CHEMIE AG: Un procedimiento para el desmenuzamiento de barras de silicio policristalinas en fragmentos mediante por lo menos una herramienta desmenuzadora […]

Método para producir silicio de alta pureza, del 15 de Junio de 2016, de Elkem Solar AS: Un procedimiento para producir silicio de alta pureza, que comprende proporcionar silicio fundido que contiene 1-10% en peso de calcio, colar el silicio […]