Procedimiento para el calibrado de un punto de trabajo de herramientas para robots industriales.

Procedimiento para el calibrado de un punto de trabajo (TCP) de herramientas (13) para robots industriales (8) con un dispositivo de calibrado (1),

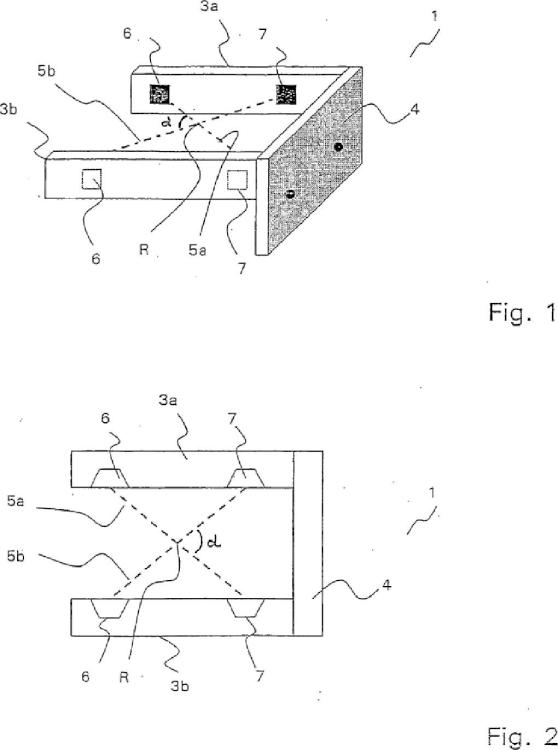

que tiene al menos dos barreras de luz que están dispuestas de forma angular una respecto a la otra, con un ángulo opuesto por el vértice (α) superior a cero y que se cruzan en un punto de cruce (R) y que presenta las siguientes etapas:

a) definición de coordenadas de posición DE CONSIGNA TCP de un punto de trabajo DE CONSIGNA (TCPDE CONSIGNA) de la herramienta (13), usándose como referencia un punto base de la herramienta (W) del robot industrial (8) y de un sistema de coordenadas TCP que usa como referencia un punto de trabajo (TCP), caracterizado por

b) desplazamiento de la herramienta (13) directamente al punto de trabajo DE CONSIGNA, usándose como referencia el sistema de coordenadas TCP a través de las barreras de luz, de tal modo que la punta de la herramienta (13) que corresponde al punto de trabajo (TCP) interrumpe las barreras de luz,

c) registro de las coordenadas de posición REALES TCP en el momento de la interrupción de cada barrera de luz,

d) determinación de las diferencias entre las coordenadas de posición DE CONSIGNA TCP para la interrupción de las barreras de luz en un punto de trabajo de consigna (TCPDE CONSIGNA) y las coordenadas de posición REALES TCP registradas correspondientes para el punto de trabajo REAL(TCPREAL),

e) cálculo de la desviación entre el punto de trabajo REAL (TCPREAL) y el punto de trabajo de consigna (TCPDE CONSIGNA) para el número de planos predeterminado por las barreras de luz a partir de las diferencias y la posición conocida y los ángulos opuestos por el vértice (α) de las barreras de luz.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2005/000262.

Solicitante: LEONI Kabel Holding GmbH.

Inventor/es: PAGEL, THOMAS, KEMP, JOHANNES.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B25J9/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B25 HERRAMIENTAS MANUALES; HERRAMIENTAS DE MOTOR PORTATILES; MANGOS PARA UTENSILIOS MANUALES; UTILLAJE DE TALLER; MANIPULADORES. › B25J MANIPULADORES; RECINTOS CON DISPOSITIVOS DE MANIPULACION INTEGRADOS (dispositivos robóticos para recolección individual de frutas, hortalizas, lúpulo y similares A01D 46/30; manipuladores de agujas para cirugía A61B 17/062; manipuladores asociados a las laminadoras B21B 39/20; manipuladores asociados a las máquinas de forja B21J 13/10; medios para mantener las ruedas o sus elementos B60B 30/00; grúas B66C; disposiciones para la manipulación del combustible o de otros materiales utilizados en el interior de reactores nucleares G21C 19/00; combinación estructural de manipuladores con celdas o recintos protegidos contra la radiación G21F 7/06). › B25J 9/00 Manipuladores de control programado. › Controles por programa (control total de una fábrica, es decir, control centralizado de varias máquinas, G05B 19/418).

- G01B21/04 FISICA. › G01 METROLOGIA; ENSAYOS. › G01B MEDIDA DE LA LONGITUD, ESPESOR O DIMENSIONES LINEALES ANALOGAS; MEDIDA DE ANGULOS; MEDIDA DE AREAS; MEDIDA DE IRREGULARIDADES DE SUPERFICIES O CONTORNOS. › G01B 21/00 Disposiciones de medida o sus detalles en caso de no adaptarse a los tipos particulares de medios de medida de los otros grupos de esta subclase. › mediante la medida de coordenadas de puntos.

PDF original: ES-2515094_T3.pdf

Fragmento de la descripción:

Procedimiento para el calibrado de un punto de trabajo de herramientas para robots industriales

La invención se refiere a un procedimiento para el calibrado de un punto de trabajo de herramientas para robots industriales con un dispositivo de calibrado, que tiene al menos dos barreras de luz que están dispuestas de forma angular una respecto a la otra, con un ángulo opuesto por el vértice a superior a cero y que se cruzan en un punto de cruce y que presenta las siguientes etapas:

a) definición de coordenadas de posición DE CONSIGNA TCP de un punto de trabajo DE CONSIGNA de la herramienta, usándose como referencia un punto base de la herramienta de un robot Industrial y de un sistema de coordenadas TCP que usa como referencia un punto de trabajo,

Un procedimiento de este tipo se conoce por el documento DE 1 23 772 A1. En este procedimiento la herramienta se desplaza hasta que la herramienta llegue al punto de cruce de las barreras de luz. Se detectan las coordenadas reales correspondientes y se usan para una correlación.

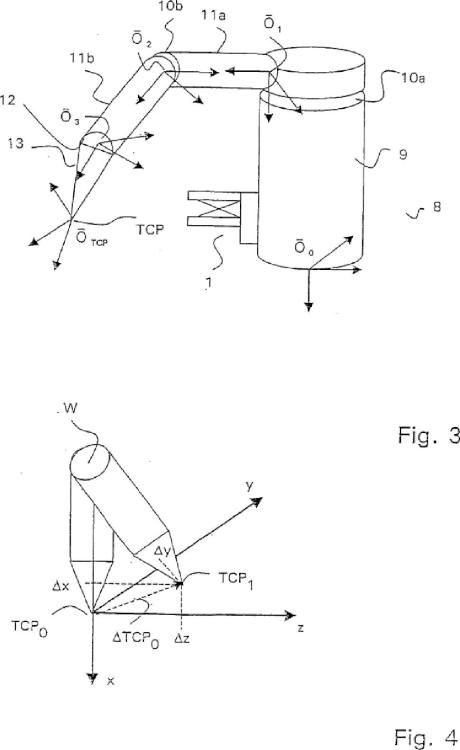

Para ir a cualquier punto en el interior de un espacio de trabajo, los robots industriales tienen varios brazos conectados entre sí, una brida de mano en el extremo del último brazo de los brazos concatenados y una herramienta que está fijada en la brida de mano. La herramienta puede estar realizada, por ejemplo, en forma de unas pinzas, una cabeza de soldadura o algo similar.

La posición y la orientación de la brida de mano o del punto de trabajo de una herramienta fijada en la brida de mano pueden realizarse en un sistema de coordenadas universal estacionaria, independiente del robot o en un sistema de coordenadas base estacionaria, que usa como referencia un punto de anclaje del robot industrial. La descripción de la posición de los grados de libertad, es decir de los ejes y de la orientación manual, se realiza en cambio en coordenadas del robot, estando definido partiendo del eje base del robot, es decir del sistema de coordenadas base, para cada brazo un sistema de coordenadas de los ejes del robot, que describe la posición relativa de cada eje respecto a su eje anterior. La relación de los sistemas de coordenadas de los ejes del robot de un robot industrial se describe mediante transformaciones definidas de las coordenadas. Gracias a la especificación de la posición y de la orientación de la brida de mano o del punto de trabajo de una herramienta en el sistema de coordenadas universal, pueden calcularse, por lo tanto, mediante transformación de coordenadas las coordenadas de los ejes del robot, para poder mandar los distintos ejes del robot industrial.

La posición de un punto de trabajo de una herramienta, que se fija en la brida de mano del robot industrial, se describe mediante las llamadas coordenadas de posición TCP. La programación del robot industrial se realiza basándose en la brida de mano y las coordenadas de posición TCP fijadas. Las coordenadas de posición TCP se suministran con cada herramienta y son conocidas como Tool-Center-Point (TCP, en español, punto situado en el centro de la herramienta). Las coordenadas de posición TCP, al Igual que las coordenadas de los ejes del robot, son respectivamente un vector con seis dimensiones. Las primeras tres coordenadas definen la posición del punto de trabajo respecto al punto base de la herramienta del robot Industrial, es decir el punto de fijación de la herramienta en la brida de mano. Las otras tres coordenadas definen la orientación de los ejes del punto de trabajo respecto al punto base de la herramienta.

El punto de trabajo de la herramienta puede ser, por ejemplo, la punta de una cabeza de soldadura. Sólo si se conocen exactamente las coordenadas de posición TCP, el punto de trabajo de la herramienta puede desplazarse de forma precisa.

En el servicio, el punto de trabajo de la herramienta puede cambiar, no obstante, por desgaste de la herramienta, deformación etc., lo cual conduce a un posicionamiento incorrecto del punto de trabajo de la herramienta.

Por lo tanto, existe la necesidad de calibrar el punto de trabajo de herramientas con alta precisión.

En el documento EP 417 32 A1 está descrito un procedimiento para el calibrado del punto de trabajo (TCP) de la herramienta de un robot industrial, en el que está definido un punto de ajuste en la brida de mano del brazo del robot, siendo conocida la posición del punto de ajuste respecto a la brida de mano. Además, se ha montado una punta de referencia en el espacio de trabajo del robot industrial. Para el calibrado del punto de trabajo, se coloca la punta de la herramienta en la punta de referencia y se determinan la posición y la orientación del punto de la herramienta en un sistema de coordenadas base. A continuación, se coloca el punto de ajuste de la brida de mano en la punta de referencia y se determinan la posición y la orientación del punto de ajuste en el sistema de coordenadas de la brida de mano. Además, se determinan la posición y la orientación de la punta de referencia en el sistema de coordenadas base y se calcula a partir de las tres matrices una matriz de transformación para designar las coordenadas de posición TCP del punto de trabajo de la herramienta.

El calibrado requiere un proceso de desplazamiento de varias etapas, así como transformaciones de coordenadas.

En la patente US 6.352.354 B1 está descrito un elemento de punto luminoso para la generación de una señal de punto luminoso en un punto de trabajo de una herramienta de un robot industrial. De este modo puede describirse la posición exacta de la herramienta durante una fase de aprendizaje.

En la patente US 5.929.584 está descrito un procedimiento para el calibrado de un punto de trabajo de herramientas con un bloque de calibrado, que tiene superficies verticales y horizontales. Gracias al movimiento de la herramienta de una posición de inicio hasta un punto de contacto de la herramienta con una de las superficies y retroceso de la herramienta al punto de inicio y repetición del proceso para la otra superficie, se calculan las coordenadas de posición TCP del punto de trabajo. Para ello, se necesita una transformación de coordenadas compleja del sistema de coordenadas de referencia, pasando por las distintas coordenadas del robot hasta la brida de mano, para determinar a partir de las coordenadas de referencias las coordenadas de posición TCP en el sistema de coordenadas TCP, lo cual representa un inconveniente.

En el documento DE 37 24 656 T2 está descrita una máquina de medición multidimensional con barreras de luz en horquilla, que se encuentran en un punto de cruce. Debido a la pluralidad de barreras de luz, que están dispuestas todas ellas en el mismo plano, puede realizarse un palpado sin contacto de la pieza de trabajo desde distintas direcciones, pero en el mismo plano de palpado.

La patente US 5.177.563 divulga una barrera de luz en horquilla para el calibrado de un brazo del robot, en la que la punta de la herramienta se desplaza hasta que esté dispuesta en el punto de cruce de las barreras de luz y hayan disparado al mismo tiempo las dos barreras de luz. Las coordenadas de posición TCP en este punto de cruce se comparan con las coordenadas de posición DE CONSIGNA TCP y a partir de ello se determina una desviación. No obstante, la búsqueda del punto de cruce requiere bastante tiempo.

El objetivo de la invención es, por lo tanto, crear un procedimiento mejorado para el calibrado de un punto de trabajo de herramientas para robots industriales.

El objetivo se consigue según la invención con el procedimiento genérico gracias a las siguientes etapas adicionales:

b) desplazamiento de la herramienta directamente al punto de trabajo DE CONSIGNA usándose como referencia el sistema de coordenadas TCP a través de las barreras de luz, de tal modo que la punta de la herramienta que corresponde al punto de trabajo interrumpe las barreras de luz,

c) registro de las coordenadas de posición REALES TCP en el momento de la interrupción de cada barrera de luz,

d) determinación de las diferencias entre las coordenadas de posición DE CONSIGNA TCP para la interrupción de las barreras de luz en un punto de trabajo DE CONSIGNA y las coordenadas de posición REALES TCP registradas correspondientes para el punto de trabajo REAL,

e) cálculo de la desviación entre el punto de trabajo REAL y el punto de trabajo DE CONSIGNA para el número de planos predeterminado por las barreras de luz a partir de las diferencias y la posición conocida y los ángulos opuestos por el vértice a de las barreras de luz.

Por lo tanto, se propone calcular a partir del plano conocido, definido por las barreras de luz, y el al menos un ángulo opuesto por el vértice a la desviación del punto de trabajo REAL... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el calibrado de un punto de trabajo (TCP) de herramientas (13) para robots industriales (8) con un dispositivo de calibrado (1), que tiene al menos dos barreras de luz que están dispuestas de forma angular una respecto a la otra, con un ángulo opuesto por el vértice (a) superior a cero y que se cruzan en un punto de cruce (R) y que presenta las siguientes etapas:

a) definición de coordenadas de posición DE CONSIGNA TCP de un punto de trabajo DE CONSIGNA (TCPde consigna) de la herramienta (13), usándose como referencia un punto base de la herramienta (W) del robot industrial (8) y de un sistema de coordenadas TCP que usa como referencia un punto de trabajo (TCP),

caracterizado por

b) desplazamiento de la herramienta (13) directamente al punto de trabajo DE CONSIGNA, usándose como referencia el sistema de coordenadas TCP a través de las barreras de luz, de tal modo que la punta de la herramienta (13) que corresponde al punto de trabajo (TCP) interrumpe las barreras de luz,

c) registro de las coordenadas de posición REALES TCP en el momento de la interrupción de cada barrera de luz,

d) determinación de las diferencias entre las coordenadas de posición DE CONSIGNA TCP para la interrupción de las barreras de luz en un punto de trabajo de consigna (TCPde consigna) y las coordenadas de posición REALES TCP registradas correspondientes para el punto de trabajo REAL(TCPreal),

e) cálculo de la desviación entre el punto de trabajo REAL (TCPreal) y el punto de trabajo de consigna (TCPde consigna) para el número de planos predeterminado por las barreras de luz a partir de las diferencias y la posición conocida y los ángulos opuestos por el vértice (a) de las barreras de luz.

2. Procedimiento según la reivindicación 1, caracterizado por la corrección de las coordenadas de posición TCP, lo que corresponde a la desviación calculada entre los coordenadas de posición REALES TCP definidas, lo que corresponde a la desviación calculada del punto de trabajo REAL (TCPreal) y del punto de trabajo DE CONSIGNA ((TCPde consigna) para los planos de un sistema de coordenadas en el que están basadas las coordenadas de posición TCP.

3. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el punto de trabajo de consigna (TCPde consigna) se define con las coordenadas de posición TCP en las que la punta de la herramienta que corresponde al punto de trabajo (TCP) interrumpe al mismo tiempo todas las barreras de luz en un punto de cruce (R) común.

4. Procedimiento según una de las reivindicaciones anteriores, estando previstas dos barreras de luz, que se cruzan con un ángulo opuesto por el vértice a de 9° y que definen un primer plano de un sistema de coordenadas, y correspondiendo la primera barrera de luz a un primer eje (y) y la segunda barrera de luz a un segundo eje (z) del sistema de coordenadas, caracterizado porque la desviación del punto de trabajo (TCP) para el primer eje (y) se determina a partir de la desviación entre el punto de trabajo REAL (TCPreal) y el punto de trabajo DE CONSIGNA (TCPdeconsigna) determinada en el momento de la interrupción de la primera barrera de luz, y la desviación del punto de trabajo (TCP) para el segundo eje (z) se determina a partir de la desviación entre el punto de trabajo REAL (TCPreal) y el punto de trabajo DE CONSIGNA (TCPde consigna) determinada en el momento de la interrupción de la segunda barrera de luz.

5. Procedimiento según una de las reivindicaciones anteriores, caracterizado por la determinación de las coordenadas

de posición REALES TCP como coordenadas de posición REALES TCP intermedias entre el momento de la interrupción de una barrera de luz y la liberación posterior de la barrera de luz.

6. Procedimiento según la reivindicación 5, caracterizado por la determinación del diámetro de la herramienta a partir

de la diferencia de las coordenadas de posición REALES TCP determinadas en el momento de la interrupción de una barrera de luz y en el momento de la liberación posterior de la barrera de luz.

Patentes similares o relacionadas:

SISTEMA Y PROCEDIMIENTO PARA EL RECAMBIO DE REVESTIMIENTOS, CUYA CONFIGURACIÓN PERMITE RETIRAR E INTRODUCIR, EN FORMA AUTOMATIZADA, REVESTIMIENTOS DE UN MOLINO UTILIZADO PARA LA MOLIENDA DE MINERAL, del 2 de Julio de 2020, de MI ROBOTIC SOLUTIONS S.A: Un sistema y procedimiento para el recambio de revestimientos de un molino, cuya configuración permita la manipulación automatizada y robótica […]

Sistema y método para realizar operaciones en artefactos con cápsulas robóticas replegables, del 24 de Junio de 2020, de ABB SCHWEIZ AG: Un método para operar al menos una cápsula robótica automatizada replegable en un espacio de trabajo donde se coloca una pieza de trabajo , la […]

Aparato de perforación y método, del 13 de Mayo de 2020, de BAE SYSTEMS PLC: Aparato de perforación para avellanar un orificio perforado previamente formado en una parte , estando el orificio perforado previamente […]

Adaptador de enchufe, instrumento de ajuste y robot asociado, del 22 de Abril de 2020, de KUKA Deutschland GmbH: Adaptador de enchufe, que presenta: - una rosca , que está configurada para atornillar el adaptador de enchufe a un instrumento de ajuste , - un dispositivo […]

Método y disposición para generar y probar trayectorias de transporte de piezas de trabajo candidatas en una prensa con varias estaciones, del 22 de Abril de 2020, de GUDEL GROUP AG: Método para la generar y probar trayectorias de transporte de piezas de trabajo candidatas en una prensa de estación múltiple, comprendiendo los […]

Pasador de cizallamiento para calibración de robots, del 1 de Abril de 2020, de ABB SCHWEIZ AG: Un pasador de cizallamiento para calibrar un robot industrial y configurado de modo que se monte en un soporte del pasador de calibración en el robot […]

Procedimiento para monitorizar una línea de suministro de un robot industrial y un dispositivo de control, del 25 de Marzo de 2020, de KUKA Deutschland GmbH: Procedimiento para monitorizar una línea de suministro de un robot industrial , que tiene una o más líneas guiadas en un conducto protector , para detectar […]

CONTROLADOR PARA ROBOTS, del 19 de Marzo de 2020, de ERLE ROBOTICS, S.L: En este documento se describe detalladamente y con la inclusión de un ejemplo de implementación de la correspondiente invención, así como de las correspondientes figuras […]