Calentamiento previo de productos con bomba de calor.

Procedimiento para el envasado en caliente de líquidos, en particular de zumos,

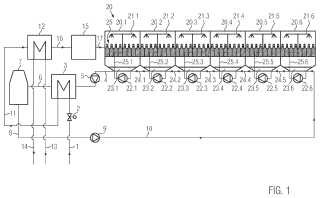

con un pasteurizador flash (12, 60, 62, 90, 92) que comprende un primer intercambiador de calor (12, 62, 92), una estación de envasado (15) para envasar los líquidos en recipientes (25), por ejemplo botellas, y un túnel de refrigeración (20, 70) que está compuesto por una pluralidad de células frigoríficas (20.1 - 20.6, 70.1 - 70.6) para enfriar los recipientes (25) envasados mediante un líquido de refrigeración, por ejemplo agua,

caracterizado porque

los líquidos se calientan en el pasteurizador flash (12, 60, 62, 90, 92) antes del envasado en recipientes (25) en la estación de envasado (15) al alimentarse energía térmica del líquido de refrigeración calentado en la operación de enfriado del túnel de refrigeración (20, 70) mediante una bomba de calor independiente (30, 50, 80) al pasteurizador flash (12, 60, 62, 90, 92).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12167300.

Solicitante: KRONES AG.

Nacionalidad solicitante: Alemania.

Dirección: BÖHMERWALDSTRASSE 5 93073 NEUTRAUBLING ALEMANIA.

Inventor/es: WAGNER,FALKO JENS, MÜNZER,JAN KARSTEN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A23C3/027 NECESIDADES CORRIENTES DE LA VIDA. › A23 ALIMENTOS O PRODUCTOS ALIMENTICIOS; SU TRATAMIENTO, NO CUBIERTO POR OTRAS CLASES. › A23C PRODUCTOS LACTEOS, p. ej. LECHE, MANTEQUILLA, QUESO; SUCEDANEOS DE LA LECHE O DEL QUESO; SU FABRICACION (obtención de composiciones a base de proteínas para la alimentación A23J 1/00; preparación de péptidos, p. ej. de proteinas, en general C07K 1/00). › A23C 3/00 Conservación de la leche o de preparados lácteos (de la nata A23C 13/08; de la mantequilla A23C 15/18; del queso A23C 19/097). › y siendo transportados con movimiento progresivo a través de un aparato.

- A23L2/46 A23 […] › A23L ALIMENTOS, PRODUCTOS ALIMENTICIOS O BEBIDAS NO ALCOHOLICAS NO CUBIERTOS POR LAS SUBCLASES A21D O A23B - A23J; SU PREPARACION O TRATAMIENTO, p. ej. COCCION, MODIFICACION DE LAS CUALIDADES NUTRICIONALES, TRATAMIENTO FISICO (conformación o tratamiento, no enteramente cubierto por la presente subclase, A23P ); CONSERVACION DE ALIMENTOS O DE PRODUCTOS ALIMENTICIOS, EN GENERAL (conservación de la harina o las masas panificables A21D). › A23L 2/00 Bebidas no alcohólicas; Composiciones secas o concentrados para fabricarlas; Su preparación (concentrados de sopa A23L 23/10; preparación de bebidas no alcohólicas por eliminación de alcohol C12H 3/00). › por calentamiento.

- A23L3/04 A23L […] › A23L 3/00 Conservación de alimentos o de productos alimenticios, en general, p. ej. pasteurización o esterilización, especialmente adaptada a alimentos o productos alimenticios (conservación de alimentos o productos alimenticios en asociación con el envasado B65B 55/00). › con los envases sobre un transportador de correa o de cadena sin fin.

PDF original: ES-2449488_T3.pdf

Fragmento de la descripción:

Calentamiento previo de productos con bomba de calor

La invención se refiere a un procedimiento para el envasado en caliente de líquidos, en particular de zumos, con un pasteurizador flash que comprende un primer intercambiador de calor, una estación de envasado para envasar los líquidos en recipientes, por ejemplo botellas, y un túnel de refrigeración que está compuesto por una pluralidad de células frigoríficas para enfriar los recipientes envasados mediante un líquido de refrigeración, por ejemplo agua, según el preámbulo de la reivindicación 1. La invención se refiere también a un dispositivo correspondiente según la reivindicación 7 para realizar el procedimiento.

En el estado de la técnica es conocido que líquidos, en particular bebidas con contenido de zumo o similares, se calientan antes del envasado y a continuación se envasan de forma calentada/en caliente. El envasado en caliente hace a este respecto que el recipiente se esterilice, además sirve al mismo tiempo para pasteurizar el producto, por ejemplo la bebida. Tras el envasado de los líquidos en recipientes los productos se enfrían en los recipientes que típicamente están cerrados al menos a la temperatura ambiente o a una temperatura de almacenaje deseada para conseguir una mejor manipulación y además para fines de almacenaje.

Para calentar el zumo sirve típicamente vapor, por ejemplo vapor de agua, que se conduce a través de un intercambiador de calor y de este modo transmite el calor del vapor al producto que se va a calentar/precalentar, esto es, la bebida de zumo. A continuación se utilizan típicamente una torre de refrigeración y/o una instalación de refrigeración para la refrigeración.

Por ejemplo el líquido que se va a calentar se puede conducir por ejemplo a temperatura ambiente al interior del intercambiador de calor y se calienta en el mismo hasta temperaturas de 80 – 90°C. A continuación se realiza típicamente el envasado en recipientes. Para refrigerar los recipientes llenados con el producto se utiliza típicamente un trayecto de refrigeración tal como un túnel de refrigeración que está conectado con una torre de refrigeración. En el caso más sencillo la energía térmica presente en los recipientes con el líquido envasado aún caliente se emite al entorno. Por tanto el sistema pierde esta energía.

Con respecto a una recuperación al menos en parte del calor presente en el líquido en los recipientes se conoce en el estado de la técnica emplear intercambiadores de calor. El agua de refrigeración utilizada en la refrigeración se calienta en el marco del proceso de refrigeración. Un intercambiador de calor puede extraer energía térmica del agua de refrigeración calentada de este modo, de modo que ésta se puede aprovechar de nuevo para el calentamiento previo. Por ejemplo el documento DE 103 51 689 A1 muestra la realimentación de líquido de proceso para utilizar el calor del líquido de refrigeración con respecto al calentamiento previo. Sin embargo, a este respecto supone un problema el hecho de que un intercambiador de calor sólo pueda transmitir energía determinada adecuada, de modo que el agua de refrigeración calentada debe alcanzar una determinada temperatura antes de que se pueda utilizar para la transmisión térmica a otros líquidos.

El documento DE 10 2007 003 976 A1 describe además un dispositivo de pasteurización con una bomba de calor integrada, comprendiendo un dispositivo de pasteurización varias zonas de pasteurización o segmentos de pasteurización del mismo tipo, pudiendo alimentarse energía térmica de un segmento más frío del dispositivo de pasteurización a un segmento más caliente del dispositivo de pasteurización. A este respecto se tratan en el dispositivo de pasteurización exclusivamente recipientes cerrados envasados. A este respecto la bomba de calor está integrada en el dispositivo de pasteurización, por lo que se vuelven más grandes la estructura y la complejidad del dispositivo de pasteurización.

El documento EP 1 529 448 A1 se refiere a un procedimiento para reducir el consumo energético en máquinas de tratamiento de recipientes que se caracteriza porque la temperatura de envasado de la bebida se aumenta antes del envasado en recipientes mediante la cantidad de calor de la instalación de pasteurización, y los recipientes llenados se alimentan con esta temperatura aumentada de producto a la instalación de pasteurización, empleándose el líquido de proceso refrigerado realimentado al menos en una zona de la instalación de pasteurización.

El documento FR 2 520 984 A1 se refiere a un dispositivo de pasteurización para diferentes alimentos con al menos una bomba de calor que absorbe calor de un baño con un líquido de pasteurización ya usado, utilizándose la mayor parte de este calor para calentar líquido de pasteurización que se utiliza en un primer pasteurizador central para pasteurizar productos mediante calentamiento.

El documento DE 10 2007 003919 A1 se refiere a un procedimiento así como a un dispositivo para pasteurizar alimentos envasados, por ejemplo para la pasteurización de zumos de fruta, cervezas u otros alimentos envasados en botellas o latas.

Teniendo en cuenta los problemas anteriormente mencionados y el estado de la técnica analizado el objetivo de la presente invención es proporcionar un dispositivo para el envasado en caliente de líquidos con una recuperación térmica eficaz que además debe ser robusta y fácil de manejar.

Este objetivo se soluciona con un procedimiento para el envasado en caliente de líquidos, en particular de zumos, de manera correspondiente a la reivindicación 1. Además este objetivo se soluciona también con un dispositivo correspondiente que es adecuado para realizar el procedimiento según la reivindicación 7.

La invención proporciona un procedimiento para el envasado en caliente de líquidos, en particular de zumos, con un pasteurizador flash que comprende un primer intercambiador de calor, una estación de envasado para envasar los líquidos en recipientes, por ejemplo botellas, y un túnel de refrigeración que está compuesto por una pluralidad de células frigoríficas para enfriar los recipientes envasados mediante un líquido de refrigeración, por ejemplo agua, calentándose los líquidos en el pasteurizador flash antes del envasado en recipientes en la estación de envasado al alimentarse energía térmica del líquido de refrigeración calentado en la operación de enfriado del túnel de refrigeración mediante una bomba de calor independiente al pasteurizador flash.

En el procedimiento según la invención el líquido a envasar, el producto, por ejemplo bebida de zumo, se calienta en el pasteurizador flash, y concretamente ya antes del envasado. Para ello la energía térmica del líquido de refrigeración que se calienta en la operación de enfriamiento en las células frigoríficas del túnel de refrigeración se alimenta mediante la bomba de calor independiente al pasteurizador flash. De este modo ya no es necesario calentar el líquido a calentar con vapor. De este modo se consigue una simplificación considerable del dispositivo, ya que se puede prescindir del dispositivo de calentamiento de vapor, de la alimentación y de la evacuación del vapor. Además ya no es necesario conseguir un determinado nivel de temperatura del líquido de refrigeración antes de que fluya entonces a través de un intercambiador de calor para proporcionar una transmisión térmica adecuada en el intercambiador de calor. De este modo se puede aumentar el grado de aprovechamiento de la recuperación. El coeficiente de rendimiento, COP (Coefficient of Performance) de la bomba de calor es a este respecto claramente mejor que en el caso de usar un intercambiador de calor. Los costes se producen fundamentalmente con respecto a la producción de la corriente eléctrica que se puede utilizar para la operación de la bomba de calor.

En el procedimiento según la invención tal como se describió anteriormente la energía térmica alimentada por la bomba de calor se puede transmitir mediante el primer intercambiador de calor a los líquidos para que se calienten. De este modo la energía térmica alimentada por la bomba de calor se puede transmitir en el primer intercambiador de calor al líquido que se va a calentar por ejemplo con ayuda de un líquido adecuado tal como por ejemplo agua. Tras el intercambio térmico el líquido ahora más frío debido al intercambio térmico se puede volver a conducir de vuelta a la bomba de calor.

En el procedimiento según la invención tal como se describió anteriormente el calentamiento de los líquidos se puede realizar completamente mediante la energía térmica alimentada mediante la bomba de calor. La bomba de calor... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el envasado en caliente de líquidos, en particular de zumos, con un pasteurizador flash (12, 60, 62, 90, 92) que comprende un primer intercambiador de calor (12, 62, 92) , una estación de envasado (15) para envasar los líquidos en recipientes (25) , por ejemplo botellas, y un túnel de refrigeración (20, 70) que está compuesto por una pluralidad de células frigoríficas (20.1 – 20.6, 70.1 – 70.6) para enfriar los recipientes (25) envasados mediante un líquido de refrigeración, por ejemplo agua,

caracterizado porque los líquidos se calientan en el pasteurizador flash (12, 60, 62, 90, 92) antes del envasado en recipientes (25) en la estación de envasado (15) al alimentarse energía térmica del líquido de refrigeración calentado en la operación de enfriado del túnel de refrigeración (20, 70) mediante una bomba de calor independiente (30, 50, 80) al pasteurizador flash (12, 60, 62, 90, 92) .

2. Procedimiento según la reivindicación 1, transmitiéndose la energía térmica alimentada por la bomba de calor (30, 50, 80) a los líquidos mediante el primer intercambiador de calor (12, 62, 92) para su calentamiento.

3. Procedimiento según al menos una de las reivindicaciones 1 a 2, realizándose el calentamiento de los líquidos completamente mediante la energía térmica alimentada mediante la bomba de calor (30, 50, 80) .

4. Procedimiento según al menos una de las reivindicaciones 1 a 3, estando previsto en serie con la bomba de calor (30, 50, 80) un segundo intercambiador de calor (60, 90) para el calentamiento de los líquidos antes del envasado adicionalmente, de modo que el líquido de refrigeración calentado llega del túnel de refrigeración (20, 70) al segundo intercambiador de calor (60, 90) y a continuación a la bomba de calor (30, 50, 80) ; de modo que al menos una parte de la energía térmica del líquido de refrigeración calentado en primer lugar se puede transmitir mediante el segundo intercambiador de calor (60, 90) al líquido que se va a calentar, y a continuación se puede transmitir al menos una parte adicional de la energía térmica mediante la bomba térmica (30, 50, 80) al pasteurizador flash (12, 60, 62, 90, 92) para el calentamiento adicional de los líquidos.

5. Procedimiento según al menos una de las reivindicaciones 1 a 4, estando previsto para calentar los líquidos antes del envasado adicionalmente un segundo intercambiador de calor (60, 90) de manera paralela a la bomba de calor (30, 50, 80) , de modo que al menos una parte del líquido de refrigeración calentado llega del túnel de refrigeración (20, 70) al segundo intercambiador de calor (60, 90) , y al menos una parte adicional del líquido de refrigeración calentado llega del túnel de refrigeración (20, 70) a la bomba de calor (30, 50, 80) , de modo que al menos una parte de la energía térmica del líquido de refrigeración calentado se puede transmitir mediante el segundo intercambiador de calor (12, 62, 92) al líquido que se va a calentar, y al menos una parte adicional de la energía térmica se puede transmitir mediante la bomba de calor (30, 50, 80) al pasteurizador flash (12, 60, 62, 90, 92) para el calentamiento adicional de los líquidos.

6. Procedimiento según la reivindicación 5, siendo la parte del líquido de refrigeración calentado que llega al segundo intercambiador de calor (60, 90) más caliente que la parte del líquido de refrigeración calentado que llega a la bomba de calor (30, 50, 80) .

7. Dispositivo para el envasado en caliente de líquidos, en particular de zumos, con un pasteurizador flash (12, 60, 62, 90, 92) que comprende un primer intercambiador de calor (12, 62, 92) , una estación de envasado (15) , un túnel de refrigeración (20, 70) que está compuesto por una pluralidad de células frigoríficas (20.1 – 20.6, 70.1 – 70.6) , y una bomba de calor independiente (30, 50, 80) para realizar el procedimiento para el envasado en caliente de líquidos según una de las reivindicaciones 1 a 6.

8. Dispositivo según la reivindicación 7, estando configurados el pasteurizador flash (12, 60, 62, 90, 92) , la estación de envasado (15) y el túnel de refrigeración (20, 70) en cada caso por separado.

9. Dispositivo según la reivindicación 8, comprendiendo el primer intercambiador de calor (12, 62, 92) un intercambiador de calor con placas o un intercambiador de calor con tubos.

10. Dispositivo según al menos una de las reivindicaciones 7 a 9, comprendiendo la bomba de calor (30, 50, 80) una bomba de calor de compresión, por ejemplo una bomba de calor de compresión eléctricamente accionada, una bomba de calor de amoniaco o una bomba de calor con un proceso de CO2 transcrítico.

11. Dispositivo según al menos una de las reivindicaciones 7 a 10, estando prevista la bomba de calor (30, 50, 80) entre una de las células frigoríficas (20.1 – 20.6, 70.1 – 70.6) del túnel de refrigeración (20, 70) y el primer intercambiador de calor (12, 62, 92) .

12. Dispositivo según la reivindicación 11, estando prevista la bomba de calor (30, 50, 80) entre la célula frigorífica con la mayor temperatura del refrigerante calentado y el primer intercambiador de calor (12, 62, 92) .

13. Dispositivo según al menos una de las reivindicaciones 7 a 12, estando conectadas las células frigoríficas (20.1 – 20.6, 70.1 – 70.6) entre sí de modo que se puede bombear líquido de refrigeración desde una célula frigorífica al interior de una o varias células frigoríficas adyacentes (20.1 – 20.6, 70.1 – 70.6) , por ejemplo desde una célula

frigorífica más fría al interior de una célula frigorífica más caliente.

14. Dispositivo según al menos una de las reivindicaciones 7 a 13, comprendiendo cada una de las células frigoríficas (20.1 – 20.6, 70.1 – 70.6) una instalación de irrigación (21.1 – 21.6, 71.1 – 71.6) para rociar los recipientes (25) con líquido de refrigeración.

15. Dispositivo según al menos una de las reivindicaciones 7 a 14 en combinación con una de las reivindicaciones 4 a 6, fluyendo en el pasteurizador flash (12, 60, 62, 90, 92) el líquido que se va a calentar a través de los intercambiadores de calor primero y segundo (60, 90) .

Patentes similares o relacionadas:

Prevención de la aglomeración de partículas durante los procesos de esterilización, del 2 de Noviembre de 2018, de PEPSICO, INC.: Un procedimiento para la esterilización por llenado en caliente de un envase que comprende: proporcionar un envase llenado en caliente que […]

Zumo de frutos procesados o su concentrado de zumo de frutos de citrus l., Navel Newhall, su procedimiento de preparación y el producto que los contiene, del 28 de Febrero de 2018, de Yang Sheng Tang Company, Ltd: Un zumo de frutos cítricos procesado o el concentrado del mismo, en el que dicho zumo o concentrado del mismo está sustancialmente exento de amargor y olor desfavorable […]

Procedimiento para la esterilización en continuo de un producto líquido, del 30 de Noviembre de 2016, de LIQUATS VEGETALS, S.A: Procedimiento para la esterilización en continuo de un producto líquido que comprende las siguientes etapas: a) extracción de dicho producto […]

Procedimiento y dispositivo para el precalentamiento de un producto alimenticio bombeable en una instalación de envasado en caliente con una bomba de calor, del 24 de Agosto de 2016, de GEA TDS GmbH: Procedimiento para el precalentamiento de un producto alimenticio bombeable (P) en una instalación de envasado en caliente, con un calentador para calentar el producto […]

Dispositivo y procedimiento para mezclar y tratar térmicamente un producto líquido, del 8 de Octubre de 2014, de KRONES AG: Dispositivo para mezclar y tratar térmicamente un producto líquido (P), particularmente una bebida, con: - una primera tubería de alimentación para proporcionar […]

Producción de un producto de proteína de soja usando extracción con cloruro de calcio ("S702/S7300/S7200/ S7301"), del 30 de Julio de 2014, de BURCON NUTRASCIENCE (MB) CORP.: Un método para producir un producto de proteína de soja que tiene un contenido de proteína de soja de al menos el 60% en peso (N x 6,25), con base en peso seco, que comprende: (a) […]

Procedimiento y dispositivo para calentar un producto líquido, del 4 de Junio de 2014, de KRONES AG: Procedimiento para la pasteurización flash de un producto liquido (P) antes de su envasado, con las etapas: a) precalentar el producto (P) para la pasteurización […]

Bebidas de almendra y métodos para su producción, del 12 de Febrero de 2014, de Alpro Comm. VA: Método para producir una bebida de almendra, que comprende las etapas de: a) someter almendras a un tratamiento térmico en seco a entre 75ºC y 120ºC durante […]