Síntesis de un sistema de catalizador para un procedimiento de producción de nanotubos de carbono de paredes múltiples.

Procedimiento para la síntesis de un sistema de catalizador para la conversión selectiva de hidrocarburos ennanotubos de carbono de paredes múltiples e hidrógeno,

comprendiendo dicho catalizador un compuesto defórmula:

CoFe2O4(Al2O3)w

en la que 4,5 £ w £ 32

comprendiendo el procedimiento las etapas siguientes:

- sintetizar un precursor de hidróxido de la fórmula CoFe2(OH)8(Al(OH)3)q, en la que q está comprendido entre9 y 64, mediante una reacción entre compuestos de cobalto, de hierro y de aluminio llevada a cabo según unprocedimiento seleccionado de entre el grupo que consiste en impregnación, coprecipitación, sol-gel ycomplejación con citrato;

- tratar térmicamente dicho precursor de hidróxido para formar el compuesto.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/BE2006/000091.

Solicitante: NANOCYL S.A.

Nacionalidad solicitante: Bélgica.

Dirección: RUE DE L'ESSOR 4 5060 SAMBREVILLE BELGICA.

Inventor/es: PRADA SILVY,RICARDO, CULOT,BENEDICTE, Pirlot,Christophe.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J23/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Catalizadores que contienen metales, óxidos o hidróxidos metálicos no previstos en el grupo B01J 21/00 (B01J 21/16 tiene prioridad).

- B01J23/75 B01J […] › B01J 23/00 Catalizadores que contienen metales, óxidos o hidróxidos metálicos no previstos en el grupo B01J 21/00 (B01J 21/16 tiene prioridad). › Cobalto.

- B01J23/755 B01J 23/00 […] › Níquel.

- C01B31/02

- C01G51/00 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01G COMPUESTOS QUE CONTIENEN METALES NO CUBIERTOS POR LAS SUBCLASES C01D O C01F (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base C01B 37/00; compuestos que tienen propiedades de tamices moleculares y de cambiadores de base, p. ej. zeolitas cristalinas, C01B 39/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C21B, C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › Compuestos de cobalto.

- C01G53/00 C01G […] › Compuestos de níquel.

PDF original: ES-2440817_T3.pdf

Fragmento de la descripción:

Síntesis de un sistema de catalizador para un procedimiento de producción de nanotubos de carbono de paredes múltiples Campo de la invención La presente invención se refiere a un procedimiento para la síntesis de un sistema catalítico para la conversión de hidrocarburos en nanotubos de carbono e hidrógeno, y en particular a un procedimiento para la síntesis de un sistema catalítico de óxido mixto metálico soportado con selectividad mejorada para un procedimiento de producción de nanotubos de carbono con paredes múltiples.

Estado de la técnica

Desde el descubrimiento de los nanotubos de carbono en los inicios de los 90 se ha llevado a cabo una investigación exhaustiva para su utilización en diferentes aplicaciones industriales. De hecho, las nanoestructuras de carbono han mostrado propiedades mecánicas, eléctricas, magnéticas, ópticas y térmicas excepcionales que las hacen utilizables en muchos campos, tales como músculo artificial, biosensores, materiales compuestos, plásticos conductores, visualizador de panel plano, dispositivos microelectrónicos, fibras extrafuertes, emisión de campo de electrones, almacenamiento de gases, textiles técnicos, protección frente a la llama y antiestático, etc.

Se han desarrollado diversos métodos de síntesis para la producción de nanotubos de carbono con propiedades controladas, incluyendo ablación por láser, descarga de arco eléctrico y deposición catalítica de vapor de carbono (CCVD) de hidrocarburos sobre catalizadores metálicos.

El método de CCVD proporciona, con respecto a otros métodos, los mayores rendimientos y calidad de nanotubos de carbono, y simplifica el procedimiento de fabricación en una escala industrial. La mayoría de la investigación llevada a cabo en la tecnología de CCVD está enfocada actualmente en desarrollar nuevos catalizadores para controlar el tipo (de una sola pared, de pared doble o de múltiples paredes) , diámetro, longitud y pureza de nanotubos de carbono. Las propiedades estructurales, físicas y químicas de los nanotubos de carbono se han relacionado con su capacidad conductora eléctrica, resistencia mecánica y propiedades térmicas, ópticas y magnéticas.

El documento WO-03/004410 describe una gran variedad de sistemas de óxidos metálicos (tales como Co, Fe, Ni, V, Mo y Cu) y soportes catalíticos (tales como Al (OH) 3, Ca (OH) 2, Mg (OH) 2, Ti (OH) 4, Ce (OH) 4 y La (OH) 3) para la producción de nanotubos de carbono de una sola pared y de múltiples paredes. Los diferentes metales y mezclas de metales en este documento se ensayaron sobre sus propiedades de selectividad, es decir, la capacidad del catalizador para producir selectivamente una sola pared, una pared doble o múltiples paredes con respecto a una cierta proporción de carbono amorfo o fibras formadas simultáneamente durante la reacción.

Las propiedades de selectividad de los diferentes sistemas catalíticos se han estudiado en el intervalo de temperaturas de 400ºC-1100ºC, una relación de flujo de hidrocarburo (C2H2, C2H4 o CH4) /gas inerte (N2) de aproximadamente 0, 1, un tiempo espacial del hidrocarburo (W/F) de aproximadamente 12, 4 g.h/mol, y un tiempo de reacción de 60 minutos. Los rendimientos de carbono dados a conocer en este documento variaron entre 200% en peso y 500% en peso, lo que significa que un gramo de catalizador produce entre 2 y 5 gramos de carbono.

Sin embargo, la producción de nanotubos de carbono a escala industrial necesita una optimización adicional en selectividad y productividad en temperaturas de reacción moderadas relativas, y, en particular, se necesita una mayor selectividad para producir los nanotubos de carbono deseados sin la formación de otros tipos de especies de carbono (fibras de carbono, carbono amorfo, etc.) . Además, un mayor rendimiento de carbono permite no sólo optimizar la producción de nanotubos de carbono por hora y por cantidad de catalizador, sino que evita muchas veces sus etapas de purificación subsiguientes, que tienen un impacto pernicioso sobre los costes de producción.

Sumario de la invención La presente invención describe un procedimiento para la síntesis de un sistema de catalizador para la conversión selectiva de hidrocarburos en nanotubos de carbono de múltiples paredes e hidrógeno según la reivindicación 1.

En las reivindicaciones 2 a 9 se describen unas formas de realización particulares del procedimiento según la presente invención.

Además, la presente invención describe un procedimiento para la conversión selectiva de hidrocarburos en nanotubos de carbono de paredes múltiples e hidrógeno según la reivindicación 10.

En las reivindicaciones 11 a 14 se describen unas formas de realización particulares del procedimiento para la conversión selectiva de hidrocarburos en nanotubos de carbono de múltiples paredes e hidrógeno.

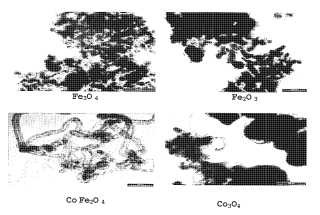

Breve descripción de los dibujos La figura 1 representa los resultados de microscopía electrónica de transmisión (TEM) que corresponde a los nanotubos de carbono sintetizados usando diferentes compuestos modelo de óxido de Co y Fe.

La figura 2 representa los patrones de XRD correspondientes a la serie de catalizadores de (Ni, Co) FeyOz (Al2O3) w preparada a partir de una composición con diferentes relaciones Co/Co+Fe y una composición constante de Al2O3 (w = 32) .

Las figuras 3 y 4 representan los patrones de XRD correspondientes a la serie de catalizadores de CoFe2O4 (Al2O3) w preparada a partir de diferentes composiciones de Al2O3 y una composición constante de metal (Co/Co+Fe= 0, 33) .

La figura 5 representa la distribución de tamaños de partículas correspondiente a las diferentes formulaciones de CoFe2O4 (Al2O3) w.

La figura 6 representa las imágenes de microscopía electrónica de transmisión del nanotubo de carbono de múltiples paredes sintetizado a 20 minutos y 60 minutos sobre el catalizador CoFe2O4 (Al2O3) 32.

La figura 7 representa los resultados de espectroscopía fotoelectrónica de rayos X (XPS) correspondientes al nivel de energía Co2P del compuesto modelo Co3O4.

La figura 8 representa los resultados de espectroscopía fotoelectrónica de rayos X (XPS) correspondientes al nivel de energía Co2P de los catalizadores CoFe2O4 (Al2O3) 4, 5, CoFe2O4 (Al2O3) 7, 5, CoFe2O4 (Al2O3) 10, 5 y el compuesto modelo CoFe2O4.

La figura 9 representa los resultados de espectroscopía fotoelectrónica de rayos X (XPS) correspondientes al nivel de energía Fe2P de los catalizadores CoFe2O4 (Al2O3) 4, 5, CoFe2O4 (Al2O3) 7, 5, CoFe2O4 (Al2O3) 10, 5.

La figura 10 representa los resultados de espectroscopía fotoelectrónica de rayos X (XPS) correspondientes al nivel de energía Fe2P de los compuestos modelos Fe2O3, Fe3O4 y CoFe2O4.

La figura 11 representa el efecto de la temperatura de reacción sobre el rendimiento de carbono.

La figura 12 representa el efecto de la temperatura de reacción sobre el diámetro exterior de los nanotubos de carbono.

Descripción detallada de la invención Excepto que se defina de otro modo, todos los términos técnicos y científicos utilizados en la presente memoria tienen el mismo significado que el apreciado normalmente por los expertos en la materia en el campo de la catálisis.

El procedimiento para la síntesis del sistema de catalizador descrito en la presente invención se basa en un sistema de catalizador de óxido mixto que contiene hierro y cobalto soportado sobre óxido de aluminio. Este sistema catalítico produce, en presencia de una fuente de carbono en condiciones de operación adecuadas, nanotubos de múltiples paredes. El nuevo sistema de catalizador de óxido mixto se proporciona junto con su procedimiento de preparación.

Los ejemplos no limitativos de fuentes de carbono son hidrocarburos insaturados o saturados, tales como acetileno, etileno, metano o gas natural, así como hidrocarburos cíclicos tales como ciclohexano, ciclohexeno, compuestos aromáticos, hidrocarburos lineales o ramificados.

En comparación con los rendimientos de nanotubos de carbono de múltiples paredes con catalizadores de la técnica anterior, y en partícula del documento 03/004410, el procedimiento de la presente invención proporciona un tiempo espacial disminuido aproximadamente 31 veces, con mayores rendimientos de hidrocarburos (3, 7 veces mayor) y pureza (de aproximadamente 94% frente a 83%) . En la Tabla 1a se presenta esta comparación. El tiempo espacial de hidrocarburos (W/F) se define como el peso del catalizador, en gramos, dividido entre el flujo de corriente de agentes reaccionantes, en moles/h, en condiciones de temperatura y presión estándar.

Tabla 1a: Comparación entre la eficacia de los catalizadores de la técnica anterior frente a la presente... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la síntesis de un sistema de catalizador para la conversión selectiva de hidrocarburos en nanotubos de carbono de paredes múltiples e hidrógeno, comprendiendo dicho catalizador un compuesto de fórmula:

CoFe2O4 (Al2O3) w

en la que 4, 5 ≤ w ≤ 32

comprendiendo el procedimiento las etapas siguientes:

- sintetizar un precursor de hidróxido de la fórmula CoFe2 (OH) 8 (Al (OH) 3) q, en la que q está comprendido entre 9 y 64, mediante una reacción entre compuestos de cobalto, de hierro y de aluminio llevada a cabo según un procedimiento seleccionado de entre el grupo que consiste en impregnación, coprecipitación, sol-gel y complejación con citrato;

- tratar térmicamente dicho precursor de hidróxido para formar el compuesto.

2. Procedimiento según la reivindicación 1, en el que el compuesto es CoFe2O4 (Al2O3) 4, 5, CoFe2O4 (Al2O3) 16 o CoFe2O4 (Al2O3) 32.

3. Procedimiento según la reivindicación 1 o 2, en el que el compuesto se obtiene mediante un tratamiento térmico de un precursor de hidróxido de la fórmula

CoFe2 (OH) 8 (Al (OH) 3) 32 o CoFe2 (OH) 8 (Al (OH) 3) 64.

4. Procedimiento según la reivindicación 1, en el que dicha impregnación es una impregnación simultánea.

5. Procedimiento según la reivindicación 1, en el que dicha disolución metálica comprende acetato de cobalto o nitrato de cobalto, acetato de hierro o nitrato de hierro.

6. Procedimiento según la reivindicación 1, que comprende la etapa adicional de secar el hidróxido mixto impregnado o coprecipitado a temperaturas entre 60ºC-120ºC durante 1 a 4 horas.

7. Procedimiento según la reivindicación 1, que comprende además la etapa de calcinar el hidróxido mixto impregnado o coprecipitado a temperaturas entre 350ºC y 800ºC durante 10 minutos a 1 hora.

8. Procedimiento según la reivindicación 7, en el que la calcinación comprende dos etapas, comprendiendo una primera etapa calentar en un flujo de nitrógeno a una temperatura comprendida entre 120ºC y 350ºC a una velocidad de calentamiento entre 5ºC y 20ºC por minuto y permanecer isotérmicamente a las mismas condiciones entre 0, 5 y 4 horas, y comprendiendo una segunda etapa calentar en un flujo de nitrógeno entre 450ºC y 700ºC a una velocidad de calentamiento entre 5ºC y 20ºC por minuto, y permanecer isotérmicamente entre 0, 5 y 2 horas.

9. Procedimiento según la reivindicación 8, en el que la primera etapa comprende calentar en un flujo de nitrógeno a una temperatura comprendida entre 120ºC y 350ºC a una velocidad de calentamiento entre 5ºC y 20ºC por minuto y permanecer isotérmicamente en las mismas condiciones entre 1 y 2 horas, y comprendiendo la segunda etapa un calentamiento en un flujo de nitrógeno entre 500ºC y 600ºC a una velocidad de calentamiento entre 5ºC y 20ºC por minuto, y permanecer isotérmicamente entre 0, 5 y 2 horas.

10. Procedimiento para la conversión selectiva de hidrocarburos en nanotubos de carbono de paredes múltiples e hidrógeno, que comprende las etapas siguientes:

- proporcionar un sistema de catalizador según el procedimiento según cualquiera de las reivindicaciones 1 a 9;

- poner en contacto el sistema de catalizador con una fuente de carbono en condiciones de producción de nanotubos de carbono de paredes múltiples definidas por una temperatura de reacción entre 600ºC y 1100ºC, preferentemente entre 650ºC y 950ºC;

- extraer los nanotubos de paredes múltiples.

11. Procedimiento según la reivindicación 10, en el que la fuente de carbono es una olefina, un alcano o una mezcla de los mismos.

12. Procedimiento según la reivindicación 10, en el que la olefina es etileno y/o propileno.

13. Procedimiento según la reivindicación 10, en el que el alcano es metano y/o etano o gas natural.

14. Procedimiento según la reivindicación 10, en el que la conversión selectiva de hidrocarburos en nanotubos de carbono de paredes múltiples e hidrógeno se lleva a cabo según un procedimiento de lecho catalítico de película delgada, un procedimiento de lecho móvil o un procedimiento de horno giratorio.

Patentes similares o relacionadas:

PROCEDIMIENTO DE PREPARACIÓN DE UN CATALIZADOR BASADO EN NANOPARTÍCULAS DE HIERRO, COBALTO O SUS ALEACIONES, CATALIZADOR PREPARADO Y USO, del 28 de Mayo de 2020, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Procedimiento de preparación de un catalizador basado en nanopartículas de hierro, cobalto o sus aleaciones, catalizador preparado y uso. La presente invención describe […]

Proceso Fischer-Tropsch utilizando un catalizador de cobalto activado por reducción, del 5 de Febrero de 2020, de BP P.L.C: Un proceso para la conversion de una alimentacion que comprende una mezcla de hidrogeno y monoxido de carbono en hidrocarburos, estando presentes el hidrogeno y el monoxido […]

SOPORTE DE DIÓXIDO DE TITANIO PARA CATALIZADORES, del 3 de Octubre de 2019, de UNIVERSIDAD DE GUADALAJARA: Se describe un soporte de dióxido de titanio dopado con cationes de titanio (IV) modificado mediante una etapa de calentamiento en un sistema de reflujo que favorece […]

SOPORTE DE DIÓXIDO DE TITANIO PARA CATALIZADORES, del 3 de Octubre de 2019, de UNIVERSIDAD DE GUADALAJARA: La presente invención se refiere a un soporte de catalizador de dióxido de titanio dopado con cationes de titanio IV así como el proceso para obtenerlo […]

Procedimiento sin fraccionamiento para la producción de combustible de punto de ebullición bajo a partir de petróleo crudo o fracciones de este, del 29 de Abril de 2019, de Gunnerman, Rudolf W: Un procedimiento de fabricación de un combustible líquido a partir de un gas que contiene al menos aproximadamente un 50% en volumen de metano, comprendiendo dicho procedimiento: […]

Proceso para la fabricación de alcohol y/o cetona a partir de hidroperóxidos, del 3 de Abril de 2019, de RHODIA OPERATIONS: Proceso para la fabricación de al menos un alcohol y/o al menos una cetona, que comprende una etapa durante la cual se pone en contacto al menos un […]

Síntesis Fischer-Tropsch mediante el uso de tecnología de microcanales y catalizador y reactor de microcanales novedosos, del 20 de Marzo de 2019, de Velocys, Inc: Un proceso para convertir una composición de reactivo que comprende H2 y CO en un producto que comprende al menos un hidrocarburo alifático que tiene al […]

Catalizador para una reacción de aminación reductora y utilizaciones del mismo, del 2 de Noviembre de 2018, de Lotte Chemical Corporation: Procedimiento de preparación de un compuesto de polieteramina que incluye una etapa de poner en contacto un derivado de poliéter con un compuesto de amina en presencia […]