Método de moldeado de un componente.

Método de moldeado de un componente (8) compuesto de un cuerpo (12) de componente y al menos una piezainserta (24) adecuada para incluir al menos parcialmente en el cuerpo (12) de componente,

comprendiendo elmétodo las fases de:

- predisponer un molde (4) que comprende al menos una matriz (28) y un troquel (32) que, en una configuracióncerrada, definen una primera cámara (36) de inyección que respectivamente reproduce en negativo una primeraporción (16) del cuerpo (12) de compuesto para ser moldeado,

- posicionar una pieza inserta (24) dentro de la primera cámara (36) de inyección,

- predisponer la pieza inserta (24) para usarla para separar la primera cámara (36) de inyección de una segundacámara (40) de inyección que reproduce en negativo una segunda porción (20) del cuerpo (12) de componente paraser moldeado, siendo definida la segunda cámara (40) de inyección por la matriz (28) y por el troquel (32) y estandojunto a la primera cámara (36) de inyección,

- hacer una primera inyección de material plástico dentro de la primera cámara (36) de inyección,

- hacer al menos un agujero en dicha pieza inserta (24) para poner la segunda cámara (40) de inyección encomunicación con la primera porción moldeada (16),

- hacer una segunda inyección de material plástico dentro de la segunda cámara (40) de inyección, atravesando elmaterial inyectado al menos un agujero para unir la segunda porción moldeada (20) a la primera porción moldeada(16) y para incluir la porción (24) de pieza inserta alojada en la segunda cámara (40) de inyección, en la que elmolde (4) comprende un cursor móvil (60), capaz de tensar la pieza inserta (24) dentro del molde (4);

estando el método caracterizado porque dicho cursor (60) es encajado con al menos una pinza (64) en un cabezal(68) de trabajo, de manera que en la configuración extraída hace al menos un agujero en la pieza inserta (24).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT2009/000259.

Solicitante: UNITEAM ITALIA S.R.L.

Nacionalidad solicitante: Italia.

Dirección: Via Abbate Tommaso 41 30020 Quarto d'Altino Venezia ITALIA.

Inventor/es: FIAMMENGO,FABIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- B29C45/16 B29C 45/00 […] › Fabricación de objetos multicapas o multicolores.

- B29L31/58 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › B29L 31/00 Otros objetos particulares. › Tapizado o cojines, p. ej. tapizado o rellenado de vehículos.

PDF original: ES-2408191_T3.pdf

Fragmento de la descripción:

Método de moldeado de un componente La presente invención se refiere al método de moldeado de un componente. El documento FR-A-2751582 divulga un método de acuerdo con el preámbulo de la reivindicación 1.

Es conocido en la técnica hacer componentes moldeados que comprenden un cuerpo y un revestimiento o pieza inserta, por ejemplo en tela o cuero, unidos al menos parcialmente al cuerpo.

De acuerdo con la técnica conocida por el nombre de “inyección trasera”, la pieza inserta es encajada en la matriz del molde usando ganchos posicionados fuera de la cámara de inyección; de manera que la superficie de la pieza inserta es siempre mayor que la superficie del cuerpo de componente.

El molde es cerrado, por lo tanto, bloqueando la pieza inserta en sus respectivas sujeciones y el material plástico es inyectado desde la parte trasera para presionar la pieza inserta contra la matriz del molde, haciendo que la pieza inserta se adapte a dicho molde.

La presión de la inyección es tal que no perfora el revestimiento de tela de imitación o cuero de imitación que es por lo tanto sólidamente unida al cuerpo de componente.

Cuando el ciclo de moldeado se completa, la pieza es enviada a una estación de corte (láser o manual) para eliminar la parte del exceso de revestimiento en el contorno del cuerpo de componente; por último la pieza es enviada a una estación de pegado o unión (manual o automática) para “robar” los bordes libres del revestimiento en la parte trasera de la pieza, por ejemplo por pegado o grapado.

El estado de la técnica presenta numerosas desventajas y limitaciones.

Primero de todo, el considerable malgasto de producción. Lo que es más, el estado conocido del método de técnica prevé varias fases de procesamiento esencialmente conectadas con la retirada de las tiras de revestimiento en exceso del contorno de cuerpo, siguiendo la extracción de la pieza desde el molde.

Los altos costes de procesado debidos sobre todo al tiempo, malgasto, y presencia de estaciones de cortes específicas del resultado de revestimiento.

El propósito de la presente invención es resolver las desventajas mencionadas en referencia a la técnica conocida.

Tales desventajas se resuelven por un método de acuerdo con la reivindicación 1.

Otras realizaciones del método y del componente de acuerdo con la invención se describen en las reivindicaciones subsiguientes.

Ventajas y características adicionales de la presente invención se entenderán más fácilmente a partir de la descripción posterior, hecha a modo de ejemplo preferido, no limitativo, de realización, en la que:

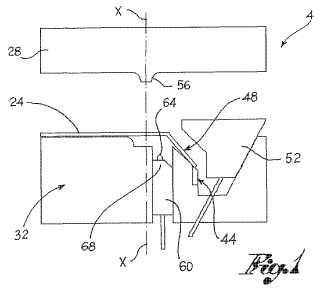

las figuras 1 a 5 muestran vistas en corte transversal esquemáticas de fases de moldeado sucesivas de un componente de acuerdo con el método de la presente invención;

la figura 6 muestra una vista a escala ampliada de una parte de un molde de acuerdo con la presente invención.

En referencia a las figuras mencionadas anteriormente la referencia numérica 4 denota globalmente un molde para moldeado de inyección, específicamente para la producción de un componente 8.

El componente 8 comprende un cuerpo 12 de componente que tiene una primera porción 16 y una segunda porción 55 20, y una pieza inserta 24 capaz de cubrir al menos parcialmente dicho cuerpo 12 de componente.

El molde 4 comprende una matriz 28 y un troquel 32 que se mueven recíprocamente de acuerdo con una dirección axial X-X de abertura/cierre del molde 4.

La matriz 28 y el troquel 32, en una configuración cerrada, definen unas cámaras primera y segunda 36, 40 de inyección que respectivamente reproducen en negativo las porciones primera y segunda 16, 20 del cuerpo 12 de componente para ser moldeadas.

Las cámaras 36, 40 de inyección son definidas por la matriz 28 y el troquel 32, y están una junto a otra.

De acuerdo con una realización, dicha pieza inserta 24 es una lámina de tela y/o de cuero de imitación capaz de cubrir el componente 8 de moldeado al menos parcialmente.

Dicha pieza inserta 24 también puede ser un elemento de refuerzo del componente 8, tal como una malla, un molde preliminar y/o lámina de metal.

De acuerdo con una realización, la pieza inserta 24 es unida al interior del molde 4 por medio de un dispositivo 44 de succión capaz de crear presión negativa entre una porción 48 de unión de la pieza inserta 24 y el troquel 32.

De acuerdo con una realización adicional, la pieza inserta 24 es bloqueada dentro del molde 4 por un bloque móvil 52 que la enclava por ejemplo al troquel 32 en una porción 48 de unión de la pieza inserta 24.

De acuerdo con una realización, la matriz 28 del molde 4 comprende una pared 56 de separación entre las cámaras primera y segunda 36, 40 de inyección; como se describe mejor después, la pared 56 influye en la pieza inserta 24 y coopera con ella para evitar el paso de material inyectado entre la cámara segunda 36, 40 de inyección.

El molde 4 comprende, adicionalmente, un cursor móvil 60 capaz de tensar la pieza inserta 24 dentro del molde 4. El cursor 60 coopera con la pared 56 y con la pieza inserta 24 para aislar las dos cámaras 36, 40 de inyección una de otra.

De acuerdo con una realización, el cursor 60 es alineado con la pared 56 de manera que, en una configuración extraída, forma, con la pieza inserta 24, una barrera en el paso de la primera inyección en la segunda cámara 40 de inyección.

El curso 60 es encajado con al menos una pinza 64 posicionada en un cabezal 68 de trabajo que entra en contacto 25 con la pieza inserta 24 en la configuración extraída del curso 60, para hacer al menos un agujero en la pieza inserta 24.

De acuerdo con una realización, el cursor 60 comprende al menos un diente 72 capaz de agarrar la pieza inserta 24, para facilitar la fase de tensar la pieza inserta 24 y de hacer agujeros pasantes en la pieza inserta 24.

Preferentemente, el cursor 60 es posicionado entre la pared 56 y la porción 48 de unión de la pieza inserta 24.

En otras palabras, en la configuración cerrada del molde 4, la pieza inserta 24 es bloqueada tanto por el troquel 32, en la porción 48 de unión, como por la pared 56.

El cursor 60, por medio del cabezal 68 de trabajo, actúa en la porción de pieza inserta que se proyecta entre el troquel 32 y la pared 56, tensando y haciendo que los agujeros usen pinzas 64.

El método de la presente invención comprende las fases de posicionar la pieza inserta 24 dentro de la primera cámara 36 de inyección, por ejemplo dejándola en el troquel 32 en la primera cámara 36 de inyección (figura 1) .

La pieza inserta 24 es entonces bloqueada en posición por el dispositivo 44 de succión y/o bloque móvil 52 que está hecho para golpear contra el troquel 32, pinchándolo en la mitad de la porción 48 de unión de la pieza inserta 24 (figura 2) .

La pieza inserta 24 es predispuesta para separar la primera cámara 36 de inyección de la segunda cámara 40 de inyección que reproduce en negativo la segunda porción 20 del cuerpo 12 de componente para ser moldeado.

La primera inyección de material plástico es hecha dentro de la primera cámara 36 de inyección. Preferentemente, la primera inyección es hecha desde el lateral del troquel 32 para rellenar la primera cámara 36 de inyección y comprimir la pieza inserta 24 contra la matriz 28, uniendo la pieza inserta 24 en la primera inyección (figura 3) .

Durante la primera inyección, el cursor 60 está en una posición extraída para tensar la pieza inserta 24 pinchada entre la pared 56 y el bloque 52.

Preferentemente, el propio cursor avanza para formar una barrera en el paso de la primera inyección que permanece confinado en la primera cámara 36 de inyección.

Siguiendo la primera inyección, al menos un agujero es hecho en la porción de pieza inserta que ocupa la segunda cámara 40 de inyección, para poner la segunda cámara 40 de inyección en comunicación con la primera porción moldeada 16.

Preferentemente, los agujeros en la pieza inserta 24 se hacen mediante las pinzas 64 colocadas en el cabezal 68 de trabajo del cursor 60 durante la extracción del cursor 60 para tensar la pieza inserta 24 (figura 3) .

El tensado de la pieza inserta es a su vez facilitado por los dientes 72 colocados en el cursor 60 que cogen la pieza inserta y tiran de él con el movimiento del cursor 60.

Después de la solidificación de la primera inyección, el cursor 60 se mueve hacia atrás para liberar los agujeros hechos por las pinzas 64 en la pieza inserta, y la segunda inyección de material plástico es hecha dentro de la 5 segunda cámara... [Seguir leyendo]

Reivindicaciones:

1. Método de moldeado de un componente (8) compuesto de un cuerpo (12) de componente y al menos una pieza inserta (24) adecuada para incluir al menos parcialmente en el cuerpo (12) de componente, comprendiendo el 5 método las fases de:

- predisponer un molde (4) que comprende al menos una matriz (28) y un troquel (32) que, en una configuración cerrada, definen una primera cámara (36) de inyección que respectivamente reproduce en negativo una primera porción (16) del cuerpo (12) de compuesto para ser moldeado,

-posicionar una pieza inserta (24) dentro de la primera cámara (36) de inyección,

- predisponer la pieza inserta (24) para usarla para separar la primera cámara (36) de inyección de una segunda cámara (40) de inyección que reproduce en negativo una segunda porción (20) del cuerpo (12) de componente para

ser moldeado, siendo definida la segunda cámara (40) de inyección por la matriz (28) y por el troquel (32) y estando junto a la primera cámara (36) de inyección,

- hacer una primera inyección de material plástico dentro de la primera cámara (36) de inyección,

- hacer al menos un agujero en dicha pieza inserta (24) para poner la segunda cámara (40) de inyección en comunicación con la primera porción moldeada (16) ,

- hacer una segunda inyección de material plástico dentro de la segunda cámara (40) de inyección, atravesando el material inyectado al menos un agujero para unir la segunda porción moldeada (20) a la primera porción moldeada

(16) y para incluir la porción (24) de pieza inserta alojada en la segunda cámara (40) de inyección, en la que el molde (4) comprende un cursor móvil (60) , capaz de tensar la pieza inserta (24) dentro del molde (4) ;

estando el método caracterizado porque dicho cursor (60) es encajado con al menos una pinza (64) en un cabezal

(68) de trabajo, de manera que en la configuración extraída hace al menos un agujero en la pieza inserta (24) .

2. Método de acuerdo con la reivindicación 1, en el que dicha pieza inserta (24) es una lámina de tela y/o de cuero de imitación capaz de cubrir el componente moldeado (8) al menos parcialmente.

3. Método de acuerdo con la reivindicación 1, en el que dicha pieza inserta (24) es un elemento de refuerzo del 35 componente (8) , tal como una malla, preliminarmente lámina de moldeado y/o metal.

4. Método de acuerdo con la reivindicación 1, 2 ó 3, en el que dicha pieza inserta (24) es unida dentro del molde (4) por medio de al menos un dispositivo (44) de succión capaz de crear presión negativa entre una porción (48) de unión de la pieza inserta (24) y el troquel (32) .

5. Método de acuerdo con cualquiera de las reivindicaciones previas, en el que la pieza inserta (24) es unida por medio de un bloque móvil (52) que lo enclava al troquel (32) en una porción (48) de unión.

6. Método de acuerdo con cualquiera de las reivindicaciones previas, en el que la matriz (28) comprende una pared

(56) de separación entre las cámaras primera y segunda (36, 40) de inyección, influyendo dicha pared (56) en la pieza inserta (24) y cooperando con ella para evitar el paso de material inyectado desde la primera cámara (36, 40) hasta la segunda.

7. Método de acuerdo con la reivindicación 6 dependiente de la reivindicación 1, en el que el cursor (60) coopera con la pared (56) y la pieza inserta (24) para aislar las dos cámaras (36, 40) de inyección entre sí.

8. Método de acuerdo con la reivindicación 7, en el que el cursor (60) es alineado con la pared (56) de manera que, en la configuración extraída, forma, junto con la pieza inserta (24) , una barrera en el paso de la primera inyección en la segunda cámara (40) de inyección.

5.

9. Método de acuerdo con cualquiera de las reivindicaciones 7 a 8, en el que el cursor (60) comprende al menos un diente (72) capaz de coger la pieza inserta (24) , para facilitar la fase de tensar la pieza inserta (24) y hacer los agujeros pasantes en la pieza inserta (24) .

10. Método de acuerdo con cualquiera de las reivindicaciones 7 a 9, en el que el cursor (60) es posicionado entre la pared (56) y una porción (48) de unión de la pieza inserta (24) en el molde (4) .

11. Método de acuerdo con cualquiera de las reivindicaciones 7 a 10, en el que, entre la primera inyección y la segunda, el cursor (60) es posicionado en una configuración replegada, para al menos liberar parcialmente la 65 segunda cámara (40) de inyección y dejar los agujeros abiertos para el paso del material inyectado durante la segunda inyección.

12. Método de acuerdo con cualquiera de las reivindicaciones previas, en el que la primera inyección se hace desde el lado del troquel (32) para rellenar la primera cámara (36) de inyección y para comprimir la pieza inserta (24) contra la matriz (28) , uniendo la pieza inserta (24) a la primera porción (16) del cuerpo (12) de componente.

.

13. Método de acuerdo con cualquiera de las reivindicaciones 7 a 12, en el que la segunda inyección se hace directamente en la segunda cámara (40) de inyección, desde el lado opuesto a dicha pared (56) que define las cámaras primera y segunda (36, 40) de inyección.

14. Método de acuerdo con cualquiera de las reivindicaciones previas, en el que, tras la segunda inyección, el molde (4) es abierto y el componente (8) hecho en una sola pieza, comprendiendo la primera porción (16) , la pieza inserta (24) y la segunda porción (20) , es expulsado desde el molde.

Patentes similares o relacionadas:

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 22 de Julio de 2020, de HERRENKNECHT AG: Elemento de protección para la conexión con un elemento de hormigón de una entibación de túnel, que presenta al menos una sección de protección , […]

Procedimiento de producción de una pieza, del 13 de Mayo de 2020, de Flex-N-Gate France: Procedimiento de producción de una pieza que incluye, al menos, un elemento de refuerzo fabricado a partir de un inserto fibroso de material […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Recipiente con bolsa moldeada en el conjunto de válvula y proceso de fabricación correspondiente, del 22 de Abril de 2020, de Dow Global Technologies LLC: Un proceso que comprende: colocar una bolsa de manga en el conjunto de válvula (SBoV) en un aparato de molde de soplado que tiene dos moldes opuestos y móviles , […]

Método para fabricar un elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión usando un método de moldeo por inyección de espuma, en donde una parte de sujeción con elementos […]

Método para fabricar un elemento de conexión, elemento de conexión fabricado utilizando el método, herramienta para fabricar dicho elemento de conexión y un sistema de sujeción con dicho elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión utilizando un método de moldeo por inyección, en donde, en una primera etapa, una parte de sujeción […]

MOLDE, MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 2 de Abril de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo ; una tapa configurada para cerrar dicho cuerpo ; y medios de cierre […]

MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 30 de Marzo de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Máquina para la fabricación de artículos tridimensionales, que comprende un módulo de recepción configurado para recibir un molde (M1) formado por un cuerpo (M2) y […]