Material laminado híbrido fibra-metal para construcción naval y su procedimiento de fabricación.

La presente invención se refiere a un material laminado híbrido ibra-metal para construcción naval,

formado por láminas alternatvas de acero y material compuesto de matriz polimérica reforzadacon fibra de vidrio. Mediante la combinación de estos materiales el posicionamiento y la orientación precisas de cada capa, la uión de las distintas capas entre sí usando adhesivos estructurals elásticos y el ensamblaje de los paneles se logra un producto inal con prestaciones superiores. El resultado es un material má ligero, resistente, tenaz y seguro, que puede ser diseñado a meida para atender los requerimientos específicos de cada zona de a estructura. El procedimiento de fabricación modular es capaz d adaptarse a geometrías tanto planas como curvas

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES2006/000152.

Solicitante: UNIVERSIDAD POLITECNICA DE MADRID.

Nacionalidad solicitante: España.

Inventor/es: SUAREZ BERMEJO,JUAN CARLOS, MIGUEL ALONSO,SANTIAGO, DIEZ DE ULZURRUM ROMEO,IGNACIO, LOPEZ MARTIN,FRANCISCO, PINILLA CEA,PAZ, HERREROS SIERRA,MIGUEL ANGEL, ILLESCAS MOLINA,JOSE, SORIA BARTOLOME,ANA, GARCIA NUÑEZ,ANA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/30 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Conformación por apilado (lay-up), es decir, aplicando fibras, bandas o grandes hojas en un molde, una plantilla o un núcleo; Conformación por pulverización, es decir, pulverizando las fibras sobre un molde, una plantilla o un núcleo.

- B29C70/88 B29C 70/00 […] › caracterizados principalmente por poseer propiedades específicas, p. ej. conductores eléctricos o reforzados localmente.

- B32B15/08 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 15/00 Productos estratificados compuestos esencialmente de metal. › de resina sintética.

- B32B15/14 B32B 15/00 […] › adyacente a una capa fibrosa o filamentosa.

- B32B15/18 B32B 15/00 […] › que tiene hierro o acero.

- B32B5/24 B32B […] › B32B 5/00 Productos estratificados caracterizados por la heterogeneidad o estructura física de una de las capas (B32B 9/00 - B32B 29/00 tienen prioridad). › siendo una de las capas fibrosa o filamentosa.

- B32B7/12 B32B […] › B32B 7/00 Productos estratificados caracterizados por la relación entre las capas; Productos estratificados caracterizados por la orientación relativa de elementos característicos entre capas, es decir, productos que comprenden capas que tienen propiedades físicas, químicas o fisicoquímicas diferentes; productos estratificados caracterizados por la unión entre capas. › interponiendo adhesivos o materiales con propiedades adhesivas.

- B63B5/00 B […] › B63 BUQUES U OTRAS EMBARCACIONES FLOTANTES; SUS EQUIPOS. › B63B BUQUES U OTRAS EMBARCACIONES FLOTANTES; EQUIPAMIENTO PARA EMBARCACIONES (disposiciones relativas a la ventilación, calefacción, refrigeración o acondicionamiento de aire en los buques B63J 2/00; subestructuras flotantes como soportes de las dragas o máquinas par el movimiento de tierras E02F 9/06). › Cascos caracterizados por su construcción en un material no metálico.

PDF original: ES-2403639_T3.pdf

Fragmento de la descripción:

Material laminado híbrido fibra-metal para construcción naval y su procedimiento de fabricación SECTOR TÉCNICO

El sector de la tecnología en que se encuadra la presente invención es el de la Construcción Naval e Ingeniería Oceánica, y en particular en las técnicas de construcción de las estructuras de buques y artefactos marinos.

ANTECEDENTES DE LA INVENCIÓN

Existe una necesidad de disponer de nuevos materiales para construcción naval e ingeniería oceánica capaces de satisfacer los requerimientos relativos al diseño y fabricación de estructuras más ligeras a la vez que resistentes, que permitan más elevadas velocidades de desplazamiento y un menor consumo energético. Algunos ejemplos actuales son los ferries rápidos, portacontenedores de alta velocidad, petroleros de doble casco, etc.

El acero, material tradicionalmente empleado en la fabricación de embarcaciones y otras estructuras marinas, tiene una serie de limitaciones que impide seguir mejorando en la línea de construir estructuras ligeras, resistentes y seguras. Entre las ventajas se puede citar que es barato, fácilmente conformable y mecanizable, soldable, tiene un comportamiento y propiedades muy estudiadas y bien conocidas, es muy tenaz y resistente al impacto. Por otra parte, las desventajas más acusadas son su elevada densidad y los problemas de corrosión que presenta.

Se han propuesto y usado otros materiales alternativos en este sector industrial: aceros de alto límite elástico, aleaciones de aluminio y materiales compuestos de matriz polimérica. Todos ellos hacen posible aligerar las estructuras, al tener una resistencia específica más elevada que la del propio acero, pero siempre a costa de desatender alguna otra prestación importante para un material que ha de ser usado en aplicaciones navales.

Los aceros de alto límite elástico son, en general, más difíciles de soldar y, fundamentalmente, más proclives a la fractura. Las aleaciones de aluminio aportan la ventaja de su menor densidad respecto al acero, pero también son menos rígidas y, en consecuencia, los ahorros de peso no son tan importantes como cabría esperar; también son más difíciles de soldar que el acero y presentan, además, problemas de corrosión-fatiga. Los materiales compuestos utilizados en construcción naval (matriz de poliéster o viniléster, reforzada con fibra de vidrio) son ligeros y resistentes, pero los procesos de fabricación son más laboriosos y costosos; además, son muy sensibles al dañado por impacto y pueden presentar problemas de deterioro de sus propiedades mecánicas por absorción de agua (ósmosis) .

Los materiales híbridos fibra-metal pretenden aunar las ventajas de ambos tipos de materiales evitando, en lo posible, sus inconvenientes. Así, se pretende combinar la elevada resistencia al impacto y durabilidad, junto con facilidad de mecanización y fabricación típicas de los materiales metálicos, con una elevada resistencia y rigidez específicas en la dirección de la fibra, así como una buena resistencia a la fatiga, características de los materiales compuestos.

Se ha propuesto con anterioridad el empleo de los materiales híbridos fibra-metal en distintas aplicaciones estructurales. Las primeras patentes son de los años sesenta (US3091262, US3189054) y setenta (US4029838) . Las aplicaciones se han centrado especialmente en el campo aeronáutico y por ello los materiales empleados son aleaciones ligeras de aluminio (mientras que en la presente invención se utiliza el acero) y material compuesto de matriz polimérica epoxi (en la presente invención se utiliza viniléster) con refuerzos diversos, como fibras de carbono, aramida o vidrio (se propone en la presente invención exclusivamente el empleo de fibra de vidrio) . Los primeros laminados fibra-metal disponibles comercialmente estaban hechos de aramida y aluminio (ARALL ®, laminados fabricados por ALCOA) . Estos laminados estaban diseñados para mejorar la resistencia a la propagación de grietas por fatiga. Sucesivas aportaciones (US 5227216) han permitido mejorar algunos modos de fallo indeseables en aplicaciones aeronáuticas, donde las cargas en servicio son distintas de las que tiene que soportar un buque y, por tanto, también es distinta la configuración del material que se describe en la presente invención. En otras ocasiones, se ha buscado con el material híbrido, además de un papel estructural para soportar las cargas en servicio, la interposición de capas que actuarán como escudo térmico en componentes para misiles (US 5979826, US5824404) ; estos requerimientos no son necesarios en construcción naval y, en consecuencia, el material compuesto de matriz pre-cerámica no es incluido en el material objeto de patente. Algunas aplicaciones dentro del sector del automóvil pueden ser encontradas (IT1279568, US2002178672) , aunque en estos casos las capas externas del laminado son de resina transparente y resistente a la degradación medioambiental, con algún pigmento o relleno que les dé una apariencia estéticamente agradable; en este caso, las capas externas son de acero para aprovechar su capacidad de resistir impactos y el acabado superficial se proporciona mediante un sistema de pintura de los habitualmente empleados en la construcción naval. También se pueden encontrar documentos de patente más recientes donde se recoge el empleo de este tipo de materiales en aplicaciones menos sofisticadas, como puede ser el diseño y fabricación de monopatines (US 2004/0188967 A1) , aunque debido a que son estructuras pequeñas se introducen materiales como la madera y el titanio que no son viables en la construcción de grandes estructuras navales y oceánicas.

En cuanto a las técnicas de fabricación, dejando a un lado la composición de los propios materiales híbridos, existen diversas patentes que recogen aspectos diversos, como puede ser el ensamblaje de paneles, aunque en estos casos se sigue un esquema en el que la terminación de una capa metálica se continúa con una de material compuesto (US5160771) , o bien se dispone una lámina de material compuesto que es continua por encima de la unión de dos láminas metálicas (US5951800) ; en la presente invención, se propone la fabricación de paneles, planos o curvos, con perímetro en escalera que van encajando unos con otros, de manera que se pueda ir construyendo por partes estructuras de gran tamaño, como buques y artefactos marinos.

Por último, existe información disponible sobre la utilización de moldes cerámicos (US5149251, US5252160) y matrices para conferir la curvatura necesaria a los laminados (US3711934) . La solución que se propone es conformar independientemente las chapas de acero y utilizar esos elementos como moldes para laminar sobre ellos al material compuesto, evitando así la construcción de moldes específicos.

DESCRIPCIÓN DE LA INVENCIÓN

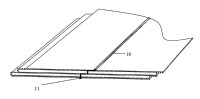

El material laminado híbrido fibra-metal para construcción naval está constituido por chapas de acero y láminas de material compuesto constituidas por una matriz polimérica reforzada con fibra de vidrio. La cantidad, espesor y orientación de cada una de estas chapas y láminas son calculadas para obtener la rigidez y resistencia adecuadas en cada zona del buque. La composición del laminado puede ir variando para adaptar el diseño del material a las necesidades estructurales de cada zona del buque o artefacto marino. No obstante, es necesario atenerse en el diseño del material a una serie de premisas.

Las capas más externas serán siempre de acero. De esta manera se aprovecha su resistencia al impacto, protegiendo al material compuesto que se sitúa en el interior del sándwich de posibles delaminaciones y microagrietamientos. También se saca partido de su capacidad de soportar temperaturas más elevadas que la matriz polimérica del compuesto, con una menor pérdida de propiedades mecánicas y sin emisión de humos durante un posible incendio. Interiormente se pueden colocar, asimismo, otras chapas de acero para aumentar la rigidez del material híbrido.

Las láminas de material compuesto se sitúan siempre en el interior del sándwich formado por las chapas externas de acero. Los materiales preferidos son aquellos que han venido demostrado su buen comportamiento en ambiente marino: matriz de poliéster o viniléster y refuerzo de fibra continua de vidrio E. La fibra puede ser utilizada en forma de tejido o en forma de refuerzo unidireccional, dependiendo de las direcciones preferentes que quieran ser reforzadas en función de las direcciones principales de las tensiones en servicio. Las láminas de material compuesto se agruparán en paquetes con un número determinado de capas, comprendidas siempre entre dos chapas de acero.

La unión entre lámina y lámina de material compuesto, dentro... [Seguir leyendo]

Reivindicaciones:

1. Material laminado híbrido fibra-metal para su empleo en construcción naval y artefactos marinos, que comprende láminas alternativas de acero y material compuesto con matriz de resina viniléster o poliéster y refuerzo de fibra de vidrio, situándose la chapa de acero en las capas más externas del laminado y el material compuesto en el interior, e introduciéndose una capa de adhesivo de tipo elástico entre las capas exteriores de acero y las primeras de material compuesto laminadas sobre el acero.

2. Un material laminado híbrido fibra-metal, según la reivindicación 1, caracterizado porque se pueden añadir capas intermedias de acero entre el material compuesto.

3. Un material laminado híbrido fibra-metal, según reivindicaciones 1 y 2, caracterizado porque el refuerzo de fibra de vidrio empleado en el material compuesto puede utilizarse en forma de tejido, en forma unidireccional o combinando ambos.

4. Un material laminado híbrido fibra-metal, según las reivindicaciones 1 a 3, caracterizado porque el adhesivo empleado es de poliuretano bicomponente.

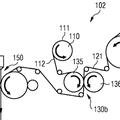

5. Un procedimiento de fabricación del material de las reivindicaciones anteriores que comprende las siguientes etapas:

a. se prepara superficialmente el acero mediante tratamientos químicos comerciales, para la aplicación de adhesivos, aplicando una capa de primer sobre la superficie interna de la primera chapa de acero,

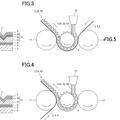

b. se aplica una capa de adhesivo de tipo elástico sobre la parte interior de la primera chapa de acero y a continuación se lamina el material compuesto de resina polimérica y refuerzo de fibra de vidrio, desplazando cada capa para ir formando un perfil en escalera, pudiéndose introducir láminas de acero intermedias entre el material compuesto,

c. se coloca la última chapa de acero, con primer y adhesivo en la superficie interna, aplicando presión para compactar las capas y se deja curar el laminado,

d. se aplica adhesivo elástico en el perímetro escalonado y se ensambla un panel con el contiguo encajando los escalones de uno y otro,

e. se sellan las uniones externas de las chapas de acero, superior e inferior.

6. El procedimiento de la reivindicación 5 caracterizado porque se cortan las chapas de acero y se conforman por deformación plástica para darles la curvatura que se precisa para cada panel., planos o con curvatura, para ser utilizadas como moldes sobre los que se realiza la laminación del material compuesto.

7. El procedimiento de las reivindicaciones 5 y 6 caracterizado porque cada chapa de acero está desplazada horizontal y verticalmente respecto al material compuesto que tiene debajo para formar un perfil en escalera en cada uno de los cuatro bordes del panel de material híbrido fibra-metal, que posteriormente se ensamblarán con otros paneles mediante el solapamiento y pegado de dichos bordes en escalera, siendo las dimensiones de los escalones de entre 2 y 20 centímetros.

8. El procedimiento de las reivindicaciones 5 a 7 caracterizado porque se emplea un adhesivo poliuretano monocomponente para el ensamblaje de los paneles.

9. El procedimiento de las reivindicaciones 5 a 8 caracterizado porque para el sellado de las líneas de unión externas longitudinales y transversales de los paneles de material híbrido fibra-metal se aplican o bien cordones de sellante polimérico, o bien cordones de soldadura con o sin aporte de material.

10. Uso del material laminado y del procedimiento descrito en las reivindicaciones anteriores para su utilización en las técnicas de construcción de las estructuras de buques y artefactos marinos.

1a 3a 5a 1b5b3b 1c

Fig. 1

Fig. 2

Fig. 3

Fig. 4

Patentes similares o relacionadas:

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Capas de barrera sobre membranas de impermeabilización, del 22 de Julio de 2020, de SIKA TECHNOLOGY AG: Membrana de impermeabilización que comprende a) una membrana de poliolefina termoplástica que comprende al menos un polímero seleccionado de homopolímero […]

Película multicapa, del 15 de Julio de 2020, de TAGHLEEF INDUSTRIES SPA CON SOCIO UNICO: Una película de polipropileno orientado biaxialmente (BOPP), que tiene un espesor de entre 10 μm y 120 μm, obtenida por medio de coextrusión […]

Producto textil compuesto, del 1 de Julio de 2020, de YIE-CHENG TEXTILE TECHNOLOGY CO., LTD: Un producto textil compuesto, que comprende: una capa textil de poliamida; y una película de poliamida unida a la capa textil de poliamida, […]

Un laminado para uso en embalajes, un método para hacer un laminado recerrable y uso del mismo, del 1 de Julio de 2020, de DANAPAK FLEXIBLES A/S: Un método para fabricar un laminado recerrable, tal como una película de tapa para embalajes, dicho laminado comprende una capa base, una capa […]

Un método y aparato para producir un laminado de película para un material de envasado laminado, del 24 de Junio de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método para proporcionar un laminado de película que comprende un sustrato y una película de polímero , siendo el laminado de película adecuado […]

Un método y aparato para producir un laminado de película para un material de envasado laminado, del 24 de Junio de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método para proporcionar un laminado de película que comprende un sustrato y una película de polímero , siendo el laminado de película adecuado […]

Un procedimiento y un aparato para desmontar un módulo de visualización unido mediante un adhesivo líquido ópticamente transparente, del 24 de Junio de 2020, de HENKEL AG & CO. KGAA: Un procedimiento para desmontar un componente de un conjunto electrónico, que comprende las etapas siguientes: (a) proporcionar un aparato para generar radiación […]

Composición adhesiva termofusible basada en una mezcla de copolímeros de propileno preparados usando catalizadores y procedimientos de sitio único, del 17 de Junio de 2020, de BOSTIK, INC.: Una composición adhesiva termofusible que comprende: (a) una mezcla de polímeros que contiene al menos un polímero SSC-PP de LMW semicristalino y al […]