Máquina de ordenamiento para contenedores y procedimiento correspondiente.

Máquina para manipular y ordenar contenedores vacíos provistos de un fondo y de una abertura,

quecomprende:

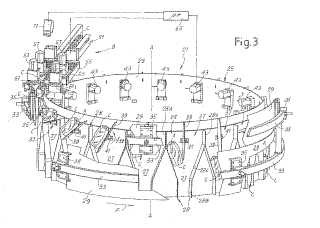

- un carrusel (21) que rota alrededor de un eje de rotación, provisto de una pluralidad de cavidades periféricas(25), estando provista cada una de ellas de un canal respectivo (27) para el descenso de los contenedores(C) por gravedad hacia una zona de manipulación o de recogida por debajo,

- un dispositivo (9) para alimentar con unos contenedores (C), orientados al azar, hacia dicho carrusel,

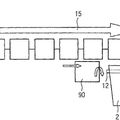

- un transportador de salida (11) dispuesto a una altura inferior con respecto a dichas cavidades (25) y sobre elcual se descargan los contenedores (C), ordenados en una etapa de ordenamiento para quedar dispuestoscon las aberturas respectivas orientadas hacia arriba;

- un sistema (71) de detección para detectar la orientación abertura - fondo de dichos contenedores (C) antesde la etapa de ordenamiento;

y en la que está prevista una estación de ordenamiento respectiva (37) para los contenedores para cadacavidad (25), controlada basándose en la información suministrada por dicho sistema (71) de detección ydiseñada para disponer dichos contenedores correctamente ordenados con dicha abertura dirigida haciaarriba, caracterizada porque dicho sistema (71) de detección está asociado con dicho dispositivo (9) dealimentación para determinar la orientación abertura - fondo de cada contenedor, mientras avanza en dichodispositivo (9) de alimentación.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2010/001152.

Solicitante: Forni, Lorenzo.

Nacionalidad solicitante: Italia.

Dirección: Via dalla Chiesa 4 43038 Sala Baganza (PR) ITALIA.

Inventor/es: FORNI,LORENZO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65G11/20 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 11/00 Columnas de caída (utilizadas como dispositivos de almacenamiento B65G 1/02,). › Dispositivos auxiliares, p. ej. para desviar, regular la velocidad o remover los objetos o los sólidos.

- B65G29/00 B65G […] › Transportadores rotativos, p. ej. discos, brazos, crucetas o conos rotatorios (proyectores mecánicos B65G 31/00; transportadores rotativos de tornillo o de hélice B65G 33/00).

- B65G47/24 B65G […] › B65G 47/00 Dispositivos para manipular objetos o materiales asociados con los transportadores; Métodos de empleo de los dispositivos. › que presentan los objetos según una orientación dada.

- B65G47/248 B65G 47/00 […] › dándoles la vuelta o invirtiéndolos (B65G 47/244 tiene prioridad).

- B65G47/252 B65G 47/00 […] › alrededor de un eje sensiblemente perpendicular a la dirección de transporte.

PDF original: ES-2434320_T3.pdf

Fragmento de la descripción:

Máquina de ordenamiento para contenedores y procedimiento correspondiente

Campo técnico

La presente invención se refiere al campo de sistemas y máquinas para manipular contenedores vacíos tales como botellas, jarras y similares, con el fin de disponer estos contenedores para etapas posteriores, tales como llenado, etiquetado, envasado, etc. Las etapas de manipulación se refieren normalmente a las operaciones de ordenamiento, orientación e inserción en cuencos en movimiento, también conocidos como pucks.

En particular, la presente invención se refiere a una máquina para manipular contenedores vacíos tales como botellas y similares del tipo que comprende una estación de ordenamiento proporcionada en un carrusel con cavidades periféricas que definen canales para transportar los contenedores por gravedad hacia una zona de manipulación o de recogida posterior.

La presente invención también se refiere a un procedimiento para ordenar, orientar y/o insertar contenedores vacíos tales como botellas y similares en pucks.

Estado de la técnica

Tal como se sabe, a nivel industrial con frecuencia es necesario manipular contenedores tales como botellas y similares, para poder realizar con los mismos una serie de operaciones tales como etiquetado, llenado, envasado, esterilización, etc.

Para realizar estas operaciones, el contenedor debe llegar a la zona de procesamiento en un estado predeterminado, por ejemplo, debe llegar en la posición vertical correcta, con la abertura orientada hacia arriba para llenarse. En algunos casos, por ejemplo si el contenedor debe etiquetarse y no presenta una forma axialmente simétrica, también debe alimentarse en la máquina de etiquetado con una orientación angular dada con respecto a su eje.

En algunos casos los contenedores se mueven a lo largo de las estaciones posteriores a aquellas para el ordenamiento y, si es necesario, la orientación, insertados en cuencos respectivos (denominados comúnmente pucks o “receptáculos”) que permiten un cierto grado de estabilidad durante los movimientos. La utilización de pucks se requiere cuando el movimiento de los contenedores de la línea de procesamiento es difícil debido a la naturaleza inestable de los contenedores (por ejemplo debido a su peso particularmente ligero y a la alta velocidad de movimiento y/o a la forma del fondo) .

La operación que permite la colocación correcta del eje del contenedor (por ejemplo preferiblemente vertical con el cuello/tapa dirigido hacia arriba) , es decir, el eje que identifica el sentido desde el fondo hacia la abertura del contenedor (es decir, la parte superior del contenedor en la que está colocada generalmente la abertura) o viceversa, se denomina ordenamiento u orientación abertura - fondo y las máquinas que realizan esta operación se denominan ordenadoras.

La operación que permite la colocación correcta de una parte del contenedor con respecto a su eje de extensión, es decir orientación angular correcta del contenedor con respecto a su eje (es decir, el eje que identifica el sentido desde el fondo hacia la parte superior del contenedor, en la que está colocada la abertura, o viceversa) , se denomina simplemente orientación y las máquinas que realizan esta operación se denominan orientadoras u orientadoras angulares.

Hay diferentes clases de las máquinas anteriormente mencionadas. Una ordenadora de tipo conocido está provista, por ejemplo, de un carrusel rotatorio en el centro del cual hay un compartimento para recibir contenedores dispuesto al azar. Durante la rotación, los contenedores del centro se llevan a la periferia del carrusel con su eje sustancialmente tangente al sentido de rotación del carrusel pero con orientación al azar. Utilizando sistemas de “trampa” mecánicos presentes en la periferia del carrusel, se hace que los contenedores desciendan con la orientación correcta (es decir, la orientación abertura - fondo correcta) , en cavidades que los transportan hacia abajo definidas en la periferia de este carrusel. El funcionamiento de estas “trampas” es sustancialmente pasivo. La trampa está configurada de tal manera que forma un fulcro para el movimiento de oscilación hacia abajo de los contenedores que están alojados en las cavidades de la máquina. La forma de la trampa es tal que el fulcro está colocado alineado con el cuello del contenedor, de modo que el centro de gravedad de este contenedor, liberado para descender hacia abajo desde una posición horizontal, provoca el descenso con rotación contenido por las paredes laterales del canal de descenso. Estos sistemas de trampa pasivos presentan numerosos inconvenientes. El canal de descenso está muy alto con respecto a la dimensión del contenedor. Además, la dimensión transversal también es considerable y no puede guiar el contenedor durante el descenso, ya que debe permitir la rotación en un sentido o en el sentido opuesto del contenedor que desciende libremente a lo largo del canal. Cualquier error de colocación provoca un bloqueo de la máquina.

En una orientadora de tipo conocido, los contenedores ya entran ordenados en una línea formada por cuerpos que rotan según ejes verticales y que recogen los contenedores, los rotan axialmente el ángulo deseado (detectado basándose en sistemas de detección de la orientación, por ejemplo del tipo con sistemas de visualización, sistemas de radar, sistemas infrarrojos, etc.) . Una vez orientados, se envían los contenedores utilizando unidades de agarre que mueven esos contenedores a lo largo de una línea de movimiento para llevarlos a una zona de procesamiento posterior, por ejemplo de llenado o de inserción en pucks.

Algunas máquinas conocidas proporcionan la inserción de los contenedores que descienden a lo largo de los canales de descenso o de caída directamente en un puck o receptáculo por debajo. Sin embargo, en estas máquinas los contenedores sólo pueden insertarse en algunos formatos de puck, que permiten la inserción mediante un descenso no controlado, de modo que el contenedor no se inserta con precisión, sino de manera suelta: estos pucks no pueden contener el contenedor en una posición sujeta con acceso directo a la zona de etiquetado del envase, por ejemplo.

Para realizar la inserción en todos los tipos de puck, un sistema conocido proporciona por ejemplo la utilización de unidades de agarre diseñadas para recoger los contenedores desde una zona de espera y moverlos sobre los pucks para permitir la inserción en los mismos.

Aunque se ha conocido desde hace muchos años un sistema de manipulación formado por máquinas tales como las descritas, presenta al menos dos inconvenientes significativos mutuamente correlacionados.

Estos inconvenientes están asociados con el hecho de que durante el movimiento de los contenedores se someten a un gran número de golpes, que pueden dañar o arruinar los contenedores con rasguños, mellas, etc.

Los golpes en contenedores comienzan durante la etapa de ordenamiento. De hecho, aquí los contenedores se lanzan al azar al centro del carrusel y se mueven mediante una combinación de fuerza centrífuga y de la forma de las paredes internas del carrusel, hacia la periferia. Aquí se disponen al azar en las entradas de las cavidades en las que, como resultado de trampas mecánicas, es decir, sistemas con separadores metálicos contra los cuales se golpean los contenedores (basándose en la orientación estos separadores metálicos permiten que los contenedores desciendan a las cavidades o retrocedan al centro del carrusel) . Además, durante el descenso en las cavidades, los contenedores se golpean contra las paredes de estas cavidades.

Otros golpes y operaciones de manipulación que pueden dañar el contenedor tienen lugar durante las etapas de cambio de línea entre ordenadora, orientadora e inserción en pucks y durante el movimiento de los contenedores a lo largo de estas líneas.

Las máquinas de ordenamiento u ordenadoras y las máquinas de orientación u orientadoras, y los dispositivos para insertar los contenedores en pucks, también presentan el inconveniente de requerir que se adapten al formato de los contenedores que van a manipularse. Estos pueden cambiar sustancialmente tanto en cuanto a la forma como en cuanto a la dimensión. Cada vez que debe adaptarse una máquina para manipular un contenedor de un formato diferente es necesario preparar la máquina realizando ajustes y/o sustituyendo piezas. Esto requiere tiempos de operación prolongados y tiempo de parada de la máquina consecuente con pérdida de producción. Además, es necesario proporcionar conjuntos de componentes que pueden variarse basándose en el tipo de contenedor que va a manipularse, lo que requiere espacio de almacenamiento... [Seguir leyendo]

Reivindicaciones:

1. Máquina para manipular y ordenar contenedores vacíos provistos de un fondo y de una abertura, que comprende: 5

- un carrusel (21) que rota alrededor de un eje de rotación, provisto de una pluralidad de cavidades periféricas (25) , estando provista cada una de ellas de un canal respectivo (27) para el descenso de los contenedores

(C) por gravedad hacia una zona de manipulación o de recogida por debajo,

- un dispositivo (9) para alimentar con unos contenedores (C) , orientados al azar, hacia dicho carrusel,

- un transportador de salida (11) dispuesto a una altura inferior con respecto a dichas cavidades (25) y sobre el cual se descargan los contenedores (C) , ordenados en una etapa de ordenamiento para quedar dispuestos con las aberturas respectivas orientadas hacia arriba;

- un sistema (71) de detección para detectar la orientación abertura - fondo de dichos contenedores (C) antes de la etapa de ordenamiento;

y en la que está prevista una estación de ordenamiento respectiva (37) para los contenedores para cada cavidad (25) , controlada basándose en la información suministrada por dicho sistema (71) de detección y diseñada para disponer dichos contenedores correctamente ordenados con dicha abertura dirigida hacia arriba, caracterizada porque dicho sistema (71) de detección está asociado con dicho dispositivo (9) de alimentación para determinar la orientación abertura - fondo de cada contenedor, mientras avanza en dicho dispositivo (9) de alimentación.

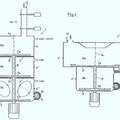

2. Máquina según la reivindicación 1, caracterizada porque dicha estación de ordenamiento (37) está dispuesta bajo la cavidad respectiva (25) y comprende unos medios para la rotación de los contenedores (C) , controlados basándose en la información suministrada por dicho sistema (71) de detección.

5. Máquina según la reivindicación 4, caracterizada porque dicha zona de manipulación para orientar angularmente los contenedores (C) y dicha zona de manipulación para insertar los contenedores en los pucks (117) están dispuestas en secuencia por debajo de la cavidad respectiva (25) ; formando la estación de ordenamiento (37) , la zona de manipulación para orientar angularmente los contenedores y la zona de manipulación para insertar los contenedores en los pucks una trayectoria de descenso de los contenedores que se extiende entre la cavidad respectiva (25) y una altura a la cual está ubicado dicho transportador de salida (11) .

6. Máquina según una o más de las reivindicaciones anteriores, caracterizada porque comprende un control electrónico diseñado para producir una asociación entre la orientación abertura - fondo de un contenedor detectada por dicho sistema (71) de detección y la cavidad relativa (25) , en la cual se suministra este contenedor.

7. Máquina según la reivindicación 6, caracterizada porque dicho dispositivo (9) de alimentación de los contenedores está dispuesto y diseñado para alimentar con dichos contenedores directamente en unas cavidades respectivas (25) con un movimiento de los contenedores en fase con el movimiento de las cavidades (25) .

8. Máquina según una o más de las reivindicaciones anteriores, caracterizada porque cada estación de 55 ordenamiento (37) comprende un soporte (39) con oscilación controlada proporcionado para recibir los contenedores que descansan contra el mismo y para realizar una oscilación controlada entre una posición para recibir el contenedor y una posición inclinada para descargar el contenedor en el canal de descenso respectivo (27) .

9. Máquina según la reivindicación 8, caracterizada porque dicho soporte oscilante (39) puede rotar según dos 60 sentidos opuestos con respecto a la posición para recibir el contenedor, siendo el sentido de rotación fijado en función de la información referente a la orientación abertura - fondo del contenedor que entra en dicha cavidad (25) adquirida por dicho sistema (71) de detección para la orientación abertura - fondo del contenedor, de modo que dichos contenedores siempre desciendan en los canales de descenso respectivos (27) ordenados con la abertura orientada hacia arriba.

10. Máquina según la reivindicación 8 ó 9, caracterizada porque cada uno de dichos soportes oscilantes (39) está controlado por un accionador eléctrico del mismo, controlado por una unidad de control basándose en la información suministrada por dicho sistema (71) de detección.

11. Máquina según una o más de las reivindicaciones 8 a 10, caracterizada porque cada uno de dichos soportes oscilantes (39) forma, con una pared lateral descendente, una porción de canal de descenso (27) en el que se deja caer el contenedor como resultado de la rotación de dicho soporte oscilante (39) .

12. Máquina según una o más de las reivindicaciones anteriores, caracterizada porque: dicho carrusel (21) comprende en la periferia del mismo un interespacio anular coaxial con el eje de rotación del carrusel (21) , estando dichas cavidades (25) definidas dentro de dicho interespacio, estando cada cavidad (25) delimitada al menos en parte por una pared anular interna (23) , por una pared anular externa (29) y por unas paredes radiales (28) que se extienden entre dicha pared anular interna y dicha pared anular externa; y porque la distancia entre la pared anular externa y la pared anular interna puede variar para permitir una variación de la dimensión radial de las cavidades (25) .

13. Máquina según la reivindicación 12, caracterizada porque dicha pared anular externa (29) está formada al menos en parte por una banda, abierta en los extremos y constreñida a dicho carrusel (21) mediante unos elementos de constricción (35) producidos, de tal manera que se ajuste la posición radial de dicha banda con respecto a la pared anular interna (23) .

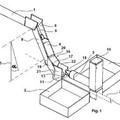

14. Máquina según una o más de las reivindicaciones anteriores, caracterizada porque dicho dispositivo (9) de alimentación comprende una unidad de entrada de dichos contenedores (C) en dicho carrusel (21) según un sentido sustancialmente tangente a dicho carrusel, de modo que dichos contenedores están dispuestos directamente en la entrada de las cavidades (25) que se dirigen, durante la rotación del carrusel, a la salida de dicha unidad de entrada, teniendo lugar el movimiento de dichos contenedores por dicha unidad de entrada según un sentido que concuerda sustancialmente con el eje de dichos contenedores.

15. Máquina según la reivindicación 14, caracterizada porque dicha unidad de entrada está asociada con unos medios de sincronización electrónicos diseñados para verificar la posición del contenedor (C) , para verificar la posición angular de la cavidad (25) de dicho carrusel en la que debe insertarse el contenedor y para modificar la velocidad del contenedor en dicha unidad de entrada, de tal manera que se permita que se inserte el contenedor en la cavidad relativa, es decir, la sincronización con dicho carrusel.

16. Máquina según la reivindicación 14 ó 15, caracterizada porque dicha unidad de entrada comprende un canal de alimentación (51) en el que están diseñados los contenedores (C) para ser trasladados, estando asociado con dicho canal (51) un conjunto de sincronización que comprende elementos rotatorios opuestos (55) con un sentido de rotación que concuerda con el sentido de alimentación de los contenedores, diseñados para mover los contenedores mediante fricción, siendo la velocidad de rotación de los elementos rotatorios de dicho conjunto gestionada por dichos medios de sincronización electrónicos.

17. Máquina según la reivindicación 16, caracterizada porque comprende, aguas abajo de dicho conjunto de sincronización, un segundo conjunto de elementos rotatorios opuestos (59) con un sentido de rotación que concuerda con el sentido de alimentación de los contenedores, dispuestos en los lados de dicho canal (51) y diseñados para variar adicionalmente la velocidad de dichos contenedores para permitir la liberación de los contenedores en las cavidades respectivas (25) con velocidades similares a las de esta cavidad (25) .

18. Máquina según una o más de las reivindicaciones anteriores, caracterizada porque comprende, para al menos algunas de dichas cavidades (25) , una estación de orientación angular (81) de los contenedores con respecto a su eje para colocar cada contenedor en una posición angular predeterminada con respecto a su eje, estando dicha estación de orientación angular (81) colocada por debajo de la estación de ordenamiento correspondiente (37) .

19. Máquina según la reivindicación 18, caracterizada porque cada estación de orientación angular (81) comprende un asiento (83) pasante que define un conducto para el descenso de los contenedores y provisto de un motor (85) diseñado para poner en rotación dicho asiento (83) pasante, cuya sección transversal está conformada para accionar el contenedor en rotación junto con dicho asiento (83) alrededor de un eje paralelo al eje del contenedor o coincidente con el mismo.

20. Máquina según la reivindicación 19, caracterizada porque dicho asiento (83) pasante presenta una sección transversal ajustable basándose en la forma y/o en la dimensión del contenedor.

21. Máquina según una o más de las reivindicaciones anteriores, caracterizada porque, asociada con al menos algunas de dichas cavidades (25) , hay una estación correspondiente para la inserción de los contenedores en pucks dispuestos por debajo de la cavidad respectiva.

22. Máquina según la reivindicación 21, caracterizada porque cada estación (101) para la inserción de los contenedores en los pucks (117) comprende: una unidad (103) para centrar el contenedor con respecto al sentido de inserción en el puck, estando dicha unidad (103) sustancialmente alineada con una zona para colocar el puck por debajo; y una unidad de empuje (105) diseñada para empujar el contenedor desde dicha unidad de centrado al

interior del puck respectivo colocado por debajo de la unidad de centrado.

23. Procedimiento para manipular contenedores vacíos con un fondo y una abertura, que comprende las etapas siguientes:

- alimentar con unos contenedores (C) individuales en cavidades (25) de un carrusel (21) rotatorio;

- detectar la orientación abertura - fondo de dichos contenedores, mientras se alimentan hacia las cavidades respectivas;

- ordenar cada contenedor con la abertura respectiva orientada hacia arriba, durante el paso del contenedor desde la cavidad respectiva hacia un canal de descenso (27) por debajo, en el que la etapa de ordenamiento está prevista para hacer descender cada contenedor desde la cavidad respectiva ordenado con la abertura del mismo orientada hacia arriba; controlándose el movimiento de descenso basándose en la orientación detectada de dichos contenedores;

- transferir los contenedores ordenados sobre un transportador de salida (11) .

24. Procedimiento según la reivindicación 23, caracterizado porque prevé un elemento de ordenamiento (37) asociado con cada cavidad y porque controla cada elemento de ordenamiento basándose en la orientación abertura -fondo detectada del contenedor insertado en la cavidad respectiva, de modo que en la salida de dicho elemento de ordenamiento el contenedor está dispuesto ordenado con la abertura del mismo dirigida hacia arriba.

25. Procedimiento según la reivindicación 24, caracterizado porque dicho elemento de ordenamiento (37) comprende un elemento rotatorio u oscilante (39) , y porque controla el sentido de oscilación o rotación del elemento rotatorio u oscilante basándose en la orientación abertura - fondo del contenedor en la cavidad respectiva, seleccionándose el sentido de rotación u oscilación, de tal manera que el contenedor esté siempre orientado con su abertura dirigida hacia arriba.

26. Procedimiento según la reivindicación 23 ó 24 ó 25, caracterizado porque orienta angularmente dichos contenedores con respecto a su eje en una posición por debajo de dichas cavidades a lo largo del canal de descenso.

27. Procedimiento según la reivindicación 24 ó 25, caracterizado porque orienta angularmente dichos contenedores (C) con respecto a su eje en una posición por debajo del elemento de ordenamiento correspondiente y porque 40 transfiere los contenedores orientados angularmente sobre dicho transportador de salida (11) .

28. Procedimiento según una o más de las reivindicaciones 23 a 27, caracterizado porque inserta los contenedores (C) en unos pucks (117) respectivos en una posición por debajo de dichas cavidades a lo largo de una trayectoria de descenso de los contenedores desde dicha cavidad. 45

Patentes similares o relacionadas:

Unidad y método para alimentar folletos informativos a una máquina de empaquetado, del 22 de Julio de 2020, de I.M.A. INDUSTRIA MACCHINE AUTOMATICHE S.P.A.: Una unidad para alimentar folletos informativos a una máquina de empaquetado (M), que comprende: - una superficie de alimentación […]

Mecanismo de apertura y cierre de puerta de tolva, del 29 de Abril de 2019, de YAMATO SCALE CO., LTD.: Un mecanismo para abrir y cerrar una puerta (13A, 14A) de tolva que se utiliza en una pesadora de combinación que realiza un cálculo de […]

SISTEMA PARA RECOLECCIÓN Y TRANSPORTE DE FRUTAS O SIMILARES, DESDE LADERAS DE CERROS O LO SIMILAR, del 8 de Septiembre de 2017, de MIRANDA NARANJO, Oscar Iván: Sistema para la recolección y transporte de frutas, desde laderas o pendientes de cerros o lo similar, está conformada con un cuerpo tubular […]

Placa guía para guiar productos a granel y máquina de clasificación con dicha placa guía, del 21 de Diciembre de 2016, de VISYS NV: Una placa guía para recoger y descargar productos a granel , comprendiendo un primer segmento , dicho primer segmento comprendiendo […]

Dispositivo para el tratamiento de material sintético, del 16 de Marzo de 2016, de EREMA ENGINEERING RECYCLING MASCHINEN UND ANLAGEN GESELLSCHAFT M.B.H.: Dispositivo para el tratamiento de material sintético, en particular termoplástico, por ejemplo poliéster o polietileno, con un recipiente colector o compresor de […]

Dispositivo para el tratamiento de material sintético, del 16 de Marzo de 2016, de EREMA ENGINEERING RECYCLING MASCHINEN UND ANLAGEN GESELLSCHAFT M.B.H.: Dispositivo para el tratamiento de material sintético, en particular termoplástico, por ejemplo poliéster o polietileno, con un recipiente colector o compresor de […]

Dispositivo para el transporte de envases vacíos, del 8 de Enero de 2014, de WINCOR NIXDORF INTERNATIONAL GMBH: Dispositivo para el transporte de envases vacíos en una máquina automática de recogida de envases vacíosdesde un nivel elevado a un recipiente […]

Dispositivo para el transporte de envases vacíos, del 8 de Enero de 2014, de WINCOR NIXDORF INTERNATIONAL GMBH: Dispositivo para el transporte de envases vacíos en una máquina automática de recogida de envases vacíosdesde un nivel elevado a un recipiente […]

ESCLUSA PARA DESCARGA DE MATERIAL A GRANEL., del 16 de Diciembre de 2005, de VALMET FIBERTECH AKTIEBOLAG: Un dispositivo de compuerta para descargar material a granel de un dispositivo de ciclón, que comprende una pared circunferencial que define una cámara […]

DISPOSITIVO TRANSPORTADOR CON AL MENOS UNA RAMPA PARA BULTOS Y METODO PARA APILAR BULTOS EN UN CONTENEDOR, del 29 de Septiembre de 2010, de SIEMENS AKTIENGESELLSCHAFT: Dispositivo transportador para bultos , en particular para piezas postales como cartas de gran tamaño, paquetes planos, paquetes pequeños y paquetes, […]

DISPOSITIVO TRANSPORTADOR CON AL MENOS UNA RAMPA PARA BULTOS Y METODO PARA APILAR BULTOS EN UN CONTENEDOR, del 29 de Septiembre de 2010, de SIEMENS AKTIENGESELLSCHAFT: Dispositivo transportador para bultos , en particular para piezas postales como cartas de gran tamaño, paquetes planos, paquetes pequeños y paquetes, […]