Dispositivo y procedimiento para fabricar nanoestructuras eléctricamente conductoras mediante hilado eléctrico.

Dispositivo para fabricar estructuras lineales conductoras con un ancho de línea de como máximo μ

m sobre unsustrato (9) en particular no conductor eléctricamente,

que presenta al menos un soporte de sustrato (1), un capilar de hilado (2) que está conectado con un depósito (3)para un líquido de hilado (4) y con una alimentación de tensión eléctrica (5), una unidad de movimiento regulable (6,6') para mover el capilar de hilado (2) y/o el soporte de sustrato (1) entre sí, un dispositivo de medición óptica (7), enparticular una cámara, para seguir la operación de hilado en la salida del capilar de hilado (2), y una unidad decálculo (8) para regular la distancia del capilar de hilado (2) con respecto al soporte de sustrato (1) en función de laoperación de hilado.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/006792.

Solicitante: Bayer Intellectual Property GmbH.

Nacionalidad solicitante: Alemania.

Dirección: ALFRED-NOBEL-STRASSE 10 40789 MONHEIM ALEMANIA.

Inventor/es: GREINER,ANDREAS, WENDORFF,JOACHIM,H, BAHNMÜLLER,STEFAN, DERSCH,ROLAND, BELARDI,JACOB, VON BISTRAM,MAX, EIDEN,STEFANIE, MEIER,STEPHAN MICHAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D01D5/00 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01D PROCEDIMIENTOS O APARATOS MECANICOS PARA LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS ARTIFICIALES (procesado o trabajado de cables metálicos B21F; fibras o filamentos de vidreo, minerales o escorias reblandecidas C03B 37/00). › Formación de filamentos, hilos o similares.

- D01F1/09 D01 […] › D01F PARTE QUIMICA DE LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS FABRICADAS POR EL HOMBRE; APARATOS ESPECIALMENTE ADAPTADOS A LA FABRICACION DE FILAMENTOS DE CARBONO. › D01F 1/00 Procedimientos generales de fabricación de filamentos o similares, fabricados por el hombre. › para fabricar filamentos electroconductores o antiestáticos.

- D01F9/22 D01F […] › D01F 9/00 Filamentos o similares, fabricados por el hombre, formados por otras sustancias; Su fabricación; Aparatos especialmente adaptados a la fabricación de filamentos de carbono. › a partir de poliacrilonitrilos.

PDF original: ES-2434241_T3.pdf

Fragmento de la descripción:

Dispositivo y procedimiento para fabricar nanoestructuras eléctricamente conductoras mediante hilado eléctrico La invención parte de procedimientos conocidos para generar estructuras a partir de un material eléctricamente conductor utilizando procedimientos de impresión. La invención se refiere a un procedimiento con el que se vuelva posible depositar de manera controlada nanofibras con una precisión local elevada sobre cualquier superficie. Esto se hace posible mediante un proceso especialmente adaptado del denominado hilado eléctrico en conexión con un material adecuado para ello a partir del que se producen las estructuras eléctricamente conductoras, al estar compuestas las estructuras por partículas conductoras o al someterse las estructuras a un tratamiento posterior para generar una conductividad.

Muchos componentes constructivos (por ejemplo muchas construcciones interiores de automóviles; placas de vidrio) y objetos de necesidad diaria (por ejemplo botellas para bebidas) están compuestos fundamentalmente por

materiales eléctricamente aislantes. Esto comprende tanto polímeros conocidos, tal como polivinilcloruro, polipropileno, etc., aunque también cerámica, vidrio y otros materiales minerales. A menudo se desea el efecto aislante del componente constructivo (por ejemplo en caso de carcasas de ordenadores móviles) . Sin embargo, con la misma frecuencia existe una necesidad de aplicar sobre componentes constructivos u objetos de este tipo una estructura o superficie eléctricamente conductora para por ejemplo integrar funciones electrónicas directamente en el componente constructivo o el objeto.

Requisitos adicionales con respecto a la superficie de objetos de uso y su material son una libertad de diseño lo más elevada posible en cuanto a la conformación, propiedades mecánicas positivas (por ejemplo una resistencia elevada a la percusión) , así como determinadas propiedades ópticas (por ejemplo transparencia, brillo, etc.) que en particular

se consiguen con los materiales indicados anteriormente a modo de ejemplo con una ponderación diferente.

Por tanto existe una necesidad de obtener las propiedades positivas del material y de generar de forma controlada una superficie conductora. En particular resulta técnicamente complicado en este contexto obtener la transparencia y el brillo ópticos. Sólo se pueden conseguir mediante tres modos. O bien se hace de manera controlada que el propio material de sustrato se vuelva conductor sin empeorar a este respecto sus propiedades mecánicas y ópticas, o bien se utiliza un material que es conductor aunque no se pueda percibir de forma visual y óptica por parte de una persona y que se pueda aplicar con facilidad de forma controlada sobre la superficie del sustrato, o bien se utiliza un material conductor que aunque no sea transparente, pero que mediante un proceso adecuado se pueda aplicar de tal modo sobre la superficie que la estructura resultante en general no se pueda percibir por parte de una persona sin la ayuda de medios auxiliares ópticos. De este modo no se influye en las propiedades brillo y transparencia del sustrato.

En general se considera no perceptible visualmente cualquier estructura que al aplicarse sobre una superficie bidimensional no supere una longitud característica de 20 μm con respecto a unas de sus dos dimensiones sobre el plano del sustrato. Para evitar de manera segura cualquier influencia de la percepción de la superficie son especialmente deseables estructuras en el intervalo submicrónico (es decir, con un ancho de línea de ≤ μm) .

Para aplicar un material en particular conductor sobre superficies existe un gran número de procedimientos. En particular son adecuados para ello procedimientos de impresión convencionales, tales como la serigrafía o la 45 impresión por chorro de tinta. Especialmente para estas técnicas de impresión ya existen formulaciones correspondientes para materiales conductores, denominadas también tintas, que en conexión con los procedimientos hacen que se puedan representar estructuras conductoras sobre la superficie.

Mientras que procedimientos de serigrafía en principio no son capaces de generar estructuras con una resolución óptica inferior a 1 μm debido al menor ancho de máquina disponible de las planchas de impresión, por ejemplo procedimientos de impresión por chorro de tinta serían en teoría capaces de ello, ya que en procedimientos de impresión por chorro de tinta las medidas de la estructura resultante sobre el sustrato están directamente correlacionadas con el diámetro de tobera del cabezal de impresión utilizado. Sin embargo, a este respecto por regla general la longitud característica de la medida mínima de la estructura resultante es mayor que el diámetro del 55 cabezal de tobera utilizado. [J. Mater, Sci. 2006, 41, 4153; Adv. Mater, 2006, 18, 2101]. Aun así se podrían fabricar en principio estructuras con un ancho de línea inferior a 1 μm si se pudieran utilizar impresoras con aberturas de tobera claramente inferiores a 1 μm. Sin embargo, en la práctica esto no se puede realizar, ya que a medida que aumenta la reducción del diámetro de tobera aumentan mucho los requisitos con respecto a las tintas que se puedan utilizar. Si la tinta utilizada contiene partículas, entonces su diámetro medio debería seguir a la reducción de los diámetros de tobera, lo que en principio ya excluye todas las tintas con partículas ≥ 1 μm. Además aumenta el requisito con respecto a las propiedades reológicas de la tinta (por ejemplo la viscosidad, la tensión superficial, etc.) para que ésta se pueda seguir utilizando para el cabezal de impresión. Sin embargo, a menudo estos parámetros no se pueden ajustar independientemente del comportamiento (por ejemplo el esparcimiento y la adhesión) de la tinta sobre el respectivo sustrato, lo que hace que la combinación de la tinta y el procedimiento de impresión sea inútil

para generar estructuras conductoras en este intervalo de tamaño.

Un procedimiento con el que se pueden representar de forma alternativa estructuras inferiores a 1 μm sobre superficies de polímero es la denominada estampación en caliente. Mediante el procedimiento ya se han representado estructuras de superficie circulares con un diámetro de aproximadamente 25 nm [Appl. Phys. Lett. 1995, 67, 3114; Adv. Mater. 2000, 12, 189]. Sin embargo, el inconveniente de la estampación en caliente es la limitación de la forma de estructura a la forma del troquel utilizado en cada caso o del rodillo de estampación. De este modo no es posible un diseño libre del desarrollo de la estructura.

Fibras especialmente delgadas que también se podrían aplicar potencialmente sobre la superficie de un sustrato adecuado se pueden generar mediante un procedimiento que se ha establecido bajo el nombre “hilado eléctrico”. De este modo es posible generar fibras con un diámetro de unos pocos nanómetros utilizando un material hilable [Angew. Chem. 2007, 119, 5770 – 5805].

Sin embargo, fibras hiladas eléctricamente sólo se obtienen en forma de esteras de fibras grandes desordenadas. Obtener unas fibras ordenadas es posible hasta ahora sólo mediante el hilado sobre un rodillo rotatorio [Biomacromolecules, 2002, 3, 232]. Se conoce además que fibras conductoras en principio se pueden hilar mediante un “hilado eléctrico”. También se conoce un material conductor correspondiente para tal uso aprovechando la conductividad de nanotubos de carbono. [Langmuir, 2004, 20 (22) , 9852].

En el documento US2001-0045547 se dan a conocer un método y un material con los que se pueden obtener 20 esteras de fibras conductoras.

Se pudo conseguir depositar de forma controlada fibras no conductoras sobre superficies planas al reducir la distancia del cabezal de hilado con respecto al sustrato. [Nano Letters, 2006, 6, 839].

Hasta ahora no se han descrito estructuras eléctricamente conductoras con una disposición controlada sobre una superficie de sustrato que se hayan fabricado mediante hilado eléctrico.

En el documento US2005-0287366 se dan a conocer un método y un material con cuya ayuda se pueden generar fibras conductoras. El método incluye el hilado eléctrico a una distancia de aproximadamente 200 mm, de modo que también se obtienen esteras de fibras desordenadas. El material es un polímero que mediante etapas de procedimiento posterior adicionales, incluyendo un tratamiento térmico, se vuelve conductor. No se dan a conocer una orientación y aplicación controladas de las fibras obtenidas sobre un sustrato.

El objetivo de la invención es por tanto desarrollar, utilizando la técnica de hilado eléctrico, un proceso con el que se puedan generar de forma controlada sobre... [Seguir leyendo]

Reivindicaciones:

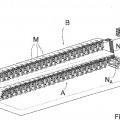

1. Dispositivo para fabricar estructuras lineales conductoras con un ancho de línea de como máximo 5 μm sobre un sustrato (9) en particular no conductor eléctricamente,

que presenta al menos un soporte de sustrato (1) , un capilar de hilado (2) que está conectado con un depósito (3) para un líquido de hilado (4) y con una alimentación de tensión eléctrica (5) , una unidad de movimiento regulable (6, 6’) para mover el capilar de hilado (2) y/o el soporte de sustrato (1) entre sí, un dispositivo de medición óptica (7) , en particular una cámara, para seguir la operación de hilado en la salida del capilar de hilado (2) , y una unidad de cálculo (8) para regular la distancia del capilar de hilado (2) con respecto al soporte de sustrato (1) en función de la operación de hilado.

2. Dispositivo según la reivindicación 1, caracterizado por que el capilar de hilado (2) presenta un ancho de abertura de como máximo 1 mm.

3. Dispositivo según la reivindicación 2, caracterizado por que el capilar de hilado (2) presenta una abertura circular con un diámetro interior de desde 0, 01 hasta 1 mm, preferiblemente de desde 0, 25 hasta 0, 75 mm, de manera especialmente preferible de desde 0, 5 hasta 0, 3 mm.

4. Dispositivo según una de las reivindicaciones 1 a 3, caracterizado por que la alimentación de tensión (5)

proporciona una tensión de salida de hasta 10 kV, preferiblemente de desde 0, 1 hasta 10 kV, de manera especialmente preferible de desde 1 hasta 10 kV, de manera muy especialmente preferible de desde 2 hasta 6 kV.

5. Dispositivo según una de las reivindicaciones 1 a 3, caracterizado por que la unidad de movimiento regulable (6’)

sirve para mover el soporte de sustrato (1) . 25

6. Dispositivo según una de las reivindicaciones 1 a 3, caracterizado por que el capilar de hilado (2) se puede ajustar de modo que presenta una distancia con respecto a la superficie de sustrato de desde 0, 1 hasta 10 mm, preferiblemente de desde 1 hasta 5 mm, de manera especialmente preferible de desde 2 hasta 4 mm.

7. Dispositivo según una de las reivindicaciones 1 a 3, caracterizado por que el depósito (3) está dotado de un dispositivo de transporte (12) que transporta el líquido de hilado (4) al interior del capilar de hilado (2) .

8. Procedimiento para fabricar mediante hilado eléctrico estructuras lineales conductoras con un ancho de línea de como máximo 5 μm sobre un sustrato (9) en particular no conductor eléctricamente, caracterizado por que se hila 35 sobre la superficie de sustrato (10) un líquido de hilado (4) basándose en un material eléctricamente conductor o un compuesto precursor para un material eléctricamente conductor a partir de un capilar de hilado (2) con un ancho de abertura de como máximo 1 mm aplicando una tensión eléctrica de al menos 100 V entre el sustrato (9) o el soporte de sustrato (1) y el capilar de hilado (2) o el soporte de capilar de hilado (13) con una distancia de como máximo 10 mm entre la salida (11) del capilar de hilado (2) y la superficie del sustrato (9) , y moviéndose la superficie de sustrato (10) con respecto a la salida (11) del capilar de hilado (2) , controlándose el movimiento relativo en función del flujo de hilado, por que se elimina el disolvente del líquido de hilado (4) y dado el caso se trata posteriormente el compuesto precursor para formar un material eléctricamente conductor.

9. Procedimiento según la reivindicación 8, caracterizado por que la distancia entre la salida (11) del capilar de 45 hilado (2) y la superficie de sustrato (10) se ajusta de modo que asciende a desde 0, 1 hasta 10 mm, preferiblemente a desde 1 hasta 5mm, de manera especialmente preferible a desde 2 hasta 4 mm.

10. Procedimiento según la reivindicación 8 u 9, caracterizado por que la viscosidad del líquido de hilado (4)

asciende como máximo a 15 Pa·s, preferiblemente a desde 0, 5 hasta 15 Pa·s, de manera especialmente preferible a 50 desde 1 hasta 10 Pa·s, de manera muy especialmente preferible a desde 1 hasta 5 Pa·s.

11. Procedimiento según una de las reivindicaciones 8 a 10, caracterizado por que el líquido de hilado (4) está compuesto al menos por un disolvente, en particular elegido de la serie de: agua, C1-C6 alcohol, acetona, dimetilformamida, dimetilacetamida, dimetilsulfoxida y metacresol, un 55 aditivo polimérico, preferiblemente óxido de polietileno, poliacrilnitrilo, polivinilpirrolidona, carboximetilcelulosa o poliamida y un material conductor.

12. Procedimiento según la reivindicación 11, caracterizado por que el líquido de hilado (4) como material

conductor contiene al menos uno de la serie de: polímero conductor, un polvo metálico, un polvo de óxido metálico, 60 nanotubos de carbono, grafito y hollín.

13. Procedimiento según la reivindicación 12, caracterizado por que el polímero conductor se elige de la serie de: polipirrol, polianilina, politiofeno, polifenilenvinileno, poliparafenileno, polietilendioxitiofeno, polifluoreno, poliacetileno, preferiblemente polietilendioxitiofeno/poli (ácido estirenosulfónico) .

14. Procedimiento según una de las reivindicaciones 11 a 13, caracterizado por que el líquido de hilado (4) como material conductor presenta al menos un polvo metálico a partir de los metales plata, oro y cobre, preferiblemente plata y como disolvente agua que contiene un medio de dispersión y dado el caso C1 –C6 alcohol, estando presente el polvo metálico de forma dispersa y presentando un diámetro de partícula de como máximo 150 nm.

15. Procedimiento según una de las reivindicaciones 8 a 10, caracterizado por que el líquido de hilado (4) presenta un compuesto precursor para un material eléctricamente conductor que está elegido de la serie de: poliacrilnitrilo, polipirrol, polianilina, polietilendioxitiofeno y adicionalmente sal metálica, en particular una sal de hierro (III) .

16. Procedimiento según una de las reivindicaciones 8 a 15, caracterizado por que para hilar el líquido de hilado (4) se utiliza un dispositivo según una de las reivindicaciones 1 a 7.

Patentes similares o relacionadas:

Proceso continuo de carbonización y sistema para producir fibras de carbono, del 17 de Junio de 2020, de Cytec Industries Inc: Un método de carbonización continuo que comprende pasar una fibra precursora continua de poliacrilonitrilo (PAN) oxidada a través de un sistema […]

Pala de turbina eólica, del 14 de Mayo de 2019, de LM WP Patent Holding A/S: Pala de turbina eólica que incluye una estructura realizada de un material de polímero reforzado con fibra que incluye una matriz polimérica y […]

Adsorbente administrado por vía oral que contiene fibra de carbono activado, del 22 de Noviembre de 2017, de TEIJIN PHARMA LIMITED: Una fibra de carbón activado para usar en un método destinado al tratamiento o a la prevención de las enfermedades renales o de las complicaciones que surgen por la diálisis, […]

Copolímero a base de poliacrilonitrilo, fibra precursora a base de poliacrilonitrilo para fibra de carbono, haces de fibra de carbono, proceso de producción de haces de fibras resistentes al fuego y proceso de producción de haces de fibras de carbono, del 7 de Septiembre de 2016, de MITSUBISHI RAYON CO., LTD.: Un copolímero a base de poliacrilonitrilo seleccionado a partir de (i) un copolímero a base de poliacrilonitrilo que comprende una unidad de acrilonitrilo en una […]

Método para preparar un copolímero basado en acrilonitrilo modificado ignífugo y un material fibroso ignífugo, del 4 de Mayo de 2016, de Formosa Plastics Corporation: Un método para preparar un copolímero basado en acrilonitrilo modificado ignífugo, que comprende: (a) prepolimerizar una primera composición para obtener una […]

Procedimiento de fabricación de fibras de carbono y planta para la operación de dicho procedimiento, del 3 de Diciembre de 2015, de M.A.E. S.p.A: Procedimiento de fabricación de fibras de carbono, del tipo que comprende una primera etapa de hilatura de una fibra precursora de PAN y una […]

Procedimiento de fabricación de fibras de carbono y planta para la operación de dicho procedimiento, del 3 de Diciembre de 2015, de M.A.E. S.p.A: Procedimiento de fabricación de fibras de carbono, del tipo que comprende una primera etapa de hilatura de una fibra precursora de PAN y una […]

Haz de fibras de carbono que desarrolla un rendimiento mecánico excelente, del 18 de Febrero de 2015, de MITSUBISHI RAYON CO., LTD.: Un haz de fibras de carbono formado de fibra de carbono individual: no teniendo cada fibra de carbono individual estructura superficial no uniforme alguna que tenga una longitud […]

Hilo hinchado de acrilonitrilo para fibra de carbono, haz de fibras de precursor, haz de fibras resistente al fuego, haz de fibras de carbono y métodos de producción de los mismos, del 18 de Febrero de 2015, de MITSUBISHI RAYON CO., LTD.: Una fibra hinchada de acrilonitrilo para una fibra de carbono que tiene unas aberturas de 10 nm o más de anchura en la dirección circunferencial de la fibra hinchada con una […]