Aparato de fabricación de un sustrato de silicio para células solares usando colada continua para facilitar el control de la temperatura y procedimiento de fabricación de un sustrato de silicio usando el mismo.

Un aparato de fabricación de un sustrato de silicio usando colada continua,

que comprende:

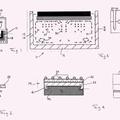

una unidad de crisol configurada para recibir silicio en bruto y que tiene un puerto de descarga que penetra enuna pared lateral de la misma y está dispuesta en una dirección horizontal;

una unidad calefactora que se proporciona en una pared exterior y en una superficie inferior externa de la unidadde crisol y que calienta la unidad de crisol para fundir el silicio en bruto en la unidad de crisol y formar siliciofundido;

una unidad de colada que cuela el silicio fundido, descargado por medio del puerto de descarga de la unidad decrisol, hasta formar un sustrato de silicio, comprendiendo la unidad de colada un cuerpo de la unidad de coladaque tiene un espacio de colada definido en su interior para conectarse horizontalmente con el puerto de descargade la unidad de crisol y un mecanismo calefactor adyuvante que precalienta el cuerpo de la unidad de coladapara controlar una temperatura de solidificación del sustrato de silicio;

una unidad de refrigeración que enfría rápidamente el sustrato de silicio colado; y

una unidad de transferencia dispuesta en un extremo de la unidad de refrigeración que transfiere el sustrato desilicio solidificado.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11167355.

Solicitante: KOREA INSTITUTE OF ENERGY RESEARCH.

Nacionalidad solicitante: República de Corea.

Dirección: 71-2 Jang-dong, Yuseong-gu Daejeon 305-343 REPUBLICA DE COREA.

Inventor/es: JANG,BO YUN, LEE,JIN SEOK, KIM,JOON SOO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D11/045 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 11/00 Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C). › para colada horizontal (B22D 11/049 - B22D 11/059 tienen prioridad).

- C01B33/00 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › Silicio; Sus compuestos (C01B 21/00, C01B 23/00 tienen prioridad; persilicatos C01B 15/14; carburos C01B 32/956).

- C01B33/037 C01B […] › C01B 33/00 Silicio; Sus compuestos (C01B 21/00, C01B 23/00 tienen prioridad; persilicatos C01B 15/14; carburos C01B 32/956). › Purificación (por fusión de zona C30B 13/00).

- C30B11/00 C […] › C30 CRECIMIENTO DE CRISTALES. › C30B CRECIMIENTO DE MONOCRISTALES (por sobrepresión, p. ej. para la formación de diamantes B01J 3/06 ); SOLIDIFICACION UNIDIRECCIONAL DE MATERIALES EUTECTICOS O SEPARACION UNIDIRECCIONAL DE MATERIALES EUTECTOIDES; AFINAMIENTO DE MATERIALES POR FUSION DE ZONA (afinamiento por fusión de zona de metales o aleaciones C22B ); PRODUCCION DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (colada de metales, colada de otras sustancias por los mismos procedimientos o aparatos B22D; trabajo de materias plásticas B29; modificación de la estructura física de metales o aleaciones C21D, C22F ); MONOCRISTALES O MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA; TRATAMIENTO POSTERIOR DE MONOCRISTALES O DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (para la fabricación de dispositivos semiconductores o de sus partes constitutivas H01L ); APARATOS PARA ESTOS EFECTOS. › Crecimiento de monocristales por simple solidificación o en un gradiente de temperatura, p. ej. método de Bridgman-Stockbarger (C30B 13/00, C30B 15/00, C30B 17/00, C30B 19/00 tienen prioridad; bajo un fluido protector C30B 27/00).

- C30B28/10 C30B […] › C30B 28/00 Producción de materiales policristalinos homogéneos de estructura determinada. › por retirado a partir de un baño fundido.

- C30B29/06 C30B […] › C30B 29/00 Monocristales o materiales policristalinos homogéneos de estructura determinada caracterizados por los materiales o por su forma. › Silicio.

PDF original: ES-2451571_T3.pdf

Fragmento de la descripción:

Aparato de fabricación de un sustrato de silicio para células solares usando colada continua para facilitar el control de la temperatura y procedimiento de fabricación de un sustrato de silicio usando el mismo Antecedentes 1. Campo de la invención La presente invención se refiere a una técnica de fabricación de un sustrato de silicio usando colada continua y, más en particular, a un aparato de fabricación de un sustrato de silicio para células solares usando colada continua que puede mejorar la calidad, productividad y la eficacia en la conversión de energía del sustrato de silicio para células solares y un procedimiento de fabricación de un sustrato de silicio para células solares usando el mismo.

2. Descripción de la técnica relacionada En general, un sustrato de silicio para células solares se fabrica solidificando silicio fundido para preparar un lingote de silicio monocristalino o un bloque de silicio policristalino que a su vez se somete a un proceso de corte.

El lingote de silicio monocristalino se fabrica a partir del silicio fundido por medio del crecimiento de cristal de un cristal de núcleo mediante un proceso Czochralski.

El bloque de silicio policristalino se fabrica por medio de un proceso de solidificación unidireccional usando un procedimiento de intercambio de calor (HEM) o procedimiento Bridgman-Stock-barger.

El lingote de silicio monocristalino o bloque de silicio policristalino preparado se somete a varios procesos de corte para producir un sustrato de silicio.

La figura 1 es un diagrama de flujo de un procedimiento convencional de fabricación de un sustrato de silicio usando un lingote de silicio monocristalino.

En referencia a la figura 1, el lingote de silicio monocristalino se somete a los siguientes procesos para producir un sustrato de silicio.

En primer lugar, se realiza el recorte para cortar un reborde y una cola del lingote. En segundo lugar, se realiza el amolado para amolar el lingote hasta un tamaño deseado, es decir, un diámetro deseado. En tercer lugar, se realiza el aplanamiento para formar una porción plana o con muescas en el lingote para reconocer una dirección. En cuarto lugar, se realiza el rebanado para cortar el lingote y darle forma de oblea. En quinto lugar, se realiza el perfilamiento de bordes para procesar un borde de la oblea y darle una forma redondeada para impedir roturas. En sexto lugar, se realiza el lapidado para pulir ambos lados de la oblea y eliminar los defectos del rebanado, mejorar la lisura y ajustar el espesor. En séptimo lugar, se realiza el ataque químico para eliminar químicamente una capa defectuosa de la superficie de la oblea. Por último, se realiza el pulido para formar superficies especulares con un excelente aplanado en uno o ambos lados de la oblea por medio de un proceso químico o físico.

En este caso, se elimina aproximadamente el 50 % del lingote como pérdida Kerf por medio del recorte, amolado, aplanamiento y rebanado.

La figura 2 es un diagrama de flujo de un procedimiento convencional de fabricación de un sustrato de silicio usando un bloque de silicio policristalino.

En referencia a la figura 2, el bloque de silicio policristalino se somete a los siguientes procesos para producir un sustrato de silicio.

En primer lugar, se realiza el desbaste para cortar el bloque de silicio policristalino hasta un tamaño deseado. En segundo lugar, se realiza el recorte para cortar la cabeza y la cola del bloque de silicio. En tercer lugar, se realiza el amolado de los bordes para procesar un borde del bloque de silicio hasta una forma redondeada. En cuarto lugar, se realiza el rebanado para cortar el bloque de silicio y darle forma de oblea. En quinto lugar, se realiza el pulido para formar superficies especulares con una excelente lisura en uno o ambos lados de la oblea por medio de un proceso químico o físico.

En este caso, el bloque de silicio experimenta una pérdida Kerf del 40 % por medio del desbaste, recorte, redondeado de bordes y rebanado.

Según lo cual, al fabricar el sustrato de silicio usando el lingote de silicio monocristalino o bloque de silicio policristalino, ocurre una pérdida Kerf del 40 % o más por medio de varios procesos de corte. De esta manera, la pérdida Kerf provoca un incremento en los costes de fabricación del sustrato de silicio, que es un elemento principal de una célula solar.

Mientras tanto, en un proceso reciente de fabricación de un sustrato de silicio para células solares, se obtiene directamente un sustrato de silicio fino a partir de silicio fundido sin el proceso de preparar el lingote de silicio monocristalino o lingote de silicio policristalino y sin el proceso de cortar el lingote o bloque, de manera que la pérdida Kerf puede impedirse fundamentalmente al fabricar el sustrato de silicio para células solares.

En otras palabras, este procedimiento permite que se fabrique directamente el sustrato de silicio solidificado a partir de silicio fundido. De esta manera, este procedimiento reduce los costes de fabricación del sustrato de silicio hasta en un 50 % al eliminar los procesos de preparar y cortar el lingote.

Actualmente, una técnica de fabricación de directamente un sustrato de silicio para células solares puede clasificarse como de tipo de crecimiento vertical y de tipo de crecimiento horizontal. El tipo de crecimiento vertical incluye un proceso de crecimiento de película con borde definido (EFG) , un proceso String Ribbon (SR) y similares, y el tipo de crecimiento horizontal incluye un proceso de crecimiento de cinta en sustrato (RGS) , un proceso de película de silicio, un proceso de cristalización en sustrato sumergido (CDS) y similares.

La patente de Estados Unidos 4329195 describe un procedimiento de crecimiento de una única cinta fina semiconductora de cristal, en el que en una realización la cinta de cristal se extrae horizontalmente de la sustancia fundida.

Wolfgang Koch y col. en “Preparation, characterization and cell processing of Bayer AGS silicon foils (ribbon on growth substrate) ” en la Segunda Conferencia Mundial sobre la Conversión de Energía Solar Fotovoltaica, en Viena, Austria, del 6 al 10 de Julio de 1998, describen un procedimiento de crecimiento de cinta en sustrato (RGS) por el que mediante un funcionamiento continuo puede producirse la oblea del sustrato a un ritmo de una oblea por segundo, es decir, 6.000 cm2 por minuto.

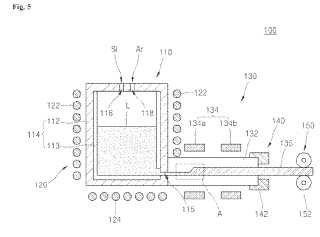

La figura 3 muestra una vista esquemática de un procedimiento de solidificación en fabricación directa de un sustrato de silicio a partir de silicio fundido por medio del proceso RGS y microestructura del sustrato de silicio fabricado mediante este procedimiento.

Una técnica de fabricación de un sustrato de silicio por medio del proceso RGS hace posible una fabricación directa del sustrato de silicio por medio de crecimiento horizontal. Esta técnica asegura un alto ritmo de producción mediante la rápida eliminación del calor latente del sustrato de silicio fabricado por medio de un sustrato inferior, proporcionando una productividad más alta que cualquier otra técnica conocida en la práctica industrial para la fabricación directa de un sustrato de silicio para células solares.

En referencia a la figura 3, al fabricar un sustrato de silicio para células solares usando esta técnica, se forma una interconexión sólida/líquida en la dirección vertical y está en un ángulo recto con la dirección de crecimiento horizontal del sustrato de silicio, formando por tanto una superficie inclinada. Como resultado, el sustrato tiene densos granos de cristal y se procede a la solidificación del silicio a lo largo de la interconexión sólida/líquida inclinada, de manera que las impurezas se dispersan por la superficie del sustrato de silicio provocando un deterioro de la calidad del sustrato de silicio.

Sin embargo, cuando se utiliza tal sustrato de silicio como sustrato para células solares no puede esperarse una alta eficacia en la conversión de energía debido a la baja calidad del sustrato.

Para la técnica de crecimiento vertical, ya que la dirección de crecimiento del cristal es paralela a la dirección de continuación, el cristal crece en la dirección longitudinal para tener un tamaño grande, mejorando por tanto la eficacia en la conversión de energía de la célula solar. Sin embargo, a pesar de tal mérito, la técnica de crecimiento vertical tiene un ritmo de solidificación muy bajo, lo que significa una desventaja en términos de productividad.

Por otro lado, para la técnica de crecimiento horizontal, ya que la dirección de crecimiento del cristal es vertical a la dirección de continuación, el cristal crece en la dirección del espesor del sustrato para tener un tamaño... [Seguir leyendo]

Reivindicaciones:

1. Un aparato de fabricación de un sustrato de silicio usando colada continua, que comprende:

una unidad de crisol configurada para recibir silicio en bruto y que tiene un puerto de descarga que penetra en una pared lateral de la misma y está dispuesta en una dirección horizontal; una unidad calefactora que se proporciona en una pared exterior y en una superficie inferior externa de la unidad de crisol y que calienta la unidad de crisol para fundir el silicio en bruto en la unidad de crisol y formar silicio fundido; una unidad de colada que cuela el silicio fundido, descargado por medio del puerto de descarga de la unidad de crisol, hasta formar un sustrato de silicio, comprendiendo la unidad de colada un cuerpo de la unidad de colada que tiene un espacio de colada definido en su interior para conectarse horizontalmente con el puerto de descarga de la unidad de crisol y un mecanismo calefactor adyuvante que precalienta el cuerpo de la unidad de colada para controlar una temperatura de solidificación del sustrato de silicio; una unidad de refrigeración que enfría rápidamente el sustrato de silicio colado; y una unidad de transferencia dispuesta en un extremo de la unidad de refrigeración que transfiere el sustrato de silicio solidificado.

2. El aparato de la reivindicación 1, en el que el puerto de descarga tiene un espesor d.

10. 400 μm.

3. El aparato de la reivindicación 1, en el que la unidad de crisol comprende:

un crisol doble que comprende un crisol de grafito que define un espacio cerrado y un crisol de cuarzo insertado en el crisol de grafito; una compuerta de silicio en bruto que penetra en el techo del crisol doble y por medio de la cual se suministra el silicio en bruto al crisol doble; y un puerto de suministro de gas que está separado de la compuerta de silicio en bruto y por medio del cual se suministra un gas inerte al interior del crisol doble.

4. El aparato de la reivindicación 3, en el que el gas inerte se suministra al interior del crisol doble por medio del puerto de suministro de gas y comprime el silicio fundido para inducir la descarga del silicio fundido.

5. El aparato de la reivindicación 3, en el que la unidad calefactora comprende un primer mecanismo calefactor dispuesto a lo largo de la pared exterior del crisol doble y un segundo mecanismo calefactor dispuesto a lo largo de la superficie inferior externa del crisol doble, controlándose por separado el primer y segundo mecanismos calefactores.

6. El aparato de la reivindicación 5, en el que cada uno del primer y segundo mecanismos calefactores es uno de un calentador y una bobina de inducción.

7. El aparato de la reivindicación 1, en el que el espacio de colada de la unidad de colada comprende una región de solidificación para una solidificación primaria del sustrato de silicio colado y una región de liberación de tensión para una solidificación secundaria del sustrato de silicio colado para liberar tensión del sustrato de silicio colado.

8. El aparato de la reivindicación 7, en el que la unidad de colada comprende además un mecanismo calefactor adyuvante, comprendiendo el mecanismo calefactor adyuvante un primer mecanismo calefactor adyuvante ubicado en correspondencia con la región de solidificación para calentar en primer lugar el sustrato de silicio colado y un segundo mecanismo calefactor adyuvante ubicado en correspondencia con la región de liberación de tensión para calentar en segundo lugar el sustrato de silicio colado.

9. El aparato de la reivindicación 8, en el que cada uno del primer y segundo mecanismos calefactores adyuvantes es uno de un calentador y una bobina de inducción.

10. El aparato de la reivindicación 1, en el que la unidad de transferencia comprende un par de rodillos que rotan en direcciones opuestas.

11. Un procedimiento de fabricación de un sustrato de silicio para células solares usando el aparato de acuerdo con una cualquiera o más de las reivindicaciones anteriores, comprendiendo el procedimiento:

suministrar silicio en bruto a la unidad de crisol, seguido de calentar el silicio en bruto usando la unidad calefactora; descargar el silicio fundido por medio del puerto de descarga de la unidad de crisol; colar el silicio fundido hasta formar un sustrato de silicio en el espacio de colada de la unidad de colada conectada con el puerto de descarga de la unidad de crisol; enfriar rápidamente el sustrato de silicio colado en la unidad de refrigeración; y transferir el sustrato de silicio enfriado en una dirección horizontal.

12. El procedimiento de la reivindicación 11, en el que la descarga del silicio fundido comprende suministrar un gas inerte a la unidad de crisol para inducir la descarga del silicio fundido al comprimir el silicio fundido y el gas inerte se suministra a la unidad de crisol para mantener una presión interna de la unidad de crisol en el intervalo de 1-5 bares.

13. El procedimiento de la reivindicación 11, en el que el silicio fundido se descarga a una temperatura de 5 1.300~1.500 ºC.

14. El procedimiento de la reivindicación 11, en el que colar el silicio fundido hasta formar un sustrato de silicio comprende, en primer lugar, solidificar el sustrato de silicio colado y, en segundo lugar, solidificar el sustrato de silicio colado para liberar tensión del sustrato de silicio solidificado.

15. El procedimiento de la reivindicación 11, en el que el sustrato de silicio colado se enfría rápidamente hasta 200 10 ºC o menos mediante la unidad de refrigeración.

Patentes similares o relacionadas:

Procedimiento de purificación del silicio, del 6 de Noviembre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de purificación del silicio que comprende por lo menos las etapas que consisten en: a) disponer de un recipiente que comprende […]

Procedimiento y dispositivo de tratamiento de la superficie libre de un material, del 9 de Octubre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de tratamiento de una superficie libre de un material, que comprende una etapa (E1) de emisión de al menos un primer flujo gaseoso (QL1pur-QL4pur y QCpur), una […]

Crisol reutilizable para la fabricación de material cristalino, del 24 de Julio de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la fabricación de un lingote de silicio por solidificación que comporta un fondo y paredes laterales formadas al menos […]

Crisol reutilizable para la fabricación de material cristalino, del 24 de Julio de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la fabricación de un lingote de silicio por solidificación que comporta un fondo y paredes laterales formadas al menos […]

Procedimiento para el crecimiento de monocristales de la fase beta de óxido de galio (beta-Ga2O3) a partir de la masa fundida contenida dentro de un crisol metálico controlando la presión parcial de O2, del 26 de Junio de 2019, de FORSCHUNGSVERBUND BERLIN E.V.: Procedimiento para el crecimiento de monocristales de la fase beta de óxido de galio (b-Ga2O3) a partir de la masa fundida contenida en un crisol metálico, que comprende […]

Crisol para la solidificación direccional de silicio multicristalino o casi-monocristalino por recogida de gérmenes, del 13 de Mayo de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la solidificación direccional de un lingote de silicio, comprendiendo dicho crisol un molde destinado a recibir silicio en fusión, y un elemento […]

Rellenado secuencial de molde, del 5 de Marzo de 2019, de HOWMET CORPORATION: Un método de fundición de aleación o metal líquido, que comprende suministrar una masa fundida de aleación o metal a una pluralidad de moldes que se conectan […]

Método y aparato para refinar un material fundido, del 20 de Febrero de 2019, de REC Solar Norway AS: Un método de refinado y solidificación direccional de silicio para formar un lingote de silicio , que comprende las etapas de: formar una masa fundida del […]

Método y aparato para refinar un material fundido, del 20 de Febrero de 2019, de REC Solar Norway AS: Un método de refinado y solidificación direccional de silicio para formar un lingote de silicio , que comprende las etapas de: formar una masa fundida del […]

Procedimientos de fabricación de cuerpos semiconductores delgados a partir de material fundido, del 10 de Septiembre de 2018, de 1366 Technologies Inc: Procedimiento de fabricación de un cuerpo semiconductor, comprendiendo el procedimiento las etapas de: a. proporcionar un material semiconductor […]