SISTEMA PARA FABRICAR JUNTAS DE ESTANQUEIDAD DE PUERTAS Y JUNTA DE PUERTA OBTENIDA.

Sistema para fabricar juntas de estanqueidad de puertas y junta de puerta obtenida.

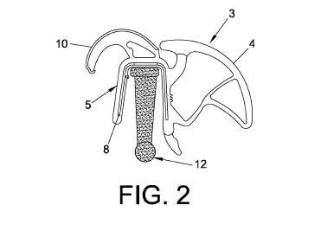

Se trata de juntas de estanqueidad (3) utilizadas en el cierre de las puertas de vehículos y obtenidas por extrusión, a la vez que comprenden una estructura básica determinada por al menos una porción tubular (4) y una grapa en forma de "U" (5) reforzada mediante un fleje embebido en el propio material.

La junta se encastra por su grapa en forma de "U" (5) en una nervadura de chapa (6) sobre cuyas caras laterales contactan pares de aletas (9) que arrancan de las ramas de esa grapa (5), a la vez que el borde libre de tal nervadura contacta con un material de esponja sellante (11) ubicado en el fondo de tal grapa (5).

Incorpora un característico material de espuma sellante (11) que se aplica antes de conformarse los pares de aletas (9).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201030783.

Solicitante: STANDARD PROFIL SPAIN, S.A.

Nacionalidad solicitante: España.

Inventor/es: DÍAZ DEL RÍO,Ismael.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C47/00

- B60J10/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B60 VEHICULOS EN GENERAL. › B60J VENTANAS, PARABRISAS, TECHOS AMOVIBLES, PUERTAS O DISPOSITIVOS SIMILARES PARA VEHICULOS; CUBIERTAS PROTECTORAS EXTERNAS AMOVIBLES ESPECIALMENTE ADAPTADAS A VEHICULOS (fijación, suspensión, cierre o apertura de esos dispositivos E05). › Disposiciones para la estanqueidad.

- B60J10/08

Fragmento de la descripción:

SISTEMA PARA FABRICAR JUNTAS DE ESTANQUEIDAD DE PUERTAS Y JUNTA DE PUERTA OBTENIDA OBJETO DE LA INVENCION

La presente invención, según se expresa en el enunciado de esta memoria descriptiva, se refiere a un sistema para fabricar juntas de estanqueidad de puertas y junta de puerta obtenida.

La junta de estanqueidad de puerta obtenida mejora la estanqueidad en la grapa que forma parte de la junta, grapa mediante la cual se fij a el conj unto de la j unta a una nervadura de chapa.

Por otro lado, el sistema de fabricación reduce el coste de la propia fabricación de la junta y por tanto su coste final.

Así pues, se trata de unas juntas de puerta que se utilizan en automoción para asegurar la estanqueidad frente al aire, agua y ruido en las puertas de los vehículos, tanto laterales como en el caso del portón trasero de ese mismo vehículo.

Son juntas materializadas por unas piezas obtenidas mediante extrusión de compuestos de goma que se colocan en todo el perímetro de la puerta insertando la grapa en la nervadura de chapa de la carrocería del vehículo, teniendo generalmente una zona de forma tubular para cerrar contra

ella la puerta. ANTECEDENTES DE LA INVENCION Las juntas de puertas de vehículos se utilizan en la automoción para asegurar la estanqueidad frente al aire, agua y ruido en las puertas de los vehículos, tanto laterales como en el caso de los portones traseros.Las juntas comprenden básicamente una porción tubular y una grapa, a través de la cual se fija a una nervadura de simple, doble e incluso triple chapa de una puerta. A su vez dicha grapa incorpora un alma determinada por un fleje metálico para rigidizar el conjunto de la junta,

esencialmente en lo que se refiere a la grapa.

Se trata pues de piezas producidas mediante extrusión de compuestos de goma (principalmente materiales como EPDM) que se colocan en todo el perímetro de la puerta insertando la grapa en la chapa de la carrocería, teniendo generalmente una zona de estructura tubular para cerrar contra ella la puerta correspondiente.

Las juntas de puerta son perfiles de goma (compuestos de EPDM) con un alma metálica (fleje) incorporada en la grapa que forma parte de la junta. Generalmente suelen llevar dos materiales diferentes: goma en la zona de la grapa y un material de esponja en la zona del aletón y del tubular.

Las juntas se fabrican mediante el proceso de extrusión (se llama coextrusión a la extrusión de dos o más gomas) , impulsando la goma mediante extrusión a través de una hilera (similar a un molde, aunque trabaja en abierto y en continuo, es decir, el material entra, se conforma en la hilera y sale con una forma determinada) .

Las extrusoras se componen de un cañón y un husillo, funcionando con el principio del tornillo de Arquímedes. La línea deberá estar dotada de tantas extrusoras como diferentes gomas haya en el perfil a obtener.

Una vez que el perfil de la junta es extruido, es necesaria la vulcanización de las gomas mediante una gran aportación de calor (hornos microondas, hornos de aire caliente, etc.) . Mediante la vulcanización se entrelazan las cadenas de polímeros (cauchos) empleando puentes, tales como el azufre, para crear una retícula elástica.

La estanqueidad contra la puerta se asegura con la porción tubular de la junta mientras que la estanqueidad en la grapa se tiene que garantizar en el interior de la misma. El problema de estanqueidad en la grapa se centra esencialmente en las juntas del portón trasero del vehículo, ya que es esta zona donde más disparidad de espesores de chapa encontramos. Así nos podemos encontrar

con dos o tres chapas conformantes de la nervadura superpuestas en zonas de la carrocería, incluso con diferentes alturas, por lo que se generan puntos de entrada de agua a través de la grapa.

Para solucionar este problema de estanqueidad en la grapa, actualmente existen dos posibilidades: una de ellas es realizar un enmasillado y una segunda es la de emplear sistemas de sellado contra goma.

La primera solución mediante enmasillado se basa en colocar en el fondo de la grapa masilla sellante, de tal manera que la misma rodea toda la chapa, adaptándose a las variaciones de espesor que ésta pudiese tener.

Se trata de un fluido de alta viscosidad con capacidad para adaptarse a los huecos de las chapas en la carrocería. El comportamiento de la masilla es plástico, por lo que

puede deformarse para cerrar los huecos de entrada de agua. Se aplica con la pieza ya vulcanizada, ya que un calor excesivo la resecaría y perdería por tanto sus características de adaptabilidad. Aunque es la solución más fiable, tiene otros inconvenientes añadidos:Variaciones en la aportación de masilla: la masilla es un producto muy viscoso, por lo que es necesario disponer de una bomba de engranajes para garantizar con precisión la cantidad de masilla aplicada en el perfil conformante de la junta.

Coste de la masilla. Este es un material

relativamente caro. Si la pieza se moldea (unión a testa) , hay que dejar los extremos de la pieza sin masilla para poder moldear. Para evitar este problema existen dos soluciones:

Aplicación de un enmasillado selectivo o aplicación de un enmasillado perimetral.

En el caso del enmasillado selectivo se deja una zona sin enmasillar en la propia extrusión, para posteriormente seccionar por la mitad de esta zona, de tal modo que queden dos extremos de la pieza libres de masilla. La ventaja de este enmasillado selectivo es que el enmasillado se realiza en línea y por lo tanto no hay sobrecostes en el manipulado para enmasillar.

En cambio este enmasillado selectivo presenta los

siguientes inconvenientes: En primer lugar hay que posicionar correctamente el perfil en la máquina cortadora, ya que la operación de enmasillado selectivo determina la longitud de la pieza antes del corte, por lo que para tener buena precisión hay que dejar un retal para acumular los errores, lo que supone un coste añadido, o cortar con cabezal alternativo y después refrentar extremos para la unión a testa, ya que el corte con cabezal alternativo no garantiza la buena calidad de corte

(el perfil no se para a la hora de cortar) . Es necesario reponer la masilla en la zona de la unión, operación esta realizada manualmente por lo que genera un gasto extra.El nivel de desperdicio de piezas con enmasillado selectivo es históricamente mayor que una pieza sin dicha operación.

En cuanto al enmasillado perimetral, cabe señalar que primero se extruye la pieza sin enmasillar en línea, después se realiza la unión a testa y posteriormente se aplica masilla en una enmasilladora perimetral (sistema compuesto por un plato giratorio donde se coloca la pieza unida en aro y se enmasilla toda la longitud) .

Las ventaj as de este enmasillado perimetral son que por un lado se elimina el problema de corte con retal o refrentado de extremos y por otro lado no es necesario reponer masilla en la zona de la unión, ya que el enmasillado se realiza en toda la pieza una vez unida en

aro.

El inconveniente de este enmasillado perimetral radica en que es necesaria una enmasilladora perimetral, con los platos propios con la forma del perfil a enmasillar.

Otra solución para mejorar la estanqueidad en la grapa es colocar en el fondo de la misma un elemento que garantice el cierre estanco con la carrocería del vehículo. Generalmente dicho elemento es un material de esponja para que se adapte mejor al borde libre de la nervadura de chapa

o chapas. La goma utilizada es una goma vulcanizada muy elástica, pero que carece de un comportamiento plástico que garantice el sellado por la grapa.

Este sistema no es tan eficaz como la masilla en cuanto a estanqueidad, pero tiene la...

Reivindicaciones:

se encuentra por encima de 2 minutos.

Patentes similares o relacionadas:

Elemento de junta de material elastómero, del 11 de Marzo de 2020, de CQLT SaarGummi Technologies S.à.r.l: Elemento de junta de material elastómero que está previsto para su fijación sobre un portajunta, especialmente en una carrocería de vehículo, cuyo elemento de […]

Disposición de sellado para un panel de vidrio de un vehículo, del 19 de Febrero de 2020, de SAINT-GOBAIN GLASS FRANCE: Disposición de sellado para un panel de vehículo que comprende al menos - un riel de retención con un canal de bloqueo , en donde el canal […]

Procedimiento para instalar perfiles de junta de estanqueidad con una capa adhesiva sobre carrocerías de vehículos o sus partes y mecanismo de aplicación para llevar a cabo el procedimiento, del 19 de Febrero de 2020, de Tesla Grohmann Automation GmbH: Procedimiento para instalar perfiles de junta de estanqueidad con una capa adhesiva sobre carrocerías de vehículos o sus partes con un mecanismo de aplicación , […]

Procedimiento y aparato de fabricación de un conjunto de burlete de material, del 12 de Febrero de 2020, de Cooper Standard GmbH: Un procedimiento de fabricación de un conjunto de burlete de material para un vehículo, en particular para cierre estanco de una abertura de carrocería […]

Corte de panel de acristalamiento de vehículo, del 8 de Enero de 2020, de Belron International Limited: Un sistema de preparación doméstica y/o no industrial de un producto comestible refrigerado de ingredientes en una cantidad dividida en porciones que define […]

Acristalamiento con una junta perfilada encapsulada y pieza añadida fijada a la junta, elemento de fijación de la pieza añadida en el acristalamiento y procedimiento de fabricación del acristalamiento, del 25 de Diciembre de 2019, de SAINT-GOBAIN GLASS FRANCE: Acristalamiento que incluye un elemento de vidrio al menos una porción de junta perfilada , al menos una pieza añadida tal […]

Dispositivo de sellado de puerta, sistema de sellado de la puerta y hoja de puerta para un vehículo ferroviario, del 30 de Octubre de 2019, de KNORR-BREMSE GESELLSCHAFT MIT BESCHRANKTER HAFTUNG: Dispositivo de sellado de puerta para sellar una ranura entre una hoja de puerta y un bastidor para un vehículo ferroviario […]

Acristalamiento que comprende un cordón perfilado de encaje con agujero, del 11 de Septiembre de 2019, de SAINT-GOBAIN GLASS FRANCE: Acristalamiento de vehículo que comprende un elemento acristalado que tiene una cara exterior , un canto y una cara interior , el citado acristalamiento […]