Preformado de conductos termoplásticos.

Un aparato (10, 10a) para preformar un miembro termoplástico con objeto de conformar una preforma que corresponda,

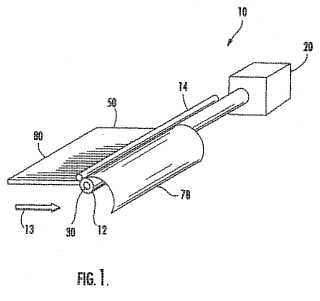

en general, a una configuración deseada para un conducto termoplástico que defina un paso, comprendiendo el aparato: un primer rodillo giratorio (12) que se extiende longitudinalmente; y un segundo rodillo giratorio (14, 14a) posicionado sustancialmente paralelo a dicho primer rodillo y cerca de dicho primer rodillo de modo que dichos primero y segundo rodillos definan una distancia de agarre entre ellos, caracterizado por: un calentador destinado a calentar el miembro termoplástico a una temperatura de tratamiento inferior a la temperatura de transición vítrea del miembro termoplástico y en un margen de, aproximadamente, 40 ºC por debajo de la misma, en el que al menos uno de dichos primero y segundo rodillos es calentado y al menos uno de dichos primero y segundo rodillos está destinado a hacer girar y, por tanto, mover el miembro termoplástico a lo largo de la distancia de agarre, de modo que el miembro termoplástico sea calentado, comprimido y doblado, en general, con la configuración deseada para el conducto.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E03077425.

Solicitante: THE BOEING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 100 NORTH RIVERSIDE PLAZA CHICAGO, IL 60606-1596 ESTADOS UNIDOS DE AMERICA.

Inventor/es: FRANTZ, FORREST W., SHAW, ROBERT G., KLEIN, DENIS, CANAVAN, JOE, JONES, HARVEY, COURRIER, TOM, BERGSMA, BRYAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C53/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › de placas o de hojas.

- B29C53/36 B29C 53/00 […] › Curvado y ensamblado, p. ej. para fabricar artículos huecos (B29C 53/56 tiene prioridad).

- B29C53/46 B29C 53/00 […] › utilizando superficies de formación externas, p. ej. manguitos.

- B29C53/84 B29C 53/00 […] › Calentamiento o enfriamiento.

Fragmento de la descripción:

Preformado de conductos termoplásticos.

ANTECEDENTES DE LA INVENCION

1) Campo de la invención

La presente invención se refiere a aparatos y métodos para preformar materiales termoplásticos y, más específicamente, a aparatos y métodos para doblar láminas termoplásticas con objeto de conformar preformas para conductos.

2) Descripción de la técnica relacionada

Los conductos proporcionan pasos de transporte para una amplia diversidad de aplicaciones. Por ejemplo, se usan ampliamente conductos tubulares para el flujo de aire en sistemas de control ambiental de aviones. De modo similar, los conductos proporcionan pasos de transporte de gases para calefacción y ventilación en otros vehículos y en edificios. Los sistemas de distribución de agua, los sistemas hidráulicos y otras redes de fluidos, también, usan con frecuencia conductos para el transporte de fluidos. Además, mediante conductos pueden entregarse materiales sólidos, por ejemplo, en forma de partículas. Los conductos para las aplicaciones precedentes y otras pueden hacerse a partir de metales, plásticos, cerámicas, materiales compuestos y otros materiales.

Un sistema convencional de control ambiental para aviones utiliza una red de conductos para entregar aire para calefacción, refrigeración, ventilación, filtrado, control de humedad y/o control de la presión de la cabina. En este sistema convencional, los conductos se hacen de un material compuesto que incluye una matriz termoendurecible que impregna un material de refuerzo, con el que está reforzada, tal como Kevlar®, marca registrada de E.I. du Pont de Nemours and Company. Típicamente, la matriz termoendurecible está hecha de una resina epoxídica o de poliéster, que endurezca con el calor y la presión. Los conductos hechos de este material compuesto son, generalmente, fuertes y ligeros, como se requiere en muchas aplicaciones para aviones. Pero el proceso de fabricación puede ser complicado, largo y costoso, especialmente para conductos que incluyan contornos o características tales como nervios y manguitos. Por ejemplo, en un proceso de fabricación convencional, los conductos se hacen formando un mandril de yeso desechable, colocando en el mandril capas de tela preimpregnada con el material termoendurecible, y consolidando y curando las capas para formar el conducto. Los útiles usados para moldear el mandril de yeso se dimensionan y conforman especialmente para obtener un conducto de dimensiones específicas, de modo que tienen que fabricarse y mantenerse numerosos útiles de este tipo para fabricar conductos diferentes. El mandril de yeso se forma y se destruye durante la fabricación de un conducto, lo que requiere tiempo de curado y da lugar a yeso que, típicamente, tiene que ser eliminado o destruido como residuos. Además, las capas preimpregnadas cambian de forma durante el curado y la consolidación, y, por tanto, típicamente, tienen que ser recortadas después del curado para lograr las dimensiones deseadas. Las guías necesarias para recortar y situar las posiciones apropiadas para características tales como agujeros y accesorios de unión se usan, también, típicamente, para sólo un conducto de dimensiones particulares, de modo que se requieren numerosas guías si tienen que hacerse diferentes conductos. Al igual que los útiles giratorios usados para formar los mandriles, las guías requieren tiempo y gastos para su fabricación, almacenamiento y mantenimiento. Además, típicamente, los conductos hechos a partir de resinas epoxídicas termoendurecibles convencionales no tienen un buen comportamiento en ciertas pruebas de inflamabilidad, humo y toxicidad, y el uso de tales materiales puede ser inaceptable si los requisitos de comportamiento son estrictos. Además, típicamente, las características tales como nervios tienen que ser posformadas, o añadidas después de la formación del conducto, lo que requiere más tiempo de fabricación y mano de obra.

Alternativamente, los conductos pueden hacerse, también, de materiales termoplásticos. Un conducto termoplástico puede hacerse formando una lámina de material termoplástico, cortando la lámina con un tamaño y una configuración que correspondan a la conformación deseada para el conducto, doblando la lámina con la configuración deseada para el conducto y uniendo los bordes longitudinales de la lámina para formar una unión o costura longitudinal. Tales conductos termoplásticos pueden formarse manteniendo la lámina termoplástica con la configuración doblada hasta que los extremos se unan, y, luego, retirando el conducto de modo que la unión resultante siga manteniendo el conducto con la configuración doblada. Pero las tensiones provocadas en el material termoplástico durante el doblado pueden hacer que el conducto se deforme o retuerza, después de la unión, en relación con la configuración deseada, por ejemplo, cuando se retira del aparato de unión.

El documento US-A-3.499.072 describe un aparato de acuerdo con el preámbulo de la reivindicación 1.

Por tanto, existe la necesidad de aparatos y métodos mejorados para el preformado de conductos, es decir, que proporcionen una preforma configurada de manera que corresponda, en general, a la configuración deseada para el conducto en una condición exenta de tensiones. El método no debería requerir la colocación de capas individuales en un mandril de yeso desechable. Preferiblemente, el método debería ser compatible con conductos termoplásticos, incluyendo conductos termoplásticos reforzados formados a partir de láminas planas que

proporcionen razones entre resistencia mecánica y peso elevadas y cumplan normas estrictas de inflamabilidad, humo y toxicidad. COMPENDIO DE LA INVENCION

La presente invención ofrece un aparato y un método para preformar láminas con objeto de conformar preformas para el formado de conductos. Las preformas pueden hacerse a partir de materiales termoplásticos, tales como láminas planas de estratificado termoplástico reforzado. De ese modo, no es necesario colocar capas individuales en un mandril de yeso desechable. El material termoplástico puede ser ligero, fuerte y comportarse bien en pruebas de inflamabilidad, humo y toxicidad. Además, el método es compatible con conductos formados mediante unión por consolidación de estratificados termoplásticos. En condición exenta de tensión, las preformas corresponden, en general, a la configuración deseada de los conductos. Así, los bordes longitudinales de las preformas pueden ser unidas para formar el conducto, y el conducto no se deforma cuando se retira del aparato de unión.

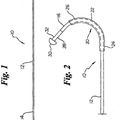

De acuerdo con una realización, la presente invención proporciona un aparato según la reivindicación 1 para preformar un miembro termoplástico con el fin de conformar una preforma que, en general, corresponda a la configuración deseada para el conducto, que define un paso. El aparato incluye un primero y un segundo rodillos giratorios, que son sustancialmente paralelos y definen una distancia de agarre, y un calentador destinado a calentar el miembro termoplástico a una temperatura de tratamiento, por ejemplo, inferior a la temperatura de transición vítrea del miembro termoplástico y en un margen de, aproximadamente, 40º C por debajo de la misma. La temperatura de tratamiento es inferior a la temperatura de transición vítrea en un margen de entre, aproximadamente, 2, 8º C y 40º C. Al menos uno de los rodillos es calentado y al menos uno de los rodillos está destinado a hacer girar y, por tanto, mover el miembro termoplástico a lo largo de la distancia de agarre, de modo que el miembro termoplástico sea calentado, comprimido y doblado, en general, con la configuración deseada para el conducto. Puede haber un accionador rotacional destinado a hacer rotar uno de los rodillos, y el primer rodillo puede ser calentado por el calentador situado en él. Puede haber, también, un accionador destinado a ajustar, transversalmente, al menos uno de los rodillos, con el fin de regular la distancia de agarre. Además, puede preverse un sujetador para conectar un borde longitudinal anterior del miembro termoplástico con el primer rodillo. Puede preverse en los rodillos una capa antiadherente para facilitar la separación de la preforma de ellos, y los rodillos pueden atraerse magnéticamente.

El aparato puede incluir, además, un tercero y un cuarto rodillos, posicionados, también, sustancialmente paralelos y cerca del primer rodillo. Los rodillos segundo, tercero y cuarto pueden estar previstos en posiciones angularmente crecientes en torno al primer rodillo, de modo que cada uno...

Reivindicaciones:

1. Un aparato (10, 10a) para preformar un miembro termoplástico con objeto de conformar una preforma que corresponda, en general, a una configuración deseada para un conducto termoplástico que defina un paso, comprendiendo el aparato:

un primer rodillo giratorio (12) que se extiende longitudinalmente; y un segundo rodillo giratorio (14, 14a) posicionado sustancialmente paralelo a dicho primer rodillo y cerca de dicho primer rodillo de modo que dichos primero y segundo rodillos definan una distancia de agarre entre ellos, caracterizado por:

un calentador destinado a calentar el miembro termoplástico a una temperatura de tratamiento inferior a la temperatura de transición vítrea del miembro termoplástico y en un margen de, aproximadamente, 40 ºC por debajo de la misma, en el que al menos uno de dichos primero y segundo rodillos es calentado y al menos uno de dichos primero y segundo rodillos está destinado a hacer girar y, por tanto, mover el miembro termoplástico a lo largo de la distancia de agarre, de modo que el miembro termoplástico sea calentado, comprimido y doblado, en general, con la configuración deseada para el conducto.

2. Un aparato para preformar un miembro termoplástico con objeto de conformar una preforma según la reivindicación 1, que comprende, además, un accionador rotacional (20) destinado a hacer girar al menos uno de dichos primero y segundo rodillos y desplazar el miembro termoplástico a lo largo de la distancia de agarre, y en el que dicho calentador está situado dentro de dicho primer rodillo y está destinado a calentar el miembro termoplástico, doblando térmicamente así el miembro termoplástico, en general, con la configuración deseada para el conducto.

3. Un aparato para preformar un miembro termoplástico con objeto de conformar una preforma según las reivindicaciones 1 o 2, que comprende, además, un accionador destinado a ajustar al menos uno de dichos primero y segundo rodillos en dirección transversal, ajustando así la distancia de agarre.

4. Un aparato para preformar un miembro termoplástico con objeto de conformar una preforma según las reivindicaciones 1, 2 o 3, que comprende, además, un tercero y un cuarto rodillos giratorios (14c, 14d) posicionados sustancialmente paralelos y cerca de dicho primer rodillo, estando previstos dichos segundo, tercero y cuarto rodillos en posiciones angulares crecientes en torno al primer rodillo, de modo que dichos segundo, tercero y cuarto rodillos puedan apretar el miembro termoplástico contra dicho primer rodillo con una configuración que corresponda, en general, a la configuración deseada para el conducto.

5. Un aparato para preformar un miembro termoplástico con objeto de conformar una preforma según cualquiera de las reivindicaciones 1-4, que comprende, además, al menos, un sujetador (16) destinado a conectar un borde longitudinal anterior del miembro termoplástico con el primer rodillo.

6. Un aparato para preformar un miembro termoplástico con objeto de conformar una preforma según cualquiera de las reivindicaciones 1-5, que comprende, además, una capa antiadherente prevista en dichos primero y segundo rodillos para facilitar la separación de la preforma de ellos.

7. Un aparato para preformar un miembro termoplástico con objeto de conformar una preforma según cualquiera de las reivindicaciones 1-6, en el que al menos uno de dichos primero y segundo rodillos es magnético, de modo que dichos primero y segundo rodillos se atraigan magnéticamente para proporcionar una fuerza de compresión uniforme sobre el miembro termoplástico entre ellos.

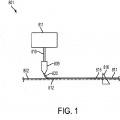

8. Un aparato para preformar un miembro termoplástico con objeto de conformar una preforma según cualquiera de las reivindicaciones 1-7, que comprende, además, un rodillo (40) de desviación giratorio posicionado de modo que corte a la tangente a la distancia de agarre, estando el eje de rotación de dicho rodillo de desviación desplazado de la tangente a la distancia de agarre de manera que el rodillo de desviación desvíe el miembro termoplástico para que se doble en torno al primer rodillo.

9. Un aparato para preformar un miembro termoplástico con objeto de conformar una preforma según cualquiera de las reivindicaciones 1-8, que comprende, además, un accionador (44) destinado a ajustar una posición de desplazamiento de dicho rodillo de desviación en relación con la tangente a la distancia de agarre.

10. Un método para preformar un miembro termoplástico con objeto de conformar una preforma que corresponda, en general, a una configuración deseada para un conducto termoplástico que defina un paso, comprendiendo el método:

calentar el miembro termoplástico a una temperatura de tratamiento inferior a la temperatura de transición vítrea del miembro termoplástico, y en un margen de, aproximadamente, 40º C por debajo de la misma; hacer girar al menos uno de dichos primero y segundo rodillos; y desplazar el miembro termoplástico a lo largo de una distancia de agarre definida por el primero y el segundo rodillos, de modo que el miembro termoplástico sea calentado, comprimido y doblado, en general, con la configuración deseada para el conducto; caracterizado porque dicha etapa de calentar comprende calentar el menos uno de los rodillos, de modo que el miembro termoplástico sea calentado mientras es desplazado a lo largo de la distancia de agarre.

11. Un método para preformar un miembro termoplástico con objeto de conformar una preforma según la reivindicación 10, en el que dicha etapa de calentar comprende además calentar el miembro termoplástico antes de que éste sea movido a lo largo de la distancia de agarre.

12. Un método para preformar un miembro termoplástico con objeto de conformar una preforma según las reivindicaciones 10 o 11, en el que dicha etapa de desplazar comprende mover el miembro termoplástico en torno al primer rodillo de modo que el miembro termoplástico sea desplazado a lo largo de una primera distancia de agarre definida entre el primer rodillo y el segundo rodillo, una segunda distancia de agarre definida entre el primer rodillo y un tercer rodillo, y una tercera distancia de agarre definida entre el primer rodillo y un cuarto rodillo.

13. Un método para preformar un miembro termoplástico con objeto de conformar una preforma según las reivindicaciones 10, 11 y 12, en el que dicha etapa de desplazar comprende mover continuamente el miembro termoplástico en torno al primer rodillo en una distancia angular de más de una revolución.

14. Un método para preformar un miembro termoplástico con objeto de conformar una preforma según cualquiera de las reivindicaciones 10-13, que comprende, además, fijar un borde longitudinal anterior del miembro termoplástico al primer rodillo.

15. Un método para preformar un miembro termoplástico con objeto de conformar una preforma según cualquiera de las reivindicaciones 10-14, que comprende, además, forzar la unión, por magnetismo, del primero y del segundo rodillos.

16. Un método para preformar un miembro termoplástico con objeto de conformar una preforma según cualquiera de las reivindicaciones 10-15, que comprende, además, desviar el movimiento del miembro termoplástico mediante un tercer rodillo giratorio posicionado de modo que corte a la tangente a la distancia de agarre de manera que el eje de rotación del tercer rodillo esté desplazado de la tangente a la distancia de agarre en dirección al segundo rodillo y que el tercer rodillo desvíe el miembro termoplástico de manera que se doble en torno al primer rodillo.

Patentes similares o relacionadas:

Tubos médicos y métodos de fabricación, del 8 de Abril de 2020, de FISHER & PAYKEL HEALTHCARE LIMITED: Un tubo médico alargado que comprende: un cuerpo hueco alargado enrollado en espiral para formar al menos en parte dicho tubo médico alargado , teniendo […]

Artículo deportivo compuesto reforzado con fibra y su método de fabricación, del 22 de Mayo de 2019, de North Thin Ply Technology Sarl: Un artículo deportivo incluyendo una varilla tubular alargada compuesta de un material compuesto de matriz de resina reforzada con fibra, […]

Método de formación de un tubo a partir de una lámina de interposición termoplástica, del 27 de Marzo de 2019, de THE BOEING COMPANY: Método de formación de un tubo , que comprende las etapas de: empujar una lámina de interposición termoplástica sustancialmente plana formada a partir de […]

Aparato de calefacción para piezas de trabajo de forma alargada, del 8 de Noviembre de 2018, de MASCHINEN WITTE GMBH & CO. KG: Aparato de calentamiento para piezas de trabajo extendidas, especialmente, secciones de perfil de plástico a ser deformadas en el estado ablandado, […]

Aparato de calefacción para piezas de trabajo de forma alargada, del 8 de Noviembre de 2018, de MASCHINEN WITTE GMBH & CO. KG: Aparato de calentamiento para piezas de trabajo extendidas, especialmente, secciones de perfil de plástico a ser deformadas en el estado ablandado, […]

Método de fabricación de un rodillo de pintura laminado, del 2 de Diciembre de 2015, de SEKAR, CHANDRA: Un método de fabricación de un rodillo laminado de pintura que comprende las etapas de: enrollar helicoidalmente una banda no porosa de polipropileno en torno […]

Método de fabricación de un rodillo de pintura laminado, del 2 de Diciembre de 2015, de SEKAR, CHANDRA: Un método de fabricación de un rodillo laminado de pintura que comprende las etapas de: enrollar helicoidalmente una banda no porosa de polipropileno en torno […]

Procedimiento de fabricación de alta velocidad de volantes compuestos, del 16 de Marzo de 2012, de TORAY INDUSTRIES, INC.: Procedimiento de bobinado de filamentos para la fabricación de llantas de volante compuestas con fibras de refuerzo embebidas en una matriz de resina termoestable, el […]

Procedimiento de fabricación de alta velocidad de volantes compuestos, del 16 de Marzo de 2012, de TORAY INDUSTRIES, INC.: Procedimiento de bobinado de filamentos para la fabricación de llantas de volante compuestas con fibras de refuerzo embebidas en una matriz de resina termoestable, el […]

CATETER QUE TIENE UNA PRESTACION DE CURVATURA MEJORADA MEDIANTE TRATAMIENTO TERMICO, del 8 de Enero de 2010, de BOSTON SCIENTIFIC LIMITED: Un catéter intravascular, que comprende: un cuerpo cilíndrico alargado que incluye un lumen que tiene una abertura proximal en el extremo proximal del cuerpo cilíndrico […]

CATETER QUE TIENE UNA PRESTACION DE CURVATURA MEJORADA MEDIANTE TRATAMIENTO TERMICO, del 8 de Enero de 2010, de BOSTON SCIENTIFIC LIMITED: Un catéter intravascular, que comprende: un cuerpo cilíndrico alargado que incluye un lumen que tiene una abertura proximal en el extremo proximal del cuerpo cilíndrico […]

PROCEDIMIENTO Y DISPOSITIVO PARA BOBINADO DE HILO, del 25 de Noviembre de 2011, de ASTRIUM SAS: Procedimiento de bobinado de hilos que comprende una etapa de desenrollado de los hilos formados a partir de unos filamentos de fibras, una etapa […]