Plato de distribución mejorado para un molde destinado al moldeo por inyección de materiales plásticos.

Plato de distribución (10) para un molde (12) destinado al moldeo por inyección de materiales plásticos,

que comprende:

- una pluralidad de elementos o módulos de distribución (21, 22, 23), separados uno de otro, que definen internamente una red de distribución (14) constituida por una pluralidad de canales de flujo calientes (14-1, 14-2, 14- 3, etc.) adecuados para distribuir un material plástico (MP), en el estado fundido, hacia una o más boquillas de inyección (32) a fin de inyectarlo en dicho molde (12); y

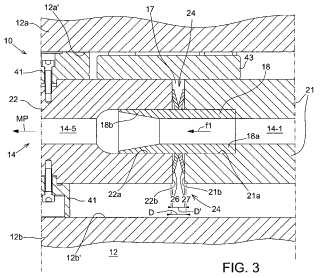

- uno o más elementos de conexión tubulares (18, 18a, 18b), previstos cada uno de ellos para conectar las secciones de canal de flujo (14-1, 14-5) formadas en dos elementos de distribución adyacentes (21, 22, 23), en donde, en la zona de cada uno de dichos elementos de conexión tubulares (18), los dos elementos de distribución adyacentes (21-22, 21-23) están separados uno de otro por un espacio de separación (17, D, D'), en donde cada uno de dichos elementos de conexión tubulares (18) está montado por sus extremos (18a, 18b) en unos respectivos asientos (21a, 22a) formados en los dos elementos de distribución adyacentes (21-22, 21-23), estando al menos uno (18b) de dichos extremos acoplado de manera deslizante con el asiento (22a) de uno (22) de dichos dos elementos de distribución adyacentes (22, 23) a fin de permitir las expansiones térmicas entre los dos elementos de distribución adyacentes (21-22, 21-23) inducidas por los cambios de temperatura que actúan en el plato de distribución (10), caracterizado porque

dicho plato de distribución (10) comprende, además, unos medos de sellado elásticos (24), en forma de al menos dos muelles Belleville (26, 27), que están montados, alrededor de cada elemento de conexión tubular (18), en dicho espacio de separación (17, D, D') definido entre dichos dos elementos de distribución adyacentes (21, 22) y son adecuados para cooperar elásticamente, ejerciendo una presión (P), con las porciones (21b, 22b) - que miran hacia dicho espacio de separación (17, D') - de dichos dos elementos de distribución adyacentes (21, 22) cuando dicho plato de distribución (10) está sometido a una expansión térmica durante el funcionamiento, con lo que dichos al menos dos muelles Belleville (26, 27) producen un cierre hermético alrededor de cada uno de dichos elementos de conexión tubulares (18) en dicho espacio de separación (17, D') y aseguran así el sellado de ambas zonas de acoplamiento de los extremos (18a, 18b) de cada elemento de conexión tubular (18) con los respectivos asientos (21a, 22a) formados en los dos elementos de distribución adyacentes (21, 22) contra cualquier escape o fuga hacia el exterior del material plástico (MP) que fluye (f1) en dicho elemento de conexión tubular (18), y

en donde dicho plato de distribución (10) está configurado de tal manera que, cuando está en una condición fría, es decir que no se ha calentado, dichos al menos dos muelles Belleville (26, 27) están acomodados de manera sustancialmente libre y exenta de impedimentos, es decir, de manera no forzada y con cierta holgura, en dicho espacio de separación (17, D), con lo que dichos al menos dos muelles Belleville son adecuados para ejercer dicha presión (P) sobre dichas porciones (21b, 22b)

- que miran hacia dicho espacio de separación (17, D')

- de los dos elementos de distribución adyacentes (21, 22) y para asegurar así dicho sellado solamente cuando dicho plato de distribución (10) es alentado y, por tanto, es sometido a expansión térmica durante el funcionamiento.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT2008/000657.

Solicitante: THERMOPLAY S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA CARLO VIOLA 74 11026 PONT SAINT MARTIN (AOSTA) ITALIA.

Inventor/es: ENRIETTI, PIERO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/27 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Canales de inyección.

- F16F1/32 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16F RESORTES; AMORTIGUADORES; MEDIOS PARA AMORTIGUAR LAS VIBRACIONES. › F16F 1/00 Resortes (que funcionan con un fluido F16F 5/00, F16F 9/00). › Resortes en forma de copa; Resortes en forma de discos ligeramente cóncavos (diafragmas F16J 3/00).

PDF original: ES-2378866_T3.pdf

Fragmento de la descripción:

Plato de distribución mejorado para un molde destinado al moldeo por inyección de materiales plasticos.

Campo tecnico de la invención Esta invención se refiere en general al sector del moldeo por inyección de materiales plasticos y, mas exactamente, concierne a un plato de distribución para un molde destinado al moldeo por inyección de plastico, que incluye mejoras significativas con respecto a los utilizados corrientemente en la industria, particularmente en terminos de la capacidad de sellado contra fuga o escape de material plastico fluido a presión que es alimentado y distribuido por el plato de distribución con el fin de ser inyectado en el molde.

Esta invención se refiere tambien a un procedimiento mejorado correspondiente para ensamblar un plato de distribución para el moldeo por inyección de materiales plasticos y a un molde que incluye un plato de distribución mejorado tal como el propuesto en esta memoria.

Tecnica anterior En una maquina para el moldeo por inyección de material plastico los platos de distribución tienen generalmente la función de recibir un material plastico fluido a presión y distribuirlo a una o muchas boquillas de inyección que a su vez estan destinadas a inyectar directamente el material plastico en las cavidades internas del molde.

Este plato de distribución puede hacerse con una pluralidad de elementos o m6dulos de distribución muy distintos que se integran en la estructura del molde y son atravesados internamente por una pluralidad de canales de flujo o canales calientes, a lo largo de los cuales el material plastico fluye hacia las boquillas de inyección.

Estos canales de flujo pueden extenderse desde un elemento de distribución hasta el siguiente o pueden atravesar varios elementos de distribución adyacentes y constituir conjuntamente una red de canales de flujo para la distribución del material plastico fluido hacia las boquillas de inyección.

Un plato de distribución que ofrece las caracteristicas generales expuestas anteriormente se describe en la solicitud de patente internacional PCT/EP2005/052821, publicada como W02006/000541 A1 y que tiene el mismo titular que el de la presente solicitud, citandose aqui tal solicitud de patente anterior como un documento que refleja la tecnica conocida y tambien como una referencia util para cualquier información y/o clarificación adicionales no encontradas en la presente solicitud.

Un problema tipico con respecto a la fabricación de estos platos de distribución concierne a las conexiones entre los diferentes canales de flujo o secciones de canales de flujo que se forman, cada uno a continuación de otro, en los distintos elementos de distribución del plato de distribución, y en particular concierne al requisito de que estas conexiones o uniones tienen que ser tales que permitan que los elementos de distribución y en general las diferentes partes que constituyen el plato de distribución se expandan termicamente en forma libre uno con respecto a otro y, por tanto, no hagan que surjan esfuerzos peligrosos en el plato de distribución durante su uso.

A este respecto, la solicitud antes mencionada PCT/EP2005/052821 propone un plato de distribución para distribuir el material plastico a una pluralidad de boquillas de inyección, que comprende una pluralidad de elementos de plato, separados uno de otro, los cuales definen internamente multiples canales para el flujo del canal de material plastico fluido, en los cuales esta prevista una pluralidad de juntas de dilatación tanto para conectar una con otra las secciones de los canales de flujo que se forman en dos elementos de plato adyacentes como para conectar los canales de flujo con las boquillas de inyección, de tal manera que se permitan movimientos de expansión relativos, en el caso de cambios de temperatura, entre las diferentes partes del plato de distribución.

Sin embargo, las juntas de dilatación descritas en esta solicitud de patente, aunque permiten que los elementos de plato o elementos de distribución individuales se expandan libremente sin dar lugar a esfuerzos peligrosos, aparecen condicionadas, al menos en terminos de su capacidad para asegurar un sellado contra el escape o fuga hacia el exterior del material plastico fluido que fluya a traves de ellas y en los respectivos canales de flujo, por las disposiciones, caracteristicas y precisiones con las que se montan los diversos elementos de plato que constituyen 45 el plato de distribución.

En particular, se ha visto experimentalmente el modo en que una construcción imprecisa de los diversos elementos de distribución y/o el modo en que una falta de precisión cuando estos se montan durante el ensamble del plato de distribución en el molde pueden dar lugar probablemente en ciertas circunstancias a esfuerzos y deformaciones que comprometen o al menos limitan significativamente la capacidad de las uniones realizadas con esta juntas de 50 dilatación para sellar contra fugas del material plastico fundido que fluya a traves de ellas, en particular a los altos valores de presión, a veces superiores a 1400 bares, tal como los presentes en la mas moderna tecnica de moldeo

por inyección.

En particular, se supone que la aparición de estas fugas puede depender en cierto modo, posiblemente tambien por efecto directo o indirecto de los esfuerzos y deformaciones anteriormente mencionados, de una alineación incorrecta e insuficientemente precisa de los asientos formados en los dos elementos de plato adyacentes, en los que se acomodan y montan los extremos de las juntas de dilatación, o tambien por otras causas a menudo concomitantes que no son siempre son faciles de identificar.

Resumiendo, la solución descrita en la solicitud de patente anteriormente mencionada, presentada en nombre de la solicitante, parece necesitar mas mejoras y perfeccionamientos para garantizar un sellado absoluto y seguro contra cualquier fuga hacia el exterior del material plastico fluido que fluye en las zonas de unión de los canales de flujo que se extienden a traves de dos elementos de distribución contiguos y adyacentes bien distintos.

Es conocido tambien por el documento de patente W0 2007/052868 A1 un multiple de extensión para el moldeo de plastico o resina, extendido conectando un primer multiple con un segundo multiple, en donde un manguito para el flujo del material plastico esta insertado en los extremos de los dos multiples y un muelle de disco esta insertado en el espacio definido entre una escalera formada en un agujero agrandado de uno de los multiples y un anillo sobresaliente formado en la superficie externa del manguito, para controlar la expansión termica que tiene lugar entre los extremos del manguito y los dos multiples.

Sin embargo, incluso este multiple de extensión conocido no esta totalmente exento de los inconvenientes anteriormente esbozados hasta el punto de requerir mas mejoras relativas al sellado de la zona de conexión entre los dos multiples adyacentes a fin de evitar toda fuga hacia el exterior del material plastico que fluye de uno a otro de ellos.

Exposición de la invención Por tanto, un objeto que intenta alcanzar esta invención es el de superar los inconvenientes expuestos mas arriba proponiendo un plato de distribución para un molde destinado al moldeo por inyección de materiales plasticos y del tipo que incluye varios elementos de distribución que definen una red de canales de flujo, que posee caracteristicas y prestaciones mejoradas y que en particular sea capaz de permitir que los respectivos elementos de distribución se expandan libremente uno con respecto a otro con el fin de evitar que se generen esfuerzos peligrosos en la estructura del plato de distribución, y de asegurar al mismo tiempo un perfecto sellado contra toda fuga del material plastico fundido en las zonas de conexión entre los canales de flujo formados en los diversos elementos de distribución.

El objeto anterior puede considerarse completamente alcanzado por el plato de distribución y el procedimiento para ensamblar un plato de distribución segun las reivindicaciones independientes 1 y 10.

Realizaciones particulares de la invención se encuentran definidas en las reivindicaciones subordinadas.

Como se entendera mejor en la descripción siguiente, el plato de distribución aqui propuesto tiene numerosas ventajas, tal como la de garantizar, con disposiciones sencillas y a bajo coste, un sellado perfecto y seguro contra toda fuga del material plastico distribuido por el mismo.

Por consiguiente, con este innovador... [Seguir leyendo]

Reivindicaciones:

1. Plato de distribución (10) para un molde (12) destinado al moldeo por inyección de materiales plasticos, que comprende:

- una pluralidad de elementos o m6dulos de distribución (21, 22, 23) , separados uno de otro, que definen internamente una red de distribución (14) constituida por una pluralidad de canales de flujo calientes (14-1, 14-2, 143, etc.) adecuados para distribuir un material plastico (MP) , en el estado fundido, hacia una o mas boquillas de inyección (32) a fin de inyectarlo en dicho molde (12) ; y

- uno o mas elementos de conexión tubulares (18, 18a, 18b) , previstos cada uno de ellos para conectar las secciones de canal de flujo (14-1, 14-5) formadas en dos elementos de distribución adyacentes (21, 22, 23) ,

en donde, en la zona de cada uno de dichos elementos de conexión tubulares (18) , los dos elementos de distribución adyacentes (21-22.

2. 23) estan separados uno de otro por un espacio de separación (17, D, D') , en donde cada uno de dichos elementos de conexión tubulares (18) esta montado por sus extremos (18a, 18b) en unos respectivos asientos (21a, 22a) formados en los dos elementos de distribución adyacentes (21-22.

2. 23) , estando al menos uno (18b) de dichos extremos acoplado de manera deslizante con el asiento (22a) de uno (22) de dichos dos elementos de distribución adyacentes (22, 23) a fin de permitir las expansiones termicas entre los dos elementos de distribución adyacentes (21-22.

2. 23) inducidas por los cambios de temperatura que actuan en el plato de distribución (10) , caracterizado porque dicho plato de distribución (10) comprende, ademas, unos medos de sellado elasticos (24) , en forma de al menos dos muelles Belleville (26, 27) , que estan montados, alrededor de cada elemento de conexión tubular (18) , en dicho espacio de separación (17, D, D') definido entre dichos dos elementos de distribución adyacentes (21, 22) y son adecuados para cooperar elasticamente, ejerciendo una presión (P) , con las porciones (21b, 22b) - que miran hacia dicho espacio de separación (17, D') -de dichos dos elementos de distribución adyacentes (21, 22) cuando dicho plato de distribución (10) esta sometido a una expansión termica durante el funcionamiento, con lo que dichos al menos dos muelles Belleville (26, 27) producen un cierre hermetico alrededor de cada uno de dichos elementos de conexión tubulares (18) en dicho espacio de separación (17, D') y aseguran asi el sellado de ambas zonas de acoplamiento de los extremos (18a, 18b) de cada elemento de conexión tubular (18) con los respectivos asientos (21a, 22a) formados en los dos elementos de distribución adyacentes (21, 22) contra cualquier escape o fuga hacia el exterior del material plastico (MP) que fluye (f1) en dicho elemento de conexión tubular (18) , y en donde dicho plato de distribución (10) esta configurado de tal manera que, cuando esta en una condición fria, es decir que no se ha calentado, dichos al menos dos muelles Belleville (26, 27) estan acomodados de manera sustancialmente libre y exenta de impedimentos, es decir, de manera no forzada y con cierta holgura, en dicho espacio de separación (17, D) , con lo que dichos al menos dos muelles Belleville son adecuados para ejercer dicha presión (P) sobre dichas porciones (21b, 22b) - que miran hacia dicho espacio de separación (17, D') - de los dos elementos de distribución adyacentes (21, 22) y para asegurar asi dicho sellado solamente cuando dicho plato de distribución (10) es calentado y, por tanto, es sometido a expansión termica durante el funcionamiento.

2. Plato de distribución segun la reivindicación 1, en el que dichos al menos dos muelles Belleville (26, 27) estan alojados en dicho espacio de separación (17) con los respectivos bordes exteriores (26b, 26c, 27b, 27c) que presionan contra los lados enfrentados (21b, 22b) - que definen dicho espacio de separación (17) - de los dos elementos de distribución adyacentes (21, 22) y con los respectivos bordes interiores (26d, 27d) , dispuestos alrededor del elemento de conexión tubular (18) , en contacto reciproco uno con otro.

3. Plato de distribución segun la reivindicación 2, en el que dichos dos muelles Belleville (26, 27) definen cada uno de ellos, adyacentemente al borde exterior (26b, 27b) , un respectivo plano de presión anular (26c, 26c) , producido con una operación de rectificado o lapeado, a traves de cuyo plano dichos dos muelles Belleville (26, 27) ejercen dicha presión (P) contra los lados enfrentados (21b, 22b) de los dos elementos de distribución adyacentes (21, 22) .

4. Plato de distribución (10) segun cualquiera de las reivindicaciones anteriores, en el que cada uno de dichos elementos de distribución (21, 22, 23) esta asociado con unos medios de centrado (15, 15a) que estan disenados para centrar y emparejar el elemento de distribución con respecto a la estructura de dicho molde (12) , dejandolo al mismo tiempo en situación de libre para expandirse con relación a los demas elementos de distribución.

5. Plato de distribución (10) segun la reivindicación 4, en el que dichos medios de centrado comprenden al menos un elemento de centrado (15) , en forma de un pasador de centrado, que forma una sola pieza con el elemento de distribución (21, 22, 23) y sobresale desde este, estando dicho pasador de distribución (15) acomodado en un

asiento correspondiente (15a) formado en dicho molde (12) .

6. Plato de distribución (10) segun cualquiera de las reivindicaciones anteriores, en el que dichos elementos de distribución (21, 22, 23) se extienden a manera de placas entre un plato extremo (12a) y un plato portaboquillas (12b) de dicho molde (12) .

7. Plato de distribución (10) segun cualquiera de las reivindicaciones anteriores, en el que dichos al menos dos muelles Belleville (26, 27) tienen cada uno de ellos un diametro exterior (01) entre 30 y 100 mm, y un agujero interno (26a; 27a) de diametro (02) entre 20 y 80 mm.

8. Plato de distribución (10) segun la reivindicación 7, en el que dichos al menos dos muelles Belleville (26, 27) , dispuestos uno al lado de otro en dicho espacio de separación (17, D, D') , son identicos y definen un paquete que tiene una anchura, cuando los dos muelles Belleville (26, 27) estan en una configuración no deformada, igual a 7, 3 mm u 8, 7 mm, siendo el diametro exterior (01) de dichos muelles Belleville respectivamente igual a 50 mm o 60 mm.

9. Molde para el moldeo de materiales plasticos, que incorpora un plato de distribución segun una cualquiera de las reivindicaciones 1 a 8.

10. Procedimiento para ensamblar, en un molde (12) para la inyección de materiales plasticos, un plato de distribución (10) del tipo que comprende:

- una pluralidad de elementos o m6dulos de distribución (21, 22, 23) , separados uno de otro, que definen internamente una red de distribución (14) constituida por una pluralidad de canales de flujo calientes (14-1, 14-2, 143, etc) adecuados para distribuir un material plastico (MP) , en estado fundido, hacia una o mas boquillas de inyección (32) asociadas con dicho molde (12) , estando dichos elementos de distribución (21, 22, 23) adaptados para ser centrados con respecto a dicho molde (12) por medio de unos respectivos pasadores de centrado (15) ; y

- uno o mas elementos de conexión tubulares (18) previstos cada uno de ellos para conectar las secciones de canal de flujo (14-1, 14-5) formadas en dos elementos de distribución adyacentes (21-22.

2. 23) de dicho plato de distribución (10) , siendo adecuado al menos un extremo (18b) de cada elemento de conexión tubular (18) para acoplarse de forma deslizante con uno (22) de dichos dos elementos de distribución adyacentes (21, 22) ,

en donde el procedimiento de ensamble comprende los pasos siguientes:

- montar y centrar dichos elementos de distribución (21, 22, 23) en dicho molde (12) , a la vez que se conectan conjuntamente estos (21, 22, 23) por medio de dichos uno o mas elementos de conexión tubulares (18, 18a, 18b) , de modo que dichos elementos de distribución (21, 22, 23) , una vez montados y centrados con respecto a dicho molde (12) por medio de dichos pasadores de centrado (15) , quedan reciprocamente separados por un espacio de separación (17, D) en las zonas de dichos elementos de conexión tubulares (18) , y

- alojar mas medios de sellado elasticos (24) , en forma de al menos dos muelles Belleville (26, 27) , alrededor de cada uno de dichos elementos de conexión tubulares (18) , en dicho espacio de separación (17, D) entre los dos elementos de distribución adyacentes (21, 22) ,

en donde dicho plato de distribución esta configurado de tal manera que, cuando esta ensamblado en dicho molde (12) y se encuentra en una condición fria, es decir que no se ha calentado, dichos al menos dos muelles Belleville (26, 27) quedan acomodados de manera sustancialmente libre y exenta de impedimentos, es decir, de manera no forzada y con cierta holgura, en dicho espacio de separación (17, D) , con lo que, cuando dicho plato de distribución (10) es sometido a calentamiento durante el funcionamiento, los respectivos elementos de distribución (21, 22) se expanden uno con respecto a otro y provocan una contracción (D') de dicho espacio de separación (17) en la zona de cada elemento de conexión tubular (18) , de modo que dichos al menos dos muelles Belleville (26, 27) , acomodados en dicho espacio de separación (17) , son comprimidos y cooperan elasticamente, ejerciendo una presión (P) , con las porciones (21b, 22b) -que miran hacia dicho espacio de separación (17, D') - de los dos elementos de distribución adyacentes (21, 22) , a fin de producir un sellado hermetico alrededor de cada uno de dichos uno o mas elementos de conexión tubulares (18) en dicho espacio de separación (17, D') y asegurar asi un sellado de ambas zonas de acoplamiento de los extremos (18a, 18b) de cada elemento de conexión tubular (18) con los dos elementos de distribución adyacentes (21, 22) contra todo escape o fuga hacia el exterior del material plastico (MP) que fluye (f1) en dicho elemento de conexión tubular (18) .

Patentes similares o relacionadas:

Procedimiento y boquilla de moldeo por inyección para producir piezas moldeadas por inyección a partir de plástico, del 6 de Mayo de 2020, de Haidlmair Holding GmbH: Procedimiento para producir piezas moldeadas por inyección a partir de plástico con una herramienta de moldeo por inyección que comprende una boquilla de […]

Control de circuito cerrado de unidad de inyección auxiliar, del 29 de Abril de 2020, de MOLD-MASTERS LIMITED: Un procedimiento para controlar el comienzo de una inyección de una segunda corriente de fundición de un segundo material moldeable desde una unidad de inyección […]

Método para controlar el llenado de al menos una cavidad, del 15 de Abril de 2020, de PRIAMUS SYSTEM TECHNOLOGIES AG: Método para regular el llenado de al menos una cavidad en un dispositivo para fabricar un objeto, en particular en una máquina de moldeo por inyección, […]

Dispositivo de control para instalación de moldeado por inyección, del 11 de Marzo de 2020, de CEMA Technologies: Dispositivo de control para instalación de moldeado por inyección, que comprende una tobera caliente axial para el suministro de materia plástica […]

Elemento calefactor para un canal de flujo o una cavidad de molde y boquilla de moldeo por inyección con un elemento calefactor semejante, del 19 de Febrero de 2020, de GUNTHER HEISSKANALTECHNIK GMBH: Elemento calefactor para el calentamiento de un canal de flujo o de una cavidad de molde, que presenta un elemento de soporte que porta un conductor calefactor […]

Sistema de moldeo por inyección de canal caliente de coinyección, del 11 de Septiembre de 2019, de MOLD-MASTERS LIMITED: Un método de coinyección, comprendiendo el método: hacer fluir una primera corriente de fundición de un primer material de moldeo dentro de una boquilla de […]

Boquilla de moldeo por inyección con inserto, del 4 de Septiembre de 2019, de GUNTHER HEISSKANALTECHNIK GMBH: Boquilla de moldeo por inyección para un molde de inyección, a) que tenga un tubo de material donde se forme al menos un canal de flujo, […]

Distribuidor de masa fundida de canal frío, del 10 de Julio de 2019, de Braunform GmbH: Herramienta de colada o de moldeo por inyección para colada o moldeo por inyección de piezas moldeadas, comprendiendo - un distribuidor de masa fundida de canal frío […]