MÉTODO Y APARATO PARA LA FABRICACIÓN RÁPIDA DE PIEZAS FUNCIONALES DE VIDRIOS Y CERÁMICAS.

Procedimiento y aparato para la fabricación de piezas funcionales de vidrios y cerámicas mediante prototipado rápido basado en plaqueado láser,

comprendiendo: mezclar partículas de dos o más fases componentes del material precursor en proporción controlada y conocida; mezclar dichas partículas con gas de arrastre formando flujo bifásico (polvo/gas); focalizar un haz láser principal y otro secundario, con longitud de onda tal que la energía absorbida por las partículas de cada fase es la misma, sobre la pieza procesada; transportar e inyectar el flujo de partículas en zona de interacción entre haz láser y sustrato; movimiento relativo de pieza procesada respecto de zona de interacción entre chorro del material precursor y haz láser principal y secundario focalizado; controlar temperatura en zona de interacción ajustando la potencia óptica del haz láser primario y secundario así como del caudal másico de cada fase; controlar temperatura de la zona de procesamiento.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200902063.

Solicitante: UNIVERSIDAD DE VIGO.

Nacionalidad solicitante: España.

Inventor/es: QUINTERO MARTINEZ,FELIX, POU SARACHO,JUAN MARIA, BOUTINGUIZA LAROSI,MOHAMED, RIVEIRO RODRIGUEZ,ANTONIO, LUSQUIÑOS RODRÍGUEZ,FERNANDO, COMESAÑA PIÑEIRO,RAFAEL, DEL VAL GARCÍA,JESÚS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K26/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Dispositivos que tiene un movimiento relativo entre el haz de rayos y la pieza.

- C04B35/14 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › a base de sílice.

- C04B35/657 C04B 35/00 […] › para la fabricación de refractarios (C04B 35/05, C04B 35/107, C04B 35/484 tienen prioridad).

- H01S3/034 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01S DISPOSITIVOS QUE UTILIZAN EL PROCESO DE AMPLIFICACION DE LUZ MEDIANTE EMISION ESTIMULADA DE RADIACIÓN [LASER] PARA AMPLIFICAR O GENERAR LUZ; DISPOSITIVOS QUE UTILIZAN EMISION ESTIMULADA DE RADIACION ELECTROMAGNETICA EN RANGOS DE ONDA DISTINTOS DEL ÓPTICO. › H01S 3/00 Láseres, es decir, dispositivos que utilizan la emisión estimulada de la radiación electromagnética en el rango de infrarrojos, visible o ultravioleta (láseres de semiconductores H01S 5/00). › Dispositivos ópticos situados en el interior del tubo o formando parte de él, p. ej. ventanas, espejos (reflectores con propiedades o posiciones variables para el reglaje inicial del resonador H01S 3/086).

- H01S3/067 H01S 3/00 […] › Láseres de fibra óptica.

Fragmento de la descripción:

Método y aparato para la fabricación rápida de piezas funcionales de vidrios y cerámicas.

Objeto de la invención

La presente invención se enmarca en el procesamiento de materiales cerámicos. Mediante el objeto de la presente invención es posible obtener piezas cerámicas de composición gradual y geometría compleja mediante la aplicación de radiación láser.

Antecedentes de la invención

Los procesos habituales de fabricación de piezas cerámicas como colada en molde, moldeo por presión, moldeo por inyección, extrusión, colado en cinta, mecanizado en verde o sinterizado, normalmente requieren de la adición de aglutinantes o plastificantes de composición diferente a la del material cerámico, lo cual conlleva riesgo de contaminación de la pieza final. Las geometrías de las piezas obtenidas son limitadas para algunas de las técnicas, como en el caso de la extrusión o el mecanizado en verde, y en la mayoría de las técnicas es requerida la fabricación de un molde, lo cual incrementa el tiempo de fabricación y difícilmente resulta rentable para la producción de lotes de una o pocas piezas. Las técnicas que comprenden la compactación del material cerámico en polvo conllevan un paso final de sinterización en hornos, en el cual la pieza se somete a una temperatura homogénea en todo su volumen. Los elementos aislantes de los hornos están sometidos a la misma temperatura que la pieza cerámica procesada, lo cual limita las velocidades de calentamiento que es posible emplear.

La técnica del prototipado rápido basado en plaqueado láser es una técnica muy extendida para la generación de prototipos metálicos. El proceso consiste en la inyección de partículas de material precursor sobre un sustrato mediante un chorro de gas de arrastre. Un haz láser de alta potencia incide en la zona de inyección de material precursor creando una piscina de material fundido. El sustrato presenta un movimiento relativo respecto al chorro de material precursor y el haz láser, de manera que se forma una pista de material depositado. Superponiendo varias pistas de material depositado se obtiene la pieza deseada. La aplicación convencional de la técnica a la fabricación de piezas cerámicas se encuentra recogida en publicaciones y patentes previas (KM Jasim et al., Journal of Materials Science 28, 1993; NI Shieh, Journal of Materials Science 29, 1994; WO0240744; US5038014). Esta técnica aplicada de forma convencional presenta inconvenientes para el procesamiento de cerámicas, como elevados gradientes espaciales de temperatura y elevadas velocidades de enfriamiento que pueden provocar la fractura de la pieza procesada. Sin embargo, el procesamiento mediante radiación láser con la técnica de prototipado rápido basado en plaqueado láser presenta características con potencial para obtener piezas cerámicas con una microestructura diferenciada de las cerámicas procesadas con métodos convencionales.

Descripción de la invención

La presente invención aplica la radiación láser para producir piezas de material cerámico y vitrocerámico bifásico o multifásico. El método está basado en los mismos principios físicos del plaqueado láser, pero incorpora una serie de diferencias esenciales que influyen en las transformaciones físico-químicas experimentadas por el material y permiten la obtención de piezas con mejores propiedades para su aplicación final.

Una de las ventajas del objeto de la presente patente es la inducción controlada de las reacciones en la interfaz de las diferentes fases presentes en el material precursor mediante la utilización de dos haces láser de diferente longitud de onda, presentando una de estas longitudes de onda una absorción notablemente diferenciada en función de la fase irradiada. Asimismo, es posible la producción de piezas de cerámicas bifásicas con una distribución variable de una de las fases, sin que la distribución modifique el grado de reactividad y la estructura obtenida en la interfase.

Otra ventaja de la invención es la producción de piezas cerámicas y vitrocerámicas de formas tridimensionales complejas directamente a partir del polvo precursor, sin necesidad de fabricar moldes o negativos de la geometría deseada.

El producto obtenido después del procesamiento es totalmente puro, ya que no se necesita la adición de productos secundarios como aglutinantes o inductores de sinterización. El enfriamiento de la pieza durante y después de la irradiación con láser es controlado mediante el confinamiento en un entorno aislante, de manera que se evita la aparición y crecimiento de grietas propio de elevadas velocidades de enfriamiento.

Descripción de las figuras

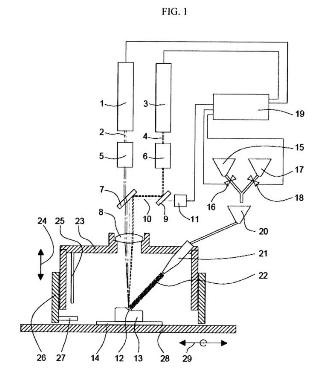

Para complementar la descripción que, se está realizando y con objeto de ayudar a una mejor comprensión de las características de la invención, de acuerdo con un ejemplo de realización práctica de la misma, se acompaña como parte integrante de dicha descripción, una única figura en donde, con carácter ilustrativo y no limitativo, se ha representado esquemáticamente y en alzado, un modelo de realización preferente de la invención.

Realización preferente de la invención

El método de procesamiento de cerámicas bifásicas objeto de la presente invención, se lleva a cabo con un sistema adecuado representado en la Figura 1. Una fuente de haz láser, denominada fuente de haz láser principal (1), emite un haz láser principal (2) de una determinada longitud de onda y con una potencia ajustable. La longitud de onda del haz láser principal, denominada longitud de onda principal, debe presentar una absorción similar para todos los componentes o fases que forman parte del material procesado. Un expansor de haz principal (5) modifica el diámetro y la divergencia del haz láser principal. Por lo tanto, dicho expansor de haz principal (5) debe presentar una relación de expansión ajustable y ajuste de colimación. Un elemento óptico plano paralelo (7) transmite el haz láser principal, produciendo un desplazamiento lateral de dicho haz láser principal, pero sin modificar la dirección del mismo. Simultáneamente, una fuente de haz láser secundaria (3) emite un haz láser secundario (4), dicho haz láser secundario presenta una potencia ajustable. La longitud de onda del haz láser secundario, denominada longitud de onda secundaria, presenta una absorción notablemente diferente en función de la fase o componente del material procesado. Un expansor de haz secundario (6) modifica el diámetro y la divergencia del haz láser secundario. Por lo tanto, dicho expansor de haz secundario (6) debe presentar una relación de expansión ajustable y ajuste de colimación. El haz láser secundario (4) es reflejado mediante un espejo (9) y dicho haz láser secundario es también reflejado por el elemento óptico plañó paralelo (7). Tanto el haz láser principal (2) como el haz láser secundario (4) inciden paralelamente entre sí sobre una lente de focalización (8), de manera que los dos haces láser son focalizados sobre el mismo eje óptico. El ajuste de colimación efectuado por el expansor de haz principal (5) y el expansor de haz secundario (6) permite focalizar el haz láser principal y el haz láser secundario sobre el mismo punto. En dicho punto se emplaza la zona de interacción (12) entre el haz láser principal (2), el haz láser secundario (4), el chorro de material precursor inyectado (22) y la pieza procesada (13).

El material que se va a procesar, denominado material precursor, está compuesto por dos o más fases o componentes diferenciados, dichas fases o componentes se encuentran inicialmente separados. El depósito primario (15) contiene uno o más componentes, dichos componentes presentan una absorción baja cuando son irradiados por el haz láser secundario (4) y su conjunto se denomina componente primario. El citado valor de la absorción puede deberse bien a una alta reflectividad o bien a una alta transmitancia frente a la longitud de onda del haz láser secundario. La electroválvula de paso primaria (16) permite seleccionar el caudal másico que se desplaza desde el depósito primario (15) al depósito general (20). El depósito secundario (17) contiene las fases o componentes del material a procesar que presentan una absorción elevada para la longitud de onda del haz láser secundario (4) y su conjunto se denomina componente secundario. La electroválvula de paso secundaria (18) permite seleccionar el caudal másico que se desplaza desde el depósito secundario (17) al depósito general (20). En dicho depósito general, el componente primario y el componente secundario del material a procesar se mezclan...

Reivindicaciones:

1. Método de procesamiento de cerámicas mediante láser caracterizado por las siguientes etapas:

- Mezcla de los dos componentes primario y secundario de la cerámica manteniendo una proporción conocida en el tiempo entre ambos componentes.

- Inyección de un chorro de material precursor (22) e irradiación de dicho material precursor con un haz láser principal (2) y un haz láser secundario (4) de diferente longitud de onda y focalizados sobre la zona de interacción (12). La longitud de onda del haz láser principal (2) es tal que la absorción de energía por parte del componente primario cuando se irradia con la longitud de onda principal es similar a la absorción de energía por parte del componente secundario cuando se irradia con la misma longitud de onda principal. La longitud de onda del haz láser secundario (4) es tal que la absorción de energía por parte del componente primario cuando se irradia con la longitud de onda secundaria es menor que la absorción de energía por parte del componente secundario cuando se irradia con la misma longitud de onda secundaria.

- Movimiento relativo tridimensional de la pieza procesada (13) respecto a la zona de interacción (12) entre el chorro de material precursor (22), el haz láser principal (2) focalizado y el haz láser secundario (4) focalizado; para generar una pieza de geometría tridimensional.

2. Método de procesamiento de cerámicas de acuerdo con la reivindicación 1ª, en el cual la concentración del componente primario y la concentración del componente secundario en el chorro de material precursor (22) son variables en el tiempo. Además, la potencia óptica del haz láser principal (2) es: proporcional a la concentración del componente primario en el chorro de material precursor (22); inversamente proporcional al valor de absorción del componente primario para la longitud de onda del haz láser principal (2). Asimismo, la potencia óptica del haz láser secundario es: proporcional a la concentración del componente secundario en el chorro del material precursor (22); inversamente proporcional a: el valor de absorción del componente secundario para la longitud de onda del haz láser secundario (4); inversamente proporcional al valor de absorción del componente secundario para la longitud de onda del haz láser principal (2); inversamente proporcional al valor de de la potencia óptica del haz láser principal (2).

3. Método de procesamiento de cerámicas de acuerdo con las reivindicaciones 1ª a 2ª, en el cual el componente primario es vidrio bioactivo del sistema SiO2-CaO-Na2O-P2O5 y el componente secundario es hidroxiapatita. El haz láser principal procede de una fuente láser de CO2 y el haz láser secundario procede de una fuente láser de fibra dopada con iterbio.

4. Método de procesamiento de cerámicas de acuerdo con la reivindicación 1ª a 3ª donde la potencia óptica del haz láser principal está comprendida entre 5 y 100 W, y donde la potencia óptica del haz láser secundario está comprendida entre 10 y 200 W.

5. Método de procesamiento de cerámicas de acuerdo con la reivindicación 1ª a 4ª, donde la temperatura de la zona de procesamiento se mantiene constante entre 400 y 700ºC.

6. Un aparato para procesamiento de cerámicas que opera según el procedimiento de la reivindicación 1ª, el cual comprende los siguientes elementos:

- Un expansor de haz principal (5) de relación de expansión variable para ajustar el tamaño y la colimación del haz láser principal (2).

- Un expansor de haz secundario (6) de relación de expansión variable destinado a ajustar el tamaño y la colimación del haz láser secundario (4) en función de la posición del diámetro mínimo del haz láser principal (2) focalizado.

- Un espejo (9) que refleja la longitud de onda del haz láser secundario (4) procedente del expansor de haz secundario (6).

- Un elemento óptico plano (7) que transmite el haz láser principal (2) procedente del expansor de haz principal (5) y, al mismo tiempo, refleja el haz láser secundario (4) procedente del espejo (9) paralelamente al haz láser principal (2).

- Una lente de focalización (8) situada después del elemento óptico plano (7) que focaliza el haz láser principal (2) y, al mismo tiempo, focaliza el haz láser secundario (4).

- Un depósito primario (15) destinado a alojar el componente primario del material precursor.

- Un depósito secundario (17) destinado a alojar el componente secundario del material precursor.

- Una electroválvula de paso primaria (16) situada a la salida del depósito primario (15), destinada a ajustar el flujo de salida del componente primario.

- Una electroválvula de paso secundaria (18) situada a la salida del depósito secundario (17), destinada a ajustar el flujo de salida del componente secundario.

- Un depósito general (20) destinado a alojar y homogeneizar el material precursor mezcla de componente primario y componente secundario procedentes del depósito primario (15) y el depósito secundario (17).

- Un inyector de polvo precursor (21) destinado a inyectar el material precursor procedente del depósito general (20) en el punto de focalización del haz láser principal (2) y el haz láser secundario (4).

- Un substrato (14) que soporta la generación de la pieza procesada (13) mediante el enfriamiento de la mezcla de material precursor procedente de la zona de interacción (12).

7. Un aparato para procesamiento de cerámicas de acuerdo con la reivindicación 6ª, el cual, adicionalmente, comprende un elemento sensor óptico de temperatura (11) destinado a captar la radiación en el espectro visible e infrarrojo cercano procedente de la zona de interacción (12), siendo dicha radiación colimada por la lente de focalización (8), reflejada por el elemento óptico plano (7) y transmitida a través del espejo (9).

8. Un aparato para procesamiento de cerámicas según la reivindicación 7ª en el cual un sistema de control electrónico (19) gobierna la electroválvula de paso primaria, la electroválvula de paso secundaria (18), la potencia óptica del haz láser principal (2) y la potencia óptica del haz láser secundario (4), y dicho sistema de control electrónico (19) recibe información sobre la radiación captada por el sensor óptico de temperatura (11).

9. Un aparato para procesamiento de cerámicas según la reivindicación 8ª, el cual comprende, adicionalmente, los siguientes elementos:

- Un sistema de confinamiento de la zona de procesamiento destinada a reducir las pérdidas de calor en dicha zona de procesamiento y que comprende: una cubierta aislante (23) solidaria a la lente de focalización (8); una plataforma aislante (28) que soporta y es solidaria al sustrato (14); una cubierta aislante estática (26) destinada a reducir las pérdidas de calor en la zona de procesamiento.

- Un elemento calefactor (25), contenido dentro de la cubierta aislante (23), destinado a generar el calor necesario para mantener una determinada temperatura media de la zona de procesamiento.

- Un elemento sensor de temperatura (27) destinado a medir la temperatura media de la zona de procesamiento.

Patentes similares o relacionadas:

Composición de oxicarburo de aluminio, proceso de preparación y material refractario, del 3 de Julio de 2019, de KROSAKIHARIMA CORPORATION: Una composición de oxicarburo de aluminio que comprende cristales de Al4O4C y cristales de corindón en los que los cristales de Al4O4C y los cristales de corindón […]

PRODUCTOS ABRASIVOS Y/O REFRACTARIOS A BASE DE OXINITRUROS, DERRETIDOS Y SOLIDIFICADOS., del 16 de Mayo de 1996, de PECHINEY ELECTROMETALLURGIE: PRODUCTOS ABRASIVOS Y/O REFRACTARIOS COMPUESTOS DE AL MENOS UNO DE LOS COMPUESTOS DEL GRUPO DE LOS OXINITRUROS DE UNO O VARIOS METALES O METALOIDES (TALES COMO […]

SISTEMA REFRACTARIO PARA HORNOS DE FUSION DE VIDRIO, del 16 de Agosto de 2007, de MAGNECO/METREL, INC.: Una composición de refractario que comprende un aglutinante de sílice y un primer conjunto de componentes, comprendiendo el primer conjunto […]

SISTEMA REFRACTARIO PARA HORNOS DE FUSION DE VIDRIO, del 16 de Agosto de 2007, de MAGNECO/METREL, INC.: Una composición de refractario que comprende un aglutinante de sílice y un primer conjunto de componentes, comprendiendo el primer conjunto […]

PROCEDIMIENTO DE FABRICACION DE PRODUCTOS REFRACTARIOS MOLDEADOS POR FUSION., del 1 de Marzo de 2007, de MONOFRAX, INC.: LA COLADA QUE SE PRODUCE EN UN HORNO DURANTE LA FABRICACION DE UN PRODUCTO REFRACTARIO COLADO POR FUSION SE TRATA EFICAZMENTE CON […]

Máquina de mecanización con láser, del 29 de Abril de 2020, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Máquina de mecanización con láser • con una zona de mecanización que presenta un cerramiento de protección , • con un dispositivo de mecanización […]

Sistema y método para procesamiento con láser, del 22 de Abril de 2020, de Yaskawa Slovenija d.o.o: Sistema para procesamiento con láser de una pieza , comprendiendo el sistema: - una fuente láser para generar un haz de trabajo , […]

Método para grabar, marcar y/o inscribir una pieza de trabajo con un trazador láser y trazador láser para ello, del 8 de Abril de 2020, de Trotec Laser GmbH: Método para grabar, marcar y/o inscribir una pieza de trabajo con un trazador láser , en el que en una carcasa del trazador láser se […]

Procedimiento de medición de la alineación del procedimiento láser, del 26 de Febrero de 2020, de Tecnomar Oy: Un procedimiento de medición de alineación del procedimiento láser aplicable a un procedimiento de fabricación bobina a bobina que incluye […]