PROCEDIMIENTO DE GENERACIÓN DE ESPUMAS MEDIANTE RECARGUE LÁSER.

Procedimiento de generación de espumas mediante recargue láser.

La presente invención describe un procedimiento de fabricación de una espuma mediante plaqueado o recargue láser que comprende: a) mezclar partículas de al menos un material precursor de la espuma con un gas de arrastre formando un flujo bifásico (polvo/gas); b) mezclar partículas de al menos un agente espumante con un gas de arrastre formando un flujo bifásico (polvo/gas); c) opcionalmente, combinar los flujos bifásicos de las etapas a) y b) formando un único flujo bifásico; d) focalizar el haz láser sobre la superficie del sustrato; y e) transportar e inyectar los flujos bifásicos de las etapas a) y b) o bien el flujo bifásico de la etapa c) en la zona de interacción entre el haz láser y el sustrato. Las espumas y estructuras (cordones, recubrimientos y piezas) generadas por dicho procedimiento así como un dispositivo adecuado para su puesta en práctica son también objetos de esta invención.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330019.

Solicitante: UNIVERSIDAD DE VIGO.

Nacionalidad solicitante: España.

Inventor/es: QUINTERO MARTINEZ,FELIX, POU SARACHO,JUAN MARIA, BOUTINGUIZA LAROSI,MOHAMED, RIVEIRO RODRIGUEZ,ANTONIO, LUSQUIÑOS RODRÍGUEZ,FERNANDO, COMESAÑA PIÑEIRO,RAFAEL, DEL VAL GARCÍA,JESÚS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22F3/105 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › utilizando una corriente eléctrica, radiación láser o plasma (B22F 3/11 tiene prioridad).

- B23K26/00 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Trabajo por rayos láser, p. ej. soldadura, corte o taladrado.

Fragmento de la descripción:

Procedimiento de generación de espumas mediante recargue láser.

CAMPO DE LA INVENCIÓN

La presente invención se relaciona con un procedimiento de plaqueado o recargue asistido por láser y su aplicación en la fabricación de espumas con geometrías en una, dos y tres dimensiones (cordones, superficies o recubrimientos y volúmenes o piezas, respectivamente) , especialmente de materiales de tipo metálico o cerámico.

ANTECEDENTES DE LA INVENCIÓN

En el sector del transporte es conocida la tendencia actual de una mayor integración de componentes y elementos estructurales basados en aleaciones ligeras, lo que conlleva un menor consumo y posibilita el reciclaje de dichos elementos después de su vida útil, reduciendo así la polución, y todo ello, sin menoscabar la seguridad y prestaciones del vehículo. Con la introducción de estas aleaciones con propiedades mecánicas diferenciadas, en los últimos quince años se han desarrollado nuevos productos basados en dichos materiales mediante la aplicación de técnicas de producción específicamente diseñadas para la formación de espumas metálicas basadas en diferentes materiales metálicos.

La motivación del desarrollo de estas técnicas es imitar los diseños de la naturaleza, donde es frecuente encontrar elementos estructurales que combinan una baja densidad con una alta resistencia mecánica y rigidez, como es el caso de los árboles, huesos, etc. Dichos materiales se caracterizan por la presencia de poros o celdas aisladas o interconectadas.

En el mercado ya existen materiales porosos poliméricos para diferentes aplicaciones donde se combinan su baja densidad con otras funciones como el aislamiento térmico y acústico; sin embargo, estos materiales no dan respuesta a aquellas aplicaciones donde intervienen solicitaciones mecánicas elevadas o la operación ha de desarrollarse bajo atmósferas agresivas. Es por ello que se buscó la fabricación de materiales porosos metálicos.

Las espumas metálicas son materiales celulares caracterizados porque en el interior del volumen sólido se encuentra gas disperso configurando celdas o poros. Generalmente, la morfología de la espuma sólida se hereda de la espuma líquida en la que existe una dispersión de burbujas de gas en el líquido (metal fundido) que se solidifica. Es claro por tanto, que se necesita fundir el metal formador de la espuma y otro material (agente espumante) que dé lugar a la formación de las burbujas en su seno, que normalmente evolucionan en número, forma y distribución en el volumen durante todo el proceso hasta que se completa la solidificación dedicha espuma líquida, configurando la espuma sólida final. Referencias bibliográficas relacionadas con espumas metálicas son por ejemplo: M.F. Ashby, A. Evans, N.A.Fleck, J.W.Hutchinson, H.N.G. Wadley, “Metal foams. A design guide”, Elsevier, 2000; L.J.Gibson, M.F.Ashby, M. Ashby, “Cellular solids: structure and properties”, Cambridge University Press, 1999; J. Banhart, “Manufacture, characterization and applications of cellular metals and metal foams”, Progress in Materials science 46, 2001, 559-632; L. P. Lefebvre, J. Banhart, D.C. Dunand, “Porous metals and metallic foams: current status and recent developments”, Advanced Engineering Materials 10 (9) , 2008, 1-13; H. P. Degischer, B. Kriszt, “Handbook of cellular metals. Production, Processing, Applications”, Wiley-VCH Verlag, 2002

Las propiedades finales de la espuma son función de las propiedades del metal precursor y de la morfología y distribución de los poros en el volumen de la espuma. En general, las espumas obtenidas presentan densidades muy bajas (hasta varios órdenes de magnitud inferior al de la densidad del metal de partida) y propiedades mecánicas específicas, térmicas y acústicas que dependen de la morfología obtenida.

En el estado de la técnica se ha abordado la fabricación de espumas metálicas de distinta naturaleza (titanio, acero, aluminio, magnesio, níquel y sus correspondientes aleaciones) , pero destaca por sus propiedades de partida el aluminio y sus aleaciones. El módulo elástico de las espumas de aluminio es relativamente alto, lo que unido a su baja densidad, proporciona una rigidez específica elevada, y por tanto, hace a estos materiales especialmente apropiados para aligerar elementos estructurales. En general, las propiedades mecánicas dependen de una potencia de la densidad, que a su vez depende del tamaño, distribución de los poros y la presencia de aditivos en la aleación y por tanto de la técnica de fabricación de la espuma. También cabe destacar en las espumas de aluminio la capacidad de absorción de energía acústica, siendo el coeficiente de absorción una función del espesor de la espuma, densidad y tamaño del poro. Además presentan un alto índice de amortigüamiento frente a vibraciones mecánicas actuando como barreras acústicas, reduciendo el nivel de ruido y vibraciones. Asimismo, para aquellas aleaciones que contienen sílice, es característica su buena resistencia a la corrosión. Presentan, además, una elevada resistencia a impactos y explosiones además de una buena resistencia al fuego. Una ventaja adicional es la protección electromagnética que confiere a dispositivos eléctricos alojados en recipientes realizados con tales espumas de aluminio. Finalmente, dichas espumas pueden incorporarse como material de relleno a componentes estructurales tipo sandwich.

Todas estas ventajas, han animado a diferentes sectores de la industria a la incorporación de espumas metálicas en pequeños componentes y, cabe esperar, que se haga de forma masiva en el futuro. Destacan por ejemplo los siguientes sectores: automoción, ferroviario, aeronáutico, aeroespacial, naval, máquina-herramienta y construcción.

De todas las técnicas de producción de espumas metálicas, cinco están en la actualidad comercialmente establecidas (Hydro/Alcan, Alporas, Formgrip, Alulight, Gasar) diferenciándose por el estado del precursor de la espuma: fase vapor, fase líquida, fase sólida y solución acuosa (véase M.F. Ashby, A. Evans, N.A.Fleck, J.W.Hutchinson, H.N.G. Wadley, “Metal foams. A design guide”, Elsevier, 2000) . Otra clasificación posible las agrupa en directas e indirectas, según el agente espumante se inyecte en el baño fundido metálico o esté contenido en forma de partículas dentro de la matriz del material precursor previo a la fusión. En general, se precisa, además del metal precursor de la espuma, un agente formador de las burbujas que conforman la espuma final, como por ejemplo hidruro de titanio, por nombrar el más referenciado. Cada uno de estos métodos presentan sus ventajas competitivas y sus limitaciones; sin embargo, se puede decir que ninguno de estos métodos ha alcanzado hoy en día un grado de sofisticación comparable al obtenido por los métodos de fabricación de espumas poliméricas. Las limitaciones son de muy diversa naturaleza, pudiendo ser resumidas tal como sigue:

Propiedades físicas optimizables: las propiedades físicas de las espumas pueden todavía optimizarse, modificando la técnica de fabricación o seleccionando adecuadamente los materiales precursores de las mismas.

Falta de reproducibilidad de los métodos: las propiedades de las espumas obtenidas en dos experimentos realizados bajo los mismos parámetros de procesamiento son muy diferentes, incluso en diferentes puntos de la misma pieza generada.

Demandas en el proceso de fabricación: las técnicas de fabricación actuales requieren moldes o precisan de varias etapas.

Estas limitaciones han impulsado trabajos de investigación conducentes a la estabilización de la espuma en estado líquido mediante la incorporación de aditivos cerámicos que incrementan la viscosidad del fluido o la modificación de los agentes espumantes para que liberen el gas en un rango de temperaturas próximo a la temperatura del metal fundido e incluso reforzar las espumas obtenidas. Véase por ejemplo: M. Haesche, J. Weise, F. García-Moreno, J. Banhart, “Influence of particle additions on the foaming behaviour of AlSi11/TiH2 composites made by semi-solid processing”, Materials Science and Engineering A , 2007, en prensa; A. Haibel, A. Rack, and J. Banhart, Why are metal foams stable?, Applied Physics Letters 89, 2006, 154102 1-3; F. von Zeppelin, M.Hirscher, H.Stanzick, J.Banhart, “Desorption of hydrogen from blowing agents used for foaming metals”, Composites science and technology 63, 2003, 2293-2300; B. Matijasevic, J. Banhart, “Improvement of aluminium foam technology by tailoring of blowing agent”, Scripta Materialia 54, 2006, 503-508.

Por otro lado, las espumas cerámicas se obtienen a partir de vías...

Reivindicaciones:

1. Procedimiento de fabricación de una espuma mediante plaqueado o recargue láser que comprende: a) mezclar partículas de al menos un material precursor de la espuma con un gas de arrastre formando un flujo bifásico (polvo/gas) ; b) mezclar partículas de al menos un agente espumante con un gas de arrastre formando un flujo bifásico (polvo/gas) ; c) opcionalmente, combinar los flujos bifásicos de las etapas a) y b)

formando un único flujo bifásico;

d) focalizar el haz láser sobre la superficie del sustrato; y

e) transportar e inyectar los flujos bifásicos de las etapas a) y b) o bien el

flujo bifásico de la etapa c) en la zona de interacción entre el haz láser y el sustrato.

2. Procedimiento según la reivindicación 1, en donde la inyección de los flujos bifásicos de las etapas a) y b) o bien el flujo bifásico de la etapa c) con respecto al haz láser es coaxial o triplelateral.

3. Procedimiento según la reivindicación 2, en donde la inyección de los flujos bifásicos de las etapas a) y b) con respecto al haz láser es coaxial.

4. Procedimiento según cualquiera de las reivindicaciones anteriores, en donde el material precursor se selecciona entre un material metálico y un material cerámico.

5. Procedimiento según la reivindicación 4, en donde el material precursor es un material metálico seleccionado entre aluminio, magenesio, titanio, niquel, aleacciones de los mismo y acero o sus combinaciones.

6. Procedimiento según la reivindicación 4, en donde el material precursor es un material cerámico seleccionado entre silicatos alcalinos, alúmina y carburo de silicio o sus combinaciones.

7. Procedimiento según cualquiera de las reivindicaciones anteriores, en donde la potencia de la fuente láser empleada en el recargue o plaqueado está comprendida en el rango de 600 W a 1500 W.

8. Procedimiento según cualquiera de las reivindicaciones anteriores, en donde la fuente láser empleada en el plaqueado se selecciona entre Nd:YAG, Nd:vidrio, Nd:vanadato, Er:YAG, diodo, fibra, disco, CO2, CO, HeCd, de vapor de cobre, de Iodo, de Argón, de Kripton o láseres químicos (HF, DF) .

9. Espuma obtenible según el procedimiento definido en cualquiera de las reivindicaciones anteriores que tiene distribuidos poros de forma uniforme en su interior con grado de porosidad igual o superior al 20%.

10. Cordón obtenible según el procedimiento definido en cualquiera de las reivindicaciones 1-8 que tiene más de 100 μm de ancho y/o más de 100 μm de espesor.

11. Recubrimiento obtenible según el procedimiento definido en cualquiera de las reivindicaciones 1-8 que tiene más de 100 μm de espesor.

12. Pieza obtenible según el procedimiento definido en cualquiera de las reivindicaciones 1-8 que comprende cordones y/o recubrimientos como los definidos en las reivindicaciones 10 y 11.

13. Dispositivo para la fabricación de una espuma mediante plaqueado o recargue láser que comprende:

- una fuente láser (7) ,

- un sistema alimentador-dosificador y transportador neumático (9) , que suministra partículas de al menos un material precursor y partículas de al menos un agente espumante,

- un cabezal de procesamiento (8) , que inyecta las partículas anteriores, -un sistema de posicionamiento (10) , y -un sistema de control y monitorización (12) .

14. Dispositivo según la reivindicación 13, en el que el sistema alimentadordosificador y transportador neumático (9) consta de un almacén para partículas de material precursor y un almacén para partículas de agente espumante.

15. Dispositivo según las reivindicación 13, en el que el cabezal de procesamiento (8) consta de elementos ópticos que focalizan el haz láser generado por la fuente láser (7) y de:

-un inyector con cuerpos coaxiales con respecto al haz láser para 10 inyección de partículas de material precursor y de agente espumante o

- tres inyectores dispuestos en ángulos de 120 º con respecto al haz láser para la inyección de partículas de material precursor y de agente espumante.

16. Dispositivo según las reivindicación 13, en el que el sistema de control y monitorización (12) consta de un sensor de radiación óptica y/o cámara electrónica para inspección automática, seguimiento de formación de la espuma y control de dimensiones del baño fundido.

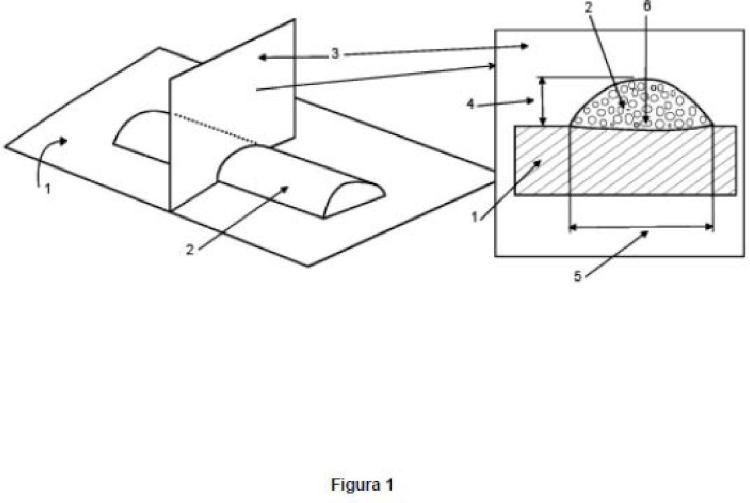

Figura 1 Figura 2 Figura 3

a b c

Patentes similares o relacionadas:

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Composiciones de marcado con láser y métodos relacionados, del 3 de Junio de 2020, de FERRO CORPORATION: Un método de formación de una marca, un signo, un texto o un diseño sobre un sustrato, comprendiendo el método: proporcionar un sustrato; […]

Asociación híbrida de materiales entre una superficie metálica y una superficie polimérica del material, así como procedimiento para producir la asociación híbrida de materiales, del 13 de Mayo de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Asociación híbrida de materiales entre un primer participante en la unión con una superficie metálica y un segundo participante en la unión con una superficie de […]

Estructura laminar para envase que se puede volver a sellar, del 29 de Abril de 2020, de SONOCO DEVELOPMENT, INC.: Una estructura laminar para formar un envase, donde la estructura laminar comprende: una primera capa de película que define una […]

Método para grabar, marcar y/o inscribir una pieza de trabajo con un trazador láser y trazador láser para ello, del 8 de Abril de 2020, de Trotec Laser GmbH: Método para grabar, marcar y/o inscribir una pieza de trabajo con un trazador láser , en el que en una carcasa del trazador láser se […]

Dispositivo convertidor termoiónico, del 4 de Marzo de 2020, de CONSIGLIO NAZIONALE DELLE RICERCHE: Dispositivo convertidor para convertir energía de radiación electromagnética, en particular energía solar concentrada, en energía eléctrica, que comprende […]

Procedimiento de mecanización de cantos de elementos de vidrio y elementos de vidrio mecanizados según este procedimiento, del 26 de Febrero de 2020, de SCHOTT AG: Procedimiento para fabricar elementos de vidrio o vitrocerámica a partir de piezas planas de vidrio o vitrocerámica con alta exactitud y reducido volumen de esmerilado, […]

Dispositivo de mantenimiento y reparación para una estructura dentro de un reactor nuclear, del 12 de Febrero de 2020, de KABUSHIKI KAISHA TOSHIBA: Un dispositivo de mantenimiento/reparación para la estructura interna de un reactor formada a partir de una carcasa del mecanismo de accionamiento […]