PROCEDIMIENTO MEJORADO DE FABRICACIÓN DE UNA PIEZA QUE FORMA UN APOYABRAZOS PROVISTO DE UN REVESTIMIENTO CONFORTABLE.

Molde de inyección de material plástico, para la fabricación de una pieza de un panel de tapizado interior de un vehículo automóvil,

que comprende una parte macho provista de una forma en resalte convexa (19), una parte hembra (16) que define una pared interna de una forma complementaria a la de la parte macho (18) y que define una pared central cóncava y dos paredes extremas, caracterizado porque la pared cóncava de la parte hembra se dispone de un modo móvil en el sentido de la traslación con respecto a las paredes extremas según la dirección de aproximación de las partes macho y hembra del molde, entre una posición de voladizo máximo y una posición de desaparición en la que la pared cóncava se sitúa en la prolongación de las paredes extremas de la parte hembra, pasando por una posición de voladizo reducido

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09161432.

Solicitante: EUROSTYLE SYSTEMS.

Nacionalidad solicitante: Francia.

Dirección: 28 ALLEE DES SABLONS 36000 CHATEAUROUX FRANCIA.

Inventor/es: FANTIN,CLAUDE, TIRLEMONT,CHRISTOPHE.

Fecha de Publicación: .

Fecha Solicitud PCT: 28 de Mayo de 2009.

Clasificación Internacional de Patentes:

- B29C45/14C

- B29C45/14D6

Clasificación PCT:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- B60N2/46

- B60R13/02 B […] › B60 VEHICULOS EN GENERAL. › B60R VEHICULOS, EQUIPOS O PARTES DE VEHICULOS, NO PREVISTOS EN OTRO LUGAR (prevención, limitación o extinción de incendios especialmente adaptadas a los vehículos A62C 3/07). › B60R 13/00 Elementos para embellecer la carrocería, identificarla o decorarla; Instalaciones o adaptaciones para la publicidad. › Molduras decorativas; Canalones; Adornos de paredes; Guarniciones de techos (B60R 13/01 tiene prioridad).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia.

PDF original: ES-2362832_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a un procedimiento de fabricación de una pieza para un panel interior del tapizado interior de un vehículo automóvil, tal como una pieza que forma un apoyabrazos.

Una pieza de este tipo define una pared central convexa que permite al usuario apoyar el codo y dos paredes planas extremas que prolongan la pared central.

Generalmente, esta pieza se realiza mediante el montaje de una capa rígida de soporte constituida por un material termoplástico inyectable, un revestimiento de confortabilidad constituido por un material que puede comprimirse y que proporciona a la pieza un tacto mullido, y una capa de adorno que garantiza la estética de la pieza.

Un procedimiento conocido de fabricación de dicha pieza comprende una etapa de fijación del revestimiento por sus paredes extremas en el interior de una configuración plana entre una parte hembra de un molde de inyección y una parte macho del molde, y provista de una forma en resalte convexa; una etapa de cierre del molde en la cual la forma en resalte embute el revestimiento y curva la parte de este revestimiento que está situada enfrente del mismo; y una etapa de inyección de material plástico por debajo del revestimiento una vez cerrado el molde.

La referencia 1 de la figura 4 indica una pieza fabricada según este procedimiento conocido.

Dicha pieza presenta en el nivel de su forma convexa 2, un espesor de revestimiento 3 menor, debido al estiramiento en dos sentidos opuestos del revestimiento 3 durante la etapa de cierre del molde.

Dicho perfil irregular del revestimiento 3 implica lógicamente una confortabilidad irregular para el usuario. Además, siempre debido al hecho del estiramiento del revestimiento durante la fase de cierre, los posibles pespuntes de adorno formados habitualmente en el seno del revestimiento para darle un adorno de “fabricado a mano”, pueden estar mal colocados.

La presente invención pretende paliar dichos inconvenientes. El documento JP-A-2009 34 3054 da a conocer un molde según el preámbulo de la reivindicación 1.

Con este objetivo, la presente invención se refiere a un molde según la reivindicación 1 y a un procedimiento según la reivindicación 7.

Según la presente invención, el procedimiento comprende, durante el cierre del molde, una etapa de mantenimiento de la parte del revestimiento que se ha de curvar en una forma predeterminada.

Según otra característica, la etapa de mantenimiento de la parte de revestimiento que se ha de curvar, comprende una etapa de aplicación de una presión sobre dicha parte del revestimiento para pegar esta parte contra la forma en resalte (19) durante el cierre del molde, y en que el procedimiento, tras el cierre del molde y antes de la inyección del material plástico, comprende una etapa de liberación de la presión de mantenimiento (P) en la parte del revestimiento.

Según otra característica adicional, la presión de mantenimiento (P) es superior a la tensión ejercida sobre esta parte de revestimiento por las fijaciones de las partes de los extremos del revestimiento durante el cierre del molde.

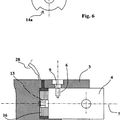

La aplicación de la presión de mantenimiento (P) sobre la parte del revestimiento se realiza mediante la parte cóncava de la pared interna de la parte hembra dispuesta frente a la forma en resalte de la parte macho del molde, dicha pared cóncava (27) que se vuelve móvil durante el cierre del molde, entra en una posición de voladizo máximo con respecto a las paredes extremas (28, 29) de la parte hembra en las que dicha pared cóncava (27) se aplica contra la forma en resalte (19) cuando el molde está abierto, y una posición de un voladizo reducido con respecto a las paredes extremas (28, 29) de la parte hembra, dentro de la que se aplica dicha pared (27) contra la forma en resalte (19) cuando el molde está cerrado.

Preferentemente, el desplazamiento de la pared cóncava (27) desde la posición de voladizo máximo hasta la posición de voladizo reducido se realiza mediante la forma en resalte (19) de la parte macho (18) que aparta dicha pared (27) durante el cierre del molde.

Según una forma de realización posible, la liberación de la parte del revestimiento de la presión de mantenimiento P, se realiza mediante un desplazamiento de la pared cóncava (27) desde la posición de voladizo reducido hasta una posición de desaparición de la parte hembra con respecto a las paredes extremas (28, 29), en la que la pared cóncava (27) prolonga las paredes extremas (28, 29) de la parte hembra (16).

En este caso, el desplazamiento de la pared cóncava (27), desde la posición de voladizo reducido hasta la posición de desaparición, se acciona, por ejemplo, mediante un gato.

Según otra característica, el revestimiento es un objeto multicapa que comprende sucesivamente una capa de adorno, una capa de confortabilidad y un reverso, y en el que la etapa de mantenimiento de la parte de revestimiento a curvar en una forma predeterminada comprende una etapa de fijación de un inserto de endurecimiento sobre la capa de reverso del revestimiento, al menos en el nivel de la parte de dicho revestimiento destinada a curvarse para formar la pared cóncava de la pieza.

Preferentemente, el inserto presenta una rigidez superior a la del revestimiento.

Según una variante, el inserto de endurecimiento es una lámina o un tejido sin tejer.

Según una forma de realización posible, el procedimiento comprende una etapa de fabricación de un revestimiento provisto de una capa de adorno, de una capa de confortabilidad y de un reverso mediante el montaje por parejas de estas capas sucesivas, y comprende una etapa de formación de un pespunte de adorno sobre el revestimiento realizado de este modo, extendiéndose el pespunte, por lo menos parcialmente, en el nivel de la parte de este revestimiento destinada a ser curvada.

En este caso, el pespunte de adorno atraviesa en el sentido del espesor las capas de adorno, de confortabilidad y de reverso del revestimiento, estando fijado el inserto sobre la capa de reverso, por ejemplo mediante un adhesivo.

Preferentemente, el pespunte de adorno atraviesa en el sentido del espesor las capas de adorno, de confortabilidad, de reverso del revestimiento y el inserto.

La presente invención se refiere asimismo a un molde de inyección de material plástico, para la fabricación de una pieza de un panel de tapizado interno de un vehículo automóvil que comprende una parte macho provista de una forma en resalte convexa (19), una parte hembra (16) que define una pared interna de una forma complementaria de la parte macho (18) y que define una pared central cóncava y dos paredes extremas.

Según la presente invención, la pared cóncava de la parte hembra está montada que tal modo que es móvil en el sentido de la traslación con respecto a las paredes extremas según la dirección de aproximación de las partes macho y hembra del molde, entre una posición de voladizo máximo y una posición de desaparición, en la que la pared cóncava está situada en la prolongación de las paredes extremas de la parte hembra, pasando por una posición de voladizo reducido.

Según otra característica, la parte macho (18) es móvil entre una posición de apertura del molde y una posición de cierre, pasando por una posición intermedia de precierre, cuando la parte macho ocupa la posición de precierre la pared cóncava de la parte hembra (16) ocupa la posición de voladizo máximo y está aplicada contra la forma en resalte (19) de la parte macho (18), y cuando la parte macho está desplazada desde la posición de precierre hasta la posición de cierre, la pared cóncava (27) se desplaza desde la posición de voladizo máximo hasta la posición de voladizo reducido estando aplicada contra la forma en resalte (19) de la parte macho durante todo el recorrido de su desplazamiento.

Ventajosamente, cuando la parte macho (18) ocupa la posición de cierre, la pared cóncava (27) de la parte hembra

(16) puede desplazarse desde la posición de voladizo reducido hasta la posición de desaparición.

Preferentemente, dicho molde comprende un bloque (30) que garantiza la movilidad de la pared cóncava (27), estando formado el bloque en el interior de la parte hembra, extendiéndose según la dirección de aproximación de la parte macho (18) hacia la parte hembra (16) y comprendiendo una pared constituida por la pared... [Seguir leyendo]

Reivindicaciones:

1. Molde de inyección de material plástico, para la fabricación de una pieza de un panel de tapizado interior de un vehículo automóvil, que comprende una parte macho provista de una forma en resalte convexa (19), una parte hembra (16) que define una pared interna de una forma complementaria a la de la parte macho (18) y que define una pared central cóncava y dos paredes extremas, caracterizado porque la pared cóncava de la parte hembra se dispone de un modo móvil en el sentido de la traslación con respecto a las paredes extremas según la dirección de aproximación de las partes macho y hembra del molde, entre una posición de voladizo máximo y una posición de desaparición en la que la pared cóncava se sitúa en la prolongación de las paredes extremas de la parte hembra, pasando por una posición de voladizo reducido.

2. Molde según la reivindicación 1, caracterizado porque la parte macho es móvil entre una posición de apertura del molde y una posición de cierre del molde, pasando por una posición intermedia de precierre, porque cuando la parte macho ocupa la posición de precierre, la pared cóncava de la parte hembra (16) ocupa la posición de voladizo máximo y se aplica contra la forma en resalte (19) de la parte macho (18), y porque cuando la parte macho está desplazada desde la posición de precierre hasta la posición de cierre, la pared cóncava (27) está desplazada desde la posición de voladizo máximo hasta la posición de voladizo reducido, estando aplicada contra la forma en resalte (19) de la parte macho durante todo el recorrido de su desplazamiento.

3. Molde según la reivindicación 2, en el que cuando la parte macho (18) ocupa la posición de cierre, la pared cóncava (27) de la parte hembra (16) puede desplazarse desde la posición de voladizo reducido hasta la posición de desaparición.

4. Molde según la reivindicación 3, caracterizado porque comprende un bloque (30) que garantiza la movilidad de la pared cóncava (27), estando formado el bloque (30) en el interior de la parte hembra (16), extendiéndose según la dirección de aproximación de la parte macho (18) hacia la parte hembra (16) y comprendiendo una pared constituida por la pared cóncava (27) de la parte hembra (16), siendo móvil este bloque en el sentido de la traslación según la dirección de aproximación de las partes macho y hembra con respecto a las paredes extremas, entre una posición de voladizo máximo y una posición de desaparición, pasando por una posición de voladizo reducido, en las que la pared cóncava que lleva (27) ocupa las posiciones de mismo nombre.

5. Molde según la reivindicación 4, caracterizado porque comprende un mecanismo de desplazamiento (33) del bloque (30) que comprende un apoyo (40) montado en el extremo del bloque (30) opuesto a la pared cóncava

(27) y solidario con respecto a la traslación de dicho bloque (27), estando montado este soporte móvil entre una posición pegada contra una pared interior anterior (36) de la parte hembra en la que el bloque ocupa la posición de voladizo máximo, y una posición pegada contra una pared interior posterior (37) de la parte hembra en la que el bloque (30) ocupa la posición de desaparición.

6. Molde según la reivindicación 5, caracterizado porque el mecanismo de desplazamiento comprende por lo menos un medio elástico (41, 42) que provoca el retroceso del soporte (40) hasta la posición en la que el bloque

(30) ocupa la posición de voladizo máximo, siendo la fuerza de retroceso de este medio elástico inferior a la fuerza de aproximación de la forma en resalte (19) hacia la parte hembra (16) durante el cierre del molde.

7. Procedimiento de fabricación de una pieza para un panel de tapizado interior de un vehículo automóvil, tal como una pieza que forma un apoyabrazos mediante un molde de inyección según cualquiera de las reivindicaciones 1 a 6, definiendo la pieza una pared central convexa y dos paredes planas extremas que prolongan la pared central y comprendiendo una capa de soporte rígida constituida por un material termoplástico inyectable y un revestimiento de confortabilidad que comprende un material que puede comprimirse, comprendiendo el procedimiento una etapa de fijación del revestimiento de confortabilidad por sus paredes extremas en una configuración plana, entre una parte hembra de un molde de inyección y una parte macho del molde dotada de una forma en resalte convexa con una cresta longitudinal, una etapa de cierre del molde mediante la que la forma en resalte de la parte macho embute el revestimiento de confortabilidad y curva la parte de dicho revestimiento destinada a formar la pared central convexa, y una etapa de inyección de material plástico debajo del revestimiento de confortabilidad durante el cierre del molde, aplicándose una cierta presión sobre la parte del revestimiento destinada a formar la pared central convexa de la pieza a un lado y al otro de la cresta (S) de la forma en resalte de la parte macho para pegar esta parte contra la forma en resalte (19) durante el cierre del molde, efectuándose la aplicación de la presión de mantenimiento (P) sobre la parte de revestimiento mediante la parte cóncava de la pared interna de la parte hembra.

8. Procedimiento según la reivindicación 7, caracterizado porque después del cierre del molde y antes de la inyección de material plástico, el procedimiento comprende una etapa de liberación de la parte de revestimiento de la presión de mantenimiento (P).

9. Procedimiento según la reivindicación 8, caracterizado porque la presión de mantenimiento (P) es superior a la tensión ejercida sobre esta parte de revestimiento por las fijaciones de las partes extremas del revestimiento durante el cierre del molde.

10. Procedimiento según la reivindicación 7, caracterizado porque el desplazamiento de la pared cóncava (27) desde la posición de voladizo máximo hasta la posición de voladizo reducido se realiza mediante la forma en resalte (19) de la parte macho (18) que aparta esta pared (27) durante el cierre del molde.

11. Procedimiento según la reivindicación 8, caracterizado porque la liberación de la parte de revestimiento de la presión de mantenimiento (P) se realiza mediante el desplazamiento de la pared cóncava (27) desde la posición de voladizo reducido hasta una posición de desaparición frente a las paredes extremas (28, 29) de la parte hembra en la que la pared cóncava (27) prolonga las paredes extremas (28, 29) de la parte hembra (16).

12. Procedimiento según la reivindicación 7, caracterizado porque el desplazamiento de la pared cóncava (27) desde la posición de voladizo reducido hasta la posición de desaparición se acciona, por ejemplo, mediante un gato.

13. Procedimiento según cualquiera de las reivindicaciones 7 a 12, caracterizado porque el revestimiento es un objeto multicapa que comprende de forma sucesiva, una capa de adorno, una capa de confortabilidad y un reverso, y porque la etapa de mantenimiento de la parte del revestimiento a curvar en una forma predeterminada comprende una etapa de fijación de un inserto de endurecimiento sobre la capa del reverso del revestimiento, por lo menos, en el nivel de la parte de este revestimiento destinada a curvarse para formar la pared convexa de la pieza.

14. Procedimiento según cualquiera de las reivindicaciones 7 a 13, que comprende una etapa de realización de un revestimiento provisto de una capa de adorno, una capa de confortabilidad y un reverso, mediante la unión dos a dos de estas capas sucesivas, y que comprende una etapa de formación de un pespunte de adorno sobre el revestimiento realizado de este modo, extendiéndose el pespunte, al menos parcialmente, al nivel de la parte de este revestimiento destinada a curvarse.

Patentes similares o relacionadas:

PROCEDIMIENTO PARA LA PRODUCCIÓN DE UNA UNIDAD DE LAVADO CON UNA CUBETA DE LAVADO DE PLÁSTICO, del 8 de Febrero de 2012, de MIELE & CIE. KG: Procedimiento para la producción de una unidad de lavado para una lavadora con una cubeta de lavado esencialmente en forma de cilindro hueco, compuesta […]

DISPOSITIVO Y PROCEDIMIENTO PARA LA FABRICACIÓN DE UN CUERPO DE ROTACIÓN EN EL PROCEDIMIENTO DE FUNDICIÓN, del 19 de Diciembre de 2011, de GEBR. SCHWARZ GMBH: Dispositivo para la fabricación de un cuerpo de rotación en el procedimiento de fundición, en el que en el dispositivo está definido un eje de rotación […]

DISPOSITIVO DE MEDICION DE LA POSICION ANGULAR DE UNA ALETA O TIMON DE UN PROYECTIL Y PROCEDIMIENTO DE MONTAJE DE UN DISPOSITIVO DE ESTE TIPO, del 5 de Julio de 2010, de NEXTER MUNITIONS: Procedimiento de montaje de un dispositivo de medición de la posición angular de una aleta o timón de proyectil montado de manera pivotante […]

DISPOSITIVO DE MEDICION DE LA POSICION ANGULAR DE UNA ALETA O TIMON DE UN PROYECTIL Y PROCEDIMIENTO DE MONTAJE DE UN DISPOSITIVO DE ESTE TIPO, del 5 de Julio de 2010, de NEXTER MUNITIONS: Procedimiento de montaje de un dispositivo de medición de la posición angular de una aleta o timón de proyectil montado de manera pivotante […]

MOLDEADO POR INYECCION DE VENTILADORES DE PLASTICO, del 11 de Enero de 2010, de AUSTRALIAN FAN & MOTOR CO PTY LTD: Procedimiento de fabricación de un ventilador a partir de una pluralidad de paletas de ventilador , comprendiendo las etapas de:

- proporcionar […]

MOLDEADO POR INYECCION DE VENTILADORES DE PLASTICO, del 11 de Enero de 2010, de AUSTRALIAN FAN & MOTOR CO PTY LTD: Procedimiento de fabricación de un ventilador a partir de una pluralidad de paletas de ventilador , comprendiendo las etapas de:

- proporcionar […]

PROCEDIMIENTO PARA CONSTRUIR, IN SITU, TABIQUES TIPO SANDWICH CON PIEDRA NATURAL, del 5 de Enero de 2010, de ABAD GONZALEZ,RICARDO: Procedimiento para construir, in situ, tabiques tipo sándwich con piedra natural; comprende utilizar: un módulo de encofrado definido por dos piezas […]

PROCEDIMIENTO PARA CONSTRUIR, IN SITU, TABIQUES TIPO SANDWICH CON PIEDRA NATURAL, del 5 de Enero de 2010, de ABAD GONZALEZ,RICARDO: Procedimiento para construir, in situ, tabiques tipo sándwich con piedra natural; comprende utilizar: un módulo de encofrado definido por dos piezas […]

Material compuesto que comprende tierra de diatomeas, del 1 de Julio de 2020, de FAURECIA INTERIEUR INDUSTRIE: Procedimiento para preparar un material compuesto que comprende del 30 al 95 % en peso de fibras naturales y del 0,1 al 10 % en peso de tierra de diatomeas, […]

Ayuda de fijación para la fijación sencilla de revestimientos cosidos en piezas de soporte, del 20 de Mayo de 2020, de Leather Components Vertriebs-Ug (Haftungsbeschränkt): Cinta para producir un revestimiento cosido para forrar piezas de soporte , - con una cinta de costura al menos parcialmente […]

Manija de puerta, panel interior de puerta y medio de locomoción, del 13 de Mayo de 2020, de VOLKSWAGEN AKTIENGESELLSCHAFT: Manija de puerta para un medio de locomoción que comprende - una pieza de agarre, - un dispositivo indicador dispuesto en la pieza […]