PROCEDIMIENTO DE OBTENCION DE MEMBRANAS CON ESTRUCTURA POROSA ORGANIZADA.

Procedimiento de obtención de membranas con estructura porosa organizada.

Procedimiento de obtención de una membrana porosa inorgánica que comprende: la síntesis de una membrana porosa plantilla de óxido de aluminio, mediante un proceso de oxidación anódica; el depósito de la membrana plantilla anterior en un soporte; deposición y crecimiento, en fase gas, de un metal en la membrana plantilla soportada; y separación de la membrana inorgánica obtenida de la membrana plantilla soportada. La invención también se refiere a la membrana obtenida mediante dicho procedimiento y a sus aplicaciones para procesos de purificación y/o filtración de gases, para la preparación de células de combustible, para la preparación de sensores, para la preparación de materiales con propiedades magnéticas o para la preparación de electrodos funcionales

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200800534.

Solicitante: UNIVERSIDAD AUTONOMA DE MADRID.

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: ELIZALDE PEREZ GRUESO, EDUARDO, SANZ MARTINEZ, JOSE MARIA, PIROTA,KLEBER ROBERTO, MARQUEZ LINARES,FCO.MANUEL, MORANT ZACARES,CARMEN.

Fecha de Solicitud: 26 de Febrero de 2008.

Fecha de Publicación: .

Fecha de Concesión: 29 de Marzo de 2011.

Clasificación Internacional de Patentes:

- C23C14/04D

- C23C16/04D

Clasificación PCT:

- C23C14/04 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › Revestimiento de partes determinadas de la superficie, p. ej. por medio de máscaras.

- C23C16/04 C23C […] › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › Revestimiento de partes determinadas de la superficie, p. ej. por medio de máscaras.

PDF original: ES-2336745_R.pdf

Fragmento de la descripción:

Procedimiento de obtención de membranas con estructura porosa organizada.

La presente invención se refiere a una preparación de membranas porosas sintéticas constituidas por un metal, preferentemente un metal puro, una aleación de metales u otros compuestos metálicos (óxidos, carburos, nitruros o sulfuras), que se deposita sobre una estructura porosa plantilla. La invención también se refiere a las membranas obtenidas mediante dicho procedimiento y su uso en el desarrollo de sistemas permeoselectivos especialmente para procesos de separación y purificación de gases, en el desarrollo de sensores, para células de combustible, etc.

Estado de la técnica anterior

Las membranas porosas son de gran interés en diferentes campos de aplicación, como por ejemplo en sistemas de purificación y/o separación, en el desarrollo de sensores, en química fina, en procesos catalíticos y también en el desarrollo de células de combustible.

Las membranas porosas pueden ser inicialmente clasificadas en orgánicas o inorgánicas, dependiendo de su composición química. Las primeras son relativamente sencillas de obtener y existen muchos ejemplos de ello. Las membranas inorgánicas, a su vez, pueden clasificarse en membranas cerámicas, de vidrio y metálicas y, a diferencia de las orgánicas, se caracterizan por presentar alta resistencia a la temperatura y a variaciones de pH (sobre todo las membranas cerámicas).

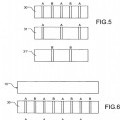

En todos los tipos de membrana el tamaño de los poros es muy variable y permite clasificar a estas en tres grandes grupos: i) membranas microporosas (con diámetros de poro de hasta 50 nm), ii) membranas mesoporosas (con poros de diámetro comprendido entre 50 nm y 200 nm) y iii) membranas macroporosas, cuyo diámetro de poro es superior a 200 nm. El orden y distribución de los poros es otra característica de las membranas que permite clasificaciones adicionales. No obstante, la mayor parte de las membranas se caracterizan por presentar una distribución de poros totalmente desordenada.

Uno de los retos importantes en el desarrollo de estos materiales ha sido la obtención de membranas con estructura porosa ordenada. Se han descrito algunos ejemplos de obtención de membranas con distribución y tamaño de poro ordenados, como el caso de las membranas de alúmina porosa obtenidas mediante procesos de anodización de aluminio (F. Keller, et al., J. Electrochem. Soc., 1953, vol. 100, pp. 411; G.E. Thompson, et al., Nature 1978, vol. 272, pp. 433). En este caso las membranas de óxido de aluminio presentan una estructura porosa con una distribución hexagonal característica. Estos poros son siempre de dimensiones homogéneas en una misma membrana y sus diámetros pueden ser controlados según el procedimiento de síntesis. Además de este tipo de membranas de óxido de aluminio, se han intentado sintetizar otras basadas en titania, zirconia, etc., pero con escasos resultados.

Además de la síntesis de membranas estrictamente ordenadas, otro de los retos ha sido la obtención de membranas de naturaleza metálica. Hasta hace relativamente poco tiempo los logros se han centrado casi exclusivamente en el desarrollo de membranas a base de óxidos (fundamentalmente alúmina). No obstante, en los años 90 se publicaron algunos trabajos sobre la síntesis de membranas de metales con estructura porosa ordenada (H. Masuda, et al., Thin Solid Films, 1993, vol. 223, pp. 1; H. Masuda, et al., J. Electroanal. Chem., 1994, vol. 368, pp. 333; H. Masuda, et al., J. Electroanal. Chem., 1999, vol. 373, pp. 240; H. Masuda, K. Fukuda, Science, 1995, vol. 268, pp. 1466) y de semiconductores (P. Hoyer, H. Masuda, J. Mater. Sci. Lett., 1996, vol. 15, pp. 1228). Estas síntesis se basan en el concepto de "replica" de la estructura porosa de una alúmina y consisten en un proceso en dos etapas: i) obtención del "negativo" de la estructura de una membrana de alúmina porosa (obtenida por un proceso convencional de anodización) y ii) formación del "positivo" mediante un metal (en este caso platino u oro). Este procedimiento también ha permitido obtener membranas altamente ordenadas de WO3 (K. Nishio, et al., Electrochem. Solid-State Lett., 2003, vol. 6, pp. H21,) y más recientemente membranas metálicas de Ni (D. Navas, et al., IEEE Trans. Maqnet., 2006, vol. 42, pp. 3057; D. Navas, et al., Appl. Phys. Lett., 2007, vol. 90, pp. 192501). Uno de los principales inconvenientes de este procedimiento es que requiere múltiples etapas de síntesis, todas ellas muy sensibles a factores experimentales, lo que convierte a esta técnica en un sistema muy complicado y poco eficiente de preparación de membranas.

Explicación de la invención

La presente invención supone una clara mejora del procedimiento de obtención de membranas metálicas porosas, entre otras, al reducir el número de etapas durante la síntesis. Esta metodología se basa en el empleo de una membrana, preferiblemente de alúmina porosa, que actúa de "plantilla" sobre la cual se deposita, en fase gas, el metal del que queremos obtener la membrana porosa. La deposición física del metal sobre la membrana de alúmina se adapta completamente a la estructura de ésta y una vez que el metal ha sido depositado, la membrana "plantilla" puede ser fácilmente eliminada mediante un tratamiento suave. Como resultado, se puede obtener una membrana de prácticamente cualquier compuesto metálico, con un espesor también controlado y con unas dimensiones de poro que dependerán del tipo de metal depositado, de la membrana "plantilla" que hayamos empleado y también de las condiciones experimentales (fundamentalmente del ángulo de deposición).

Además, el procedimiento de la presente invención permite obtener membranas metálicas constituidas por aleaciones de varios metales depositados simultáneamente y, también la obtención de membranas metálicas formadas por capas sucesivas de diferentes metales, con espesores y dimensiones de poro controlados.

La presente invención proporciona un procedimiento que mejora la fabricación de membranas metálicas porosas con distribución de poro totalmente controlada, constante, ordenada y homogénea. Los poros son una réplica del material que se emplea como plantilla.

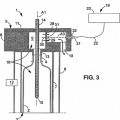

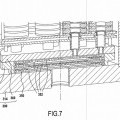

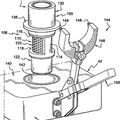

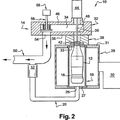

Los inventores han observado que es posible emplear un sistema basado en el empleo de membranas porosas de óxido de aluminio como membrana "plantilla" sobre la cual es posible crecer en fase gas la membrana metálica deseada. Esta membrana de alúmina porosa (obtenida por un procedimiento controlado de anodización de aluminio) con unas determinadas características de espesor y diámetro de poro, se deposita en un sustrato (por ejemplo, en silicio monocristalino) que facilita su manejo. Sobre esta membrana depositada en el soporte de Si se deposita el metal germen de la membrana que queremos obtener, mediante un proceso de deposición física en fase vapor, preferiblemente por bombardeo iónico o "sputtering", preferiblemente el bombardeo iónico es con gas noble ionizado, sobre un blanco de ese metal. Como resultado, los átomos del metal arrancados de la superficie del blanco, se depositan sobre la superficie de la membrana plantilla autoorganizándose sobre ella y siguiendo la estructura de poros de ésta. Una vez que la membrana metálica se ha generado, es posible eliminar la plantilla de forma rápida y sencilla.

La presente invención proporciona un método de preparación de membranas metálicas porosas con una distribución totalmente ordenada de huecos o poros, que permite su posterior empleo en múltiples aplicaciones. Las ventajas de este procedimiento de síntesis, a grandes rasgos, se pueden resumir en los siguientes puntos:

Reivindicaciones:

1. Un procedimiento de obtención de una membrana porosa inorgánica que comprende:

2. Procedimiento según la reivindicación 1, donde los metales a depositar en el paso (c) son metales, aleaciones de al menos dos metales u otros compuestos metálicos seleccionados del grupo que comprende óxidos, sulfuras, carburos o nitruros.

3. Procedimiento según cualquiera de las reivindicaciones 1 a 2, donde los metales son alcalinos o de transición.

4. Procedimiento según la reivindicación 3, donde los metales son Fe, Zr, Ni, Nb o Co.

5. Procedimiento según cualquiera de las reivindicaciones 1 a 4, donde la deposición y el crecimiento del metal en fase gas en la membrana plantilla soportada se lleva a cabo mediante deposición física en fase vapor.

6. Procedimiento según la reivindicación 5, donde la deposición del metal se lleva a cabo mediante bombardeo iónico.

7. Procedimiento según cualquiera de las reivindicaciones 5 ó 6, donde el ángulo de deposición del metal es menor a 45º.

8. Procedimiento según cualquiera de las reivindicaciones 1 a 7, donde a la membrana obtenida en el paso (c) se le deposita al menos otra capa metálica más.

9. Membrana obtenible por el procedimiento según cualquiera de las reivindicaciones 1 a 8.

10. Membrana según la reivindicación 9, que comprende una capa que contiene un metal, una aleación de al menos dos metales u otros compuestos metálicos seleccionados del grupo que comprende óxidos, carburos, sulfuros o nitruros.

11. Membrana según la reivindicación 9, que comprende al menos dos capas de distinta composición metálica.

12. Uso de la membrana según cualquiera de las reivindicaciones 9 a 11, para procesos de purificación y/o filtración de gases.

13. Uso de la membrana según cualquiera de las reivindicaciones 9 a 11, para la preparación de células de combustible.

14. Uso de la membrana según cualquiera de las reivindicaciones 9 a 11, para la preparación de sensores.

15. Uso de la membrana según cualquiera de las reivindicaciones 9 a 11, para la preparación de materiales con propiedades magnéticas.

16. Uso de la membrana según cualquiera de las reivindicaciones 9 a 11, para la preparación de electrodos funcionales.

Patentes similares o relacionadas:

PROCEDIMIENTO Y DISPOSITIVO PARA LA SEPARACIÓN QUÍMICA EN FASE GASEOSA ASISTIDA POR PLASMA EN LA PARED INTERIOR DE UN CUERPO HUECO, del 29 de Junio de 2011, de STEIN, RALF: Procedimiento para la separación química en fase gaseosa asistida por plasma para el recubrimiento o bien el decapado del material en la pared interior […]

APARATO PARA LA DEPOSICIÓN PEVCD DE UNA CAPA DE BARRERA INTERNA EN UN RECIPIENTE QUE COMPRENDE UN DISPOSITIVO DE ANÁLISIS ÓPTICO DE PLASMA, del 26 de Abril de 2011, de SIDEL PARTICIPATIONS: Aparato para el depósito por plasma activado en fase de vapor (PECVD) de una capa delgada de un material con efecto barrera sobre una pared interna de […]

APARATO PARA LA DEPOSICIÓN PEVCD DE UNA CAPA DE BARRERA INTERNA EN UN RECIPIENTE QUE COMPRENDE UN DISPOSITIVO DE ANÁLISIS ÓPTICO DE PLASMA, del 26 de Abril de 2011, de SIDEL PARTICIPATIONS: Aparato para el depósito por plasma activado en fase de vapor (PECVD) de una capa delgada de un material con efecto barrera sobre una pared interna de […]

PROCEDIMIENTO Y DISPOSITIVO DE INFILTRACIÓN DE UNA ESTRUCTURA DE MATERIAL POROSO MEDIANTE DEPÓSITO QUÍMICO EN FASE VAPOR, del 25 de Abril de 2011, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de infiltración de una estructura de material poroso, mediante depósito químico en fase vapor, que comprende dos caras opuestas, estando la primera cara […]

PROCEDIMIENTO Y DISPOSITIVO DE INFILTRACIÓN DE UNA ESTRUCTURA DE MATERIAL POROSO MEDIANTE DEPÓSITO QUÍMICO EN FASE VAPOR, del 25 de Abril de 2011, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de infiltración de una estructura de material poroso, mediante depósito químico en fase vapor, que comprende dos caras opuestas, estando la primera cara […]

HORNO DE TRATAMIENTO TÉRMICO CON CALENTAMIENTO INDUCTIVO, del 4 de Abril de 2011, de MESSIER-BUGATTI: Horno de tratamiento térmico , que comprende una zona de carga o de tratamiento , por lo menos una entrada de gas , una cámara de precalentamiento de gas […]

HORNO DE TRATAMIENTO TÉRMICO CON CALENTAMIENTO INDUCTIVO, del 4 de Abril de 2011, de MESSIER-BUGATTI: Horno de tratamiento térmico , que comprende una zona de carga o de tratamiento , por lo menos una entrada de gas , una cámara de precalentamiento de gas […]

MAQUINA DE TRATAMIENTO DE RECIPIENTES QUE COMPRENDE MEDIOS DE AGARRE CONTROLADOS PARA SUJETAR RECIPIENTES POR EL CUELLO, del 21 de Octubre de 2010, de SIDEL PARTICIPATIONS: Una máquina para el tratamiento de recipientes mediante la deposición de un revestimiento interno que forma protección por medio de un plasma de microondas, especialmente […]

MAQUINA DE TRATAMIENTO DE RECIPIENTES QUE COMPRENDE MEDIOS DE AGARRE CONTROLADOS PARA SUJETAR RECIPIENTES POR EL CUELLO, del 21 de Octubre de 2010, de SIDEL PARTICIPATIONS: Una máquina para el tratamiento de recipientes mediante la deposición de un revestimiento interno que forma protección por medio de un plasma de microondas, especialmente […]

METALIZACION DE SUSTRATO(S) MEDIANTE UN PROCEDIMIENTO DE DEPOSICION LIQUIDO/VAPOR, del 15 de Septiembre de 2010, de AKZO NOBEL N.V.: Un método para el control de la metalización sobre un sustrato mediante un proceso de deposición, que comprende:

transportar un precursor que contiene al metal en un medio […]

METALIZACION DE SUSTRATO(S) MEDIANTE UN PROCEDIMIENTO DE DEPOSICION LIQUIDO/VAPOR, del 15 de Septiembre de 2010, de AKZO NOBEL N.V.: Un método para el control de la metalización sobre un sustrato mediante un proceso de deposición, que comprende:

transportar un precursor que contiene al metal en un medio […]

PROCEDIMIENTO DE TRATAMIENTO DE UN RECIPIENTE QUE COMPRENDE FASES DE BOMBEO EN VACIO Y MAQUINA PARA LLEVARLO A CABO, del 19 de Julio de 2010, de SIDEL PARTICIPATIONS: Procedimiento de tratamiento de al menos un recipiente para realizar la deposición de un revestimiento interno que forma una barrera mediante un plasma micro-ondas, […]

PROCEDIMIENTO DE TRATAMIENTO DE UN RECIPIENTE QUE COMPRENDE FASES DE BOMBEO EN VACIO Y MAQUINA PARA LLEVARLO A CABO, del 19 de Julio de 2010, de SIDEL PARTICIPATIONS: Procedimiento de tratamiento de al menos un recipiente para realizar la deposición de un revestimiento interno que forma una barrera mediante un plasma micro-ondas, […]

Molde de fundición y procedimiento de fabricación, del 13 de Mayo de 2020, de SCHUNK KOHLENSTOFFTECHNIK GMBH: Procedimiento de fabricación de un molde de fundición para la fundición de metales, en particular de una coquilla de colada continua, en el que el molde de fundición se […]