MÉTODO PARA PROCESAMIENTO CON LÁSER.

Método de procesamiento con láser de luz láser convergente (L) en el interior de una oblea de silicio (11) que presenta un grosor t > 350 μ

m con una lente condensadora (53) para formar una pluralidad de filas de zonas modificadas para convertirse en un punto inicial de corte dentro de la oblea de silicio (11) a lo largo de una línea de corte (5) de la oblea de silicio, caracterizado por el hecho de que dicho procedimiento comprende las etapas de: formar una primera zona modificada a lo largo de la línea de corte (5) en una primera área que presenta una profundidad de 350 μm a t μm con t ≤ 500 μm, o que presenta una profundidad de 350 μm a 500 μm con t > 500 μm, desde una superficie de entrada de luz láser (3) de la oblea de silicio (11); y formar una segunda zona modificada a lo largo de la línea de corte (5) en una segunda área que presenta una profundidad de 0 μm a 250 μm desde la superficie de entrada de luz láser (3); en el que una condición de irradiación de luz láser para formar la primera zona modificada se hace diferente de una condición de irradiación de luz láser para formar dicha segunda zona modificada para corregir una aberración esférica de la luz láser en la primera área

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2006/315527.

Solicitante: HAMAMATSU PHOTONICS KABUSHIKI KAISHA.

Nacionalidad solicitante: Japón.

Dirección: 1126-1, ICHINO-CHO HAMAMATSU CITY SHIZUOKA 435-8558 JAPON.

Inventor/es: SAKAMOTO, TAKESHI, MURAMATSU,Kenichi.

Fecha de Publicación: .

Fecha Solicitud PCT: 4 de Agosto de 2006.

Clasificación Internacional de Patentes:

- B23K26/40B6

- B28D5/00B1

Clasificación PCT:

- B23K101/40 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 101/00 Objetos fabricados por soldadura sin fusión, soldadura o corte. › Dispositivos semiconductores.

- B23K26/40 B23K […] › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › tomando en consideración las propiedades del material involucrado.

- B28D5/00 B […] › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28D TRABAJO DE LA PIEDRA O DE MATERIALES SIMILARES A LA PIEDRA (máquinas o procedimientos de explotación de minas o canteras E21C). › Trabajo mecánico de las piedras finas, piedras preciosas, cristales, p. ej. de materiales para semiconductores; Aparatos o dispositivos a este efecto (trabajo con muela o pulido B24; con fines artísticos B44B; por procedimientos no mecánicos C04B 41/00; postratamiento no mecánico de monocristales C30B 33/00).

- H01L21/301 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 21/00 Procedimientos o aparatos especialmente adaptados para la fabricación o el tratamiento de dispositivos semiconductores o de dispositivos de estado sólido, o bien de sus partes constitutivas. › para subdividir un cuerpo semiconductor en partes separadas, p. ej. realizando particiones (corte H01L 21/304).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2356295_T3.pdf

Fragmento de la descripción:

Campo técnico

La presente invención se refiere a un método de procesamiento de acuerdo con el preámbulo de la reivindicación 1.

Técnica anterior 5

En este tipo de técnica es conocido convencionalmente un procedimiento para irradiar un sustrato semiconductor con luz láser para formar una pluralidad de filas de partes modificadas dentro del sustrato semiconductor a lo largo de una vía del sustrato semiconductor, y cortar el sustrato semiconductor a lo largo de la vía (véase, por ejemplo, documento de patente 1).

Documento de patente 1: solicitud de Patente Japonesa puesta a disposición del público nº 2005-19667. Otro ejemplo 10 puede encontrarse en US2004/0002199 A1 en el cual se basa el preámbulo de la reivindicación 1.

Descripción de la invención

Problema que resuelve la invención

Al cortar el sustrato semiconductor mediante el procedimiento citado anteriormente pueden producirse, sin embargo, partículas de la sección cortada y contaminar chips semiconductores obtenidos por el corte. 15

A la vista de tales circunstancias, el objetivo de la presente invención es un método de procesamiento con láser para evitar que se produzcan partículas de secciones cortadas de chips obtenidos cortando una oblea de silicio.

Medios para resolver problema

Los inventores llevaron a cabo estudios exhaustivos para conseguir el objetivo indicado anteriormente y como resultado han descubierto que las partículas se producen por secciones cortadas de chips obtenidos al cortar una oblea de silicio 20 debido a grietas en forma de pluma girada que aparecen en las zonas modificadas formadas en áreas predeterminadas de la oblea de silicio.

Concretamente, cuando una luz láser converge en una oblea de silicio que tiene un grosor t (500 m < t) mediante una lente condensadora para formar y cortar una pluralidad de filas de zonas modificadas dentro de la oblea de silicio a lo largo de una línea para cortar la oblea de silicio, aparecen unas notables grietas en forma de pluma girada en las 25 secciones cortadas al menos en unas áreas de la oblea de silicio en las que la profundidad de la superficie de entrada de la luz láser es de 350 m a 500 m. Por lo tanto, partes diminutas entre las grietas en forma de pluma girada se desprenden, generándose de este modo partículas de silicio.

La figura 18 es una vista que muestra la fotografía de una sección cortada de una oblea de silicio al formar 19 filas de zonas modificadas para una línea de corte en la oblea de silicio que presenta un grosor de 625 m a través de un 30 método de procesamiento con láser convencional. Las zonas modificadas 71 a 719 se formaron sucesivamente desde el lado de la cara trasera 21 bajo las condiciones citadas en la siguiente Tabla 1, a la vez que la cara delantera 3 de la oblea de silicio 11 se utilizó como superficie de entrada de la luz láser. En la siguiente tabla 1, la posición del punto convergente se refiere a la distancia desde la cara delantera 3 a la posición en la cual el punto de convergencia de la luz láser está focalizado (lo mismo en adelante). La potencia de salida es la potencia de la luz láser emitida desde la lente 35 condensadora, mientras que el ángulo divergente es el ángulo divergente de la luz láser incidente en la lente condensadora (lo mismo en adelante).

[Tabla 1]

Posición del punto convergente (m)

Potencia de salida (W)

Ángulo divergente (º)

Zona modificada 71

618

1,2

0,2

Zona modificada 72

599

1,2

0,2

Zona modificada 73

580

1,2

0,2

Zona modificada 74

561

1,2

0,2

Zona modificada 75

535

1,2

0,2

Zona modificada 76

517

1,2

0,2

Zona modificada 77

494

1,2

0,2

Zona modificada 78

467

1,2

0,2

Zona modificada 79

440

1,2

0,2

Zona modificada 710

409

1,2

0,2

Zona modificada 711

375

1,2

0,2

Zona modificada 712

342

1,2

0,2

Zona modificada 713

305

1,2

0,2

Zona modificada 714

280

1,2

0,2

Zona modificada 715

245

1,2

0,2

Zona modificada 716

210

1,2

0,2

Zona modificada 717

174

1,2

0,2

Zona modificada 718

121

1,2

0,2

Zona modificada 719

69

0,72

0,2

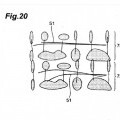

En este ejemplo, tal como se muestra en la figura 18, aparecieron de manera notable unas grietas en forma de pluma girada (partes oscuras) 51 en áreas de la oblea de silicio 11 en las que la profundidad de la cara delantera 3 era de 310 m a 540 m. Parece que, cuando las grietas en forma de pluma girada 51 aparecen de manera notable, es probable 5 que se desprendan diminutas partes 52 entre las grietas en forma de pluma girada 51, de manera que es fácil que se produzcan partículas en áreas en las que la profundidad de la cara delantera 3 era de 310 m a 540 m. En zonas de la oblea de silicio 11 en las que la profundidad de la cara delantera 3 era mayor de 540 m, las grietas en forma de pluma girada 51 aparecen solamente de manera poco significativa tal como se muestra en la figura 20, de modo que parece difícil que se produzcan partículas. 10

Los inventores han encontrado entonces que las grietas en forma de pluma girada aparecen de manera notable en secciones de corte en por lo menos áreas de una oblea de silicio en las que la profundidad desde la superficie de entrada de la luz láser es de 350 m a 500 m debido a un aumento de la aberración esférica de la luz láser en zonas que presentan la profundidad de 350 m a 500 m.

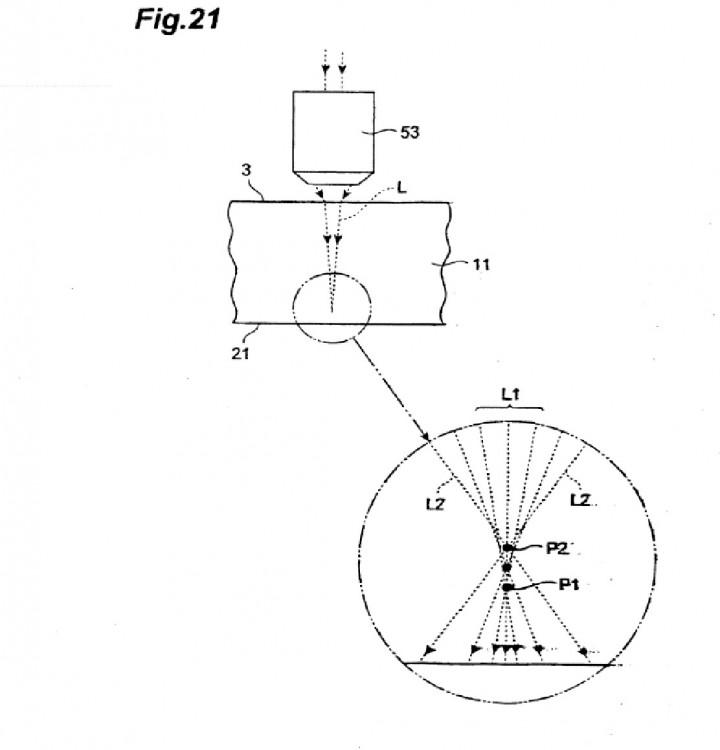

Cuando incide en la oblea de silicio 11, la luz láser L avanza mientras es refractada según la ley de Snell tal como se 15 muestra en la figura 21. Por lo tanto, a medida que se acerca una lente condensadora 53 a la oblea de silicio 11 para converger la luz láser en una zona de la oblea 11 más profunda desde la cara delantera 3, la posición convergente P1 de los rayos centrales L1 y la posición convergente P2 de los rayos marginales L2 se desvían más entre sí en la dirección del grosor de la oblea 11. Por lo tanto, el punto convergente de luz láser L se ensancha en la dirección del grosor de la oblea 11, de modo que el grado de convergencia de la luz láser L empeora, de modo que se forma una 20 zona modificada irregular y de baja calidad que se extiende en la dirección del grosor de la oblea 11 (una zona modificada que se corta en una pluralidad de partes sin conectarse entre sí en la dirección del grosor de la oblea 11 a pesar de un disparo de la luz láser L). Consecuentemente, parece que zonas modificadas de baja calidad intentan conectarse anormalmente cuando se cortan, para generar grietas en forma de pluma girada, a la vez que se producen fracturas irregulares debido a las zonas modificadas irregulares, de modo que es probable que se produzcan partículas 25 que se desprendan de secciones de corte de la oblea 11 entre las fracturas y las grietas en forma de pluma girada. Las grietas en forma de pluma girada 51 no aparecen de manera notable en las áreas de la oblea de silicio 11 donde la profundidad de la cara delantera 3 es superior a 540 m en el ejemplo citado anteriormente por el motivo siguiente. Concretamente, parece que la densidad de energía de la luz láser... [Seguir leyendo]

Reivindicaciones:

1. Método de procesamiento con láser de luz láser convergente (L) en el interior de una oblea de silicio (11) que presenta un grosor t > 350 m con una lente condensadora (53) para formar una pluralidad de filas de zonas modificadas para convertirse en un punto inicial de corte dentro de la oblea de silicio (11) a lo largo de una línea de corte (5) de la oblea de silicio, 5

caracterizado por el hecho de que dicho procedimiento comprende las etapas de:

formar una primera zona modificada a lo largo de la línea de corte (5) en una primera área que presenta una profundidad de 350 m a t m con t ≤ 500 m, o que presenta una profundidad de 350 m a 500 m con t > 500 m, desde una superficie de entrada de luz láser (3) de la oblea de silicio (11); y

formar una segunda zona modificada a lo largo de la línea de corte (5) en una segunda área que presenta una 10 profundidad de 0 m a 250 m desde la superficie de entrada de luz láser (3);

en el que una condición de irradiación de luz láser para formar la primera zona modificada se hace diferente de una condición de irradiación de luz láser para formar dicha segunda zona modificada para corregir una aberración esférica de la luz láser en la primera área.

2. Método de procesamiento según la reivindicación 1, caracterizado por el hecho de que la primera y la segunda zona 15 modificada son zonas procesadas fundidas.

3. Método de procesamiento según la reivindicación 1, caracterizado por el hecho de que la luz láser (L) que incide en la lente condensadora (53) al formar la primera zona modificada tiene un ángulo divergente mayor que el de la luz láser (L) que incide en la lente condensadora (53) al formar la segunda zona modificada.

4. Método de procesamiento según la reivindicación 1, caracterizado por el hecho de que la lente condensadora (53) al 20 formar la primera zona modificada tiene una AN de salida mayor que el de la lente condensadora (53) al formar la segunda zona modificada.

5. Método de procesamiento según la reivindicación 1, caracterizado por el hecho de que se dispone un elemento de corrección de la aberración esférica (57) entre la lente condensadora (53) y la oblea de silicio (11) al formar la primera zona modificada. 25

Patentes similares o relacionadas:

MÉTODO DE PROCESAMIENTO POR LÁSER, del 29 de Agosto de 2011, de HAMAMATSU PHOTONICS K.K.: Un método de procesamiento por láser que comprende la etapa irradiar un objeto que tiene que procesarse que comprende un sustrato y una parte laminada […]

MÉTODO DE CORTE DE UN OBJETO PROCESADO, del 13 de Abril de 2011, de HAMAMATSU PHOTONICS K.K.: Un método de corte de un objeto a procesar, comprendiendo el método: una etapa de formación de la región de punto de partida de corte […]

MÉTODO DE CORTE DE UN OBJETO PROCESADO, del 13 de Abril de 2011, de HAMAMATSU PHOTONICS K.K.: Un método de corte de un objeto a procesar, comprendiendo el método: una etapa de formación de la región de punto de partida de corte […]

METODO DE TRATAMIENTO POR LASER, del 3 de Septiembre de 2010, de HAMAMATSU PHOTONICS K.K.: Un método de procesamiento por láser que incluye:

una primera etapa de irradiar un objeto plano que se tiene que procesar con luz de láser (L) mientras […]

METODO DE TRATAMIENTO POR LASER, del 3 de Septiembre de 2010, de HAMAMATSU PHOTONICS K.K.: Un método de procesamiento por láser que incluye:

una primera etapa de irradiar un objeto plano que se tiene que procesar con luz de láser (L) mientras […]

Método para la fabricación de un componente de detector utilizando tecnología láser, del 12 de Febrero de 2020, de SIEMENS MEDICAL SOLUTIONS USA, INC: Un método para segmentar ópticamente un centelleador u objeto de transmisión de luz para su uso en un dispositivo de obtención de imágenes, incluyendo dicho […]

Lámina multicapa con propiedades ópticas eléctricamente conmutables, del 20 de Noviembre de 2019, de SAINT-GOBAIN GLASS FRANCE: Lámina multicapa con propiedades ópticas eléctricamente conmutables, que comprende, dispuestas en este orden en términos de superficie, al menos: a) una primera […]

Método de procesamiento por láser, del 6 de Noviembre de 2019, de HAMAMATSU PHOTONICS K.K.: Un método de procesamiento por láser, que comprende las etapas de: irradiar un objeto a procesar, que comprende un sustrato de silicio , que tiene una cara frontal […]

Procedimiento y sistema para el tratamiento previo de cartón, del 28 de Junio de 2019, de Highcon Systems Ltd: Un sistema de tratamiento previo de cartón, que comprende:

un módulo de ranurar para crear en un cartón ranuras alrededor de […]

Procedimiento y sistema para el tratamiento previo de cartón, del 28 de Junio de 2019, de Highcon Systems Ltd: Un sistema de tratamiento previo de cartón, que comprende:

un módulo de ranurar para crear en un cartón ranuras alrededor de […]

Procedimiento para fabricar un cristal laminado con ventana para sensor, del 19 de Diciembre de 2018, de SAINT-GOBAIN GLASS FRANCE: Procedimiento para la fabricación de un cristal laminado a partir de un cristal base , una primera película de laminado y de una película de […]