MÉTODO DE CORTE DE UN OBJETO PROCESADO.

Un método de corte de un objeto (1) a procesar, comprendiendo el método:

una etapa de formación de la región de punto de partida de corte de irradiación de un objeto (1) con forma de oblea a procesar con luz láser (L) mientras se sitúa un punto de convergencia de luz (P) en su interior, a fin de formar una región modificada (7) debido a absorción multifotónica únicamente dentro del objeto (1), de manera que la luz láser apenas se absorba por una cara terminal del objeto (1) y la otra cara terminal en el lado opuesto del mismo para evitar que la una cara terminal del objeto y la otra cara terminal del objeto (1) se fundan tras la irradiación con luz láser (L) y provoquen que la región modificada (7) forme una región de punto de partida de corte, desviada desde una posición central del objeto (1) en una dirección de espesor de la misma hacia una cara terminal del objeto (1), a lo largo de una línea (5) a lo largo de la que el objeto (1) debería cortarse; y una etapa de presión en la que se presiona el objeto (1) desde el otro lado de la cara terminal del objeto (1)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2003/002867.

Solicitante: HAMAMATSU PHOTONICS K.K..

Nacionalidad solicitante: Japón.

Dirección: 1126-1 ICHINO-CHO HAMAMATSU-SHI, SHIZUOKA-KEN 435-8558 JAPON.

Inventor/es: FUKUYO,FUMITSUGU, FUKUMITSU,KENSHI.

Fecha de Publicación: .

Fecha Solicitud PCT: 11 de Marzo de 2003.

Clasificación Internacional de Patentes:

- B23K26/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › mediante escariado o corte.

- B23K26/40B

- B23K26/40B6

- B28D1/22B

- B28D5/00B1

- C03B33/02L

- C03B33/033 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 33/00 Seccionamiento del vidrio enfriado (seccionamiento de las fibras de vidrio C03B 37/16). › Aparatos para ensanchar las líneas de corte en las hojas de vidrio.

- C03B33/07 C03B 33/00 […] › Corte de artículos de vidrio armado o estratificado.

Clasificación PCT:

- B23K26/38 B23K 26/00 […] › mediante escariado o corte.

- B28D5/00 B […] › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28D TRABAJO DE LA PIEDRA O DE MATERIALES SIMILARES A LA PIEDRA (máquinas o procedimientos de explotación de minas o canteras E21C). › Trabajo mecánico de las piedras finas, piedras preciosas, cristales, p. ej. de materiales para semiconductores; Aparatos o dispositivos a este efecto (trabajo con muela o pulido B24; con fines artísticos B44B; por procedimientos no mecánicos C04B 41/00; postratamiento no mecánico de monocristales C30B 33/00).

- H01L21/301 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 21/00 Procedimientos o aparatos especialmente adaptados para la fabricación o el tratamiento de dispositivos semiconductores o de dispositivos de estado sólido, o bien de sus partes constitutivas. › para subdividir un cuerpo semiconductor en partes separadas, p. ej. realizando particiones (corte H01L 21/304).

Clasificación antigua:

- B23K26/38 B23K 26/00 […] › mediante escariado o corte.

- B28D5/00 B28D […] › Trabajo mecánico de las piedras finas, piedras preciosas, cristales, p. ej. de materiales para semiconductores; Aparatos o dispositivos a este efecto (trabajo con muela o pulido B24; con fines artísticos B44B; por procedimientos no mecánicos C04B 41/00; postratamiento no mecánico de monocristales C30B 33/00).

- H01L21/301 H01L 21/00 […] › para subdividir un cuerpo semiconductor en partes separadas, p. ej. realizando particiones (corte H01L 21/304).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2356817_T3.pdf

Fragmento de la descripción:

Campo Técnico

La presente invención se refiere a un método de corte de un objeto a procesar, para cortar un objeto a procesar, tal como un sustrato de material semiconductor, un sustrato piezoeléctrico, y un sustrato de vidrio. 5

Técnica Antecedente

Una de las aplicaciones del láser es el corte. Lo que sigue es un corte típico por láser. Por ejemplo, una pieza a cortar en un objeto a procesar, tal como una oblea semiconductora o un sustrato de vidrio, se irradia con luz láser que tiene una longitud de onda absorbida por el objeto, y la fusión por calentamiento se hace avanzar mediante la absorción de la luz de láser desde la cara anterior a la cara posterior del objeto en la pieza a cortar, a fin de cortar 10 el objeto. Sin embargo, este método también funde los alrededores de una región que se convierte en una pieza a cortar en la cara anterior del objeto. Como consecuencia, en el caso en que el objeto a procesar sea una oblea semiconductora, existe el temor de que los dispositivos semiconductores situados cerca de la región mencionada anteriormente, entre aquellas formadas en la cara anterior de la oblea semiconductora, se fundan.

Los ejemplos de métodos para evitar la fusión de la cara anterior de un tal objeto a procesar incluyen los 15 métodos de corte por láser descritos en las Solicitudes de Patente Japonesa Abiertas a Inspección Pública Nº 2000-219528 y 2000-15467. Los métodos de corte de estas publicaciones provocan que la luz láser caliente una pieza a cortar en el objeto a procesar, y después enfrían el objeto, a fin de generar un choque térmico en la pieza a cortar, cortando de este modo el objeto.

La Patente Japonesa Nº JP-A-4 111 800 (el mejor estado de la técnica) describe un método de corte de un 20 material transparente irradiándolo con luz de láser focalizada en un punto dentro del material, de modo que se forma una pequeña fisura a través de toda la profundidad del material. Moviendo la luz láser a lo largo del material se forma una pluralidad de pequeñas fisuras en línea y el objeto se parte.

La Patente de Estados Unidos Nº US-A-5786560 describe un método de micromecanizado tridimensional empleando pulsos de láser de femtosegundos. El haz de láser se divide en una pluralidad de haces de láser 25 separados que están focalizados cada uno de ellos de modo que todos se superponen en un solo punto en el interior de la muestra. La recombinación de la luz láser en el punto provoca daños en dicho punto, de modo que pueden modificarse las características bajo la superficie de la muestra.

Descripción de la Invención.

Cuando el choque térmico generado en el objeto a procesar es grande en los métodos de corte de estas 30 publicaciones, sin embargo, pueden darse fracturas innecesarias en la cara anterior del objeto, como las que se desvían de la línea de corte del objeto o las que se extienden a un parte no irradiada con el láser. Por ello, estos métodos de corte no pueden realizar cortes precisos. Cuando el objeto a procesar es una oblea semiconductora, un sustrato de vidrio formado con una unidad de visualización de cristal líquido o un sustrato de vidrio formado con un patrón de electrodo en particular, los chips semiconductores, la unidad de visualización de cristal líquido, y el patrón 35 de electrodo pueden dañarse por las fracturas innecesarias. Puesto que la energía media de entrada es grande en estos métodos de corte, puede causarse un daño térmico grande a los chips semiconductores y similares.

En vista de tales circunstancias, un objeto de la presente invención es proporcionar un método de corte de un objeto a procesar, que pueda cortar el objeto con precisión.

Para conseguir el método mencionado anteriormente, el método de corte de un objeto a procesar de 40 acuerdo con la presente invención se define en la reivindicación 1.

En este método de corte de un objeto a procesar, la región modificada formada por absorción multifotónica forma una región de punto de partida de corte dentro del objeto a lo largo de una línea deseable a lo largo de la que el objeto debe cortarse, para cortar el objeto. Aquí, la absorción multifotónica ocurre localmente dentro del objeto, de modo que la luz láser apenas se absorbe por una cara terminal del objeto y por la otra cara terminal en el lado 45 contrario del mismo, por lo que puede evitarse que se fundan ambas caras finales por irradiación de luz láser. Puesto que la región de punto de partida de corte se forma para desviar desde la posición central del objeto en la dirección del espesor del mismo hacia una cara terminal, cuando el objeto se presiona desde el lado de la otra cara terminal, puede generarse una fractura en el objeto desde la región del punto de partida de corte, que actúa como el punto de partida con una fuerza de presión menor que la necesaria en el caso en el que la región del punto de 50 partida para cortar se forma en la posición central. Esto puede evitar la aparición de fracturas innecesarias, desviadas de la línea a lo largo de la que el objeto debe cortarse, y permitir un corte exacto del objeto a lo largo de la línea de corte.

Aquí, el punto de convergencia de luz hace referencia al lugar en el que converge la luz láser. La región de punto de partida se refiere a la región que se convierte en punto de partida de corte cuando el objeto a procesar se 55 corta. Por tanto, la región de punto de partida de corte es una pieza a cortar en la que se realiza el corte del objeto.

La región del punto de partida de corte puede producirse formando continua o intermitentemente una región modificada. La expresión "formar una región de punto de partida de corte, desviada desde la posición central del objeto en la dirección del espesor del mismo, hacia un cara terminal del objeto" significa que una región modificada que constituye la región de punto de partida de corte se forma para desviar desde la posición media del espesor del objeto en la dirección del espesor del mismo, hacia una cara terminal. Concretamente, significa que la posición 5 central de la anchura de la región modificada (región de punto de partida de corte) en la dirección del espesor del objeto se sitúa para desviarse de la posición central del objeto en la dirección del espesor hacia una cara terminal, y no se limita al caso en el que la región modificada completa (región de punto de partida de corte) se sitúa en el lado de una cara terminal de la posición central del objeto, en la dirección del espesor.

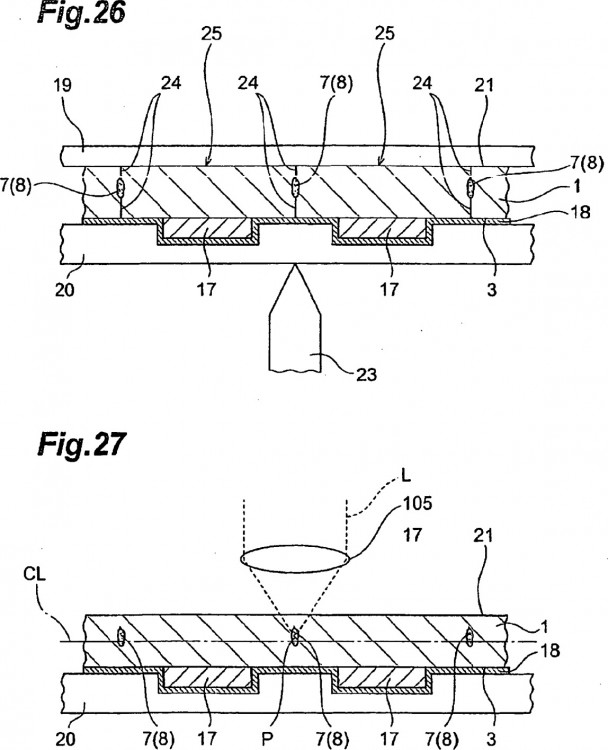

Preferiblemente, la etapa de presión presiona el objeto a lo largo de la línea a lo largo de la que el objeto 10 debe cortarse. Al cortar un objeto a procesar en dispositivos funcionales en el caso en el que los aparatos funcionales forman una especie de matriz como una parte laminada en la otra cara terminal del objeto, por ejemplo, el objeto puede cortarse con precisión en aparatos funcionales, si una línea a lo largo de la que el objeto debe cortarse se sitúa entre aparatos funcionales vecinos y el objeto se presiona a lo largo de esta línea a lo largo de la que el objeto debe cortarse. Además, esto puede eliminar sustancialmente la acción de fuerza de presión en los 15 dispositivos funcionales.

Preferiblemente, los datos posicionales de la línea a lo largo de la que el objeto debe cortarse, con respecto al objeto a cortar, se almacenan en la etapa de formación de la región de punto de partida de corte, y el objeto se presiona a lo largo de la línea a lo largo de la que el objeto debe cortarse de acuerdo con los datos posicionales en la etapa de presión. Esto posibilita que la fuerza de presión actúe fácil y precisamente en la región de punto de 20 partida de corte formada dentro del objeto.

Breve Descripción de los Dibujos

La figura 1 es una vista en planta de un objeto a procesar durante el procesado por láser del método de procesado por láser de acuerdo con una realización de la presente invención;

La figura 2 es una vista transversal del objeto a procesar tomada a lo largo de la línea II-II de la figura 1; 25

La figura 3 es una vista en planta del objeto a procesar tras el procesado por láser por el método de procesado por láser de acuerdo con la realización;

La figura 4 es una vista transversal del objeto a procesar tomada a lo largo de la línea IV-IV de la figura 3;

La figura 5 es una vista transversal del objeto a procesar tomada a lo largo de la línea V-V de la figura 3;

... [Seguir leyendo]

Reivindicaciones:

1. Un método de corte de un objeto (1) a procesar, comprendiendo el método:

una etapa de formación de la región de punto de partida de corte de irradiación de un objeto (1) con forma de oblea a procesar con luz láser (L) mientras se sitúa un punto de convergencia de luz (P) en su interior, a fin de formar una región modificada (7) debido a absorción multifotónica únicamente dentro del objeto (1), de manera que 5 la luz láser apenas se absorba por una cara terminal del objeto (1) y la otra cara terminal en el lado opuesto del mismo para evitar que la una cara terminal del objeto y la otra cara terminal del objeto (1) se fundan tras la irradiación con luz láser (L) y provoquen que la región modificada (7) forme una región de punto de partida de corte, desviada desde una posición central del objeto (1) en una dirección de espesor de la misma hacia una cara terminal del objeto (1), a lo largo de una línea (5) a lo largo de la que el objeto (1) debería cortarse; y una etapa de presión en 10 la que se presiona el objeto (1) desde el otro lado de la cara terminal del objeto (1).

2. Un método de corte de un objeto (1) a procesar, de acuerdo con la reivindicación 1, en el que el objeto (1) se presiona a lo largo de la línea (5) a lo largo de la que el objeto (1) debería cortarse en la etapa de presión.

3. Un método de corte de un objeto (1) a procesar, de acuerdo con la reivindicación 2, en el que los datos posicionales de la línea (5) a lo largo de la que el objeto (1) debe cortarse con respecto al objeto (1) se almacenan 15 en la etapa de formación de la región de punto de partida de corte; y

en el que el objeto (1) se presiona a lo largo de la línea (5) a lo largo de la que el objeto (1) debe cortarse de acuerdo con los datos posicionales en la etapa de presión.

4. Un método de corte de un objeto (1) a procesar, de acuerdo con la reivindicación 1, en el que el objeto (1) se irradia con luz láser (L) en una condición con una densidad de potencia pico de al menos 1 108 (W/cm2) en el 20 punto de convergencia de luz (P) y una anchura de pulso de 1 s o inferior.

5. Un método de corte de un objeto (1) a procesar, de acuerdo con la reivindicación 4, en el que la región modificada (7) incluye una región de fisura.

6. Un método de corte de un objeto (1) a procesar, de acuerdo con la reivindicación 4, en el que la región modificada (7) incluye una región procesada fundida. 25

7. Un método de corte de un objeto (1) a procesar, de acuerdo con la reivindicación 4, en el que el objeto (1) está hecho de un material semiconductor.

8. Un método de corte de un objeto (1) a procesar, de acuerdo con la reivindicación 4, en el que el objeto (1) está hecho de un material piezoeléctrico.

9. Un método de corte de un objeto a procesar, de acuerdo con la reivindicación 1, en el que el objeto (1) se 30 irradia con luz láser (L) en una condición con una densidad de potencia pico de al menos 1 108 (W/cm2) en el punto de convergencia de luz (P) y una anchura de pulso de 1 ns o inferior.

10. Un método de corte de un objeto (1) a procesar, de acuerdo con la reivindicación 7, en el que la región modificada (7) incluye una región de cambio de índice de refracción, que es una región con un índice de refracción cambiado. 35

11. Un método de corte de un objeto (1) a procesar, de acuerdo con la reivindicación 1, en el que una pluralidad de dispositivos funcionales (17) se forman en la otra cara terminal, el objeto (1) se presiona desde el lado de la otra cara terminal mediante medios de presión (23) a lo largo de la línea (5) a lo largo de la que el objeto (1) debe cortarse y que se dispone para pasar entre los dispositivos funcionales (17) adyacentes entre sí en la etapa de procesado. 40

12. Un método de corte de un objeto (1) a procesar, de acuerdo con la reivindicación 11, en el que el objeto (1) se presiona desde el lado de la otra cara terminal mediante medios de presión (23) por medio de una película protectora (20) unida a la otra cara terminal en la etapa de presión.

13. Un método de corte de un objeto (1) a procesar, de acuerdo con la reivindicación 11, en el que una película de expansión (19) está unida a un a de las caras terminales en la etapa de presión. 45

14. Un método de corte de un objeto (1) a procesar, de acuerdo con la reivindicación 11, en el que una pluralidad de dispositivos funcionales (17) se forma en una de las caras terminales, el objeto (1) se presiona desde el lado de la otra cara terminal mediante medios de presión (23) a lo largo de la línea (5) a lo largo de la que el objeto (1) debe cortarse y que está dispuesto para pasar entre los dispositivos funcionales (17) adyacentes entre sí en la etapa de presión. 50

15. Un método de corte de un objeto (1) a procesar, de acuerdo con la reivindicación 14, en el que el objeto (1) se presiona desde el lado de la otra cara terminal mediante medios de presión (23) por medio de una película de expansión (20) unida a la otra cara terminal en la etapa de presión.

Patentes similares o relacionadas:

Método de procesamiento por láser, del 6 de Noviembre de 2019, de HAMAMATSU PHOTONICS K.K.: Un método de procesamiento por láser, que comprende las etapas de: irradiar un objeto a procesar, que comprende un sustrato de silicio , que tiene una cara frontal […]

Proceso para fabricar hojas de vidrio de forma compleja, del 11 de Septiembre de 2019, de SAINT-GOBAIN GLASS FRANCE: Proceso para fabricar una pluralidad de acristalamientos de forma compleja a partir de una hoja rectangular de vidrio flotante de dimensiones grandes, […]

Procedimiento de tronzado de una forma interior en una hoja de vidrio y un dispositivo asociado, del 12 de Marzo de 2019, de SAINT-GOBAIN GLASS FRANCE: Un procedimiento de tronzado de una forma interior en una hoja de vidrio destinada para formar un cristal, que comprende: - una etapa […]

Máquina para cortar paneles de vidrio con medios para la rotación de una parte de panel, del 27 de Febrero de 2019, de MACOTEC S.R.L: Máquina para cortar paneles de vidrio con medios para hacer girar al menos un panel (L), que comprende, sobre un bastidor de soporte, una mesa de trabajo […]

Dispositivo de generación de una línea de fractura segura para el tronzado industrial de lunas de vidrio, del 30 de Agosto de 2017, de GRENZEBACH MASCHINENBAU GMBH: Dispositivo de generación de una línea de fractura segura para el tronzado industrial de lunas de vidrio por medio de una rueda de corte que corre bajo […]

Máquina y procedimiento para realizar operaciones de rotura sobre una placa de vidrio laminado a lo largo de una trayectoria predeterminada, del 5 de Abril de 2017, de BIESSE S.P.A.: Máquina para realizar operaciones de incisión y rotura sobre placas (L) de vidrio, en particular placas de vidrio laminado que comprenden dos capas de vidrio superpuestas […]

Dispositivo y procedimiento para la separación de una cinta de vidrio continua, del 1 de Junio de 2016, de GRENZEBACH MASCHINENBAU GMBH: Dispositivo para la separación de una zona marcada de una cinta de vidrio producida de forma continua en una cinta rodante , con un elemento […]

Método de corte de hoja de vidrio laminado, del 13 de Abril de 2016, de BOTTERO S.P.A.: Método de corte de una hoja de vidrio laminado , que consta de dos hojas exteriores de vidrio y una capa intermedia de material […]