PROCEDIMIENTO PARA LA PRODUCCIÓN DE FERRATOS (VI).

Procedimiento de preparación de gránulos de ferrato (VI) que comprende las etapas:

A) Revestimiento de partículas sólidas de un hidróxido de metal alcalino y/o terroso alcalino con partículas sólidas de una o más sales u óxidos de Fe (II) y/o Fe (III). B) Conversión en un reactor de lecho fluido de la sal o sales u óxidos de Fe (II) y/o Fe (III) en ferrato (VI) en un cloro que contenga gas de fluidización

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2007/051845.

Solicitante: Institut National Polytechnique de Lorraine.

Nacionalidad solicitante: Francia.

Dirección: (Etablissement public a caractere scientifique, culturel et professionnel) 2, Avenue de la Forêt de Haye F-54501 Vandoeuvre les Nancy FRANCIA.

Inventor/es: KANARI,Ndue.

Fecha de Publicación: .

Fecha Solicitud PCT: 28 de Agosto de 2007.

Clasificación Internacional de Patentes:

- C01G49/00C20

Clasificación PCT:

- C01G49/00 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01G COMPUESTOS QUE CONTIENEN METALES NO CUBIERTOS POR LAS SUBCLASES C01D O C01F (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base C01B 37/00; compuestos que tienen propiedades de tamices moleculares y de cambiadores de base, p. ej. zeolitas cristalinas, C01B 39/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C21B, C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › Compuestos de hierro.

- C09C1/22 C […] › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09C TRATAMIENTO DE MATERIALES INORGANICOS, QUE NO SEAN CARGAS FIBROSAS, PARA MEJORAR SUS PROPIEDADES DE PIGMENTACION O DE CARGA (preparación de compuestos inorgánicos o elementos no metálicos C01; tratamiento de materias especialmente previsto para reforzar sus propiedades de carga, en los morteros, hormigón, piedra artificial o análogo C04B 14/00, C04B 18/00, C04B 20/00 ); PREPARACION DE NEGRO DE CARBON. › C09C 1/00 Tratamiento de materiales inorgánicos específicos distintos a las cargas fibrosas (materiales luminiscentes o tenebrescentes C09K ); Preparación de negro de carbón. › Compuestos del hierro.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2364201_T3.pdf

Fragmento de la descripción:

Introducción

La presente invención se refiere a un procedimiento de preparación de ferratos (VI) a partir de sales y de óxidos de Fe (II) y de Fe (III).

Los ferratos alcalinos y alcalino – terrosos, por ejemplo, Na2FeO4, K2FeO4, CaFeO4, BaFeO4, etc, son oxidantes potentes, utilizables principalmente para el blanqueamiento de textiles, el tratamiento de aguas usadas, en el proceso de química orgánica o mineral.

Los numerosos procedimientos de síntesis que han sido propuestos hasta la fecha pueden ser divididos en tres tipos: procedimientos electromagnéticos, procedimientos de oxidación en medio húmedo y procedimientos de oxidación en medio seco.

La preparación por vía electroquímica de ferrato (VI) implica la oxidación de un ánodo de hierro en una célula electroquímica y ha sido realizada por primera vez en 1841 por Poggendorf y permanece como una de las más antiguas preparaciones electroquímicas. Este procedimiento permite obtener ferrato de sodio líquido sin impurezas, pero conlleva unos costes importantes.

Los problemas asociados a las preparaciones en medio acuoso son, entre otros, la degradación más o menos rápida de los ferratos obtenidos, la separación más o menos laboriosa del ferrato de otros componentes de la mezcla, por ejemplo por precipitación, a partir de las soluciones acuosas.

La patente estadounidense 4405573 describe, por ejemplo, un procedimiento de preparación a gran escala en fase acuosa de ferrato de potasio a partir de hidróxido de potasio, de cloro y de sales férricas. Sin embargo, el procedimiento propuesto requiere unos reactivos más puros, necesita la presencia de compuesto estabilizadores para los ferratos producidos y conlleva numerosas etapas de adición y de ajuste de los reactivos, además de separación y precipitación de los productos intermediarios.

La síntesis por vía seca es cada vez más utilizada porque permite evitar, en gran medida, las reacciones con el agua. En ciertos procedimientos conocidos, la conversión de óxido férrico se lleva a cabo a altas temperaturas, a menudo superiores a 400º C, hasta 800º C, por ejemplo en presencia de hidróxido de potasio o de sodio y de oxígeno o aún en presencia de peróxido de sodio y de oxígeno. Sin embargo, estos métodos, a escala de laboratorio, suponen unos reactivos caros y son difíciles de extrapolar a una escala superior.

Más recientemente, se ha propuesto un procedimiento de síntesis de ferratos a baja temperatura (o a temperatura ambiente, esto es, sin calentamiento) en el cual el sulfato terroso se mezcla en un reactor giratorio con cloro y una base fuerte, como soda o potasio cáustico (N. Kanari, E. Ostrosi, L. Ninane, N. Neveux, y O. Evrard, “Synthesizing Alkali Ferrates using a waste as a raw material”, JOM, 57(8) (2005), 39-42). La ventaja de este procedimiento es que es posible utilizar como reactivo un desecho generado por la producción de TiO2 y el tratamiento superficial del acero. La desventaja reside en que no es extrapolable a gran escala, lo que limita su utilidad en el marco de una explotación comercial.

Igualmente, se describe en el documento de patente francesa FR-A1-2 800 056 un procedimiento de síntesis de ferratos de metales alcalinos o alcalino-terrosos por vía sólida. Un precursor de hierro, generalmente un sulfato, se pone en contacto con potasio en un horno giratorio bajo una atmósfera constituida de aire y de cloro. Este procedimiento lleva, en una sola etapa, a la producción de cantidades importantes de productos no deseables. El producto obtenido, después de la conversión en ferratos, carece, por otra parte, de homogeneidad.

En resumen, la preparación de ferratos (VI) a gran escala según los procedimientos conocidos, si bien es técnicamente posible, adolece aún de las múltiples desventajas, más o menos graves, citadas supra. En efecto, en general, los factores limitativos son las restricciones debidas a la naturaleza y pureza de los reactivos, un gran número o una gran complejidad de las etapas del procedimiento, la obtención y, después, el tratamiento de un gran número de productos intermedios, los elevados gastos energéticos o la imposibilidad de llevar a escala industrial un procedimiento que resulta interesante a escala de laboratorio.

Objeto de la invención

El objeto de la presente invención es, en consecuencia, proponer un procedimiento simple y eficaz de preparación de ferrato (VI) a partir de sales y de óxidos de hierro (II) y de hierro (III), permitiendo la producción a mayor escala de ferratos (VI).

Descripción general de la invención

De acuerdo con la invención, este objetivo se alcanza por un procedimiento de preparación de gránulos de ferrato (VI) que comprende las etapas:

a) Revestimiento de partículas sólidas de un hidróxido de metal alcalino y/o alcalino-terroso por partículas

sólidas de uno o de diversos sales u óxidos de Fe (II) y/o Fe (III),

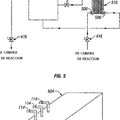

b) Conversión en un reactor de lecho fluidizado del o de los sales u óxidos de Fe (II) y/o Fe (III) en ferrato

(VI) en un gas de fluidización que contiene cloro.

Los reactores citados de lecho fluido o lecho fluidizado son muy interesantes por las reacciones gas – sólido y la transposición de tal reactor a una escala más grande es claramente menos problemática que por otros tipos de reactor.

Sin embargo, estos reactores, en cuanto a su funcionamiento, no son adecuados para las mezclas de partículas que presenten granulometrías o densidades fuertemente diferenciadas, puesto que dicho lecho no es fluidizable de forma homogénea. Pues, precisamente en la práctica, los diámetros medios de las partículas de los hidróxidos de metales alcalinos y alcalino – terrosos disponibles en el mercado son de 1, de 2 y de 5 mm, mientras que numerosas sales y óxidos de hierro (II) y (III) poseen unas granulometrías medias netamente más pequeñas, a menudo inferiores a 100 µm.

Debido a la etapa previa de revestimiento según la invención (etapa (a)), se obtiene un solo tipo de partículas de diámetro netamente más homogéneo y, consecuentemente, en principio, utilizables en un lecho fluido.

O, en el caso del sulfato ferroso monohidrato, por ejemplo, la conversión en ferrato (VI) puede ser representada por la ecuación siguiente:

FeSO4.H2O + 2 Cl2 + 8 NaOH 2 Na2FeO4 + Na2SO4 + 4 NaCl + 5 H2O[1] mientras que la reacción directa entre el sulfato ferroso y el cloro no se produce a baja temperatura:

FeSO4.H2O + Cl2 ninguna reacción evidente a temperatura ambiente [2]

El revestimiento de las partículas de hidróxido y, por tanto, su inaccesibilidad aparente para el desarrollo de la reacción [1] parece, en consecuencia, oponerse al fin buscado. De una manera sorprendente, no es este el caso.

Sin pretender la vinculación con una teoría cualquiera, los experimentos realizados parecen indicar que la síntesis de los ferratos pasa por la ecuación intermedia siguiente:

FeSO4.H2O + 2 NaOH Fe(OH)2 + Na2SO4 + H2O [3]

Antes de la conversión propiamente dicha en ferrato (VI) siguiendo la ecuación:

Fe(OH)2 + + 2 Cl2 + 6 NaOH Na2FeO4 + 4 NaCl + 4 H2O [4]

Una ventaja complementaria importante del procedimiento según la invención es la reducción o la propia eliminación casi completa de ciertas reacciones no deseadas. En efecto, se conoce que el cloro es susceptible de reaccionar con hidróxidos de metal alcalino o alcalino – terroso para formar los correspondientes cloruros.

Por ejemplo, en el caso del hidróxido de sodio, la reacción exotérmica que sigue produce NaCl como producto final:

2 NaOH + Cl2 2 NaCl + H2O + 0.5 O2 [5]

Al revestir los hidróxido con una capa de partículas de sales y/o de óxidos de hierro, no solamente se hace posible reducir la proporción de compuestos indeseables en el producto final más allá de la cantidad prevista por la ecuación [1] y de optimizar la utilización del cloro, pero igualmente controlar mejor la conversión en ferrato (VI).

En el ámbito de la presente invención, las sales, inorgánicas u orgánicas, y/o los óxidos de Fe(II) y/o Fe(III) son elegidos preferentemente entre los oxalatos, sulfatos, nitratos, hidróxidos o cloruros ferrosos o férricos, los óxidos ferrosos o férricos, además de sus... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de preparación de gránulos de ferrato (VI) que comprende las etapas:

A) Revestimiento de partículas sólidas de un hidróxido de metal alcalino y/o terroso alcalino con partículas sólidas de una o más sales u óxidos de Fe (II) y/o Fe (III). B) Conversión en un reactor de lecho fluido de la sal o sales u óxidos de Fe (II) y/o Fe (III) en ferrato (VI) en un cloro que contenga gas de fluidización.

2. Procedimiento de acuerdo con la reivindicación 1, en el que las sales de Fe (II) y/o de Fe (III) se seleccionan de sulfatos ferrosos o férricos, nitratos, hidróxidos o cloruros además de mezclas de los mismos.

3. Procedimiento de acuerdo con las reivindicaciones 1 ó 2, en el que el hidróxido de metal alcalino y/o terroso alcalino se selecciona de hidróxido de sodio, potasio, calcio y bario, además de mezclas de los mismos.

4. Procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, en el que la sal o sales de hierro es o son sulfato ferroso y/o férrico, preferentemente sulfato ferroso monohidrato, y el hidróxido de metal alcalino y/o terroso alcalino es hidróxido de sodio y/o potasio, preferentemente hidróxido de sodio.

5. Procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, en el que la etapa a) se lleva a cabo en mezclador, en particular en un mezclador rotatorio o en un mezclador fijo con palas rotatorias de mezclado.

6. Procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, en el que el contenido de gas del cloro es aire o nitrógeno que contienen de 1 a 40 % de mol, preferentemente entre 3 a 15 % mol de cloro.

7. Procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, en el que el gas de fluidización que contiene cloro saliendo del reactor de lecho fluidizado es recirculado en el reactor, si es necesario después de ajustar su nivel de cloro.

8. Procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, en el que la temperatura de la etapa b) es controlada por medio de un dispositivo termostato con valores de menos de 150º C, preferentemente de menos de 80º C.

9. Procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, operado en forma continua.

Patentes similares o relacionadas:

APARATO PARA SINTETIZAR UN OXIDANTE, del 5 de Abril de 2010, de FERRATE TREATMENT TECHNOLOGIES, LLC: Un dispositivo para la síntesis de ferrato que comprende al menos un recipiente con capacidad para contener materiales de partida;

una unidad de medición capaz de […]

APARATO PARA SINTETIZAR UN OXIDANTE, del 5 de Abril de 2010, de FERRATE TREATMENT TECHNOLOGIES, LLC: Un dispositivo para la síntesis de ferrato que comprende al menos un recipiente con capacidad para contener materiales de partida;

una unidad de medición capaz de […]

Pigmentos de color de ferrita de cinc estables frente a la reducción, procedimiento para su preparación así como su uso, del 8 de Abril de 2020, de LANXESS DEUTSCHLAND GMBH: Pigmentos de color de ferrita de cinc con un contenido de hierro ≤ 66,4 % en peso y un contenido de litio del 0,08 al 0,8 % en peso, caracterizados por que […]

Hidróxidos dobles con capas de magnesio-hierro, su producción y su utilización para el tratamiento de hiperfosfatemia, del 17 de Julio de 2019, de OPKO Ireland Global Holdings, Limited: Un método para producir un compuesto metálico mixto de hidróxido doble en capas, que comprende al menos Mg2+ y al menos Fe3+ que tiene una relación molar […]

Pigmentos de pirocloro sustituido simultáneamente, del 8 de Mayo de 2019, de THE SHEPHERD COLOR COMPANY: Un pigmento que comprende un compuesto con la fórmula AyA'y'BxB'x'Zp; de manera que: 1,5 ≤ y + y' ≤ 2,5; 0,5 ≤ y ≤ 2; 0,5 ≤ y' ≤ 2; y > […]

Pigmento verde sin níquel, del 27 de Marzo de 2019, de FERRO CORPORATION: Un pigmento verde sin níquel que comprende una solución sólida de primer y segundo óxidos metálicos mixtos, a. comprendiendo el primer óxido metálico mixto […]

Pigmentos perlados a base de mica sintética que contienen ferritas, del 27 de Febrero de 2019, de BASF CORPORATION: Un pigmento de efecto que comprende: (a) sustrato de mica sintética; (b) recubrimiento de ferrita calcinada sobre el sustrato; y (c) […]

Método para retirar arsénico en forma de escorodita, del 21 de Enero de 2019, de Outotec (Finland) Oy: Un método para precipitar hierro y arsénico en forma de compuesto poco soluble de disoluciones acuosas ácidas, caracterizado por el hecho de que una disolución que […]

Material de electrodo positivo para batería secundaria de litio, del 6 de Noviembre de 2018, de HYDRO-QUEBEC: Material de electrodo positivo que es un material de litio compuesto que comprende: un primer compuesto de litio en forma de partículas; una […]