PROCEDIMIENTO PARA LA FABRICACIÓN DE UNA ESTRUCTURA DE PARED DE UN MOTOR.

Procedimiento para la producción de una estructura de pared (2) de un motor,

que comprende una pared interna (3) a la que se admiten gases calientes durante el funcionamiento del motor, una pared externa (4) que se encuentra más fría que la pared interna (3) durante el funcionamiento del motor y, como mínimo, dos elementos laminares (5) que conectan la pared interna (3) con la pared externa (4) y delimitan un conducto de refrigeración (6) entre dichas paredes (3, 4), caracterizado porque la estructura de pared (2) del motor es producida por mecanización por descarga eléctrica por cable del conducto (6) partiendo de una chapa maciza (11) que forma la totalidad de la estructura de pared (2) del motor, incluyendo la pared interna (3), la pared externa (4) y los elementos laminares (5)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/SE2005/001294.

Solicitante: VOLVO AERO CORPORATION.

Nacionalidad solicitante: Suecia.

Dirección: VOLVO TECHNOLOGY CORPORATION CORPORATE PATENTS 06820, M1.7 405 08 GOTEBORG SUECIA.

Inventor/es: BOMAN, ARNE.

Fecha de Publicación: .

Fecha Solicitud PCT: 6 de Septiembre de 2005.

Fecha Concesión Europea: 25 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B23H9/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23H TRABAJO DEL METAL POR ACCION DE UNA ALTA CONCENTRACION DE CORRIENTE ELECTRICA, SOBRE LA PIEZA DE TRABAJO UTILIZANDO UN ELECTRODO EN LUGAR DE UNA HERRAMIENTA; UTILIZACION COMBINADA DE ESTA FORMA DE TRABAJO CON OTRAS FORMAS DE TRABAJO DEL METAL (procesos para producción electrolítica o electroforética de revestimientos, galvanoplastia, aparatos a este efecto C25D; procedimientos para retirar electrolíticamente material de los objetos C25F; fabricación de circuitos impresos utilizando técnicas de precipitación para aplicar el material conductor de manera que forme el diseño del conductor deseado H05K 3/18). › B23H 9/00 Trabajo especialmente adaptado para tratar objetos metálicos particulares o para obtener efectos o resultados particulares sobre objetos metálicos (tratamiento térmico por descarga catódica C21D 1/38). › Trabajo de los álabes de las turbinas o de las boquillas.

- F02K9/64 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F02 MOTORES DE COMBUSTION; PLANTAS MOTRICES DE GASES CALIENTES O DE PRODUCTOS DE COMBUSTION. › F02K PLANTAS MOTRICES DE PROPULSION A REACCION (disposición o montaje de instalaciones de propulsión a reacción sobre vehículos de tierra o vehículos en general B60K; disposición o montaje de instalaciones de propulsión a reacción en buques B63H; control de la posición de aeronaves, dirección del vuelo o de la altitud, por propulsión a reacción B64C; disposición o montaje de instalaciones de propulsión a reacción en aeronaves B64D; instalaciones caracterizadas porque la potencia del fluido energético se divide entre propulsión a reacción y otra forma de propulsión, p. ej. a hélice, F02B, F02C; características de las instalaciones de propulsión a reacción comunes a las plantas de turbinas de gas o control de la alimentación de combustible en las instalaciones de propulsión a reacción que consumen aire F02C). › F02K 9/00 Plantas o instalaciones de motor cohético, es decir, instalaciones que llevan combustible y oxidante; Su control (composiciones químicas de propulsión C06B, C06D). › con dispositivos de refrigeración.

- F02K9/97B

Clasificación PCT:

- F02K9/64 F02K 9/00 […] › con dispositivos de refrigeración.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

SECTOR TÉCNICO

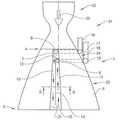

La presente invención se refiere a un procedimiento para la fabricación de una estructura de pared para un motor que comprende una pared interna, en la que se admiten gases calientes durante el funcionamiento del motor, una pared externa que se encuentra más fría que la pared interna durante el funcionamiento del motor y, como mínimo, dos elementos laminares que conectan la pared interna con la pared externa y delimitan un conducto de refrigeración entre dichas paredes.

Durante el funcionamiento del motor, cualquier medio de refrigeración puede circular por los conductos. No obstante, en particular la invención se refiere a estructuras de pared de motor y a procedimientos para la fabricación de estructuras de pared de motor, en las que existe una serie de dichos elementos laminares que dividen un espacio situado entre las paredes en una serie de conductos, en particular para refrigeración de las paredes de la cámara de combustión y las paredes de la tobera de empuje de motores de reacción impulsados con hidrógeno como combustible o por hidrocarburos, por ejemplo, queroseno, en el que el combustible es introducido en estado frío en la estructura de la pared, es suministrado mediante los

conductos de refrigeración absorbiendo calor con intermedio

de la pared interna y, a continuación, es utilizado para generar el empuje. El calor es transferido desde los gases calientes a la pared interna, después al combustible, desde el combustible a la pared externa y, finalmente, desde la pared externa cualquier medio circundante. El calor es transferido también hacia fuera por el medio de refrigeración al aumentar la temperatura del refrigerante por la acción de la refrigeración. Los gases calientes pueden comprender una llama generada por la combustión de gases y/o combustible.

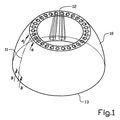

De acuerdo con la anterior, la estructura de pared de motor es preferentemente una pared para la tobera de empuje, preferentemente de un motor de reacción. La pared interna de dicha tobera tiene principalmente una función de intercambio calorífico, mientras que la pared externa tiene principalmente una función de transporte de carga, siendo sustancialmente menor el grosor de la pared interna que el de la pared externa.

ANTECEDENTES DE LA INVENCIÓN

De acuerdo con la técnica anterior, las paredes de la tobera de empuje de motores de reacción están realizadas en forma de una construcción sándwich que consiste en una pared interna y una pared externa conectadas por elementos laminares que discurren en sentido longitudinal de la pared de la tobera y delimitan una serie de conductos entre las paredes. Los conductos son utilizados como conductos de refrigeración por los que puede circular un medio de refrigeración. El medio de refrigeración puede comprender

el combustible del motor que es dirigido en retroceso hacia

la cámara de combustión después de la refrigeración, de manera que la refrigeración es del tipo llamado refrigeración regenerativa. Por una parte, el medio de refrigeración puede ser un medio no básicamente utilizadopara otros fines que la refrigeración, de manera que la refrigeración se llama refrigeración de sumidero. También en este caso el medio puede comprender combustible, no obstante, no es utilizado para la combustión subsiguiente.

Normalmente la pared interna de la tobera de empuje actúa como cambiador de calor entre el medio de refrigeración y los gases calientes situados en el interior de la pared interna, mientras que los elementos laminares y la pared externa tienen principalmente una función de soporte de carga. Preferentemente, la pared interna debe tener un grosor de paredes relativamente reducido, por ejemplo del orden de 0,15-1,5 mm. Asimismo, se requiere una variación lo más reducida posible del grosor de la pared interna, dado que la variación del grosor de la pared interna resultará en variar esfuerzos y deformaciones de la pared interna y variaciones funcionales grandes de la temperatura de la pared interna durante el funcionamiento.

De acuerdo con la técnica anterior, por ejemplo la que se da a conocer en el documento US 6.640.538, la pared interna, los elementos laminares y los conductos de la pared de una cámara de combustión son producidos por fresado o descarga eléctrica por cable de una lámina interna que formará la pared interna, de manera que se forman ranuras abiertas en el lado de la misma dirigidos

hacia el exterior o pared externa. A continuación, una

lámina que forma la pared externa es aplicada sobre los elementos laminares de la pared interna, cerrando de manera estanca y definiendo los conductos. Se han sugerido procedimientos similares para la fabricación de paredes de toberas de empuje, no obstante sin sugerir la utilización de procesos de descarga eléctrica por cable para conseguir los conductos.

No obstante, la conexión de la pared externa con la pared interna puede ser engorrosa y costosa. Además, especialmente si se utiliza el procedimiento de fresado para generar los conductos o ranuras, será difícilconseguir las tolerancias requeridas en cuanto al grosor de

la pared interna.

OBJETO DE LA INVENCIÓN

Es un objeto de la presente invención dar a conocer un procedimiento para producir una estructura de pared de motor, tal como se ha definido inicialmente, que es eficaz en cuanto a coste con respecto a los procedimientos anteriormente conocidos.

También es un objetivo de la presente invención dar a conocer un procedimiento para la fabricación de una estructura de la pared de motor, tal como se ha definido inicialmente, mediante el cual será posible conseguir una tolerancia muy elevada del grosor de la pared interna. El procedimiento debe estar también bien adaptado con el objetivo de producir estructuras de pared de motor con conductos de sección transversal compleja o conductos que,

por ejemplo, se ensanchan en su dirección longitudinal.

RESUMEN DE LA INVENCIÓN

El objeto de la invención se consigue por medio del procedimiento definido inicialmente, caracterizado porque la estructura de pared del motor es producida por descarga eléctrica por cable que efectúa el mecanizado del conducto partiendo de una chapa maciza que forma la totalidad de la estructura de la pared del motor, incluyendo la pared interna, la pared externa y los elementos laminares. La

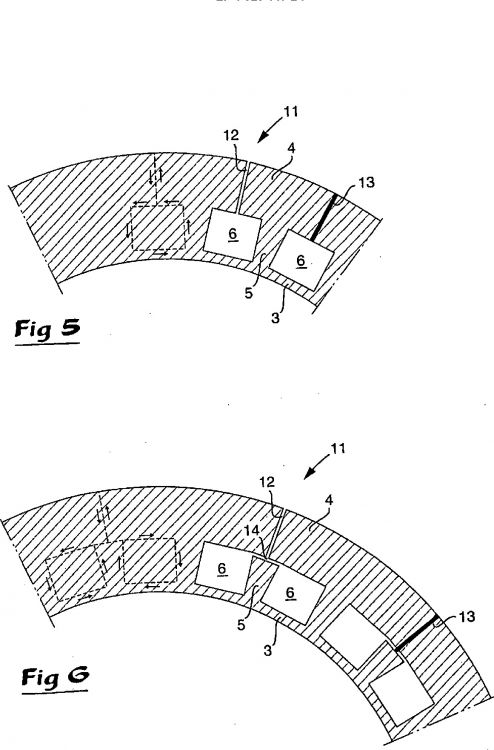

mecanización por descarga eléctrica por cable (“Wireelectro discharge machining”) se indicará a continuación como EDM por cable.De acuerdo con una realización preferente, el cable utilizado para la operación de EDM por cable es introducido dentro de la chapa sólida desde el lado de la misma que forma la pared externa. De esta manera se evitan las ranuras provocadas por el cable que deben ser cerradas de forma estanca en la superficie de la pared interna.

De acuerdo con otra realización preferente, después de haber mecanizado el conducto, el cable utilizado para el EDM por cable es guiado hacia fuera de la chapa maciza mediante la misma ranura que ha sido generada por la introducción del cable dentro de la chapa de acero. De esta manera, solamente se requerirá el cierre estanco de una ranura por cada conducto producido después de la mecanización EDM por cable del conducto en cuestión.

De acuerdo con otra realización preferente, la estructura de pared de motor tiene que ser dotada, como mínimo, con dos conductos adyacentes, y el cable utilizado

para la EDM por cable es introducido en la chapa sólida en

una zona situada entre dichos conductos hasta una unión divergente desde la que es guiado y utilizado para el mecanizado de un primer conducto de dichos conductos, siendo guiado a continuación en retorno a dicha unión divergente, y a continuación siendo guiado y utilizado para el mecanizado del segundo de dichos conductos y siendo guiado finalmente en salida de la chapa maciza con intermedio de la unión divergente y una ranura generada en la introducción del cable dentro de la chapa maciza. De esta manera, solamente se requiere el sellado de una ranura después de la EDM por cable del par de conductos en cuestión. Dicha unión divergente es estanqueizada para impedir la comunicación entre los dos conductos adyacentes. Preferentemente, la unión divergente puede ser sellada por un proceso de fusión metálica.

De acuerdo con una realización alternativa, el cable utilizado para la operación...

Reivindicaciones:

1. Procedimiento para la producción de una estructura de pared (2) de un motor, que comprende una pared interna

(3) a la que se admiten gases calientes durante el funcionamiento del motor, una pared externa (4) que se encuentra más fría que la pared interna (3) durante el funcionamiento del motor y, como mínimo, dos elementoslaminares (5) que conectan la pared interna (3) con la pared externa (4) y delimitan un conducto de refrigeración

(6) entre dichas paredes (3, 4), caracterizado porque la estructura de pared (2) del motor es producida por mecanización por descarga eléctrica por cable del conducto

(6) partiendo de una chapa maciza (11) que forma la totalidad de la estructura de pared (2) del motor, incluyendo la pared interna (3), la pared externa (4) y los elementos laminares (5).

2. Procedimiento, según la reivindicación 1, caracterizado porque el cable (8) utilizado para la operación de mecanización por descarga eléctrica por cable es introducido en la chapa maciza (11) desde el lado de la misma que forma la pared externa (4).

3. Procedimiento, según la reivindicación 1 ó 2, caracterizado porque después de haber mecanizado el conducto (6), el cable (8) utilizado en la mecanización por descarga eléctrica por cable es guiado hacia fuera de la chapa maciza (11) a través de la misma ranura (12) que ha sido generada en la introducción del cable (8) dentro de la chapa (11).

4. Procedimiento, según cualquiera de las reivindicaciones 1-3, caracterizado porque la estructura de pared del motor tiene que estar dotada con un mínimo de dos conductos adyacentes (6) y que el cable (8) utilizado para la mecanización por descarga eléctrica por cable es introducido dentro de la chapa maciza (11) en una zona situada entre los conductos (6) hasta una unión divergente

(14) desde la que es guiado y utilizado para la mecanización de un primer conducto de dichos conductos (6), siendo guiado a continuación en retorno a dicha unión divergente (14), a continuación es guiado y utilizado para la mecanización del segundo conducto de dichos conductos

(6) y finalmente es guiado hacia fuera de la chapa maciza

(11) pasando por la unión divergente (14) y una ranura (12) generada en la introducción del cable (8) dentro de la chapa maciza (11). 5. Procedimiento, según cualquiera de las

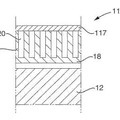

reivindicaciones 1-4, caracterizado porque el cable (8) utilizado para la operación de mecanización por descarga eléctrica por cable es introducido dentro de la chapa maciza (11) a lo largo de una primera trayectoria (15) y es guiado hacia fuera de la chapa (11) a lo largo de una segunda trayectoria (16), de manera que dichas primera y segunda trayectorias (15, 16) terminan en el conducto creado (6), dejando de esta manera un cuerpo (17) entre la primera y segunda trayectorias (15, 16) que tiene inclinación en dirección hacia dicho conducto (6), siendo desplazado a continuación dicho cuerpo (17) en dirección hacia el conducto (6) a efectos de acoplarse en medios de

estanqueización para estanqueizar las ranuras generadas en la chapa maciza (11) a lo largo de la primera y segunda trayectorias (15, 16), y siendo finalmente conectado a la pared (4) en la que está introducido.

15 estanqueizadas. 8. Procedimiento, según la reivindicación 7, caracterizado porque la ranura o ranuras (12) son estanqueizadas mediante un proceso de fusión de un metal. 9. Procedimiento, según la reivindicación 4, caracterizado porque dicha unión divergente (14) es estanqueizada para impedir la comunicación entre dos conductos adyacentes (6). 10. Procedimiento, según la reivindicación 9, caracterizado porque la unión divergente (14) es 25 estanqueizada mediante un proceso de fusión de un metal. 5 6. Procedimiento, según la reivindicación 5, caracterizado porque el interfaz entre el cuerpo en forma de cuña (17) y el material de la pared adyacente es cerrado adicionalmente por medio de un proceso de fusión de un metal.

10 7. Procedimiento, según cualquiera de las reivindicaciones 1-4, caracterizado porque la ranura o ranuras (12) generadas en la chapa maciza (11) en la introducción o retirada del cable (8) utilizado para la mecanización por descarga eléctrica por cable son

Patentes similares o relacionadas:

Motor de cohete, del 16 de Octubre de 2019, de ArianeGroup GmbH: Un motor de cohete que tiene una cámara de empuje delimitada por una construcción de revestimiento con un eje longitudinal de la cámara […]

Quemador o cámara de combustión de un motor de combustible líquido, del 3 de Abril de 2019, de AVIO S.p.A: Quemador de un motor de combustible líquido; el quemador comprende una carcasa tubular hueca alargada que tiene su propio eje y comprende una pared interior, […]

Un revestimiento para una sección de turbina, del 2 de Octubre de 2013, de GKN Aerospace Sweden AB: Un revestimiento para una sección de turbina en un motor de turbina de gas, estando dicho revestimientoadaptado para ser refrigerado por aire, […]

Un revestimiento para una sección de turbina, del 2 de Octubre de 2013, de GKN Aerospace Sweden AB: Un revestimiento para una sección de turbina en un motor de turbina de gas, estando dicho revestimientoadaptado para ser refrigerado por aire, […]

Un componente configurado para ser sometido a elevada carga térmica durante el funcionamiento, del 28 de Agosto de 2013, de GKN Aerospace Sweden AB: Un componente configurado para ser sometido a una elevada carga térmica durante el funcionamiento,que comprende una estructura de pared con canales de refrigeración […]

Un componente configurado para ser sometido a elevada carga térmica durante el funcionamiento, del 28 de Agosto de 2013, de GKN Aerospace Sweden AB: Un componente configurado para ser sometido a una elevada carga térmica durante el funcionamiento,que comprende una estructura de pared con canales de refrigeración […]

MOTOR DE COHETE., del 16 de Marzo de 2007, de EADS LAUNCH VEHICLES MBDA FRANCE: Motor de cohete (I, II) que comporta una cámara de combustión en cuyo centro (C) se realiza la combustión de un combustible y de un comburente y que […]

ELEMENTO DE MOTOR DE COHETE Y PROCEDIMIENTO PARA LA FABRICACION DEL MISMO., del 1 de Marzo de 2007, de VOLVO AERO CORPORATION: Elemento de motor de cohete de combustible líquido provisto de una estructura de pared de soporte de la carga que comprende una pluralidad […]

CAMARA DE COMBUSTION PARA ESTATORREACTOR Y ESTATORREACTOR PROVISTO DE DICHA CAMARA DE COMBUSTION., del 1 de Marzo de 2007, de EADS LAUNCH VEHICLES MBDA FRANCE: Estatorreactor que tiene un cuerpo alargado que comporta: - en uno de los extremos de dicho cuerpo, una entrada para un flujo de comburente […]

PROCEDIMIENTO DE FABRICACION DE BOQUILLAS DE SALIDA PARA MOTORES DE COHETES, del 1 de Noviembre de 2008, de VOLVO AERO CORPORATION: Procedimiento para la fabricación de una boquilla de salida para utilizarla en un motor de cohete de combustible líquido, dicha boquilla […]

PROCEDIMIENTO DE FABRICACION DE BOQUILLAS DE SALIDA PARA MOTORES DE COHETES, del 1 de Noviembre de 2008, de VOLVO AERO CORPORATION: Procedimiento para la fabricación de una boquilla de salida para utilizarla en un motor de cohete de combustible líquido, dicha boquilla […]