HOJA DE MATERIAL LAMINADO EN FRÍO Y PROCEDIMIENTO PARA SU FABRICACIÓN.

Hoja (10) de material laminado en frío que presenta sobre ambas de sus superficies unas hileras (R12) de unas proyecciones (11) y unas hileras (R13) de depresiones (12),

correspondiendo las proyecciones (11) sobre una superficie con las depresiones (12) sobre la otra superficie, siendo las posiciones relativas de las proyecciones (11) y las depresiones (12) tales que las líneas trazadas sobre una superficie de la hoja (10) entre unas hileras (R12) adyacentes de las proyecciones (12) son no rectilíneas, presentando la hoja (10) un espesor de base (G), caracterizada porque cada proyección (11) presenta una región sustancialmente continua de deformación plástica pico (PP) en su vértice o alrededor del mismo y es adelgazada en no más del 25% de su espesor de base (G)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2008/000261.

Solicitante: HADLEY INDUSTRIES OVERSEAS HOLDINGS LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: DOWNING STREET SMETHWICK WARLEY WEST MIDLANDS B66 2PA REINO UNIDO.

Inventor/es: DEELEY, GEOFFREY THOMAS, HUMPAGE ROY, CASTELLUCCI,Michael.

Fecha de Publicación: .

Fecha Solicitud PCT: 24 de Enero de 2008.

Clasificación Internacional de Patentes:

- B21D13/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 13/00 Corrugado de chapa metálica, barras o perfiles, con superficie ondulada o sinuosa. › por laminado.

- B21D13/10 B21D 13/00 […] › según un perfil particular.

- E04C2/32C

Clasificación PCT:

- B21D13/10 B21D 13/00 […] › según un perfil particular.

- E04C2/32 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04C ELEMENTOS ESTRUCTURALES; MATERIALES DE CONSTRUCCION (para puentes E01D; especialmente concebidos para aislamiento o cualquier otra protección E04B; elementos utilizados como auxiliares para la construcción E04G; para minas E21; para túneles E21D; elementos estructurales con un campo de aplicación más amplio que el de la industria de la edificación F16, concretamente F16S). › E04C 2/00 Elementos de construcción de espesor relativamente débil para la construcción de partes de edificios, p. ej. materiales en hojas, losas o paneles (materiales o fabricación ver los lugares apropiados, p. ej. B27N, B29, D21J; fabricados in situ E04B; concebidos especialmente para el aislamiento o cualquier otra protección E04B 1/62; estructuras portantes de suelos E04B 5/02, E04B 5/16; tejados constituidos por losas que se autosustentan E04B 7/20; elementos de cubiertas de tejados o análogos E04D 3/00; para el revestimiento o el terminado E04F 13/00). › formados de un material ondulado o acanalado análogo al de las hojas; compuestos de capa de este tipo con o sin capas de un material liso en hojas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2358720_T3.pdf

Fragmento de la descripción:

La presente invención se refiere en general a un material de hoja y más en particular, a un material de hoja que presenta unas proyecciones sobre sus superficies, según el preámbulo de la reivindicación 1 y a un procedimiento para la formación de material de hoja según el preámbulo de la reivindicación 9 (véase, por ejemplo, el documento EP-08919234).

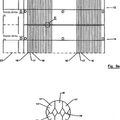

Tal se como menciona en la presente memoria, el material de hoja del tipo especificado se refiere a un material de hoja que presenta sobre ambas caras una pluralidad de hileras de proyecciones, estando formada cada proyección al deformar el material de hoja localmente para dejar una depresión correspondiente en la cara opuesta del material. Esta deformación se lleva a cabo mediante una herramienta formadora y da como resultado tanto un endurecimiento por deformación plástica como un incremento del espesor efectivo del mismo. El material de hoja del tipo especificado es más rígido que el material de hoja plano a partir del cual se forma y la masa de material requerida para una tarea particular se puede reducir utilizando material de hoja del tipo especificado, en lugar de material de hoja plano.

La magnitud y distribución de la deformación plástica ejercida sobre el material de hoja depende de un número de factores incluyendo, inter alia, la profundidad de penetración de las partes formadoras de la herramienta y la geometría de las partes formadoras.

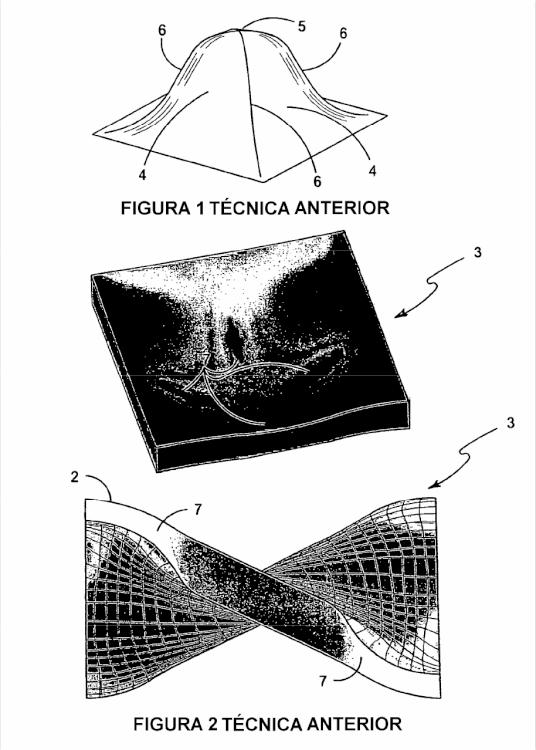

Un ejemplo de material de hoja del tipo especificado se da a conocer en el documento EP0674551, que es propiedad del solicitante actual, en el que el material de hoja está provisto de las posiciones relativas de las proyecciones y depresiones, de tal manera que las líneas trazadas sobre una superficie del material entre hileras adyacentes de proyecciones y depresiones son no lineales. Las proyecciones están formadas mediante herramientas formadoras que presentan unos dientes con cuatro flancos, estando orientado cada flanco hacia una dirección entre las direcciones axial y circunferencial de los rodillos.

Un factor adicional que afecta a la magnitud y distribución de la deformación plástica en una disposición de este tipo es la disposición o concentración de dientes en la herramienta formadora.

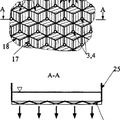

Según un primer aspecto de la invención, está prevista una hoja de material laminado en frío, que presenta sobre sus dos superficies hileras de proyecciones e hileras de depresiones, correspondiendo las proyecciones sobre una superficie con las depresiones sobre la otra superficie opuesta a cada proyección, siendo las posiciones relativas de las proyecciones y depresiones tales que las líneas trazadas sobre una superficie de la hoja entre hileras adyacentes de proyecciones son no rectilíneas, presentando la hoja un espesor de base G, caracterizada porque cada proyección presenta una región sustancialmente continua de deformación plástica pico en su vértice o alrededor del mismo y/o es adelgazado en no más del 25% de su espesor de base G.

Preferentemente, la base de cada depresión puede comprender dos o más radios de curvatura diferentes.

Las proyecciones y/o depresiones están preferentemente dispuestas en hileras rectilíneas y/o helicoidales. La base de cada depresión puede comprender un primer radio dr1, por ejemplo en una primera dirección. Las depresiones pueden comprender un segundo radio dr2, por ejemplo, en una segunda dirección y/o dirección longitudinal y/o dirección de laminado con respecto a una longitud del material de hoja. La primera dirección puede ser diferente de la segunda dirección, por ejemplo a 45 grados de la misma. El radio de curvatura a lo largo del primer radio puede ser distinto del radio de curvatura a lo largo del segundo radio.

Las depresiones pueden comprender asimismo un tercer radio dr3, por ejemplo, en una tercera dirección ortogonal a la primera dirección. Las depresiones pueden comprender además un cuarto radio dr4, por ejemplo en una cuarta dirección ortogonal a la segunda dirección. El primer y tercer radios d1 y dr3 pueden ser iguales, siendo el segundo radio dr2 y/o dr4 diferente de los mismos, por ejemplo, menor que ellos, o el mismo que ellos.

El paso P entre las depresiones adyacentes o entre las proyecciones adyacentes en cada hilera puede ser por lo menos 2,5, es decir 3, veces el radio de curvatura a lo largo del primer radio dr1. Adicional o alternativamente, el paso P es preferentemente entre 2,5 y 3,9, por ejemplo aproximadamente 3,3, es decir 3,32, veces el radio de curvatura a lo largo del primer radio d1.

El material de hoja puede comprender una amplitud A. La altura de proyecciones que es suficiente para asegurarse de que las líneas trazadas sobre una superficie del material entre hileras adyacentes de proyecciones y depresiones no sean rectilíneas depende del paso de las proyecciones y del paso de las depresiones en las hileras.

Como se observa en cualquier sección transversal en un plano que es generalmente perpendicular al material de hoja, la amplitud A es de manera preferida sustancialmente mayor que el espesor de base G del material. En todas estas secciones transversales, el material de hoja según la invención es preferentemente ondulatorio y más preferentemente no hay ningún punto en el que el material pueda ser cortado a lo largo de una línea recta y la sección transversal resultante del material será rectilínea.

La amplitud A es preferentemente entre 1,5 a 4, es decir 2 y 3, veces el espesor de base G. El espesor de base G está preferentemente comprendido entre 0,2 mm y 3,0 mm, por ejemplo 0,7 mm o 1,5 mm.

**(Ver fórmula)**

La deformación plástica del material es preferentemente de 0,05 o más. La proporción de material de hoja que es sometido a deformación plástica importante, es decir plásticamente deformada hasta un valor de 0,05 o más, es preferentemente por lo menos el 65% y más preferentemente por encima del 80%, por ejemplo del 90% al 100%.

El material de hoja puede comprender acero, por ejemplo, acero dulce y puede ser galvanizado. Alternativamente, el material de hoja puede comprender cualquier otro material capaz de endurecimiento por deformación y/o deformación plástica.

El material de hoja puede comprender un perfil o sección transversal configurada tal como una sección de canal o similar para usarse como separación o husillo de canal o como parte de la misma. Las proyecciones pueden estar formadas sobre la totalidad o parte de la sección configurada.

Según un aspecto adicional de la invención, está previsto un procedimiento de formación de material de hoja según la reivindicación 12.

El procedimiento puede comprender asimismo conformar el material de hoja formado, por ejemplo, para que sea una sección de canal.

El procedimiento puede comprender impulsar el material de tal manera que el vértice o los picos de las proyecciones estén libres de contacto con la otra herramienta durante la formación.

El procedimiento puede comprender someter el material de hoja a una deformación plástica de 0,05 o más a través de por lo menos el 65% del área formada del mismo.

El espacio entre los dientes en una herramienta y los dientes en la otra herramienta durante la formación puede ser por lo menos 1,1 veces el espesor de base del material de hoja plano.

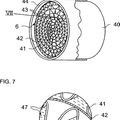

Una herramienta apta para poner en práctica el procedimiento según la invención puede comprender unas hileras de dientes en su superficie externa, comprendiendo cada diente una superficie de encaje de hoja redondeada.

La superficie de encaje de hoja redondeada de cada diente puede presentar un radio de curvatura, siendo el paso entre los dientes adyacentes en una hilera 2,5 veces y 3,9 veces el radio de curvatura.

Preferentemente, también hay un espacio libre mínimo, durante la utilización, entre el pico de cada diente en una herramienta y la superficie de raíz de la otra herramienta, por ejemplo para asegurar que el material que se va a formar no sea apretado entre los mismos.

El par de herramientas puede formar parte de un aparato.

El aparato además puede comprender unos medios de configuración para configurar el material de hoja. Los medios de configuración pueden comprender un par de rodillos y pueden estar dispuestos para configurar el material de hoja formado, por ejemplo, en una sección de canal.

Preferentemente, el paso P es entre 3 y 3,5, por ejemplo 3,32, veces el radio de curvatura... [Seguir leyendo]

Reivindicaciones:

1. Hoja (10) de material laminado en frío que presenta sobre ambas de sus superficies unas hileras (R12) de unas proyecciones (11) y unas hileras (R13) de depresiones (12), correspondiendo las proyecciones (11) sobre una superficie con las depresiones (12) sobre la otra superficie, siendo las posiciones relativas de las proyecciones

(11) y las depresiones (12) tales que las líneas trazadas sobre una superficie de la hoja (10) entre unas hileras (R12) adyacentes de las proyecciones (12) son no rectilíneas, presentando la hoja (10) un espesor de base (G), caracterizada porque cada proyección (11) presenta una región sustancialmente continua de deformación plástica pico (PP) en su vértice o alrededor del mismo y es adelgazada en no más del 25% de su espesor de base (G).

2. Hoja (10) según la reivindicación 1, en la que la base de cada depresión (12) comprende dos o más radios de curvatura diferentes.

3. Hoja (10) según la reivindicación 1 o 2, en la que la base de cada depresión (12) comprende un primer radio en una primera dirección, un segundo radio en una segunda dirección a lo largo de la longitud del material de hoja (10), siendo la primera dirección diferente de la segunda dirección, siendo el radio de curvatura a lo largo del primer radio diferente del radio de curvatura a lo largo del segundo radio.

4. Hoja (10) según cualquiera de las reivindicaciones anteriores, en la que el paso (P) entre unas depresiones (12) adyacentes o entre unas proyecciones (11) adyacentes en cada hilera (R12, R13) es por lo menos 2,5 veces el radio o un radio de curvatura a lo largo del primer radio o de un primer radio.

5. Hoja (10) según la reivindicación 4, en la que el paso (P) es entre 2,5 y 3,9 veces el radio de curvatura a lo largo del primer radio.

6. Hoja (10) según cualquiera de las reivindicaciones anteriores, en la que el radio o un radio de curvatura es por lo menos igual al espesor de base (G).

7. Hoja (10) según cualquiera de las reivindicaciones anteriores, en la que la amplitud (A) de la hoja (10) es entre 1,5 y 4 veces el espesor de base (G) del material (17) a partir del cual se formó la hoja (10).

8. Hoja (10) según cualquiera de las reivindicaciones anteriores, en la que la proporción de material de hoja que es sometida a una deformación plástica de 0,05 o más es por lo menos del 65%.

9. Hoja (10) según cualquiera de las reivindicaciones anteriores, en la que el espesor de base G (g) es 2 mm o mayor.

10. Hoja (10) según cualquiera de las reivindicaciones anteriores, que presenta un paso (P) inferior a 26 mm.

11. Hoja (10) según cualquiera de las reivindicaciones anteriores, en la que el paso (P) entre las depresiones (12) adyacentes o entre las proyecciones (11) adyacentes en cada hilera (R12, R13) es entre 2,5 y 13 veces el espesor de base (G).

12. Procedimiento para la formación de un material de hoja (17), comprendiendo el procedimiento proporcionar un material de hoja (17) que presenta un espesor de base (G), proporcionar un par de herramientas opuestas (18, 19) que presentan unas hileras de dientes (30) sobre su superficie externa, colocar el material de hoja

(17) entre las herramientas (18, 19) y mover las herramientas (18, 19) de tal manera que las superficies de encaje de hojas redondeadas de los dientes (30) en una herramienta (18) impulsen las partes del material de hoja (17) en los espacios entre los dientes (30) en la otra herramienta (19) para formar unas proyecciones (11) sobre ambas superficies del material de hoja (17), caracterizado porque las posiciones relativas de las proyecciones (11) y de las correspondientes depresiones (12) en las superficies es tal que las líneas trazadas sobre una superficie de la hoja

(10) entre unas hileras (R12) adyacentes de las proyecciones (12) son no rectilíneas, y porque las proyecciones presentan una región sustancialmente continua de deformación plástica pico (PP) en su vértice o alrededor del mismo y es adelgazada en no más del 25% de su espesor de base (G).

13. Procedimiento según la reivindicación 12, que comprende impulsar el material (17), de tal manera que el vértice o el pico de las proyecciones no estén en contacto (11) con la otra herramienta (19) durante la formación.

14. Procedimiento según la reivindicación 12 o 13, que comprende someter el material de hoja (17) a una deformación plástica de 0,05 o más a través de por lo menos el 65% del área formada del mismo.

15. Procedimiento según cualquiera de las reivindicaciones 12 a 14, en el que el espacio entre los dientes

(30) en una herramienta (18) y los dientes (30) en la otra herramienta (19) durante la formación es por lo menos 1,1 veces el espesor de base (G) del material de hoja (17) plano.

Patentes similares o relacionadas:

Aparato para fabricar una plancha de metal para un conducto que incluye nervios de tipo malla, del 28 de Febrero de 2018, de Jinwoong Technology Co., Ltd: Un aparato para fabricar una plancha de metal para un conducto que tiene nervios de tipo de malla, comprendiendo el aparato: un bastidor (F) constituido […]

Procedimiento y dispositivo para producir cintas de chapa cortadas a medida, del 11 de Mayo de 2016, de WISCO Lasertechnik GmbH: Procedimiento para producir una cinta de chapa cortada a medida en una línea de fabricación (12, 12'), que comprende al menos una estación de ensamblaje […]

ELEMENTO DE FIJACIÓN PARA ELEMENTOS DE CONSTRUCCIÓN EN SECO Y PROCEDIMIENTO PARA FABRICAR ESTE ELEMENTO DE FIJACIÓN, del 10 de Febrero de 2011, de RICHTER-SYSTEM GMBH & CO. KG: Elemento de fijación (1, 1', 1'') para elementos de construcción en seco, que presenta un material de chapa con al menos un tramo de […]

ELEMENTO DE FIJACIÓN PARA ELEMENTOS DE CONSTRUCCIÓN EN SECO Y PROCEDIMIENTO PARA FABRICAR ESTE ELEMENTO DE FIJACIÓN, del 10 de Febrero de 2011, de RICHTER-SYSTEM GMBH & CO. KG: Elemento de fijación (1, 1', 1'') para elementos de construcción en seco, que presenta un material de chapa con al menos un tramo de […]

BANDA DE MATERIAL ESTRUCTURADA CON UNA ESTRUCTURACIÓN POLIDIMENSIONAL Y PROCEDIMIENTO DE FABRICACIÓN, del 17 de Enero de 2011, de DR. MIRTSCH GMBH: Procedimiento para la fabricación de una banda de material estructurada de un material de banda, en el que el procedimiento comprende las siguientes etapas: - preparación de un […]

BANDA DE MATERIAL ESTRUCTURADA CON UNA ESTRUCTURACIÓN POLIDIMENSIONAL Y PROCEDIMIENTO DE FABRICACIÓN, del 17 de Enero de 2011, de DR. MIRTSCH GMBH: Procedimiento para la fabricación de una banda de material estructurada de un material de banda, en el que el procedimiento comprende las siguientes etapas: - preparación de un […]

LAMINA DE PROTUBERANCIAS, del 1 de Octubre de 2010, de ONO WATERPROTECTION GMBH: Lámina de protuberancias con filas de protuberancias que se cruzan y una retícula en cruz de valles entre las filas, caracterizada porque […]

LAMINA DE PROTUBERANCIAS, del 1 de Octubre de 2010, de ONO WATERPROTECTION GMBH: Lámina de protuberancias con filas de protuberancias que se cruzan y una retícula en cruz de valles entre las filas, caracterizada porque […]

PRODUCCION REGULADA DE LAMINAS METALICAS, del 21 de Junio de 2010, de EMITEC GESELLSCHAFT FUR EMISSIONSTECHNOLOGIE MBH: Procedimiento para la producción de estructuras que se superponen unas sobre las otras en una sección de láminas metálicas con al menos las siguientes etapas:

a) […]

PRODUCCION REGULADA DE LAMINAS METALICAS, del 21 de Junio de 2010, de EMITEC GESELLSCHAFT FUR EMISSIONSTECHNOLOGIE MBH: Procedimiento para la producción de estructuras que se superponen unas sobre las otras en una sección de láminas metálicas con al menos las siguientes etapas:

a) […]

PERFECCIONAMIENTOS EN LAS HERRAMIENTAS PARA LA FABRICACION DE ALETAS PARA INTERCAMBIADORES DE CALOR., del 1 de Junio de 2005, de INDUSTRIAS METALURGICAS JEM, S.A.: Perfeccionamientos en las herramientas para la fabricación de aletas para intercambiadores de calor. Los perfeccionamientos se caracterizan por la realización en los fondos de […]

PROCEDIMIENTO PARA LA FABRICACION DE PANELES ACANALADOS EN UNO O EN AMBOS LADOS, del 27 de Julio de 2010, de ACUMENT GMBH & CO. OHG: Procedimiento para la fabricación de discos acanalados en un lado o en ambos lados, es decir discos provistos de un perfil acanalado en uno o en ambos lados del disco, en […]