HERRAMIENTA DE COMPACTACIÓN EXPANSIBLE Y PROCEDIMIENTO DE FABRICACIÓN DE ESTRUCTURAS COMPUESTAS.

Una herramienta de compactación expansible (26) para consolidar un elemento compuesto (12) que tiene al menos una sección transversal cerrada,

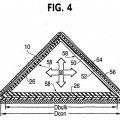

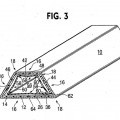

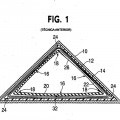

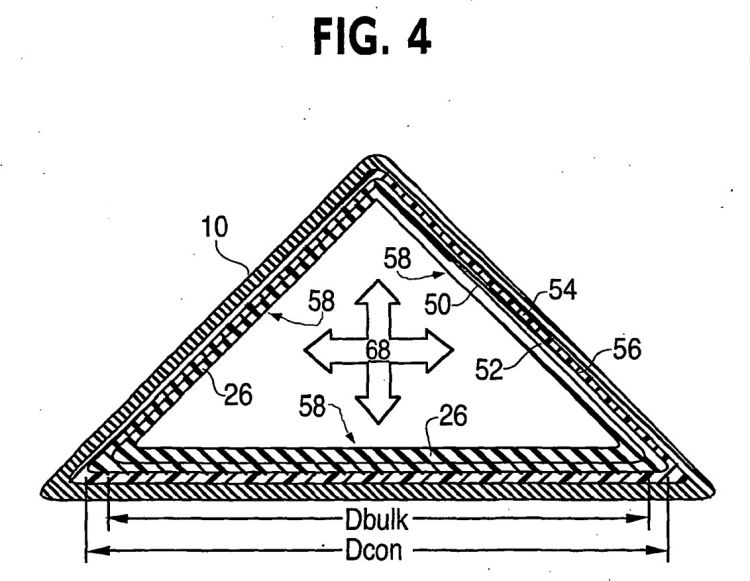

incluyendo: un segmento de esquina (60) configurado para comprimir un material compuesto a una región de esquina interna (18) de un molde cuando la herramienta se expanda; y un segmento de pared (58) configurado para comprimir el material compuesto contra una pared interior (16) del molde cuando la herramienta se expanda, caracterizándose dicha herramienta de compactación porque, cuando la herramienta no está expandida, el segmento de esquina (60) es convexo y el segmento de pared (58) es cóncavo de modo que, cuando la herramienta se expanda, el segmento de pared transmita una fuerza hacia el segmento de esquina que tiende a empujar el segmento de esquina a la región de esquina interna del molde antes de que el segmento de pared comprima el material compuesto (12) contra la pared interior del molde

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/041371.

Solicitante: THE BOEING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 100 NORTH RIVERSIDE PLAZA CHICAGO, IL 60606-2016 ESTADOS UNIDOS DE AMERICA.

Inventor/es: HANSON,Steven,F, VYAS,Amitabh.

Fecha de Publicación: .

Fecha Solicitud PCT: 24 de Octubre de 2006.

Clasificación Internacional de Patentes:

- B29C33/50B

- B29C43/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 43/00 Moldeo por compresión, es decir, aplicando una presión externa para hacer que fluya el material de moldeo; Aparatos a este efecto. › Prensado isostático, es decir, utilizando órganos prensadores no rígidos que cooperan con órganos rígidos o matrices.

- B29C70/44B

Clasificación PCT:

- B29C33/50 B29C […] › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › elásticos.

- B29C70/44 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2356564_T3.pdf

Fragmento de la descripción:

CAMPO DE LA INVENCIÓN

La presente invención se refiere en general a la fabricación de piezas compuestas. Más en concreto, la presente invención se refiere a aparatos, sistemas y métodos para laminar materiales de resina reforzados con fibra en moldes huecos facetados. 5

ANTECEDENTES DE LA INVENCIÓN

Los materiales compuestos, incluyendo, por ejemplo, materiales de resina reforzados con fibra, ofrecen varias ventajas sobre los materiales metálicos convencionales incluyendo altas relaciones de resistencia a peso y buena resistencia a la corrosión. Los materiales compuestos convencionales incluyen típicamente fibras de vidrio, carbono o poliaramida en configuraciones tejidas o no tejidas. En la etapa de materia prima, las fibras pueden ser preimpregnadas 10 con resina o dejarse secas. Si se dejan secas, se puede infundir resina a las fibras después de la colocación en una superficie de molde. Se puede aplicar calor o presión a las fibras impregnadas de resina en la superficie de molde para curar la resina y endurecer el laminado en la forma del molde. El calor o la presión se pueden aplicar con un horno, un autoclave, una herramienta de formación contorneada o plana calentada, o una combinación de métodos incluyendo el uso de una bolsa de vacío. 15

Se pueden formar piezas compuestas de la forma anterior en herramientas tanto macho como hembra. Con herramientas macho, se aplican los pliegues compuestos a una superficie exterior de molde que forma una línea de molde interior de la pieza. Añadir pliegues a la bandeja en una herramienta macho incrementa el grosor de la pieza y cambia la línea de molde exterior, pero la línea de molde interior permanece sin cambiar. A la inversa, con herramientas hembra, los pliegues compuestos se aplican a una superficie interior de molde que forma una línea de molde exterior de 20 la parte. Añadir pliegues a la bandeja en una herramienta hembra incrementa el grosor de la pieza y cambia la línea de molde interior, pero la línea de molde exterior permanece sin cambiar.

Las herramientas hembra son deseables cuando la superficie de acoplamiento está situada en el exterior de una pieza porque las herramientas hembra permiten controlar herméticamente la línea de molde exterior (es decir, la superficie exterior). El utillaje hembra (también conocido como “utillaje de línea de molde exterior”) también es deseable 25 al hacer múltiples piezas que tengan las mismas dimensiones externas, pero diferentes grosores. Los fuselajes de avión, por ejemplo, tienen a menudo múltiples bastidores con las mismas dimensiones externas, pero diferentes grosores. En esta situación, todos los bastidores se pueden hacer con una sola herramienta hembra porque la herramienta permite variar el grosor sin cambiar las dimensiones externas. Si el futuro crecimiento del avión exige el engrosamiento adicional de los bastidores, esto se puede lograr sin cambiar de utillaje. A la inversa, si se usase utillaje macho, entonces se 30 requeriría una herramienta separada para cada grosor de bastidor diferente.

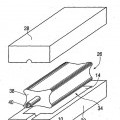

Un molde hueco o tubular es un caso especial de utillaje hembra incluyendo al menos una sección transversal cerrada. Algunos moldes huecos o tubulares pueden estar facetados, es decir, pueden incluir una combinación de segmentos de pared relativamente planos y radios internos conjuntos, o regiones de esquina, que definen una sección transversal cerrada o una cavidad. En este caso se puede colocar un mandril inflable, o vejiga, dentro del molde hueco o 35 tubular y se puede inflar para comprimir el material compuesto contra la superficie interior del molde. Sin embargo, al fabricar piezas compuestas con utillaje hueco o tubular, los pliegues compuestos a veces “puentean” o se arrugan a través de regiones de esquina de la superficie de molde, dando lugar a pobre consolidación o riqueza de resina del material compuesto en las regiones de esquina, con peores propiedades del material, incluyendo, por ejemplo, excesivo grosor de material y porosidad. 40

EP0447349 describe un método y aparato para moldear artículos compuestos huecos que tienen una pluralidad de hojas internas. Un aparato de montaje de mandril según el preámbulo de la reivindicación 1 incluye elementos de pared lateral deslizantes, una membrana de presión inflable rodeando la longitud de los elementos de pared lateral deslizantes, unos medios de accionamiento montados en el interior de los elementos de pared lateral para su desplazamiento lateral conjuntamente con la membrana inflable. Un mandril adyacente coloca exactamente las hojas 45 internas del material compuesto mecánicamente, mientras que las membranas inflables sirven para compactar los laminados de lámina.

JP60139443 describe un material de troquel de metal que tiene un ángulo igual a la sección de esquina de un troquel exterior, estando interpuesto el material de troquel de metal entre un troquel interior y un material de moldeo. El troquel interior es expansible por una presión interna. 50

EP0171325 describe la fabricación, por devanado de un material filamentoso, de una envuelta hueca de forma alargada, cuyo perfil se desarrolla a lo largo de su dirección longitudinal. Se describe un aparato que incluye un mandril deformable sobre el que se enrolla el material filamentoso, un molde en el que se encierra el mandril que soporta el devanado, y un dispositivo para aplanar la envuelta así producida contra las paredes de una cavidad de molde interior. La pared de cavidad tiene la forma de la superficie externa de la envuelta requerida. El mandril deformable incluye un 55 núcleo rígido en una pared flexible que es móvil con respecto al núcleo para presionar el devanado contra la pared de la cavidad de molde.

Se han usado mandriles sólidos hechos de un material con un coeficiente de expansión térmica más alto que el del molde o el material compuesto, por ejemplo, aluminio o Teflon, con moldes huecos o tubulares para evitar la formación de puentes de esquinas y el rizado. Sin embargo, el uso de estos mandriles está generalmente limitado a moldes para piezas compuestas que tienen superficies interiores rectas lisas, porque las curvas, flexiones o ángulos en las superficies interiores del molde pueden evitar la extracción del mandril sólido después del curado del material 5 compuesto.

Para resolver este problema, también se han hecho mandriles de materiales con un coeficiente de expansión térmica relativamente alto que se puede lavar o sacar del molde después de curar el material compuesto. Tales materiales incluyen sales eutécticas y yesos solubles. Sin embargo, estos mandriles requieren considerable inversión en herramientas de vaciado, hornos de secado, racks de almacenamiento, y análogos. Además, estos materiales tienen 10 baja resistencia a la tracción, que tiende a hacer frágiles los mandriles y requiere un manejo esmerado. Además, algunos de estos materiales generan residuos peligrosos para el medioambiente.

Consiguientemente, es deseable proporcionar un método y aparato que puede comprimir más uniformemente un material compuesto contra las superficies de pared relativamente planas y a las regiones de esquina internas de un molde hueco o tubular, que se puede sacar de moldes para piezas compuestas que tienen superficies internas curvadas 15 o inclinadas, que se pueden reutilizar, y que en algunos casos se puede fabricar de forma relativamente fácil y barata sin generar residuos sustanciales peligrosos para el medioambiente.

RESUMEN DE LA INVENCIÓN

Según la presente invención se facilita una herramienta de compactación expansible para consolidar un elemento compuesto que tiene al menos una sección transversal cerrada y un método asociado, ambos como se 20 reivindica en las reivindicaciones anexas.

En un aspecto se facilita el aparato que en algunas realizaciones puede comprimir un material compuesto contra las superficies de pared relativamente planas y a las regiones de esquina internas de un molde hueco o tubular de manera más uniforme que algunos dispositivos existentes, se puede sacar de moldes para piezas compuestas que tienen superficies internas curvadas o inclinadas, puede ser reutilizado, y se puede fabricar de forma relativamente fácil 25 y barata sin generar residuos sustanciales peligrosos para el medioambiente.

Según un aspecto de la presente invención, una herramienta de compactación expansible para consolidar un elemento compuesto que tiene al menos una sección transversal cerrada incluye un segmento de esquina configurado... [Seguir leyendo]

Reivindicaciones:

1. Una herramienta de compactación expansible (26) para consolidar un elemento compuesto (12) que tiene al menos una sección transversal cerrada, incluyendo:

un segmento de esquina (60) configurado para comprimir un material compuesto a una región de esquina interna (18) de un molde cuando la herramienta se expanda; y 5

un segmento de pared (58) configurado para comprimir el material compuesto contra una pared interior (16) del molde cuando la herramienta se expanda, caracterizándose dicha herramienta de compactación porque, cuando la herramienta no está expandida, el segmento de esquina (60) es convexo y el segmento de pared (58) es cóncavo de modo que, cuando la herramienta se expanda, el segmento de pared transmita una fuerza hacia el segmento de esquina que tiende a empujar el segmento de esquina a la región 10 de esquina interna del molde antes de que el segmento de pared comprima el material compuesto (12) contra la pared interior del molde.

2. La herramienta de compactación (26) de la reivindicación 1, donde el elemento compuesto incluye además una forma hueca facetada generalmente tubular.

3. La herramienta de compactación (26) de la reivindicación 1, donde la herramienta (26) está configurada de 15 tal manera que una forma en sección transversal exterior no expandida (48) de la herramienta tenga un ajuste holgado con una forma en sección transversal interior no curada (50) del elemento compuesto, y una forma en sección transversal exterior expandida de la herramienta se conforme a una forma en sección transversal interior curada (56) del elemento compuesto.

4. La herramienta de compactación (26) de la reivindicación 1, donde la herramienta está configurada de tal 20 manera que cuando la herramienta se expanda, el segmento de esquina (60) contacte el material compuesto antes de que el segmento de pared (58) contacte el material compuesto.

5. La herramienta de compactación de la reivindicación 1, donde la herramienta está configurada de tal manera que cuando la herramienta se expanda, el segmento de esquina (60) comprima primero el material compuesto a la región de esquina interna (18) del molde y el segmento de pared (58) comprima entonces el material compuesto contra 25 la pared interior (16) del molde haciendo que el material compuesto se consolide de forma sustancialmente uniforme alrededor de la sección transversal cerrada.

6. La herramienta de compactación (26) de la reivindicación 1, donde la herramienta se forma a partir de un material elástico;

donde el material elástico define una cámara cerrada que está sustancialmente sellada de modo que un fluido a 30 una presión de fluido mayor que una presión ambiente pueda ser introducido en la cámara para inflar la herramienta (26); e

incluyendo además una entrada de fluido (40) en comunicación de fluido con la cámara para facilitar la introducción del fluido presurizado a la cámara.

7. La herramienta de compactación (26) de la reivindicación 1, donde el material compuesto (12) incluye una 35 pluralidad de capas laminadas y la herramienta (26) está configurada para comprimir las capas juntamente para consolidar el material compuesto durante un proceso de curado.

8. La herramienta de compactación (26) de la reivindicación 1, donde el material compuesto incluye una matriz de resina y un refuerzo de fibra.

9. La herramienta de compactación (26) de la reivindicación 1, donde la herramienta está configurada para 40 comprimir el material compuesto mientras está en un estado no curado y fijar el material compuesto durante un proceso de curado.

10. La herramienta de compactación (26) de la reivindicación 1, donde el elemento compuesto incluye además un travesaño de fuselaje de aviones que tiene una sección transversal trapezoidal (32).

11. Un método de consolidar un elemento compuesto que tiene al menos una sección transversal cerrada, 45 incluyendo:

expandir la herramienta de compactación de la reivindicación 1;

comprimir primero un material compuesto a la región de esquina interna (18) de un molde; y

comprimir después el material compuesto contra la pared interior (16) del molde de tal manera que el material compuesto se consolide de forma sustancialmente uniforme alrededor de la sección transversal 50 cerrada.

12. El método de la reivindicación 11, donde la herramienta de compactación (26) está configurada de tal manera que una forma en sección transversal exterior no expandida (48) de la herramienta tenga un ajuste holgado con una forma en sección transversal interior no curada (50) del elemento compuesto, y una forma en sección transversal exterior expandida de la herramienta se conforme a una forma en sección transversal interior curada (56) del elemento compuesto. 5

13. El método de la reivindicación 11, incluyendo además introducir un fluido a una presión de fluido mayor que una presión ambiente en la herramienta de compactación (26) para inflar la herramienta de compactación, donde la herramienta se forma a partir de un material elástico que define una cámara cerrada que está sustancialmente sellada.

14. El método de la reivindicación 11, incluyendo además fijar el material compuesto durante un proceso de curado, donde los pasos de comprimir incluyen además comprimir el material compuesto mientras está en un estado no 10 curado.

Patentes similares o relacionadas:

Dispositivo para la conformación de una pieza de trabajo, del 16 de Noviembre de 2018, de Airbus Defence and Space GmbH: Dispositivo para la conformación de una pieza de trabajo con al menos un primer y un segundo componente , entre los que la pieza de trabajo es prensable […]

Proceso de infusión a presión constate, del 25 de Abril de 2018, de CYTEC TECHNOLOGY CORP.: Un método de fabricación de un compuesto, que comprende: introducir una preforma y un depósito relleno de resina dentro de una misma bolsa […]

Proceso para la producción de preformas y plásticos reforzados con fibra con el molde, del 15 de Febrero de 2017, de TORAY INDUSTRIES, INC.: Un proceso para producir una preforma caracterizado porque la preforma para moldeo por transferencia de resina asistido por vacío se produce usando una herramienta […]

Método de fabricación de largueros conformados de material compuesto, del 7 de Diciembre de 2016, de THE BOEING COMPANY: Un método para rigidizar un panel de material compuesto con un larguero , comprendiendo el método: determinar la ubicación y separación […]

Sistema y método para la producción de un componente de material compuesto o de metal enlazado, del 10 de Septiembre de 2014, de QUICKSTEP TECHNOLOGIES PTY, LTD (100.0%): Un sistema para producir componentes de material compuesto o de metal enlazado, que incluye: primera y segunda cámaras de presión , teniendo […]

Método y aparato para el contorneado de artículos compuestos preimpregnados, del 13 de Agosto de 2014, de THE BOEING COMPANY: Una herramienta de conformación para conjuntos laminados compuestos preimpregnados planos, que comprende:

un mandril segmentado en una pluralidad de […]

Método y aparato para el contorneado de artículos compuestos preimpregnados, del 13 de Agosto de 2014, de THE BOEING COMPANY: Una herramienta de conformación para conjuntos laminados compuestos preimpregnados planos, que comprende:

un mandril segmentado en una pluralidad de […]

Sistema de reticulación para la producción de componentes compuestos, del 4 de Julio de 2012, de QUICKSTEP TECHNOLOGIES PTY, LTD (100.0%): Un sistema de producción de componentes compuestos que incluye al menos una cámara de presión quetiene una pared de cámara, siendo al menos […]

Sistema de reticulación para la producción de componentes compuestos, del 4 de Julio de 2012, de QUICKSTEP TECHNOLOGIES PTY, LTD (100.0%): Un sistema de producción de componentes compuestos que incluye al menos una cámara de presión quetiene una pared de cámara, siendo al menos […]

MOLDE PARA LA REPRODUCCION DE SUPERFICIES ORNAMENTADAS, del 3 de Agosto de 2010, de ZAMORA MARTINEZ,PILAR

ZAMORA MARTINEZ,ANA MARIA

ZAMORA MARTINEZ,INES: 1. Molde para la reproducción de superficies ornamentadas, del tipo destinado a ser actuado mediante una prensa, caracterizado por el hecho […]

MOLDE PARA LA REPRODUCCION DE SUPERFICIES ORNAMENTADAS, del 3 de Agosto de 2010, de ZAMORA MARTINEZ,PILAR

ZAMORA MARTINEZ,ANA MARIA

ZAMORA MARTINEZ,INES: 1. Molde para la reproducción de superficies ornamentadas, del tipo destinado a ser actuado mediante una prensa, caracterizado por el hecho […]