PROCEDIMIENTO PARA FABRICAR UN ÁRBOL DE LEVAS.

Procedimiento para fabricar un árbol de levas, según el cual se fabrican levas (30,

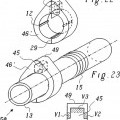

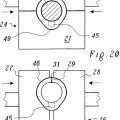

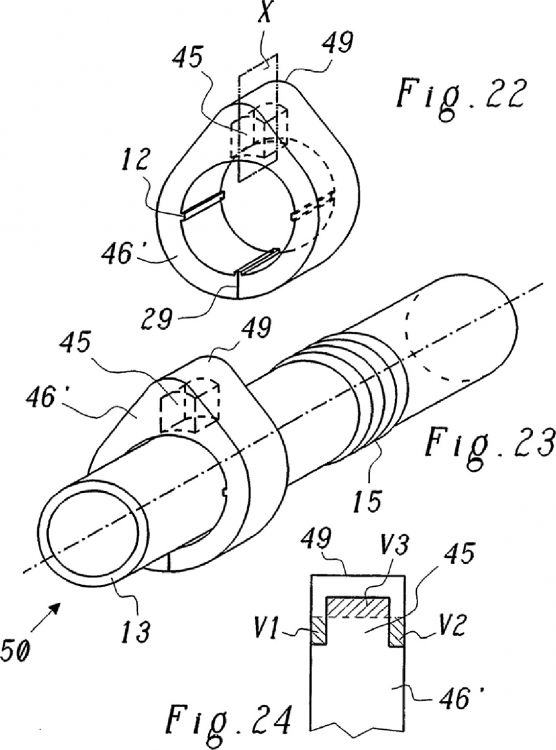

30'; 36, 36'; 46, 46') a partir de una o varias tiras perfiladas (17, 17'; 34, 34') mediante doblado y mediante la soldadura subsiguiente de los extremos libres, se colocan por deslizamiento en un árbol (13) y, en una posición predefinida y en una orientación predefinida, se unen con el árbol (13) en unión geométrica y/o forzada, caracterizado porque la tira perfilada (17, 17') se conforma formando las levas (46, 46'), con lo cual se produce una protuberancia (49), y a continuación, mediante un paso de conformación adicional, mediante el troquelado de una indentación (45) en la zona de la protuberancia (49) de la leva (46, 46') se transporta material hacia fuera en dirección axial y se deposita allí de tal forma que la leva (46, 46') acabada envuelve el árbol (13) con un ángulo de envolvimiento de 360º

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2005/000050.

Solicitante: MERZ, KARL.

Nacionalidad solicitante: Suiza.

Dirección: HOHENWEG 14 CH-5734 REINACH/AG SUIZA.

Inventor/es: MERZ, KARL.

Fecha de Publicación: .

Fecha Solicitud PCT: 1 de Febrero de 2005.

Clasificación Internacional de Patentes:

- B23P11/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › Ensamblado o desensamblado de piezas u objetos metálicos por procesos de trabajo del metal no previstos en otro lugar (ensamblado de chapas, tubos, barras o perfiles metálicos B21D 39/00; remachado B21J; soldeo o desoldeo con o sin fusión B23K; herramientas manuales para unir hilos o bandas metálicas B25B 25/00; ensamblado de piezas metálicas por adhesivos F16B 11/00).

- F01L1/047 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01L VÁLVULAS DE FUNCIONAMIENTO CÍCLICO PARA MÁQUINAS O MOTORES. › F01L 1/00 Sistemas de distribución mediante válvulas, p. ej. válvulas que se alzan (válvulas que se alzan y sus asientos en sí F01L 3/00; sistemas de distribución mediante correderas F01L 5/00; con accionamiento no mecánico F01L 9/00; dispositivos para válvulas en el pistón o en el vástago del pistón F01L 11/00; modificaciones del sistema de distribución para permitir la inversión del sentido de marcha, el frenado, el arranque, el cambio de la relación de compresión o cualquier otra operación determinada F01L 13/00). › Ejes de levas.

- F16D1/072 F […] › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16D ACOPLAMIENTOS PARA LA TRANSMISION DE MOVIMIENTOS DE ROTACION (transmisión para transmitir la rotación F16H, p. ej. transmisiones por fluidos F16H 39/00 - F16H 47/00 ); EMBRAGUES (embragues dinamo-eléctricos H02K 49/00; embragues que utilizan atracción electrostática H02N 13/00 ); FRENOS (sistemas de frenado electrodinámicos para vehículos, en general B60L 7/00; frenos dinamoeléctricos H02K 49/00). › F16D 1/00 Acoplamientos para establecer una unión rígida entre dos ejes coaxiales u otros elementos móviles de una máquina (montaje de las ruedas en los ejes de vehículos ferroviarios F16C 3/10). › deformación plástica (soldado plástico F16D 1/068).

- F16D1/08K2

- F16H53/02B

Clasificación PCT:

- B21D53/84 B […] › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 53/00 Fabricación de otros objetos especiales (fabricación de cadenas o de partes de cadenas B21L). › de otras partes de motores, p. ej. bielas de conexión.

- B23P11/00 B23P […] › Ensamblado o desensamblado de piezas u objetos metálicos por procesos de trabajo del metal no previstos en otro lugar (ensamblado de chapas, tubos, barras o perfiles metálicos B21D 39/00; remachado B21J; soldeo o desoldeo con o sin fusión B23K; herramientas manuales para unir hilos o bandas metálicas B25B 25/00; ensamblado de piezas metálicas por adhesivos F16B 11/00).

- F01L1/047 F01L 1/00 […] › Ejes de levas.

- F16D1/072 F16D 1/00 […] › deformación plástica (soldado plástico F16D 1/068).

- F16H53/02 F16 […] › F16H TRANSMISIONES. › F16H 53/00 Levas o ruletas seguidoras de levas, p. ej. rodillos para mecanismos de transmisión. › Levas simples para ciclos de funcionamiento de una sola revolución; Arbol de levas para tales de levas.

Clasificación antigua:

- B21D53/84 B21D 53/00 […] › de otras partes de motores, p. ej. bielas de conexión.

- B23P11/00 B23P […] › Ensamblado o desensamblado de piezas u objetos metálicos por procesos de trabajo del metal no previstos en otro lugar (ensamblado de chapas, tubos, barras o perfiles metálicos B21D 39/00; remachado B21J; soldeo o desoldeo con o sin fusión B23K; herramientas manuales para unir hilos o bandas metálicas B25B 25/00; ensamblado de piezas metálicas por adhesivos F16B 11/00).

- F01L1/047 F01L 1/00 […] › Ejes de levas.

- F16D1/072 F16D 1/00 […] › deformación plástica (soldado plástico F16D 1/068).

- F16H53/02 F16H 53/00 […] › Levas simples para ciclos de funcionamiento de una sola revolución; Arbol de levas para tales de levas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania.

PDF original: ES-2357651_T3.pdf

Fragmento de la descripción:

CAMPO TÉCNICO

La presente invención se refiere al campo de los árboles de levas construidos. Se refiere a un procedimiento para fabricar un árbol de levas según el preámbulo de la reivindicación 1.

Un procedimiento de este tipo se conoce por el documento GB2187405A.

ESTADO DE LA TÉCNICA

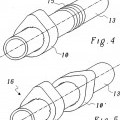

Los árboles de levas construidos, a diferencia de los árboles de levas forjados, se fabrican de tal forma que, en primer lugar, se fabrican las levas como componentes separados y, a continuación, se fijan a un árbol adecuado, en intervalos predefinidos y con una orientación predefinida. Tanto la fabricación de las levas como su fijación al árbol generalmente tubular pueden realizarse de distintas maneras.

Por el documento WO-A1-03/12262 se conoce el modo de producir levas mediante la fabricación de un perfil de tubo embutido que, después, se corta al ancho de leva. Las levas producidas de esta manera se colocan entonces por deslizamiento en dirección axial en un árbol tubular, generalmente hueco, y se fijan al árbol. Esto puede realizarse mediante diferentes procedimientos de unión, por ejemplo, por soldadura láser, por ensanchamiento del árbol hueco mediante conformación bajo alta presión interior o por la colocación por deslizamiento axial, en unión forzada y geométrica, en una zona del árbol, cuyo diámetro exterior es mayor que el diámetro interior de la leva. La unión forzada y geométrica puede realizarse mediante protuberancias o depresiones en la zona del círculo base de la leva (figura 6 del documento WO-A1-03/012262). Por la forma de la leva que difiere de la forma circular, en este modo de fabricación de levas, en la zona de la protuberancia de la leva resulta un espacio hueco entre el árbol y el lado interior de la leva, que puede mermar la estabilidad mecánica de la leva. Por ello, en el documento WO-A-03/012262 se propuso (figura 4) disponer para el soporte mecánico en dicho espacio hueco un tapón o cerrar el espacio hueco mediante una tapa soldada lateralmente. Además, el envolvimiento (el ángulo de envolvimiento) entre la leva y el árbol puede incrementarse variando de manera adecuada el grosor de pared en el tramo de tubo que se usa como leva (figura 3). Sin embargo, en esta solución, el modo de fabricación de la leva resulta complicado y poco flexible: Dado que el material de partida existe ya en forma bruta, el tratamiento del lado interior del tubo para producir protuberancias o similares o una modificación local por conformación del grosor de la pared del tubo para variar el ángulo de envolvimiento, conlleva considerables problemas. Además, por razones económicas, se han de procesar tubos de varios metros de longitud para poder elaborar múltiples levas a la vez, por lo que la fabricación resulta menos flexible. Finalmente, en el material tubular de partida, resulta mucho más complicado fabricar y usar un material compuesto de varias capas (por ejemplo, con una buena aptitud para el temple y la soldadura) para optimizar las propiedades mecánicas del árbol de levas.

Por el documento WO-A1-03/008842 se conoce un procedimiento para la fabricación de un árbol de levas en el que las levas se componen de al menos una pieza de chapa en forma de escudilla con un fondo. En el fondo está prevista una abertura de recepción para un árbol tubular. La leva se fija al árbol mediante un casquillo que está colocado por deslizamiento en el árbol y que pasa por la abertura de recepción de la leva actuando como elemento de unión entre el árbol y la leva. El casquillo está unido en unión geométrica, en unión forzada y/o en unión de materiales, tanto con la leva como con el árbol. La fabricación de la leva es sencilla y flexible. La fijación de la leva al árbol, sin embargo, resulta relativamente aparatosa y complicada debido al casquillo intercalado.

Por el documento DE-C1-10150093 se conoce un procedimiento para la fabricación de árboles de levas en el que los anillos de leva, en primer lugar, se fabrican adecuadamente en un procedimiento separado y, después, se unen en unión forzada y geométrica con un árbol hueco mediante un procedimiento de conformación bajo alta presión interior. Las levas están construidas en dos capas y se componen de dos anillos de distintos materiales, unidos entre ellos en unión forzada y en unión geométrica. El anillo interior, compuesto de un material blando, deformable plásticamente, puede estar realizado de forma más gruesa en la zona de la protuberancia de la leva. En esta solución existen desventajas similares a las del documento WO-A1-03/012262 antes citado.

Por el documento US-A-4,774,852 se conoce un árbol de levas en el que una leva compuesta de un material macizo (por ejemplo, sinterizada), con una abertura de paso circular, se fija a un árbol hueco mediante un anillo intermedio hendido axialmente. Este tipo de fijación de leva no se ha impuesto en la práctica. Otros tipos de fijación de levas forjadas

o sinterizadas a árboles huecos logran una unión geométrica y forzada entre las levas y el árbol, de tal forma que en el árbol, mediante procedimientos de conformación (por ejemplo, aplicación por rodadura de una rosca de paso cero) se produce un diámetro exterior aumentado por tramos. La leva prefabricada, cuya abertura de paso presenta, al menos en parte, un menor diámetro, se coloca entonces por deslizamiento axial en el tramo del árbol con el diámetro exterior aumentado, durante lo cual se producen deformaciones en el árbol. Algunos ejemplos de procedimientos de fijación de este tipo se conocen por los documentos US-A-5,598,631, EP-B1-0291902, US-A-5,307,708 ó US-B2-6,502,538. Aquí, resulta desventajoso el complicado proceso para la fabricación de las distintas levas.

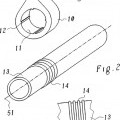

Finalmente, por el documento WO-A1-01/98020 del solicitante se conoce el modo de fabricar levas para un árbol de levas construido a partir de tiras perfiladas alargadas, rectas, mediante el doblado correspondiente de las tiras perfiladas y la soldadura de los extremos libres, y colocar por deslizamiento las levas fabricadas de esta forma en un árbol hueco y unirlas con éste por unión de materiales mediante soldadura láser o soldadura por resistencia. En este contexto, el solicitante también propuso (documento \NO-A1-02/100588) fabricar las levas mismas a partir de al menos dos materiales diferentes, optimizados para el uso previsto correspondiente (superficie de rodadura de balancín, unión soldada). La fabricación de las levas a partir de tiras perfiladas de una o varias capas, mediante su doblado correspondiente y la soldadura de los extremos libres constituye un procedimiento de fabricación sencillo, elegante, flexible y que ahorra material y costes, contribuyendo en considerable medida a la reducción de peso y el abaratamiento de los árboles de levas construidos. Además, con este procedimiento pueden realizarse de manera sencilla formas de levas y grupos de levas con superficies de rodadura diferentes que se suceden unas muy junto a otras. Sin embargo, la soldadura de las levas dobladas y soladas, con el árbol hueco, requiere un gasto técnico relativamente alto y exige elevados requisitos en cuanto al control de proceso.

EXPOSICIÓN DE LA INVENCIÓN

Por lo tanto, la invención tiene el objetivo de proporcionar un procedimiento para fabricar un árbol de levas que combine las ventajas de las levas fabricadas a partir de tiras perfiladas con una técnica de fijación simplificada.

El objetivo se consigue mediante el conjunto de las características de la reivindicación 1. La esencia de la invención consiste en fabricar un árbol de levas construido de tal forma que las levas individuales, que se han fabricado respectivamente a partir de una o varias tiras perfiladas, por conformación, especialmente por doblado, en forma anular, y por la soldadura de sus extremos libres, se unen con el árbol en unión geométrica y/o forzada, mediante su colocación por deslizamiento axial en el árbol. Hay que tener en cuenta que, debido al modo de fabricación a partir de una tira perfilada, las levas generalmente tienen sobre el árbol un ángulo de envolvimiento claramente inferior a 360º. Por lo tanto, no sólo existe generalmente menos superficie circunferencial para la unión geométrica y/o forzada con el árbol, sino que además, en la zona de la protuberancia de la leva existe un espacio hueco entre la pared interior de la leva y el árbol, de modo que, en esta zona, la leva es menos estable mecánicamente. Por lo tanto, según el tipo y la magnitud de las fuerzas que atacan en la leva, han de preverse medidas adicionales para evitar la deformación... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para fabricar un árbol de levas, según el cual se fabrican levas (30, 30'; 36, 36'; 46, 46') a partir de una o varias tiras perfiladas (17, 17'; 34, 34') mediante doblado y mediante la soldadura subsiguiente de los extremos libres, se colocan por deslizamiento en un árbol (13) y, en una posición predefinida y en una orientación predefinida, se unen con el árbol (13) en unión geométrica y/o forzada, caracterizado porque la tira perfilada (17, 17') se conforma formando las levas (46, 46'), con lo cual se produce una protuberancia (49), y a continuación, mediante un paso de conformación adicional, mediante el troquelado de una indentación (45) en la zona de la protuberancia (49) de la leva (46, 46') se transporta material hacia fuera en dirección axial y se deposita allí de tal forma que la leva (46, 46') acabada envuelve el árbol (13) con un ángulo de envolvimiento de 360º.

2. Procedimiento según la reivindicación 1, caracterizado porque el árbol (13) está configurado de forma tubular.

3. Procedimiento según una de las reivindicaciones 1 ó 2, caracterizado porque en los tramos en los que están colocadas las levas (30, 30'; 36, 36'; 46, 46'), el árbol (13) presenta un diámetro exterior aumentado.

4. Procedimiento según la reivindicación 3, caracterizado porque en los tramos con el diámetro exterior aumentado están incorporados cordones (14, 15) circunferenciales en el árbol (13).

5. Procedimiento según una de las reivindicaciones 3 ó 4, caracterizado porque las levas (30', 46') presentan en el lado interior del anillo medios (12, 32) para realizar una unión geométrica con el árbol (13).

6. Procedimiento según la reivindicación 5, caracterizado porque los medios para realizar una unión geométrica comprenden salientes (12) o nervios (32), que sobresalen radialmente hacia dentro.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque los extremos libres de las levas (30, 30'; 36, 36'; 46, 46') están soldados mediante soldadura por resistencia.

8. Procedimiento según la reivindicación 7, caracterizado porque las levas presentan, en la zona de la soldadura (29), en el lado interior del anillo, una escotadura (41) que recibe el cordón (31) formado durante la soldadura.

9. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado porque las levas (36, 36') se fabrican a partir de una tira perfilada (34, 34') con un grosor que varía a lo largo de la longitud de la tira, de tal forma que las levas (36, 36') envuelven el árbol (13) con un ángulo de envolvimiento (AE) que es mayor que el ángulo de envolvimiento predeterminado por la forma de la leva en caso de un grosor constante de la tira perfilada, y que especialmente asciende a 360º.

10. Procedimiento según la reivindicación 9, caracterizado porque la tira perfilada (34') presenta dos hombros (37, 38) dispuestos simétricamente con respecto a un plano central.

11. Procedimiento según la reivindicación 9, caracterizado porque la tira perfilada (34) presenta en su centro un engrosamiento (35).

12. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado porque las levas (46, 46') se fabrican a partir de una tira perfilada (17, 17') de grosor constante, y porque mediante un proceso de conformación en un lado interior del anillo de la leva se aumenta el ángulo de envolvimiento (AE), especialmente a 360º.

13. Procedimiento según la reivindicación 12, caracterizado porque las levas (30, 30'; 36, 36', 46, 46') se fabrican a partir de una tira perfilada (17') que presenta dos capas (17a, 17b) superpuestas de diferentes materiales.

14. Procedimiento según una de las reivindicaciones 1 a 13, caracterizado porque, en primer lugar, se aumenta el diámetro exterior del árbol (13) en un tramo destinado al asiento de una leva, y porque, a continuación, la leva correspondiente se coloca por deslizamiento en dicho tramo del árbol (13).

15. Procedimiento según la reivindicación 14, caracterizado porque para aumentar el diámetro exterior, mediante un proceso de rodadura se producen cordones (14, 15) circunferenciales en el árbol (13).

16. Procedimiento según una de las reivindicaciones 1 a 15, caracterizado porque para la fabricación de las levas (36, 36') se usa una tira perfilada (34, 34') que presenta un grosor variable, de tal forma que las levas (36, 36') envuelven el árbol (13) con un ángulo de envolvimiento (AE) que es superior al ángulo de envolvimiento predeterminado por la forma de la leva en caso de un grosor constante de la tira perfilada, y que especialmente asciende a 360º.

17. Procedimiento según una de las reivindicaciones 1 a 16, caracterizado por un proceso de conformación en el lado interior del anillo de las levas (30', 46') se producen medios (12, 32) para producir una unión geométrica con el árbol (13), que comprenden especialmente salientes (12) o nervios (32) que sobresalen radialmente hacia dentro.

18. Procedimiento según una de las reivindicaciones 1 a 17, caracterizado porque las tiras perfiladas (17, 17'; 34, 34') se producen por conformación, especialmente por laminación, a partir de un alambre redondo.

Patentes similares o relacionadas:

Motor de combustión interna, del 10 de Julio de 2019, de AUDI AG: Motor de combustión interna con al menos un árbol de levas , así como un soporte del cojinete para el apoyo con posibilidad de giro del árbol de levas […]

Motor para vehículos con sillín y vehículo con sillín, del 13 de Marzo de 2019, de YAMAHA HATSUDOKI KABUSHIKI KAISHA: Un motor para un vehículo para montar a horcajadas , que comprende:

un cilindro ;

una culata acoplada al cilindro ;

una cámara […]

Motor para vehículos con sillín y vehículo con sillín, del 13 de Marzo de 2019, de YAMAHA HATSUDOKI KABUSHIKI KAISHA: Un motor para un vehículo para montar a horcajadas , que comprende:

un cilindro ;

una culata acoplada al cilindro ;

una cámara […]

Aparato antidesbaste y procedimientos para reducir el desbaste de un árbol rotativo, del 2 de Agosto de 2017, de Towne, Raymond A: Un aparato que mejora la rotación de un árbol rotativo, alrededor de un eje, teniendo el árbol rotativo un par de desbaste cíclico […]

Procedimiento y dispositivo para el montaje de un compuesto, especialmente de un árbol de levas y una carcasa, del 12 de Octubre de 2016, de VOLKSWAGEN AKTIENGESELLSCHAFT: Dispositivo para el montaje de un compuesto, que está constituido por al menos un árbol que soporta elementos funcionales. Especialmente formado por el árbol […]

Conjunto de árbol de accionamiento, del 13 de Abril de 2016, de Delphi International Operations Luxembourg S.à r.l: Un conjunto de árbol de accionamiento para impartir una elevación a un elemento móvil, comprendiendo el conjunto una leva y un árbol ; comprendiendo la leva […]

Árbol de levas construido para máquinas de combustión interna controladas por válvulas, del 22 de Diciembre de 2015, de AUDI AG: Árbol de levas construido para máquinas de combustión interna controladas por válvulas, en el que un cuerpo de buje que presenta al menos […]

Árbol de levas construido para máquinas de combustión interna controladas por válvulas, del 22 de Diciembre de 2015, de AUDI AG: Árbol de levas construido para máquinas de combustión interna controladas por válvulas, en el que un cuerpo de buje que presenta al menos […]

Estructura de órgano motor para válvula variable de motor, del 25 de Febrero de 2015, de KWANG YANG MOTOR CO., LTD.: Una estructura de órgano motor para válvula variable de motor, en la que el motor comprende un cárter , un bloque de cilindros […]

Sistema de motor, del 5 de Noviembre de 2014, de YAMAHA HATSUDOKI KABUSHIKI KAISHA: Sistema de motor que comprende: un motor de un cilindro; y un controlador configurado para controlar el motor de un cilindro, en el que el motor de un cilindro […]