PROCEDIMIENTO PARA EL CORTE DE TABLAS DE MATERIAL, EN PARTICULAR CHAPAS METALICAS, ASI COMO INSTALACION DE CORTE PARA LA REALIZACION DE ESTE PROCEDIMIENTO.

Tipo: Resumen de patente/invención. Número de Solicitud: W05000751CH.

Solicitante: MERZ, KARL.

Nacionalidad solicitante: Suiza.

Dirección: HOHENWEG 14,CH-5734 REINACH/AG.

Inventor/es: MERZ, KARL.

Fecha de Publicación: .

Fecha Concesión Europea: 2 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B23K26/08E2

- B23K26/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › con un soporte fijo.

- B23K26/38 B23K 26/00 […] › mediante escariado o corte.

- B23K37/04A

Clasificación PCT:

- B23K26/08 B23K 26/00 […] › Dispositivos que tiene un movimiento relativo entre el haz de rayos y la pieza.

- B23K26/38 B23K 26/00 […] › mediante escariado o corte.

- B23K37/04 B23K […] › B23K 37/00 Dispositivos o procedimientos auxiliares no especialmente adaptados a un procedimiento cubierto en uno solo de los grupos principales de esta subclase (pantallas de protección para los ojos de los operarios, llevadas por el operario o sujetadas manualmente A61F 9/00; aplicables a las máquinas de trabajar metales no destinados a la soldadura sin fusión, o a la soldadura o al corte por soplete B23Q; otras pantallas protectoras F16P 1/06). › para sujetar o colocar las piezas.

- B26D1/60 B […] › B26 HERRAMIENTAS MANUALES DE CORTE; CORTE; SEPARACION. › B26D CORTE; DETALLES COMUNES A LAS MAQUINAS DE PERFORACION, PUNZONADO, CORTE, O CORTE CON SACABOCADOS (disgregación por medio de cuchillos u otros elementos cortantes o desgarrantes que transforman el material en fragmentos B02C 18/00; corte mediante chorros de fluidos abrasivos B24C 5/02; herramientas manuales de corte B26B). › B26D 1/00 Corte de una pieza caracterizado por la naturaleza o por el movimiento del elemento cortante; Aparatos o máquinas a este efecto; Elementos cortantes a este efecto. › y montado sobre un carro móvil.

- B26F3/00 B26 […] › B26F PERFORACION; CORTE CON SACABOCADOS; RECORTE; PUNZONADO; SEPARACION POR MEDIOS DISTINTOS AL CORTE (trazado, perforación o fabricación de ojales A41H 25/00; fabricación de calzado A43D; cirugía A61B; recorte del metal B21D; perforado de metales B23B; corte del metal por calentamiento localizado, p. ej. corte con soplete, B23K; corte mediante chorros de fluidos abrasivos B24C 5/02; detalles comunes a las máquinas de separar B26D; perforado de la madera B27C; perforado de la piedra B28D; trabajo de materias plásticas o de sustancias en estado plástico B29; fabricación de cajas, cajas de cartón, envolturas o bolsas, de papel o material trabajado de forma análoga, p. ej. de hojas metálicas, B31B; del vidrio C03B; del cuero C14B; de materiales textiles D06H; de guías de luz G02B 6/25; de billetes G07B). › Separación por medios distintos al corte; Aparatos a este efecto (seccionamiento a la muela B24B 27/06).

Fragmento de la descripción:

Procedimiento para el corte de tablas de material, en particular chapas metálicas, así como instalación de corte para la realización de este procedimiento.

La presente invención se refiere al campo del mecanizado cortante de materiales. Se refiere a un procedimiento para el corte de tablas de material según el preámbulo de la reivindicación 1, así como a una instalación de corte para la realización del procedimiento según el preámbulo de la reivindicación 15. Un procedimiento de este tipo se conoce, por ejemplo, por el documento JP 101 113 787 A.

Estado de la técnica

En relación con productos fabricados en grandes series, en los que se procesan recortes de chapa, como p.ej. en automóviles, se usan instalaciones de corte que cortan en un servicio intermitente de distintas tablas de chapa o de una cinta de chapa desarrollada de un rollo los recortes de chapa deseados (discos en blanco) (véanse p.ej. los documentos EP-A1-0 527 114 y EP A1-1 402 986). Para el proceso de corte se usan cada vez más dispositivos de corte por láser estacionarios, en los que se desplaza un cabezal cortador por la chapa para generar el contorno de corte correspondiente. Tras el acabado de un recorte de chapa, según el tipo de la instalación, debe introducirse y posicionarse una nueva tabla de chapa en el dispositivo de corte por láser o debe desarrollarse un nuevo tramo de cinta del rollo e introducirse y posicionarse en el dispositivo de corte por láser. La chapa se sujeta durante el corte en una posición horizontal en una mesa de trabajo; el cabezal cortador se guía con el rayo láser orientado verticalmente hacia abajo por la chapa. Para acelerar el cambio de las tablas de chapa y, por lo tanto, para reducir los tiempos de parada de la máquina, pueden usarse mesas intercambiables (documento EP-A1-0 527 114). Aquí se usan alternativamente dos mesas, de las que una siempre se descarga y carga en el exterior del área de mecanizado cuando la otra mesa se encuentra justamente con una tabla de chapa en el área de mecanizado cortándose la tabla de chapa colocada encima.

No obstante, las instalaciones de corte de este tipo tienen algunos inconvenientes:

- - Puesto que las tablas de chapa deben apoyarse en la mesa de mecanizado casi a lo largo de toda la superficie de la mesa, el rayo láser que pasa por la tabla de chapa incide forzosamente en partes de la mesa dispuestas por debajo de la tabla de chapa en el área de corte, también cuando el apoyo se realiza mediante una especie de parrilla de enrejado. Esto conduce a daños de la mesa, que deben repararse tras un determinado tiempo de utilización de la instalación o que requieren un cambio de la mesa.

- - Si al cortarse la tabla de chapa, p.ej. durante el corte de agujeros o sim., se generan pequeños recortes de chapa separados, éstos pueden caer hacia abajo a la mesa o pueden ladearse y molestar el posterior desarrollo del mecanizado.

- - La posición horizontal de la cinta de chapa o de las tablas de chapa requiere una superficie base considerable de la instalación si se trata de anchuras de chapa grandes del orden de varios metros.

- - Incluso al usarse mesas intercambiables, sigue habiendo tiempos de parada del orden de varios segundos, que suman un tiempo de parada de máquina total considerable cuando se trata de una fabricación en gran escala.

Para eliminar algunos de los inconvenientes indicados, ya se ha propuesto un procedimiento y una instalación para el corte de material plano (documento EP-B1-0 454 620) en el que el material plano se corta en una posición aproximadamente vertical. Una configuración de este tipo presenta varias ventajas:

- - Puesto que el material plano está suspendido verticalmente o de forma sólo ligeramente inclinada, no es necesario ningún apoyo en el lado posterior para absorber fuerzas de deformación, de modo que puede renunciarse a una mesa con su sensibilidad al rayo láser cortante.

- - Las partes o desechos recortados pueden caer sin impedimento hacia abajo y pueden evacuarse continuamente mediante una cinta transportadora o sim. dispuesta abajo, sin que esto perjudique el mecanizado.

- - Puesto que las tablas pueden almacenarse y transportarse en la posición vertical, el almacenamiento y la alimentación son especialmente sencillos y ocupan poco espacio.

- - Después de recortar todas las piezas, la rejilla restante de la tabla puede evacuarse de forma sencilla del área de mecanizado y al mismo tiempo puede acarrearse una tabla nueva al área de mecanizado; no obstante, la rejilla restante también puede dejarse caer a una cinta transportadora para evacuarse de esta manera.

Si bien la solución propuesta en el documento EP-B1-0 454 620 presenta algunas ventajas en comparación con las soluciones que trabajan con posición horizontal y mesas, sigue habiendo problemas respecto al tiempo de parada de la máquina, es decir, el tiempo en el que no se realiza ningún corte. Cuando se ha acabado de cortar una tabla, en primer lugar debe retirarse de la posición de corte de forma suspendida, antes de poder acarrearse una nueva tabla aún sin cortar (también suspendida) a la posición de corte. También aquí transcurren segundos valiosos por el proceso de cambio, en los que no pueden realizarse cortes.

Por el documento JP 10/1113787 A se conoce una instalación para el corte de tablas de material dispuestas en posición vertical. Mediante un dispositivo de corte, las tablas de material se cortan desde un lado, haciéndose pasar las tablas de material para el corte a dos posiciones de corte dispuestas una a distancia de la otra.

Los documentos EP 0 927 597 A1 y JP 04 091882 A dan a conocer instalaciones de corte con dos mesas de trabajo dispuestas respectivamente en posición horizontal y una paralela a la otra para el apoyo de dos tablas metálicas previstas para el corte. El dispositivo de corte se desplaza para el mecanizado de tablas de material mediante un movimiento giratorio o de desplazamiento entre dos posiciones en cada una de las mesas de trabajo.

Descripción de la invención

Por lo tanto, la invención tiene el objetivo de indicar un procedimiento y un dispositivo para el corte de tablas de material, en particular chapas metálicas, que eviten los inconvenientes de los procedimientos y las instalaciones conocidos y que se caractericen en particular por tiempos de parada de máquina drásticamente reducidos.

El objetivo se consigue mediante el conjunto de las características de la reivindicación 1 para la reivindicación del procedimiento y mediante el conjunto de las características de la reivindicación 15 para la reivindicación del dispositivo 15. La esencia de la invención es que, con una posición en gran medida vertical de las tablas de material para el corte de las tablas de material se usan dos o más posiciones de corte distintas que pueden ser alcanzadas por el mismo dispositivo de corte y que las tablas de material que se encuentran en las distintas posiciones de corte son cortadas una tras otra mediante el dispositivo de corte. Gracias a la disposición vertical, las distintas posiciones de corte pueden disponerse de forma comparativamente cerca una de otra ocupando poco espacio, de modo que el dispositivo de corte común sólo debe ajustarse un poco para pasar de una posición de corte a la otra. Las distintas posiciones de corte pueden ser alimentadas una independientemente de la otra con tablas de material, de modo que al finalizar un proceso de corte siempre está preparada una nueva tabla de material en otra posición de corte. De este modo sólo se producen como tiempos de parada los tiempos para el ajuste del dispositivo de corte, que con una concepción correspondiente del dispositivo de corte pueden mantenerse muy cortos (fracciones de segundos). Además de los tiempos cortos de parada de la máquina, también se presentan todas las ventajas que resultan por la posición vertical de las tablas de material y que ya se han indicado anteriormente.

Mientras se está cortando una primera tabla de material en una primera posición de corte, se hace pasar preferiblemente una segunda tabla de material a una segunda posición de corte y, tras el corte de la primera tabla de material, el dispositivo de corte se ajusta a la segunda posición de corte y se corta la segunda tabla de material.

En un procedimiento que trabaja de forma continua, el cambio entre las posiciones de corte se realiza,...

Reivindicaciones:

1. Procedimiento para el corte de tablas de material (13a, 13b), en particular chapas metálicas, colocándose en este procedimiento en primer lugar las tablas de material (13a, 13b) que han de ser cortadas en una posición de corte vertical (SP1, SP2) y cortándose las mismas a continuación mediante un dispositivo de corte (14, 15, 16) de un lado, haciéndose pasar las tablas de material (13a, 13b) para el corte a dos posiciones de corte (SP1, SP2) distintas, alcanzables por el dispositivo de corte (14, 15, 16) y cortándose una tras otra, caracterizado porque están dispuestas sólo dos posiciones de corte (SP1, SP2) de forma rotacionalmente simétrica alrededor de un eje vertical (12) y porque el dispositivo de corte (14, 15, 16) se cambia correspondientemente respecto al eje (12) para alcanzar la siguiente posición de corte (SP1, SP2) y porque estas dos posiciones de corte (SP1, SP2) pueden hacerse pasar una a otra mediante una rotación de 180º alrededor del eje (12) vertical.

2. Procedimiento según la reivindicación 1, caracterizado porque, mientras que una primera tabla de material (13a) se corta en una primera posición de corte (SP1, SP2), una segunda tabla de material (13b) se hace pasar a una segunda posición de corte (SP2, SP1) y porque tras el corte de la primera tabla de material (13a) el dispositivo de corte (14, 15, 16) se ajusta a la segunda posición de corte (SP2, SP1) y se corta la segunda tabla de material (13b).

3. Procedimiento según la reivindicación 2, caracterizado porque el cambio entre las posiciones de corte (SP1, SP2) se realiza periódicamente y porque antes de hacerse pasar una nueva tabla de material para el corte a una posición de corte (SP1, SP2), se retira una tabla de material cortada anteriormente en esta posición de corte (SP1, SP2) de esta posición de corte (SP1, SP2).

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque para el corte se usa un rayo láser (17) y porque para el cambio entre las posiciones de corte (SP1, SP2) se desvía correspondientemente el rayo láser (17).

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque las tablas de material (13, 13b) se transportan suspendidas a las posiciones de corte (SP1, SP2) y se retiran suspendidas de las posiciones de corte (SP1, SP2).

6. Procedimiento según la reivindicación 5, caracterizado porque el transporte de las tablas de material (13a, 13b) se realiza en vías rectas.

7. Procedimiento según las reivindicaciones 3 y 6, caracterizado porque el transporte de las tablas de material (13a, 13b) a las posiciones de corte (SP1, SP2) y de las posiciones de corte se realiza en vías paralelas mediante dos dispositivos de transporte (11a, 11b) separados.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque las tablas de material (13a, 13b) se sujetan durante el corte de forma estacionaria, respectivamente, y porque con el dispositivo de corte (14, 15, 16) se recorre un contorno de corte (18) predeterminado.

9. Procedimiento según la reivindicación 8, caracterizado porque para recorrer el contorno de corte (18), el dispositivo de corte (14, 15, 16) se desplaza en dos ejes paralelamente al plano de la tabla de material (13a, 13b).

10. Procedimiento según la reivindicación 8, caracterizado porque las tablas de material (13a, 13b) se dividen mediante el corte en un disco en blanco (19) y una rejilla (20) restante y porque las tablas de material (13a, 13b) se sujetan durante el corte en la zona del disco en blanco (19).

11. Procedimiento según la reivindicación 10, caracterizado porque durante el corte de las tablas de material (13a, 13b) el disco en blanco (19) se separa de la rejilla (20) con excepción de pocos filamentos de unión delgados y porque el disco en blanco (19) y la rejilla (20) no se separan definitivamente entre sí hasta que la tabla de material cortada se haya transportado más allá de su posición de corte (SP1, SP2).

12. Procedimiento según la reivindicación 11, caracterizado porque tras la separación definitiva de disco en blanco (19) y rejilla (20) los discos en blanco (19) se acumulan por separado y las rejillas (20) se trituran y evacuan.

13. Procedimiento según la reivindicación 5, caracterizado porque para el transporte de las tablas de material (13a, 13b) se usan dispositivos de transporte (11a, 11b) en los que pueden suspenderse las tablas de material (13a, b) y porque las tablas de material (13a, 13b) se retiran antes de quedar suspendidas en los dispositivos de transporte (11a, 11b) respectivamente individualmente de una pila de tablas de material.

14. Procedimiento según la reivindicación 13, caracterizado porque, para la individualización de las tablas de material (13a, 13b), la pila de tablas de material se hace bascular de una posición horizontal pasando a una posición oblicua.

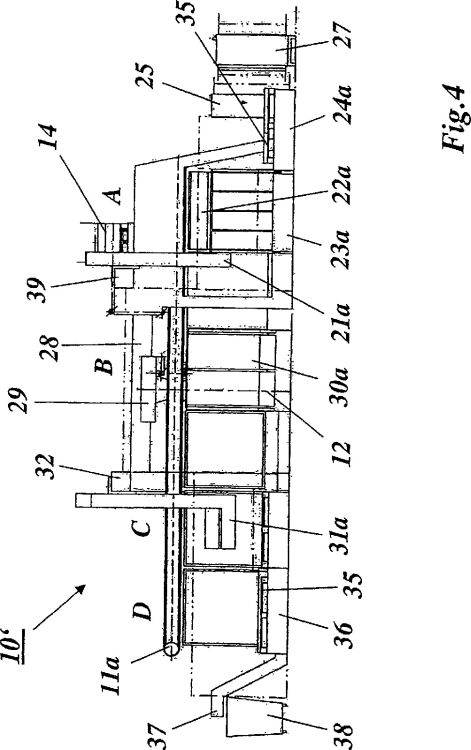

15. Instalación de corte (10, 10') para la realización del procedimiento según una de las reivindicaciones anteriores, que comprende primeros medios (30a, 30b) para la sujeción de la tablas de material (13a, 13b) que han de ser cortadas en una posición de corte (SP1, SP2) vertical, segundos medios (11a, 11b) para el transporte de las tablas de material (13a, 13b) a la posición de corte (SP1, SP2) vertical y de la posición de corte (SP1, SP2) vertical, así como un dispositivo de corte (14, 15, 16) que trabaja en la dirección lateral para el corte de tablas de material que se encuentran en la posición de corte (SP1, SP2) vertical, estando previstas dos posiciones de corte (SP1, SP2) distintas a los que pueden desplazarse los medios de transporte (11a, 11b), siendo ajustable el dispositivo de corte (14, 15, 16), respectivamente; a las dos posiciones de corte (SP1, SP2) distintas y teniendo asignado cada posición de corte (SP1, SP2) un dispositivo de transporte (11a, 11b), extendiéndose estos dispositivos de transporte (11a, 11b) paralelamente uno a otro, caracterizada porque las posiciones de corte (SP1, SP2) están dispuestas en una cabina de corte (B) de forma opuesta una a otra alrededor del dispositivo de corte (14, 15, 16) y pudiendo hacerse pasar una a otra mediante una rotación de 180º alrededor de un eje vertical (12) y porque los dispositivos de transporte (11a, 11b) pasan por la cabina de corte (B).

16. Instalación de corte según la reivindicación 15, caracterizada porque los medios de transporte comprenden un número de dispositivos de transporte (11a, 11b) independientes que corresponde al número de posiciones de corte (SP1, SP2), estando asignados los mismos a una posición de corte (SP1, SP2) determinada, respectivamente.

17. Instalación de corte según la reivindicación 16, caracterizada porque los dispositivos de transporte (11a, 11b) están realizados para el transporte suspendido de las tablas de material (13a, b).

18. Instalación de corte según la reivindicación 17, caracterizada porque los dispositivos de transporte (11a, 11b) comprenden respectivamente una cadena giratoria que se extiende en la dirección horizontal, en la que están previstos a distancias regulares dispositivos para suspender las tablas de material (13a, 13b).

19. Instalación de corte según la reivindicación 18, caracterizada porque los dos dispositivos de transporte (11a, 11b) transportan las tablas de material (13a, 13b) en la misma dirección.

20. Instalación de corte según la reivindicación 19, caracterizada porque una estación de carga (A) para la carga independiente de los dos dispositivos de transporte (11a, 11b) con tablas de material (13a, b) está prevista delante de la cabina de corte (B) visto en la dirección de transporte y una estación de descarga (C) para la descarga independiente de los discos en blanco (19) recortados de las tablas de material (13a, 13b) de los dos dispositivos de transporte (11a, 11b) está dispuesta detrás de la cabina de corte (B).

21. Instalación de corte según la reivindicación 20, caracterizada porque en la estación de carga (A), cada uno de los dos dispositivos de transporte (11a, 11b) tiene asignado respectivamente un dispositivo de carga (21a, 21b) que puede ser controlado individualmente, desplazable preferiblemente en la dirección transversal respecto a la dirección de transporte, que recoge individualmente tablas de material de una pila y las suspende en el dispositivo de transporte correspondiente.

22. Instalación de corte según la reivindicación 21, caracterizada porque en los dispositivos de carga (21a, 21b) están previstos respectivamente al menos dos dispositivos de transporte sobre paletas (23a, 24a, o 23b, 24b), mediante los cuales pueden alimentarse por distintas vías paletas (35) con pilas de tablas de material a los dispositivos de carga (21a, 21b).

23. Instalación de corte según la reivindicación 20, caracterizada porque en la estación de descarga (C), cada uno de los dos dispositivos de transporte (11a, 11b) tiene asignado respectivamente un dispositivo de descarga (31a, 31b) que puede ser controlado individualmente, desplazable preferiblemente en la dirección transversal respecto a la dirección de transporte, que retira del dispositivo de transporte correspondiente los discos en blanco (19) recortados y los apila formando una pila.

24. Instalación de corte según la reivindicación 23, caracterizada porque en los dispositivos de descarga (31a, 31b) están previstos respectivamente al menos dos dispositivos de transporte sobre paletas (33a, 34a o 33b, 34b) mediante los cuales pueden evacuarse mediante los dispositivos de descarga (31a, 31b) por distintas vías paletas (35) con pilas de discos en blanco (19).

25. Instalación de corte según una de las reivindicaciones 20 a 25, caracterizada porque una estación de evacuación (D) para la evacuación de las rejillas (20) que quedan tras el corte está dispuesta detrás de la estación de descarga (C) visto en la dirección de transporte.

26. Instalación de corte según la reivindicación 25, caracterizada porque la estación de evacuación (D) comprende un dispositivo de trituración (36) para triturar las rejillas (20).

27. Instalación de corte según una de las reivindicaciones 17 a 26, caracterizada porque en la cabina de corte (B) están previstos como medios (30a, 30b) para sujetar las tablas de material (13a, b) que han de ser cortadas para cada posición de corte (SP1, SP2) un dispositivo de sujeción y posicionamiento (30a, b), que sujeta la tabla de material que ha de ser cortada en la zona del disco en blanco (19) y la aprieta contra un tope.

28. Instalación de corte según una de las reivindicaciones 21 ó 22, caracterizada porque en la zona de los dispositivos de carga (21a, 21b) está dispuesto respectivamente un dispositivo de basculamiento (22a, b) para hacer bascular las paletas equipadas con las pilas de tablas de material.

29. Instalación de corte según una de las reivindicaciones 13 a 28, caracterizada porque el dispositivo de corte (14, 15, 16) está realizado como dispositivo de corte por láser.

30. Instalación de corte según la reivindicación 29, caracterizada porque el dispositivo de corte (14, 15, 16) comprende una fuente de láser (14), un dispositivo de desviación (15) y un cabezal cortador (16), estando dispuesto el cabezal cortador (16) entre las posiciones de corte (SP1, SP2) y paralelamente a las tablas de material (13a, 13b) que se encuentran en la posición de corte (SP1, SP2) y porque la luz de láser es desviada de la fuente de láser (14) que se encuentra por encima de los medios de transporte o los dispositivos de transporte (11a, 11b) por el dispositivo de desviación (15) en el cabezal cortador (16).

31. Instalación de corte según la reivindicación 30, caracterizada porque, en el cabezal cortador (16), el rayo láser puede ser desviado a las distintas posiciones de corte (SP1, SP2).

32. Instalación de corte según la reivindicación 30, caracterizada porque el cabezal cortador (16) puede girarse con el rayo láser (17) a las distintas posiciones de corte (SP1, SP2).

Patentes similares o relacionadas:

Soldadura láser de componentes tubulares de acero TWIP, del 17 de Junio de 2020, de ELETTROSYSTEM S.R.L: Planta de soldadura láser para soldar con láser componentes tubulares de acero TWIP; la planta de soldadura láser comprende dos mandriles , que son coaxiales y […]

Asunción de una distancia inicial para el mecanizado por láser, del 27 de Mayo de 2020, de TRUMPF LASER- UND SYSTEMTECHNIK GMBH: Procedimiento para aproximarse a una posición inicial provista a una distancia de trabajo desde una superficie (5A) de una pieza de trabajo para mecanizado por láser […]

Estructura laminar para envase que se puede volver a sellar, del 29 de Abril de 2020, de SONOCO DEVELOPMENT, INC.: Una estructura laminar para formar un envase, donde la estructura laminar comprende: una primera capa de película que define una […]

Máquina de mecanización con láser, del 29 de Abril de 2020, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Máquina de mecanización con láser • con una zona de mecanización que presenta un cerramiento de protección , • con un dispositivo de mecanización […]

Método para llevar a cabo cortes por láser precisos en una hoja de cinta y aparato para llevar a cabo el método, del 25 de Diciembre de 2019, de DALLAN S.P.A.: Un método para llevar a cabo un corte por láser preciso en una hoja de cinta de longitud Lu y anchura Le posicionada en una estación de corte por láser […]

MÁQUINA PARA CORTE DE LÁMINAS POR PROYECCIÓN DE FLUIDOS, del 10 de Diciembre de 2019, de GOITI, S.COOP: Máquina para corte de láminas por proyección de fluidos que comprende un cabezal desplazable en tres dimensiones, dispuesto sobre una mesa de apoyo de láminas a […]

Boquilla para el corte por láser con un elemento móvil interno y manguito de baja permitividad relativa; procedimiento de corte con haz láser de una pieza metálica que usa tal boquilla, del 4 de Diciembre de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Boquilla de corte por láser que comprende: - un cuerpo de boquilla que comprende un primer alojamiento axial pasante axialmente por dicho cuerpo de […]

Dispositivo para el corte de pletinas de chapa de una banda de chapa, del 27 de Noviembre de 2019, de Schuler Pressen GmbH: Dispositivo para cortar pletinas de chapa a partir de una banda de chapa , que comprende un dispositivo de corte por láser desplazable […]