PROCEDIMIENTO PARA COLAR UNA MASA FUNDIDA DE METAL.

Procedimiento para colar piezas de colada (G) a partir de una masa de hierro fundido que forma grafito vermicular o esférico,

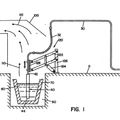

en el que la masa de hierro fundido se vierte en un molde de colada (1) que comprende al menos una pieza de molde de colada (2, 3, 5) que ha sido moldeada a partir de un material de moldeo mezcla de un material base arenoso y un aglutinante orgánico y que a continuación ha sido sometida a un gas que contiene azufre, especialmente gas SO2, para fraguar el aglutinante del material de moldeo, de tal forma que se ha obtenido una pieza de molde (2, 3, 5) estable de forma, caracterizado porque después del fraguado de la pieza de molde (2, 3, 5) y antes de la colada de la masa de hierro fundido, al menos una de las superficies que durante el vertido de la masa de hierro fundido en el molde de colada (1) entran en contacto con la masa de hierro fundido, se dota de un recubrimiento (7, 8, 9) que contiene un formador de sulfuros no volátil

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/058723.

Solicitante: FRITZ WINTER EISENGIESSEREI GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: ALBERT-SCHWEITZER-STRASSE 15 35260 STADTALLENDORF ALEMANIA.

Inventor/es: KNECHTEN,Jörg.

Fecha de Publicación: .

Fecha Solicitud PCT: 4 de Julio de 2008.

Clasificación Internacional de Patentes:

- B22C9/12A

- B22D27/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 27/00 Tratamiento del metal en el molde durante el estado líquido o plástico (B22D 7/12, B22D 11/10, B22D 18/00, B22D 43/00 tienen prioridad). › Medidas para la utilización de procedimientos químicos que modifican la composición superficial de las piezas moldeadas, p. ej. para mejorar la resistencia al ataque de los ácidos.

- B22D27/20 B22D 27/00 […] › Medidas no previstas anteriormente que afectan a la estructura del grano o a la textura; Empleo de composiciones específicas a este efecto.

Clasificación PCT:

- B22C3/00 B22 […] › B22C MOLDEO EN FUNDICION (moldeo de materiales refractarios en general B28B). › Empleo de composiciones específicas para revestir las superficies de moldes, machos o modelos.

- B22C9/12 B22C […] › B22C 9/00 Moldes o machos (únicamente adaptados a procedimientos particulares de colada B22D ); Procedimientos de moldeo (que implican el empleo de máquinas de moldeo particulares, veánse los grupos apropiados para estas máquinas). › Tratamiento de moldes o machos, p. ej. secado, endurecimiento.

- B22D27/18 B22D 27/00 […] › Medidas para la utilización de procedimientos químicos que modifican la composición superficial de las piezas moldeadas, p. ej. para mejorar la resistencia al ataque de los ácidos.

- B22D27/20 B22D 27/00 […] › Medidas no previstas anteriormente que afectan a la estructura del grano o a la textura; Empleo de composiciones específicas a este efecto.

- C22C33/10 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 33/00 Fabricación de aleaciones ferrosas (mediante tratamiento con calor C21D 5/00, C21D 6/00). › que incluyen procedimientos para la adición de magnesio.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2361381_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento para colar piezas de colada a partir de una masa de hierro fundido que forma grafito vermicular o esférico, en el que la masa de hierro fundido se vierte en un molde de colada que comprende al menos una pieza de molde de colada que ha sido moldeada a partir de un material de moldeo mezcla de un material base arenoso y un aglutinante orgánico y que a continuación ha sido sometida a un gas que contiene azufre, especialmente gas SO2, para fraguar el aglutinante del material de moldeo, de tal forma que se ha obtenido una pieza de molde estable de forma.

En la práctica, en las piezas de molde de colada del tipo mencionado anteriormente se trata típicamente de los llamados "machos de colada" con los que en la pieza de colada que se ha de colar se forman espacios huecos tales como canales, concavidades etc., o escotaduras con destalonamientos y otras formas complejas parecidas. Durante la extracción de la pieza de colada solidificada completamente del molde de colada correspondiente quedan destruidas las piezas de molde de colada correspondientes. Se deshacen en fragmentos sueltos que pueden evacuarse de la pieza de colada mecánicamente, por ejemplo por sacudida o con la ayuda de un líquido de enjuague.

Los machos de colada de este tipo se usan tanto en moldes de colada, cuyas partes exteriores están realizadas como moldes durables, como en los llamados "moldes de colada perdidos". En los moldes de colada perdidos, no sólo los machos de colada, sino también las piezas de molde exteriores que delimitan la pieza de colada por fuera están fabricados a partir de un material de moldeo y, por consiguiente, también quedan destruidos completamente durante la extracción de la pieza de colada correspondiente del molde.

Se conocen diversas posibilidades de fabricar piezas de molde perdidas (machos de colada y piezas de molde exteriores) para moldes de colada. Se distingue entre los llamados "procedimientos de caja fría" y los "procedimientos de caja caliente". Mientras que los procedimientos de caja caliente están basados en el uso de materiales de moldeo que contienen un aglutinante inorgánico, los "procedimientos de caja fría" tienen en común que el material de moldeo mezclado a partir de una arena de moldeo y un aglutinante orgánico se somete a un gas después de introducirse en la caja de molde que reproduce la pieza de molde que se ha de fabricar. El gas que durante ello atraviesa el material de moldeo reacciona químicamente con el aglutinante correspondiente causando su fraguado.

Una variante del procedimiento de caja caliente es el procedimiento de SO2. En este procedimiento, el material de moldeo empleado es una mezcla de una arena de moldeo y un aglutinante de resina que puede tratarse por ejemplo de un aglutinante de furano-fenol o de un aglutinante de resina epoxi. Durante el tratamiento con gas SO2 de un material de moldeo con esta composición, el aglutinante de resina correspondiente fragua por reaccionar con el ácido sulfúrico que se forma a partir de dióxido de azufre, oxígeno y agua.

En la práctica, el procedimiento de SO2 se emplea a gran escala, ya que los materiales de moldeo que pueden solidificarse con dióxido de azufre poseen en su estado no solidificado una buena fluidez y, por consiguiente, un poder de relleno del molde especialmente bueno. Por lo tanto, estos materiales de moldeo resultan adecuados especialmente para la fabricación de piezas exteriores moldeadas de forma filigrana y machos para moldes de colada. Además, los materiales de moldeo que pueden solidificarse con dióxido de azufre son muy duraderos sin necesidad de medidas especiales y, después de someterse al gas de dióxido de azufre, presentan una alta estabilidad de forma.

No obstante, las experiencias prácticas con la colada de hierro fundido en moldes de colada fabricados en procedimiento de SO2 demuestran que las piezas de colada obtenidas de esta forma presentan frecuentemente degeneraciones indeseables del grafito originado en la pieza de colada. Esta observación se refería especialmente a piezas coladas a partir de una masa de hierro fundido tratada con magnesio.

Como en detalle se describe, por ejemplo, en el documento EP1752552B1, el hierro fundido puede someterse a un tratamiento con magnesio inmediatamente antes de su entrada en el molde de colada o todavía en el mismo molde de colada. El magnesio suministrado durante este procedimiento forma, junto con otros componentes el hierro fundido o, junto con elementos suministrados también adicionalmente, unos compuestos que sirven de gérmenes para originar la correspondiente forma de grafito deseada. Así, mediante la adición adecuada de magnesio pueden obtenerse resultados de colada optimizados en la producción de grafito esférico ("GJS") en el que el grafito existe en forma esférica, o de grafito vermicular ("GJV") en el que el grafito existe en forma vermicular.

El hierro fundido con grafito esférico tiene unas resistencias típicas de 350 MPa a 1.000 MPa, mientras que la resistencia de hierro fundido con grafito vermicular se sitúa en el intervalo de 350 MPa a 500 MPa. La ventaja especial del grafito vermicular consiste en una combinación favorable de una alta resistencia y una buena termconductividad, así como un buen comportamiento de amortiguación. El hierro fundido con grafito existente en forma laminar ("GJL"), en cambio, presenta resistencias en el intervalo de 150 MPa a 350 MPa.

En piezas de colada fabricadas a partir de masas de hierro fundido que forman GJS ó GJV, tratadas con magnesio, en moldes de colada con partes exteriores fraguadas con SO2 o piezas coladas con machos de colada, se observó que en secciones localmente limitadas, próximas a la superficie, el grafito no existía en la forma esférica o vermicular esperada, sino en forma laminar. Esta diferencia de la configuración del grafito a la que se aspira en principio conduce a desviaciones localmente muy fuertes de las propiedades de la pieza de colada, lo que puede perjudicar en fuerte medida precisamente la calidad de componentes de pared fina.

Ante este trasfondo, la invención tenía el objetivo de encontrar posibilidades de reducir a un mínimo, en moldes de colada fabricados según el procedimiento de SO2, el peligro de la aparición de degeneraciones locales de grafito y estructurales en la pieza de colada durante la colada de masas de hierro fundido que forman grafito esférico o vermicular.

Según la invención, este objetivo se ha conseguido mediante el procedimiento indicado en la reivindicación 1.

Las variantes de la invención indicadas en las reivindicaciones mencionadas están basadas en la idea de dotar de un recubrimiento que contiene un formador de sulfuro no volátil al menos la superficie de una pieza de molde de colada mezcla de un material base arenoso y un aglutinante orgánico y fraguada mediante tratamiento con un gas que contiene sulfuro, especialmente con gas SO2, que al verter la masa de metal fundido en el molde de colada compuesto usando la pieza de molde entra en contacto con la masa de metal fundido.

La invención parte del conocimiento de que en las piezas de molde de colada empleadas en el estado de la técnica y fraguadas usando gas SO2, a consecuencia del calentamiento resultante del vertido de la masa fundida caliente se produce un escape de vapores o gases que contienen azufre de las piezas de molde de colada que avanzan en dirección al espacio hueco de moldeo, encerrado por el molde de colada. En éste, dan en el metal fundido introducido en el espacio hueco de moldeo y reaccionan con los componentes contenidos en éste.

Por ejemplo, en las masas de hierro fundido tratadas con magnesio, estas reacciones conducen a la formación de sulfuro de magnesio que se acumula cerca de la superficie. Entonces, el magnesio aglutinado de esta manera ya no puede desplegar dentro del hierro fundido su efecto de formación de gérmenes, con la consecuencia de que no se produce la forma de grafito deseada, sino una forma de grafito degenerada que condiciona propiedades mecánicas claramente peores.

En un molde de colada compuesto por piezas recubiertas según la invención, el peligro de la anulación del efecto de determinados componentes del correspondiente metal fundido colado se suprime mediante el recubrimiento aplicado sobre las superficies de la pieza de molde de colada correspondiente, que contiene un formador de sulfuros. En la pieza de molde de colada recubierta según la invención, el gas que contiene azufre, procedente... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para colar piezas de colada (G) a partir de una masa de hierro fundido que forma grafito vermicular o esférico, en el que la masa de hierro fundido se vierte en un molde de colada (1) que comprende al menos una pieza de molde de colada (2, 3, 5) que ha sido moldeada a partir de un material de moldeo mezcla de un material base arenoso y un aglutinante orgánico y que a continuación ha sido sometida a un gas que contiene azufre, especialmente gas SO2, para fraguar el aglutinante del material de moldeo, de tal forma que se ha obtenido una pieza de molde (2, 3, 5) estable de forma, caracterizado porque después del fraguado de la pieza de molde (2, 3, 5) y antes de la colada de la masa de hierro fundido, al menos una de las superficies que durante el vertido de la masa de hierro fundido en el molde de colada (1) entran en contacto con la masa de hierro fundido, se dota de un recubrimiento (7, 8, 9) que contiene un formador de sulfuros no volátil.

2. Procedimiento según la reivindicación 1, caracterizado porque el formador de sulfuros es un carbonato alcalino.

3. Procedimiento o molde de colada según la reivindicación 1, caracterizado porque el formador de sulfuros es un carbonato alcalinotérreo.

4. Procedimiento o molde de colada según la reivindicación 3, caracterizado porque el carbonato alcalinotérreo es carbonato de calcio.

5. Procedimiento según la reivindicación 1, caracterizado porque el formador de sulfuros es un hidrogenocarbonato alcalino.

6. Procedimiento según la reivindicación 1, caracterizado porque el formador de sulfuros es carbonato de amonio.

7. Procedimiento según la reivindicación 1, caracterizado porque el formador de sulfuros es hidrogenocarbonato de amonio.

8. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque la pieza de molde es un macho de colada (5).

9. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque la masa de hierro fundido se somete a un tratamiento de magnesio.

Patentes similares o relacionadas:

Aleación inoculante para piezas gruesas de fundición, del 18 de Diciembre de 2019, de FERROPEM: Aleación inoculante a base de ferrosilicio para el tratamiento de una fundición para la fabricación de piezas que presentan unas partes de espesores superiores a 6 mm, […]

Colada resistente al calor, del 18 de Enero de 2019, de MITSUBISHI STEEL MFG. CO., LTD.: Una colada resistente al calor, que comprende: una porción axial; y dendritas en una estructura de una región de la porción axial que […]

Dispositivo de martilleo continuo para la fabricación continua de piezas de fundición, del 23 de Octubre de 2018, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Dispositivo de martilleo continuo configurado para martillear una pieza de fundición que se ha solidificado y se ha moldeado en una matriz de fundición […]

Método preparación de una aleación maestra de Al-Zr-C, del 19 de Noviembre de 2014, de SHENZHEN SUN XING LIGHT ALLOYS MATERIALS CO., LTD: Un método para la producción de una aleación intermedia de aluminio-circonio-carbono, caracterizado porque la aleación intermedia de aluminio-circonio-carbono […]

Hierro fundido austenítico, proceso para elaborarlo, piezas moldeadas de fundición austenítica y piezas del sistema de descarga de gases, del 16 de Octubre de 2013, de KABUSHIKI KAISHA TOYOTA JIDOSHOKKI: Hierro de fundición austenítico cuya fase principal en el intervalo de temperatura ordinaria es de austenita,caracterizado porque:

comprende los elementos […]

Hierro fundido austenítico, proceso para elaborarlo, piezas moldeadas de fundición austenítica y piezas del sistema de descarga de gases, del 16 de Octubre de 2013, de KABUSHIKI KAISHA TOYOTA JIDOSHOKKI: Hierro de fundición austenítico cuya fase principal en el intervalo de temperatura ordinaria es de austenita,caracterizado porque:

comprende los elementos […]

Aleación basada en magnesio-aluminio con refinador de grano, del 26 de Septiembre de 2013, de Helmholtz-Zentrum Geesthacht Zentrum für Material- und Küstenforschung GmbH: Un refinador de grano para usar en una aleación de magnesio-aluminio, que tiene la fórmula química: Mg100-x-y-zAlxCyRz en la que R es un elemento […]

MOLDE Y PROCESO PARA LA PRODUCCION DE PIEZAS DE FUNDICION DE GRAFITO NODULAR O COMPACTO., del 16 de Enero de 1992, de FOSECO INTERNATIONAL LIMITED: UN MOLDE PARA LA PRODUCCION DE UNA PIEZA DE FUNDICION DE GRAFITO NODULAR O COMPACTO TIENE PARTES QUE CONSTAN DE UN SALIENTE, CANAL DE COLADA, […]

AGENTE DE INYECCION DE MAGNESIO Y PROCEDIMIENTO PARA EL TRATAMIENTO DE METAL FERROSO, del 1 de Enero de 2008, de ROSSBOURUGH MANUFACTURING CO., L.P.: a) Agente de tratamiento para la inyección en un material ferroso a través de una lanza cuyo extremo está al menos parcialmente sumergido por debajo de la […]

AGENTE DE INYECCION DE MAGNESIO Y PROCEDIMIENTO PARA EL TRATAMIENTO DE METAL FERROSO, del 1 de Enero de 2008, de ROSSBOURUGH MANUFACTURING CO., L.P.: a) Agente de tratamiento para la inyección en un material ferroso a través de una lanza cuyo extremo está al menos parcialmente sumergido por debajo de la […]