Hierro fundido austenítico, proceso para elaborarlo, piezas moldeadas de fundición austenítica y piezas del sistema de descarga de gases.

Hierro de fundición austenítico cuya fase principal en el intervalo de temperatura ordinaria es de austenita,

caracterizado porque:

comprende los elementos básicos

C: de 1 hasta 5% en masa;

Si: de 3 hasta 5% en masa;

Ni: de 7 hasta 15% en masa;

Mn: de 0,1 hasta 8% en masa;

Cu: 2,5% en masa o menos; y

Cr: 0,5 hasta 4% en masa;

y opcionalmente trazas de elementos modificadores seleccionados del grupo formado por Mg, tierras raras,Al, Ca, Ba, Bi, Sb, Sn, Ti, Zr, Mo, V, W, Nb, y N, en una proporción del 1% en masa o menos;

siendo el resto hierro (Fe) e impurezas inevitables.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2008/066028.

Solicitante: KABUSHIKI KAISHA TOYOTA JIDOSHOKKI.

Inventor/es: YAMAMOTO, NAOKI, SUGIYAMA,TOMOHEI, ISHIKAWA,MANABU, ISOMURA,HIROYUKI, KOJIMA,MAMORU, KINOSHITA,KYOICHI, FUJIKAWA,TAKAO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D27/20 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 27/00 Tratamiento del metal en el molde durante el estado líquido o plástico (B22D 7/12, B22D 11/10, B22D 18/00, B22D 43/00 tienen prioridad). › Medidas no previstas anteriormente que afectan a la estructura del grano o a la textura; Empleo de composiciones específicas a este efecto.

- C21C1/10 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 1/00 Afinado del hierro fundido; Hierro colado. › Fabricación de fundiciones de grafito esferoidal.

- C22C37/04 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 37/00 Aleaciones de hierro colado. › que contienen grafito esferoidal.

PDF original: ES-2441598_T3.pdf

Fragmento de la descripción:

Hierro fundido austenítico, proceso para elaborarlo, piezas moldeadas de fundición austenítica y piezas del sistema de descarga de gases 5 ÁMBITO TÉCNICO

La presente invención se refiere a un hierro fundido austenítico, que es excelente en cuanto a resistencia térmica, y similares, a un producto de fundición constituido por él, a un proceso para producirlo y a un componente para el sistema de descarga de gases.

ESTADO TÉCNICO PRECEDENTE

Es frecuente que las piezas de forma complicada y de tamaño relativamente grande se fabriquen por colada; la mayor parte de productos elaborados con hierros de fundición relativamente económicos (designados de aquí en adelante como “productos de colada” simplemente) es de uso corriente.

En el hierro colado, una aleación cuyo principal componente es de hierro-carbono, el C excede el límite de máxima solubilidad de sólidos en hierro y (p.ej. de 2% en masa aproximadamente) y va acompañado por una solidificación eutectoide. Normalmente, para mejorar características tales como propiedades mecánicas, resistencia a la corrosión y resistencia térmica se añaden varios elementos de aleación. Este tipo de aleación de fundición se conoce como aleación de hierro fundido y, en particular, las aleaciones de fundición con gran contenido de elementos de aleación se denominan aleaciones altas de hierro fundido. Éstas se dividen habitualmente en hierro colado ferrítico y hierro colado austenítico, dependiendo aproximadamente de la diferencia entre las estructuras cristalinas de sus bases cristalizantes.

Entre ellos los hierros colados austeníticos - como constan principalmente de una fase austenítica (o fase y) , no solo en el nivel elevado de temperatura, sino también en el intervalo ordinario de temperatura - tienen buena resistencia térmica, a la oxidación, a la corrosión, etc. y asimismo son buenos en cuanto a ductilidad, tenacidad y demás. Por tanto los hierros colados austeníticos suelen emplearse para piezas que se usan en entornos agresivos, como por ejemplo en ambientes de alta temperatura. Así, por ejemplo, hablando del sector de automoción, para carcasas de turbocompresores, colectores de escape, cajas de catalizadores y similares. Cualquiera de estas piezas es un componente o pieza expuesta a las altas temperaturas de los gases de escape y por consiguiente debe tener una gran durabilidad.

Por cierto se dispone de varios tipos de hierros de fundición austeníticos, entre los cuales cabe mencionar: Ni-resist, nimol, nicrosilal, monel, minober, nomag y análogos. Además en las normas industriales japonesas (JIS) se indican 9 tipos de hierro colado con grafito laminar (p.ej. FCA) y 14 tipos de hierro colado con grafito esferoidal (p.ej. FCDA) .

En los hierros de fundición austeníticos convencionales la fase austenítica se consigue, incluso en un intervalo ordinario de temperatura, mediante la adición de Ni - que es un elemento estabilizador de la austenita - en cantidad elevada (Ni: de 18 hasta 36%, por ejemplo) . Este Ni es bastante caro en comparación con el Fe, que es el material original, y los demás elementos de la aleación, y por consiguiente los productos de fundición basados en los hierros austeníticos convencionales tienen unos costes considerables.

Evidentemente se conocen hierros de fundición austeníticos como el Niresist (FCDA-NiMn137 según JIS) , cuyo contenido de Ni es comparativamente menor. Sin embargo el Niresist (FCDA-NiMn137 según JIS) es mediocre en cuanto a resistencia a la oxidación. Además, al observar el Niresist por análisis de rayos X (o XRD) , la proporción de austenita resulta ser del 100%, pero en realidad adquiere una estructura laminar (es decir, una configuración con una serie de estructuras en forma de barras largas y delgadas, alineadas de tal manera que se ve un patrón rayado) , en la cual hay carburos laminares junto a la estructura austenítica de la base de Fe, como puede apreciarse al mirar las fotografías de la fig. 5 (es decir, las dos fotografías del lado izquierdo) . Por lo tanto ya no puede decirse que la estructura del Niresist tenga una fase única de austenita.

Incidentalmente, cuando existen carburos laminares (o aciculares) junto a la estructura austenítica, se producen tensiones al calentar la austenita, porque esos carburos tienen un coeficiente de expansión térmica mayor que el de la austenita y por tanto se expanden más que ella. Por consiguiente, cuando se usa Niresist (FCDA-NiMn137 según JIS) para piezas tales como componentes de sistemas de escape en automoción, las partes que están expuestas repetidamente a temperaturas altas y ordinarias pueden sufrir fisuras en la estructura austenítica, porque ésta se ve sometida reiteradamente a fuerzas de tracción. Además la fase austenítica tiene más contenido de carbono disuelto que la fase ferrítica. Por consiguiente, durante la transformación de ferrita en austenita el grafito del entorno tiende a disolverse en sólido, acompañado por la austenización; entonces es probable que se formen huecos en las zonas del grafito, lo cual favorece la degradación de la resistencia del producto de fundición resultante. Por otra parte se favorece el endurecimiento resultante de la supersaturación de C al volver a la fase ferrítica, durante el enfriamiento,

y entonces hay que temer lo siguiente: aumento de la fase enfriada y fragilización durante el ciclo de enfriamiento/ calentamiento, y expansión volumétrica.

Además, cuando hay una estructura inestable con carburos laminares y análogos junto a la forma austenítica, los hierros de fundición austeníticos resultantes tienen el inconveniente de que son más difíciles de mecanizar, pues en los trabajos de corte aparece martensita - que es muy dura - inducida por el proceso.

Asimismo, en una patente citada abajo se revela un hierro de fundición austenítico que contiene más Si y menos Ni que el Niresist anteriormente mencionado. Literatura de patente nº 1: publicación de patente japonesa no examinada (KOKAI) , boletín oficial nº 58-27, 951.

Además la patente GB 801, 698 A revela mejoras en los hierros de fundición con grafito esferoidal o respecto a los mismos.

La patente DE 26 46 276 A1 revela una aleación de hierro fundido y un método para producir piezas de maquinaria.

REVELACIÓN DE LA PRESENTE INVENCIÓN

Tarea que debe resolver la presente invención En relación con la resistencia a la oxidación la literatura de patente nº 1 antes citada revela concretamente un índice de resistencia térmica que concierne al hierro de fundición austenítico: a mayor contenido de Si menor incremento de peso de material oxidado por unidad de superficie (véase la fig. 6 de la literatura de patente nº 1) . No obstante, según estudios de los presentes inventores, cuando el contenido de Si es excesivo disminuye la elongación del hierro de fundición austenítico y empeora su mecanizado. Por tanto, teniendo en cuenta la fiabilidad y la capacidad de producción en masa de piezas termorresistentes constituidas por hierros de fundición austeníticos y similares, no es efectivo aumentar la resistencia a la oxidación a un nivel suficiente para el uso práctico, ajustando solamente el

contenido de Si.

La presente invención se ha hecho en vista de tales circunstancias. Un objeto concreto de la misma es proporcionar un hierro de fundición austenítico de bajo coste cuyo contenido de Ni sea menor y que sea excelente, no solo en cuanto a resistencia a la fatiga térmica y similar, sino también en cuanto a resistencia a la oxidación. Asimismo, otro objeto de la presente invención es proporcionar productos de fundición austenítica formados por hierro de fundición austenítico y un proceso para fabricarlos, y también piezas componentes de sistemas de descarga de gases, o sea algunos de estos productos de fundición austenítica.

Medios para resolver la tarea La presente invención se refiere a un hierro de fundición austenítico según la reivindicación 1, a un proceso según la reivindicación 12 o 13, a un producto de fundición austenítica según la reivindicación 14 y a una pieza componente según la reivindicación 15. En las reivindicaciones dependientes se describen otros desarrollos ventajosos.

Los presentes inventores estudiaron seriamente para resolver esta tarea; como resultado de repetidas pruebas y errores lograron obtener un hierro de fundición austenítico que posee características favorables, incluso con menor cantidad de níquel (Ni) , ajustando los contenidos de carbono (C) , silicio (Si) , cromo (Cr) , níquel (Ni) , manganeso (Mn) y cobre (Cu) . En particular se pudo obtener un hierro de fundición austenítico que tenía buena resistencia a la oxidación, ajustando... [Seguir leyendo]

Reivindicaciones:

1. Hierro de fundición austenítico cuya fase principal en el intervalo de temperatura ordinaria es de austenita, caracterizado porque:

comprende los elementos básicos

C: de 1 hasta 5% en masa; Si: de 3 hasta 5% en masa; Ni: de 7 hasta 15% en masa; Mn: de 0, 1 hasta 8% en masa; Cu: 2, 5% en masa o menos; y Cr: 0, 5 hasta 4% en masa; y opcionalmente trazas de elementos modificadores seleccionados del grupo formado por Mg, tierras raras, Al, Ca, Ba, Bi, Sb, Sn, Ti, Zr, Mo, V, W, Nb, y N, en una proporción del 1% en masa o menos;

siendo el resto hierro (Fe) e impurezas inevitables.

2. Hierro de fundición austenítico según la reivindicación 1, en que dicho Ni va del 8 hasta el 12%.

3. Hierro de fundición austenítico según la reivindicación 1, en que dicho Mn va del 5 hasta el 8%.

4. Hierro de fundición austenítico según la reivindicación 1, en que dicho Cr va del 1 hasta el 2%.

5. Hierro de fundición austenítico según una de las reivindicaciones 1 a 4, en que dicho Cu es 0, 1% o más.

6. Hierro de fundición austenítico según la reivindicación 5, en que dicho Cu es 0, 5% o más.

7. Hierro de fundición austenítico según la reivindicación 6, en que dicho Cu va del 1 hasta el 2%.

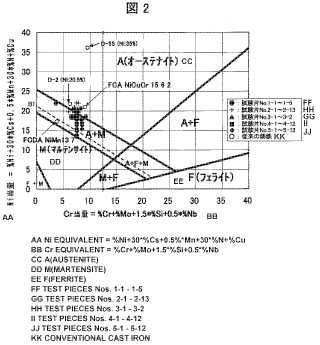

8. Hierro de fundición austenítico según la reivindicación 1, en que un valor, Creq (es decir, Creq = Cr + 1, 5 Si) es además del 5 hasta el 8%; y otro valor, Nieq (es decir, Nieq = Ni + 30 Cs + 0, 5 Mn + Cu, donde Cs: contenido de carbono disuelto) es además del 18% o más, o donde

dicho valor de Creq va del 7 hasta el 9%; y dicho valor de Nieq es del 13% o más. 35

9. Hierro de fundición austenítico según la reivindicación 1, en que dichos elementos básicos también están comprendidos en los intervalos de composición que satisfacen las siguientes condiciones:

C: de 2, 5 hasta 3, 5%; Si: de 3, 5 hasta 5%; Ni: de 9 hasta 14%; Mn: de 1 hasta 6%; Cr: de 1 hasta 2%; y Cu: de 1 hasta 2%.

10. Hierro de fundición austenítico según la reivindicación 1, en que dichos elementos básicos también están comprendidos en los intervalos de composición que satisfacen las siguientes condiciones:

C: de 2, 5 hasta 3, 5%; Si: de 3, 5 hasta 4, 5%; Ni: de 12 hasta 14%; Mn: de 5 hasta 6%; Cr: de 1 hasta 2%; y Cu: de 1 hasta 2%.

11. Hierro de fundición austenítico según una de las reivindicaciones 1 a 10, en que la proporción esferoidizada 55 de dicho grafito que cristaliza o precipita en dicha base es del 70% o más, y/o en que dicho grafito que cristaliza o precipita tiene partículas en una cantidad de 100 piezas/mm2, partículas cuyo diámetro es de 5 μm o más y que se encuentran en una sección del producto de fundición cuyo grosor de pared es de 5 mm o menos; y/o en que dicha base comprende una fase única de austenita.

12. Un proceso de elaboración de productos de fundición austenítica caracterizado porque comprende: una etapa de preparación de metal fundido con el intervalo de composición antes citado en una de las reivindicaciones 1 a 10; una etapa de vaciado del metal fundido en un molde de colada; y una etapa de solidificación, enfriando el metal fundido vaciado en el molde de colada;

con el cual puede obtenerse un producto de colada que comprende el hierro de fundición austenítico según la reivindicación 11.

13. Un proceso de elaboración de productos de fundición austenítica caracterizado porque comprende: una etapa de preparación de metal fundido exento de modificadores, que comprende un metal fundido con el intervalo de composición establecido en cualquiera de las reivindicaciones 1 hasta 10;

una etapa de adición de un agente auxiliar que incluye al menos una sustancia seleccionada del grupo constituido por agentes inoculantes que nuclean el grafito y por agentes esferoidizantes que facilitan la esferoidización del grafito, los cuales se incorporan directa o indirectamente al metal fundido exento de modificadores; una etapa de vaciado de un metal fundido en un molde de colada tras la adición del agente auxiliar o durante la etapa de adición del mismo; y una etapa de solidificación por enfriamiento del metal fundido que ha sido vaciado en el molde de colada; con lo cual se puede obtener un producto de colada del hierro de fundición austenítico según la reivindicación 11, en el cual el grafito sustancialmente esferoidal cristaliza o precipita dentro de la base resultante.

14. Hierro de fundición austenítico, caracterizado porque el producto de fundición austenítica se puede obtener mediante el proceso de elaboración expuesto en la reivindicación 12 o 13.

15. Pieza componente de un sistema de descarga de gases, caracterizada porque se puede obtener mediante el

proceso de elaboración expuesto en la reivindicación 12 o 13. 20

(Situación a 25 mm)

(Situación a 25 mm)

Intensidad (recuento)

Evaluación de la colada de metal fundido como

(Tomando la evaluación de las probetas Evaluación relativa de la magnitud de contracción (tomando como “1” la magnitud de contracción de la probeta nº R3

Coeficiente medio de expansión lineal

Conductividad térmica

Patentes similares o relacionadas:

Inoculante de hierro fundido y método de producción de un inoculante de hierro fundido, del 17 de Junio de 2020, de ELKEM ASA: Un inoculante para la fabricación de hierro fundido con grafito lamelar, compactado o esferoidal, comprendiendo dicho inoculante una aleación de ferrosilicio […]

Material de control y método para producir el mismo, del 8 de Abril de 2020, de Ishikawalite Industry, Co., Ltd: Un material de control que se rellena con una aleación de magnesio en un alambre en un proceso de inyección de alambre para esferoidización del grafito, caracterizado […]

Aleación inoculante para piezas gruesas de fundición, del 18 de Diciembre de 2019, de FERROPEM: Aleación inoculante a base de ferrosilicio para el tratamiento de una fundición para la fabricación de piezas que presentan unas partes de espesores superiores a 6 mm, […]

Alambre tubular para el tratamiento metalúrgico de un baño de metal fundido y procedimiento correspondiente, del 29 de Mayo de 2019, de AFFIVAL: Alambre tubular destinado a introducirse en un baño de metal fundido para realizar un tratamiento metalúrgico, comprendiendo el alambre […]

Alambre tubular para el tratamiento metalúrgico de un baño de metal fundido y procedimiento correspondiente, del 29 de Mayo de 2019, de AFFIVAL: Alambre tubular destinado a introducirse en un baño de metal fundido para realizar un tratamiento metalúrgico, comprendiendo el alambre […]

Procedimiento para controlar magnesio activo en hierro de fundición dúctil, del 21 de Mayo de 2019, de Veigalan Estudio 2010 S.L.U: Un procedimiento para controlar si la cantidad de magnesio activo en un material fundido tratado de hierro dúctil o grafito esferoidal está por encima o por […]

Método y dispositivo de tratamiento de un metal o de una aleación metálica por fusión con una sustancia aditiva, del 21 de Marzo de 2019, de ELKEM ASA: Método de tratamiento de un metal o de una aleación metálica por fusión con una sustancia aditiva, que incluye: depositar la sustancia […]

Método para reparar defectos en piezas de trabajo de fundición de hierro y un método of conexión de piezas de trabajo de fundición de hierro, del 22 de Noviembre de 2017, de VESTAS WIND SYSTEMS A/S: Método de reparación de un defecto en una pieza de trabajo de fundición de hierro dúctil , que incluye: mecanizar la pieza de trabajo […]

Procedimiento para la fabricación de un inoculante moldeado, del 6 de Septiembre de 2017, de Kutsch, Thorsten: Procedimiento para la fabricación de un inoculante moldeado con los siguientes pasos: - mezclar un polvo de agente inoculante, caracterizado por - una […]