CÉLULAS DE COMBUSTIBLE.

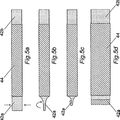

Una célula de combustible de óxido sólido, que comprende: un sustrato de acero inoxidable ferrítico que define las superficies primera y segunda y que incluye una región porosa y una región no porosa uniendo la región porosa;

una placa bipolar de acero inoxidable ferrítico situada bajo la primera superficie de la región porosa del sustrato y que está unida de forma sellada a la región no porosa del sustrato sobre la región porosa del mismo; una primera capa de electrodo situada sobre la segunda superficie de la región porosa del sustrato; una capa de electrolito situada sobre la primera capa de electrodo; y una segunda capa de electrodo situada sobre la capa de electrolito

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2001/004643.

Solicitante: CERES INTELLECTUAL PROPERTY COMPANY LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: VIKING HOUSE, FOUNDRY LANE HORSHAM SUSSEX RH13 5PX REINO UNIDO.

Inventor/es: STEELE,Brian,Charles,Hilton, ATKINSON,Alan, KILNER,John,Anthony, BRANDON,Nigel,Peter, RUDKIN,Robert,Arthur.

Fecha de Publicación: .

Fecha Solicitud PCT: 18 de Octubre de 2001.

Clasificación Internacional de Patentes:

- H01M8/02C2D2

- H01M8/02C2K2

- H01M8/02C4

- H01M8/02C8A

- H01M8/12B2

Clasificación PCT:

- H01M8/02 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01M PROCEDIMIENTOS O MEDIOS, p. ej. BATERÍAS, PARA LA CONVERSION DIRECTA DE LA ENERGIA QUIMICA EN ENERGIA ELECTRICA. › H01M 8/00 Pilas de combustible; Su fabricación. › Partes constitutivas (electrodos H01M 4/86 - H01M 4/98).

Clasificación antigua:

- H01M8/02 H01M 8/00 […] › Partes constitutivas (electrodos H01M 4/86 - H01M 4/98).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2363799_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a células de combustible, y en particular a células de combustible de óxido sólido de temperatura intermedia (IT-SOFC) que se usan normalmente en apilamientos para generar una salida de potencia de desde 1 hasta 100 kW y encuentran aplicación como generadores de potencia local, por ejemplo, en localizaciones remotas, tales como, para la generación combinada de calor y potencia residencial (CHP), y en vehículos, como una unidad de potencia primaria (PPU), una unidad de potencia auxiliar (APU) o bien para impulsar otros equipos, tales como un equipo de aire acondicionado.

Para células de combustible de óxido sólido distintas de las integradas con una turbina de gas, las células de combustible deberían funcionar a la temperatura más baja posible sin comprometer la cinética del electrodo ni la resistencia del electrolito.

Usando vías de fabricación conocidas en la fabricación de electrolitos cerámicos, en general se acepta que el espesor de película mínimo que se puede fabricar de forma fiable es de aproximadamente 10 µm. Este espesor de electrolito mínimo establece una temperatura de funcionamiento mínima, normalmente de aproximadamente 650ºC para electrolitos de circona estabilizada con escandia (SSZ), de aproximadamente 700ºC para electrolitos de circona estabilizada con itria (YSZ) y de aproximadamente 500ºC para electrolitos de ceria dopada, tales como electrolitos de ceria dopada con gadolinia (CGO). Además, el uso de una película de electrolito fina de este tipo requiere un sustrato para proporcionar una célula de combustible que tenga la solidez necesaria.

Para electrolitos basados en circona, por ejemplo YSZ, se usa comúnmente un sustrato de ánodo de NiO-YSZ poroso que tiene normalmente un espesor en el intervalo de desde 250 hasta 500 µm. Se han usado numerosas técnicas para depositar las películas de electrolitos sobre los sustratos. Estas técnicas incluyen serigrafía, colada laminar, moldeo en barbotina a vacío, deposición electroforética, calandrado, pirólisis de pulverización, bombardeo iónico y pulverización de plasma. En tales células de combustible, la película de electrolito y el sustrato normalmente se tratan a temperatura elevada, normalmente de aproximadamente 1400ºC, para asegurar que la película de electrolito sea densa e impermeable a las moléculas gaseosas.

Mientras que las estructuras de NiO-YSZ/YSZ se han fabricado exitosamente, el uso de un sustrato NiO-YSZ da lugar a una serie de problemas. Estos problemas incluyen una mala compatibilidad de expansión térmica, teniendo NiO-YSZ un coeficiente de expansión térmica en el intervalo de 12 a 13 x 10-6 K-1 en comparación con 10,6 x 10-6 K-1 para YSZ. Se están desarrollando sustratos de NiO-Al2O3 y NiO-TiO2, que tienen una mejora en la coincidencia de expansión térmica, pero estos sustratos aún requieren una capa interfacial activa fina de NiO-YSZ entre el sustrato y la película de electrolito para promover la oxidación electroquímica del combustible. Otro problema asociado con el uso de un sustrato de NiO-YSZ es el cambio de volumen asociado a la reducción del componente de NiO a Ni cuando entra en contacto con el combustible gaseoso. Este cambio de volumen debilita el sustrato y requiere que el combustible se introduzca inicialmente muy lentamente en el apilamiento para adaptarse al cambio de volumen. Además, con el uso de un sustrato de NEO-YSZ, es esencial asegurarse que el compartimento del ánodo permanezca suficientemente reducido de modo que asegure que el Ni no se oxide de nuevo a NiO, en particular durante cualquiera de los ciclos de enfriamiento.

Debido en parte a las desventajas anteriormente mencionadas del sustrato de NiO-YSZ cerámico, se ha propuesto el uso de sustratos metálicos porosos, según se da a conocer, por ejemplo, en el documento GB-A-1049428. Las ventajas principales de los sustratos metálicos se reconocen como el excelente comportamiento mecánico y la mejora en la conductividad eléctrica y térmica. Sin embargo, el uso de sustratos metálicos constriñe la temperatura de fabricación máxima hasta aproximadamente 1000ºC, temperatura que es inferior a la requerida para sinterizar los electrolitos basados en circona de soporte en una película impermeable densa. Además, es necesario sellar alrededor de la periferia del sustrato poroso para evitar la mezcla del combustible y oxidante gaseoso. Actualmente, para este propósito se usan cierres herméticos de metal/cerámicos compuestos, de vidrio-cerámicos o de vidrio frágil, cierres herméticos que a menudo se agrietan durante la ciclación térmica experimentada durante el funcionamiento.

Como consecuencia de la limitación de la temperatura de fabricación introducida mediante el uso de sustratos metálicos, el documento GB-A-1049428 da a conocer el uso de pulverización de plasma para preparar películas densas de electrolitos basados en circona. Aunque la pulverización de plasma se puede usar para depositar películas de electrolito, esa técnica de deposición es relativamente cara, siendo en particular un derroche de polvo cerámico caro. También se han usado otras técnicas de deposición de vapor física (PVD) para depositar películas de electrolito finas, pero estas técnicas también son relativamente caras y no son tan convenientes como las vías de procesamiento cerámico convencionales. También se han usado técnicas de deposición de vapor química (CVD) para depositar películas de electrolito finas, pero estas técnicas son aún más caras y asimismo no son tan convenientes como las vías de procesamiento cerámico convencionales.

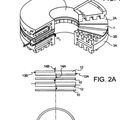

También se han propuesto diseños de células de combustible alternativos, tales como el diseño de célula de combustible circular como se da a conocer, por ejemplo, en los documentos US-A-5368667, US-A-5549983 y US-A-5589017. En este diseño circular, el combustible y el oxidante gaseoso se introducen por medio de un colector en el centro del apilamiento de célula de combustible, y la distribución y el caudal del combustible y del oxidante gaseoso se disponen de tal como que aseguren la conversión casi completa del combustible antes de alcanzar la periferia del apilamiento. Con este diseño, sólo se requiere un cierre hermético de vidrio-cerámico o de vidrio frágil en el colector central ya que el combustible y el oxidante en exceso se queman en la periferia del apilamiento. Aunque este diseño de célula de combustible representa una mejora, el cierre hermético de metal/cerámico compuesto, de vidrio-cerámico o de vidrio frágil requerido en el colector central aún es propenso a quebrarse durante la rápida ciclación térmica experimentada durante la operación. Además, el diámetro máximo de este diseño circular de SOFC normalmente se limita a aproximadamente 15 cm debido a limitaciones de fabricación. Por consiguiente, la potencia eléctrica que se puede generar dentro de un apilamiento individual es limitado.

El documento US 5 624 769 da a conocer el uso de separadores fabricados de un núcleo de aleación de Al-Ti y un revestimiento de acero inoxidable. El documento WO 99/13522 describe un separador de acero inoxidable con un distribuidor de red de plata unido a él.

Por tanto, es un objetivo de la presente invención proporcionar una célula de combustible de óxido sólido y un procedimiento de fabricación de la misma que utilice un sustrato metálico, que permita la fabricación de una película de electrolito cerámica mediante sinterización, y que evite la necesidad de usar cierres herméticos frágiles.

De acuerdo con la presente invención se proporciona una célula de combustible de óxido sólido, que comprende:

un sustrato de acero inoxidable ferrítico que define las superficies primera y segunda y que incluye una región porosa y una región no porosa uniendo la región porosa; una placa bipolar de acero inoxidable ferrítico situada bajo la primera superficie de la región porosa del sustrato y

que está unida de forma sellada a la región no porosa del sustrato sobre la región porosa del mismo; una primera capa de electrodo situada sobre la segunda superficie de la región porosa del sustrato; una capa de electrolito situada sobre la primera capa de electrodo; y una segunda capa de electrodo situada sobre la capa de electrolito.

Las superficies primera y segunda se pueden referir en el presente documento como "una" y la "otra" superficies respectivamente. Preferentemente, el acero inoxidable ferrítico es un acero inoxidable ferrítico que no contiene aluminio.

Preferentemente, el acero inoxidable... [Seguir leyendo]

Reivindicaciones:

1. Una célula de combustible de óxido sólido, que comprende:

un sustrato de acero inoxidable ferrítico que define las superficies primera y segunda y que incluye una región

porosa y una región no porosa uniendo la región porosa; una placa bipolar de acero inoxidable ferrítico situada bajo la primera superficie de la región porosa del sustrato y que está unida de forma sellada a la región no porosa del sustrato sobre la región porosa del mismo;

una primera capa de electrodo situada sobre la segunda superficie de la región porosa del sustrato; una capa de electrolito situada sobre la primera capa de electrodo; y una segunda capa de electrodo situada sobre la capa de electrolito.

2. La célula de combustible de la reivindicación 1, en la que el acero inoxidable ferrítico es un acero inoxidable ferrítico que no contiene aluminio.

3. La célula de combustible de la reivindicación 1 ó 2, en la que el acero inoxidable ferrítico es un acero inoxidable ferrítico estabilizado con titanio/niobio.

4. La célula de combustible de la reivindicación 3, en la que el acero inoxidable ferrítico contiene de desde aproximadamente el 17,5 hasta el 18,5% en peso de Cr, según se define por la denominación europea 1.4509.

5. La célula de combustible de cualquiera de las reivindicaciones 1 a 4, en la que el sustrato tiene un espesor de desde aproximadamente 50 hasta 250 µm.

6. La célula de combustible de las reivindicaciones 5, en la que el sustrato tiene un espesor de desde aproximadamente 50 hasta 150 µm.

7. La célula de combustible de la reivindicación 6, en la que el sustrato tiene un espesor de aproximadamente 100 µm.

8. La célula de combustible de cualquiera de las reivindicaciones 1 a 7, en la que la región porosa del sustrato incluye una pluralidad de aberturas que interconectan de forma fluida la primera y segunda superficies del sustrato.

9. La célula de combustible de la reivindicación 8, en la que las aberturas están espaciadas uniformemente.

10. La célula de combustible de la reivindicación 8 ó 9, en la que las aberturas tienen una dimensión lateral de desde aproximadamente 5 hasta 250 µm.

11. La célula de combustible de la reivindicación 10, en la que las aperturas tienen una dimensión lateral de desde aproximadamente 20 hasta 50 µm.

12. La célula de combustible de la reivindicación 11, en la que las aberturas tienen una dimensión lateral de aproximadamente 30 µm.

13. La célula de combustible de cualquiera de las reivindicaciones 8 a 12, en la que las aberturas comprenden de desde aproximadamente el 30 hasta el 65 % del área de la región porosa del sustrato.

14. La célula de combustible de la reivindicación 13, en la que las aberturas comprenden de desde aproximadamente el 50 hasta el 55 % del área de la región porosa del sustrato.

15. La célula de combustible de cualquiera de las reivindicaciones 1 a 14, en la que el sustrato incluye un revestimiento activo de un óxido electrónicamente conductivo.

16. La célula de combustible de la reivindicación 15, en la que el revestimiento activo es un conductor mixto de óxido de perovskita.

17. La célula de combustible de la reivindicación 16, en la que el conductor mixto de óxido de perovskita del revestimiento activo comprende La1-xSrxCOyFe1-yO3-º, en la que 0,5 º x º 0,2 y 0,3 º y º 0,2.

18. La célula de combustible de la reivindicación 17, en la que el conductor mixto de óxido de perovskita de la mezcla en polvo comprende uno de La0,6Sr0,4Co0,2Fe0,2O3-º, La0,5Sr0,5CoO3-º, Gd0,5 CoO3-º y Sm0,5Sr0,5CoO3-º.

19. La célula de combustible de la reivindicación 15, en la que el revestimiento activo comprende LaMnO3 dopado.

20. La célula de combustible de cualquiera de las reivindicaciones 1 a 19, en la que el sustrato incluye un hueco en el que la primera capa de electrodo está situada al menos parcialmente.

21. La célula de combustible de cualquiera de las reivindicaciones 1 a 20, en la que el sustrato comprende una lámina. 8

22. La célula de combustible de cualquiera de las reivindicaciones 1 a 21, en la que el sustrato es un sustrato mecanizado fotoquímicamente y/o mecanizado por láser.

23. La célula de combustible de cualquiera de las reivindicaciones 1 a 22, en la que una o ambas de las capas de electrodo primera y segunda tiene(n) un espesor de desde aproximadamente 10 hasta 25 µm.

24. La célula de combustible de la reivindicación 23, en la que una o ambas de las capas de electrodo primera y segunda tiene(n) un espesor de desde aproximadamente 10 hasta 15 µm.

25. La célula de combustible de cualquiera de las reivindicaciones 1 a 24, en la que una o ambas de las capas de electrodo primera y segunda es un material sinterizado.

26. La célula de combustible de la reivindicación 25, en la que una de las capas de electrodo primera y segunda comprende una mezcla en polvo sinterizada de conductor mixto de óxido de perovskita y ceria dopada con tierras raras.

27. La célula de combustible de la reivindicación 26, en la que la mezcla en polvo comprende aproximadamente el 60% en volumen de conductor mixto de óxido de perovskita y aproximadamente el 40% en volumen de ceria dopada con tierras raras.

28. La célula de combustible de la reivindicación 27, en la que el conductor mixto de óxido de perovskita de la mezcla en polvo comprende La1-xSrxCOyFe1-yO3-º, en la que 0,5 º x º 0,2 y 1 º y º 0,2.

29. La célula de combustible de la reivindicación 28, en la que el conductor mixto de óxido de perovskita de la mezcla en polvo comprende La0,6Sr0,4Co0,2Fe0,8O3-º, La0,5Sr0,5CoO3-º, Gd0,5Sr0,5CoO3-º, y Sm0,5Sr0,5CoO3-º.

30. La célula de combustible de cualquiera de las reivindicaciones 26 a 29, en la que la ceria dopada con tierras raras de la mezcla en polvo comprende Ce1-xRExO2-x/2, donde RE es una tierra rara y 0,3 º x º 0,05.

31. La célula de combustible de la reivindicación 30, en la que la ceria dopada con tierras raras de la mezcla en polvo comprende Ce0,9Gd0,1O1,95.

32. La célula de combustible de cualquiera de las reivindicaciones 26 a 31, en la que una de las capas de electrodo primera y segunda es la capa de electrodo primera proporcionada como una capa de cátodo.

33. La célula de combustible de cualquiera de las reivindicaciones 26 a 32, en la que la otra de las capas de electrodo primera y segunda comprende una mezcla en polvo sinterizada de NiO y de ceria dopada con tierras raras o ceria no dopada.

34. La célula de combustible de la reivindicación 33, en la que la mezcla en polvo de la otra de las capas de electrodo primera y segunda comprende aproximadamente el 50% en volumen de NiO y aproximadamente el 50% en volumen de ceria dopada con tierras raras o ceria no dopada.

35. La célula de combustible de la reivindicación 33 ó 34, en la que la ceria dopada con tierras raras de la otra de las capas de electrodo primera y segunda comprende Ce1-xRExO2-x/2, donde RE es una tierra rara y 0,3 º x º 0,05.

36. La célula de combustible de cualquiera de las reivindicaciones 33 a 35, en la que la otra de las capas de electrodo primera y segunda es la capa de electrodo segunda proporcionada como una capa de ánodo.

37. La célula de combustible de la reivindicación 36, en la que la ceria dopada con tierras raras de la otra de las capas de electrodo primera y segunda comprende Ce0,9Gd0,1O1,95.

38. La célula de combustible de cualquiera de las reivindicaciones 1 a 37, en la que la capa de electrolito tiene un espesor de desde aproximadamente 5 hasta 30 µm.

39. La célula de combustible de cualquiera de las reivindicaciones 1 a 38, en la que la capa de electrolito comprende una mezcla en polvo sinterizada de ceria dopada con tierras raras y óxido de cobalto.

40. La célula de combustible de la reivindicación 39, en la que la mezcla en polvo sinterizada de la capa de electrolito comprende aproximadamente el 98% molar de ceria dopada con tierras raras y aproximadamente el 2% molar de óxido de cobalto.

41. La célula de combustible de la reivindicación 39 ó 40, en la que la ceria dopada con tierras raras de la capa de electrolito comprende Ce1-xRExO2-x/2, en la que RE es una tierra rara y 0,3 º x º 0,05.

42. La célula de combustible de la reivindicación 41, en la que la ceria dopada con tierras raras de la capa de electrolito comprende Ce0,9Gd0,1O1,95.

43. La célula de combustible de cualquiera de las reivindicaciones 1 a 38, en la que la capa de electrolito comprende

una capa sinterizada de ceria dopada. 9

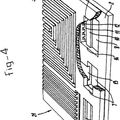

44. La célula de combustible de cualquiera de las reivindicaciones 1 a 43, en la que se proporcionan un conjunto de elementos comprendiendo cada uno una primera capa de electrodo, una capa de electrolito y una segunda capa de electrodo después de dicho sustrato.

45. Un apilamiento de célula de combustible que comprende una pluralidad de células de combustible de cualquiera de las reivindicaciones 1 a 43.

Patentes similares o relacionadas:

CELDA DE COMBUSTIBLE ÓXIDO SÓLIDO CON SOPORTE FERRÍTICO, del 8 de Noviembre de 2011, de IKERLAN, S. COOP.: Celda de combustible de óxido sólido que comprende un primer electrodo , un electrolito , un segundo electrodo , y una barrera de contención que comprende ceria […]

UN METODO DE FABRICACION DE UNA CELULA DE COMBUSTIBLE DE OXIDO SOLIDO, del 31 de Agosto de 2010, de FORSKNINGSCENTER RISO: Un método de fabricación de una célula de combustible de óxido sólido para la oxidación de gases, tales como metano, gas de carbón o hidrógeno, y que comprende […]

UN METODO DE FABRICACION DE UNA CELULA DE COMBUSTIBLE DE OXIDO SOLIDO, del 31 de Agosto de 2010, de FORSKNINGSCENTER RISO: Un método de fabricación de una célula de combustible de óxido sólido para la oxidación de gases, tales como metano, gas de carbón o hidrógeno, y que comprende […]

MEJORAS EN CELDAS DE COMBUSTIBLE Y DISPOSITIVOS RELACIONADOS, del 25 de Febrero de 2010, de THE UNIVERSITY COURT OF THE UNIVERSITY OF ST ANDREWS: Un método de fabricación de un componente que tiene un ánodo, un cátodo y un electrolito sólido, comprendiendo el método usar moldeo de cinta para producir […]

MEJORAS EN CELDAS DE COMBUSTIBLE Y DISPOSITIVOS RELACIONADOS, del 25 de Febrero de 2010, de THE UNIVERSITY COURT OF THE UNIVERSITY OF ST ANDREWS: Un método de fabricación de un componente que tiene un ánodo, un cátodo y un electrolito sólido, comprendiendo el método usar moldeo de cinta para producir […]

PROCEDIMIENTO PARA PRODUCIR UNA ESTRUCTURA DE BARRERA MULTICAPA PARA UNA CÉLULA DE COMBUSTIBLE DE ÓXIDO SÓLIDO, del 14 de Junio de 2011, de Topsøe Fuel Cell A/S The Technical University of Denmark: Un procedimiento para producir una estructura de barrera multicapa para una célula de óxido sólido, que comprende las etapas de: - proporcionar una interconexión de metal en […]

PROCEDIMIENTO PARA PRODUCIR UNA ESTRUCTURA DE BARRERA MULTICAPA PARA UNA CÉLULA DE COMBUSTIBLE DE ÓXIDO SÓLIDO, del 14 de Junio de 2011, de Topsøe Fuel Cell A/S The Technical University of Denmark: Un procedimiento para producir una estructura de barrera multicapa para una célula de óxido sólido, que comprende las etapas de: - proporcionar una interconexión de metal en […]

PILA DE COMBUSTIBLE DE ALTA TEMPERATURA APILABLE, del 9 de Abril de 2010, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Pila de combustible de alta temperatura apilable con una unidad de electrodos , que por el lado del ánodo está conectada a una alimentación de combustible […]

PILA DE COMBUSTIBLE DE ALTA TEMPERATURA APILABLE, del 9 de Abril de 2010, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Pila de combustible de alta temperatura apilable con una unidad de electrodos , que por el lado del ánodo está conectada a una alimentación de combustible […]

PLACA BIPOLAR PARA PILA DE COMBUSTIBLE CON CHAPA DE DISTRIBUCIÓN METÁLICA DEFORMADA, del 2 de Marzo de 2011, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Placa bipolar para pila de combustible que se montará entre dos elementos de base electrodo/membrana/electrodo, que posee al menos dos agujeros de […]

PLACA BIPOLAR PARA PILA DE COMBUSTIBLE CON CHAPA DE DISTRIBUCIÓN METÁLICA DEFORMADA, del 2 de Marzo de 2011, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Placa bipolar para pila de combustible que se montará entre dos elementos de base electrodo/membrana/electrodo, que posee al menos dos agujeros de […]

PLACA, ENSAMBLAJE DE PLACAS Y PILA DE CELULAS ELECTROQUIMICAS, del 30 de Abril de 2010, de STICHTING ENERGIEONDERZOEK CENTRUM NEDERLAND: Placa provista de un canal de fluido diseñado como una ranura , dicha placa siendo adecuada para formar parte de una pila de células electroquímicas, […]

PLACA, ENSAMBLAJE DE PLACAS Y PILA DE CELULAS ELECTROQUIMICAS, del 30 de Abril de 2010, de STICHTING ENERGIEONDERZOEK CENTRUM NEDERLAND: Placa provista de un canal de fluido diseñado como una ranura , dicha placa siendo adecuada para formar parte de una pila de células electroquímicas, […]

MICROESTRUCTURA POROSA CON CANALES INTERCONECTADOS DE GEOMETRIA PERFECTAMENTE DEFINIDA Y DOTADA DE ESTABILIDAD MECANICA A ALTAS TEMPERATURAS, del 3 de Mayo de 2011, de UNIVERSIDAD DE LA LAGUNA: Se trata de la preparación de un material con canales interconectados de geometría perfectamente definida que tienen estabilidad mecánica a altas temperaturas.Los […]

MICROESTRUCTURA POROSA CON CANALES INTERCONECTADOS DE GEOMETRIA PERFECTAMENTE DEFINIDA Y DOTADA DE ESTABILIDAD MECANICA A ALTAS TEMPERATURAS, del 3 de Mayo de 2011, de UNIVERSIDAD DE LA LAGUNA: Se trata de la preparación de un material con canales interconectados de geometría perfectamente definida que tienen estabilidad mecánica a altas temperaturas.Los […]