PROCEDIMIENTO PARA PRODUCIR UNA ESTRUCTURA DE BARRERA MULTICAPA PARA UNA CÉLULA DE COMBUSTIBLE DE ÓXIDO SÓLIDO.

Un procedimiento para producir una estructura de barrera multicapa para una célula de óxido sólido,

que comprende las etapas de: - proporcionar una interconexión de metal en la que la interconexión es una capa de acero inoxidable ferrítica y comprende una aleación de FeG-Mx, en la que Mx se selecciona del grupo que consiste en Ni, Ti, Ce, Mu, Mo, W, Co, La, Y, Al, No o sus mezclas, con una concentración de Mu de 0,25 a 0,55% en peso de la aleación; - aplicar una primera capa de óxido metálico en dicha interconexión metálica, en la que dicha primera capa de óxido metálico consiste en óxido de cobalto, - aplicar una segunda capa de óxido metálico en la parte superior de dicha primera capa de óxido metálico, en la que la segunda capa de óxido metálico comprende una mezcla de un óxido metálico que tiene al menos dos cationes metálicos diferentes y óxido de metal de transición; - aplicar una tercera capa de óxido metálico en la parte superior de dicha segunda capa de óxido metálico; - formar una célula de óxido sólido que comprende dicha interconexión metálica que tiene dichas capas de óxido metálico sobre ella; y - hacer reaccionar el óxido metálico de dicha primera capa de óxido metálico con el metal de dicha interconexión metálica durante la SOC-inicialización de la célula

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07000359.

Solicitante: Topsøe Fuel Cell A/S

The Technical University of Denmark.

Nacionalidad solicitante: Dinamarca.

Dirección: Nymøllevey 55 2800 Kongens Lyngby.

Inventor/es: CHRISTIANSEN, NIELS, PERSSON, SA, NIELSEN, KARSTEN AGERSTED, Linderoth,Søren, Hendriksen,Peter Vang, Mikkelsen,Lars, Larsen,Jørgen Gutzon.

Fecha de Publicación: .

Fecha Solicitud PCT: 9 de Enero de 2007.

Clasificación Internacional de Patentes:

- H01M8/02C2D2

- H01M8/02C2K2

- H01M8/24B2H

Clasificación PCT:

- H01M8/02 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01M PROCEDIMIENTOS O MEDIOS, p. ej. BATERÍAS, PARA LA CONVERSION DIRECTA DE LA ENERGIA QUIMICA EN ENERGIA ELECTRICA. › H01M 8/00 Pilas de combustible; Su fabricación. › Partes constitutivas (electrodos H01M 4/86 - H01M 4/98).

- H01M8/04 H01M 8/00 […] › Disposiciones o auxiliares, p. ej. para controlar la presión o para la circulación de fluidos.

- H01M8/24 H01M 8/00 […] › Agrupación de celdas de combustible, p. ej. apilamiento de pilas de combustible.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2361193_T3.pdf

Fragmento de la descripción:

Campo técnico

La presente invención se refiere a un procedimiento para producir una estructura de barrera multicapa en una célula de óxido sólido, tal como un apilamiento de células de combustible de óxido sólido (SOFC) o un apilamiento de células electrolíticas de óxido sólido (SOEC), y a una estructura multicapas que se puede obtener por dicho proceso, que es especialmente adecuado para usar en la parte de oxígeno de las células adyacentes que separa el componente de interconexión de dichos apilamientos.

Antecedentes de la técnica

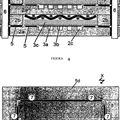

Las células de óxido sólido (SOC) en general incluyen células diseñadas para aplicaciones diferentes, tales como células de combustible de óxido sólido (SOFC), o células electrolíticas de óxido sólido (SOEC). Estos tipos de células son bien conocidas en la técnica. Normalmente, una célula de combustible de óxido sólido comprende una capa electrolítica intercalada entre dos capas de electrodos. Durante la operación, usualmente a una temperatura de aproximadamente 500°C a aproximadamente 1100°C, un electrodo se pone en contacto con oxígeno o aire y el otro electrodo está en contacto con un gas combustible.

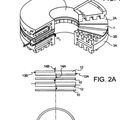

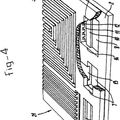

En las condiciones operativas típicas, una célula de combustible de óxido sólido individual produces menos de 1 voltio. Para obtener voltaje y potencia altos de las SOFC, en consecuencia es necesario apilar muchas células juntas. Debido a que los procedimientos de fabricación para los apilamientos planares de SOFC comprenden la fabricación de células individuales, las células obtenidas posteriormente se apilan entre sí con capas adicionales tales como interconexiones, colectores de corriente, capas de contacto y sellos para formar un apilamiento de células de combustible para la aplicación deseada.

Uno de los problemas que limitan la producción en masa de célula de combustible a un nivel industrial hasta la fecha es el alto costo de las células finales. En consecuencia, para las células de combustible y las células de electrólisis que operan en un intervalo de temperatura medio (aproximadamente 500°C a 900°C), se ha sugerido emplear componentes metálicos de interconexión relativamente económicos que separan las células individuales.

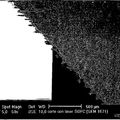

Los materiales adecuados para dichas capas de interconexión metálica necesitan ser resistentes a la oxidación contra los gases del ánodo y el cátodo a temperaturas de operación elevadas, y también deben exhibir un coeficiente de expansión térmica (TEC) que coincida con el TEC de los componentes cerámicos de la célula. En vista de estos requerimientos, se han investigado en particular aleaciones formadoras de óxido de cromo como materiales de soporte durante el proceso de fabricación, que formará la capa de interconexión última. Dichas aleaciones comprenden un alto contenido de cromo, es decir aproximadamente 15 a 22% en peso, que en condiciones oxidativas, migra hacia la superficie y forma una capa de barrera de óxido de cromo o depósito de óxido de cromo sobre la superficie que protege el componente contra la oxidación adicional. Al mismo tiempo, dicho depósito exhibe una conductividad eléctrica suficientemente alta a fin de no impedir el rendimiento global del dispositivo.

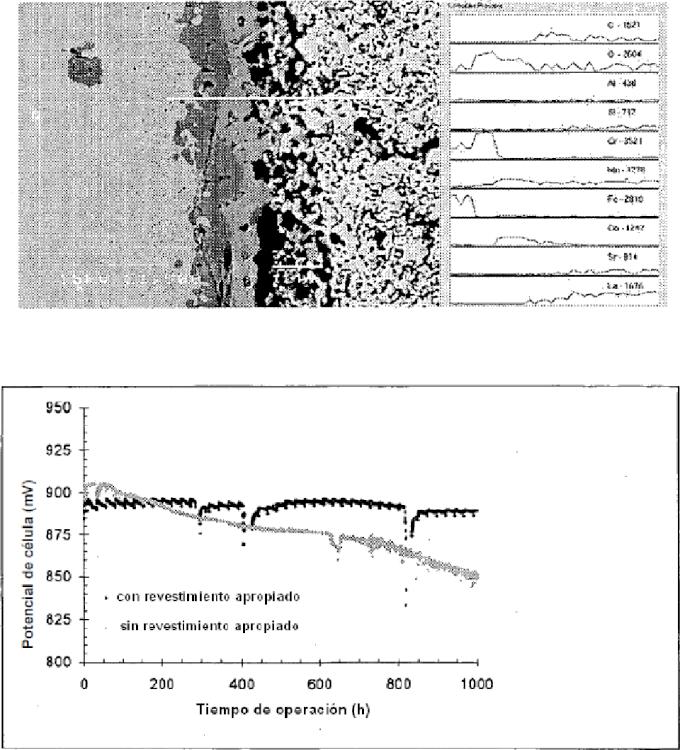

Sin embargo, durante la operación de la célula, los iones de cromo pueden difundir desde los materiales de interconexión que contienen cromo a las capas del electrodo al aire adyacente y afectar desventajosamente el desempeño del catalizador y de este modo afecta desventajosamente el desempeño de la célula con el tiempo. Este fenómeno se conoce generalmente como 'envenenamiento por cromo'. El envenenamiento por cromo se debe a que el cromo de la interconexión metálica se transporta desde el metal por medio de los óxidos y oxi-hidróxidos que contienen cromo gaseosos y por difusión en superficie sobre los componentes de óxido metálico formadores de puente a los sitios electroquímicamente activos cerca o en la parte de aire del electrodo, en la que deterioran rápidamente la actividad electroquímica en un grado considerable.

A fin de obtener una resistencia eléctrica baja y reducir el envenenamiento por cromo de las aleaciones formadoras de depósito de óxido de cromo empleadas como el material de interconexión, se ha sugerido aplicar una espinela de manganeso y cromo en la parte superior de una capa de óxido de cromo. El documento US-A1-2003/0059335 por ejemplo propone una aleación basada en hierro que forma óxido de cromo, que comprende 12 a 28% en peso de cromo y pequeñas cantidades de La, Mn, Ti, Si, y Al. El material es capaz de formar en su superficie una fase de espínela de MnCr2O4 a las temperaturas de 700°C a 950°C. Se espera que la espinela de manganeso y cromo así formada tenga una presión de vaporización ligeramente menor para especies que contienen cromo que el cromo mismo.

Sin embargo, se halló que en forma desventajosa la difusión de Cr en efecto procede más rápido en la espinela de MnCr2O4 que en la capa de cromo. En consecuencia, la formación de un depósito doble Cr2O3-(Mn,Cr)3O4 no proporciona ningún aumento significativo en la protección del envenenamiento por cromo, en comparación con el depósito de óxido de cromo puro.

**(Ver fórmula)**

Se han descripto diferentes revestimientos que impiden el desarrollo de vapores que contienen cromo en la aleación de hierro-cromo empleada usada como la interconexión en las células en patentes y bibliografía de revistas científicas, por ejemplo en Tietz, F. et al. (2004) DE 103 06 649 A1, Tietz, & Zahid (2004) DE 103 06 647 A1, Hilliard

D.B. (2003) US2003194592-A1, Orlovskaya N et al. (2004). J. Am. Cer, Soc 87, pp. 1981-7, Chen, X. et al. (2004) Solid State lonics 176, pp. 425-33. El concepto de revestimiento común abarca la formación de una espinela o capa de perovskita con su microestructura final en la parte superior de la interconexión metálica antes de la inserción en un apilamiento de SOFC, en el que dicho revestimiento actúa como una capa de barrera para la migración de cromo desde la interconexión metálica en el compartimiento de electrodo al aire. A fin de que estos revestimientos sean suficientemente herméticos, la adhesión entre revestimiento y sustrato debe ser perfecta en el inicio así como en plazos más largos, es decir, después del ciclado térmico, lo que pone severas limitaciones tanto en el procesamiento como en la coincidencia de coeficientes de expansión térmica de las capas y el acero.

En vista de estos problemas, los revestimientos reactivos ofrecen una mejor solución ya que ellos se transforman en una capa de barrera que crece a temperatura alta y normalmente exhiben un cambio más gradual en la microestructura entre el sustrato metálico y el revestimiento de óxido suprayacente. Los revestimientos reactivos como tales se han descripto en, por ejemplo, los informes sobre el análisis de espinelas y revestimientos de perovskita: Fujiata, K. el al. (2004) J. Power Sources 131, pp. 261-9; y Larring & Norby (2000), J. of the Electrochem. Soc. 147, pp. 3251-6. Los revestimientos desvelados son revestimientos de fase única o sustancia única, y se aplican a fin de formar un revestimiento protector de la corrosión conductivo eléctricamente sobre la superficie metálica. Dichos revestimientos contienen tan poco cromo como sea posible a fin de reducir el transporte de cromo desde la superficie metálica por el mayor tiempo posible, y reducir el transporte de oxígeno desde la atmósfera en el metal.

Se desvelan revestimientos protectores que actúan como captadores de cromo, por ejemplo, en Jiang S.P et al. (2002) J. Eur. Cer. Soc. 22, pp. 361-73; y Matsuzaki & Yasuda (2001) J of the Electrochem. Soc. 148, pp. A126-31. Se describe cómo las fases que contienen cromo se precipitan en varios materiales de electrodos al aire y en diferentes materiales de electrolitos. El interés se centra particularmente en el cromo precipitado en los materiales del electrodo al aire que incluyen LSM y LSCF sin polarización catódica.

También se desvela que el cromo se une fácilmente con los elementos, tales como Mn, de la estructura de perovskita del cátodo de LSM, y crea las fases de la espinela bien cristalina que se pueden recuperar en la superficie del límite entre el electrolito y el material de electrodo al aire si el electrodo al aire LSM se expone en una polarización electroquímica. Los electrodos al aire LSCF no son dependientes del potencial electroquímico del electrodo, pero no obstante las fases que contienen cromo generalmente precipitan en el volumen de poro del electrodo.

... [Seguir leyendo]

Reivindicaciones:

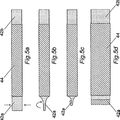

1. Un procedimiento para producir una estructura de barrera multicapa para una célula de óxido sólido, que comprende las etapas de:

- proporcionar una interconexión de metal en la que la interconexión es una capa de acero inoxidable ferrítica y comprende una aleación de FeG-Mx, en la que Mx se selecciona del grupo que consiste en Ni, Ti, Ce, Mu, Mo, W, Co, La, Y, Al, No o sus mezclas, con una concentración de Mu de 0,25 a 0,55% en peso de la aleación;

- aplicar una primera capa de óxido metálico en dicha interconexión metálica, en la que dicha primera capa de óxido metálico consiste en óxido de cobalto,

- aplicar una segunda capa de óxido metálico en la parte superior de dicha primera capa de óxido metálico, en la que la segunda capa de óxido metálico comprende una mezcla de un óxido metálico que tiene al menos dos cationes metálicos diferentes y óxido de metal de transición;

- aplicar una tercera capa de óxido metálico en la parte superior de dicha segunda capa de óxido metálico;

- formar una célula de óxido sólido que comprende dicha interconexión metálica que tiene dichas capas de óxido metálico sobre ella; y

- hacer reaccionar el óxido metálico de dicha primera capa de óxido metálico con el metal de dicha interconexión metálica durante la SOC-inicialización de la célula.

2. El procedimiento de la reivindicación 1, en el que la etapa de inicialización se lleva a cabo a una temperatura elevada de al menos preferentemente entre 700°C y 1100°C.

3. El procedimiento de la reivindicación 1 o 2, en el que el producto de reacción de la reacción entre el óxido metálico de dicha primera capa de óxido metálico y el metal de dicha interconexión metálica tiene una estructura de espinela.

4. El procedimiento de la reivindicación 1, en el que en dicha segunda capa de óxido metálico dicho óxido metálico que tiene al menos dos cationes metálicos diferentes tiene una estructura de perovskita y se selecciona del grupo que consiste en manganita de lantano dopada, cobaltita de lantano dopada, ferrita de lantano dopada, y sus mezclas.

5. El procedimiento de cualquiera de las reivindicaciones 1 a 4 en el que el espesor de dicha primera capa de óxido metálico es de 1 a 20 µm.

6. El procedimiento de cualquiera de las reivindicaciones 1 a 5, en el que el espesor de dicha segunda capa de óxido metálico es de 10 a 30 µm.

7. El procedimiento de cualquiera de las reivindicaciones 1 a 6, en el que el óxido metálico para dicha tercera capa se selecciona del grupo que consiste en niquelato de lantano dopado, óxido de níquel, manganita de lantano, cobaltita de lantano dopada, ferrita de lantano dopada, cerio dopado, y sus mezclas.

8. Una estructura de barrera multicapa para células de óxido sólido, que se puede obtener de acuerdo con la reivindicación 1.

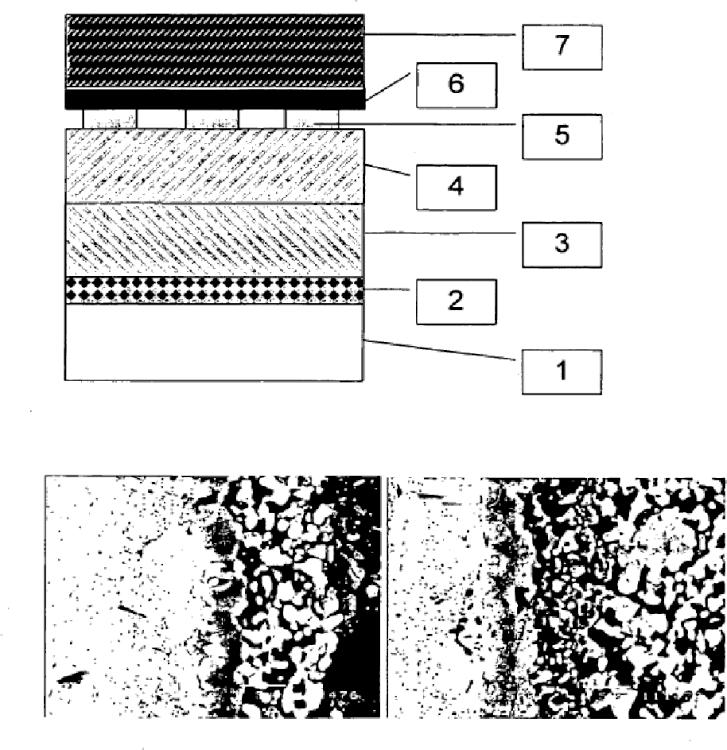

9. Un apilamiento de células de óxido sólido que comprende una capa de contacto anódica y estructura de soporte, una capa anódica, una capa electrolítica, una capa catódica, una capa de contacto catódica, una interconexión metálica, y la estructura de barrera multicapa de la reivindicación 8.

10. Uso de la estructura de barrera multicapa de la reivindicación 8 como una estructura de capa de barrera en células de combustible de óxido sólido o células electrolíticas de óxido sólido.

Patentes similares o relacionadas:

DISPOSICION DE CELULAS DE COMBUSTIBLE CONSTITUIDA POR CUERPOS CONECTADOS POR MEDIO DE MATERIAL DE UNION, del 20 de Octubre de 2010, de : Disposición de células de combustible, que comprende al menos dos cuerpos conectados por medio de un material de unión , en la que la resistencia al cizallamiento […]

DISPOSICION DE CELULAS DE COMBUSTIBLE CONSTITUIDA POR CUERPOS CONECTADOS POR MEDIO DE MATERIAL DE UNION, del 20 de Octubre de 2010, de : Disposición de células de combustible, que comprende al menos dos cuerpos conectados por medio de un material de unión , en la que la resistencia al cizallamiento […]

BATERIA DE PILAS DE COMBUSTIBLE CON CONEXIONES DE GAS INTERNAS, del 21 de Mayo de 2010, de FORSCHUNGSZENTRUM J LICH GMBH: Una batería de pilas de combustible

con una pluralidad de pilas de combustible en forma de placa, que están conectadas mecánica y eléctricamente […]

BATERIA DE PILAS DE COMBUSTIBLE CON CONEXIONES DE GAS INTERNAS, del 21 de Mayo de 2010, de FORSCHUNGSZENTRUM J LICH GMBH: Una batería de pilas de combustible

con una pluralidad de pilas de combustible en forma de placa, que están conectadas mecánica y eléctricamente […]

PILA DE COMBUSTIBLE DE ALTA TEMPERATURA APILABLE, del 9 de Abril de 2010, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Pila de combustible de alta temperatura apilable con una unidad de electrodos , que por el lado del ánodo está conectada a una alimentación de combustible […]

PILA DE COMBUSTIBLE DE ALTA TEMPERATURA APILABLE, del 9 de Abril de 2010, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Pila de combustible de alta temperatura apilable con una unidad de electrodos , que por el lado del ánodo está conectada a una alimentación de combustible […]

METODO DE FABRICACION DE CELDAS DE COMBUSTIBLE DE OXIDO SOLIDO Y APILAMIENTOS DE CELDAS, del 15 de Marzo de 2010, de HALDOR TOPSOE A/S: Un método de fabricación de una o más Celdas de Combustible de Óxido Sólido que comprende las etapas posteriores de:

ensamblar capas de soporte, […]

METODO DE FABRICACION DE CELDAS DE COMBUSTIBLE DE OXIDO SOLIDO Y APILAMIENTOS DE CELDAS, del 15 de Marzo de 2010, de HALDOR TOPSOE A/S: Un método de fabricación de una o más Celdas de Combustible de Óxido Sólido que comprende las etapas posteriores de:

ensamblar capas de soporte, […]

MEJORAS EN CELDAS DE COMBUSTIBLE Y DISPOSITIVOS RELACIONADOS, del 25 de Febrero de 2010, de THE UNIVERSITY COURT OF THE UNIVERSITY OF ST ANDREWS: Un método de fabricación de un componente que tiene un ánodo, un cátodo y un electrolito sólido, comprendiendo el método usar moldeo de cinta para producir […]

MEJORAS EN CELDAS DE COMBUSTIBLE Y DISPOSITIVOS RELACIONADOS, del 25 de Febrero de 2010, de THE UNIVERSITY COURT OF THE UNIVERSITY OF ST ANDREWS: Un método de fabricación de un componente que tiene un ánodo, un cátodo y un electrolito sólido, comprendiendo el método usar moldeo de cinta para producir […]

CÉLULAS DE COMBUSTIBLE, del 17 de Agosto de 2011, de CERES INTELLECTUAL PROPERTY COMPANY LIMITED: Una célula de combustible de óxido sólido, que comprende: un sustrato de acero inoxidable ferrítico que define las superficies primera y segunda y que incluye una […]

PLACA BIPOLAR PARA PILA DE COMBUSTIBLE CON CHAPA DE DISTRIBUCIÓN METÁLICA DEFORMADA, del 2 de Marzo de 2011, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Placa bipolar para pila de combustible que se montará entre dos elementos de base electrodo/membrana/electrodo, que posee al menos dos agujeros de […]

PLACA BIPOLAR PARA PILA DE COMBUSTIBLE CON CHAPA DE DISTRIBUCIÓN METÁLICA DEFORMADA, del 2 de Marzo de 2011, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Placa bipolar para pila de combustible que se montará entre dos elementos de base electrodo/membrana/electrodo, que posee al menos dos agujeros de […]

PLACA, ENSAMBLAJE DE PLACAS Y PILA DE CELULAS ELECTROQUIMICAS, del 30 de Abril de 2010, de STICHTING ENERGIEONDERZOEK CENTRUM NEDERLAND: Placa provista de un canal de fluido diseñado como una ranura , dicha placa siendo adecuada para formar parte de una pila de células electroquímicas, […]

PLACA, ENSAMBLAJE DE PLACAS Y PILA DE CELULAS ELECTROQUIMICAS, del 30 de Abril de 2010, de STICHTING ENERGIEONDERZOEK CENTRUM NEDERLAND: Placa provista de un canal de fluido diseñado como una ranura , dicha placa siendo adecuada para formar parte de una pila de células electroquímicas, […]