PROCEDIMIENTO DE VERIFICACION DE CARRETES PARA ELEVACRISTALES, TECHOS SOLARES Y PUERTAS CORREDERAS.

Procedimiento de verificación de carretes para elevacristales,

techos solares y puertas correderas.

El procedimiento consiste en aplicar una sonda sobre un punto de la superficie exterior del soporte de un carrete para elevacristales, techos solares y puertas correderas y, mediante una pinza, estirar el cable desenrollándolo del citado carrete. La señal generada por dicha sonda se envía a un ordenador donde es comparada con un margen de valores considerados aceptables, esto permite aceptar o rechazar el citado carrete analizado para su montaje en el elevalunas de un automóvil aumentando así la calidad del conjunto y reduciendo posibles ruidos y vibraciones, originados en el carrete y su soporte cuando el mismo gira y enrolla o bien desenrolla el cable correspondiente, junto con unos medios mecánicos que permitan dicho enrollamiento y desenrollado de cable del carrete, para permitir la medición de dichas vibraciones

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200302201.

Solicitante: DAUMAL CASTELLON,MELCHOR.

Nacionalidad solicitante: España.

Provincia: BARCELONA.

Inventor/es: DAUMAL CASTELLON,MELCHOR.

Fecha de Solicitud: 23 de Septiembre de 2003.

Fecha de Publicación: .

Fecha de Concesión: 4 de Marzo de 2010.

Clasificación Internacional de Patentes:

- G01H1/00B

Clasificación PCT:

- B60J5/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B60 VEHICULOS EN GENERAL. › B60J VENTANAS, PARABRISAS, TECHOS AMOVIBLES, PUERTAS O DISPOSITIVOS SIMILARES PARA VEHICULOS; CUBIERTAS PROTECTORAS EXTERNAS AMOVIBLES ESPECIALMENTE ADAPTADAS A VEHICULOS (fijación, suspensión, cierre o apertura de esos dispositivos E05). › B60J 5/00 Puertas (B60J 10/00 tiene prioridad; bajo el aspecto ventana B60J 1/00). › dispuestas sobre los lados del vehículo.

- G01H1/00 FISICA. › G01 METROLOGIA; ENSAYOS. › G01H MEDIDA DE VIBRACIONES MECANICAS O DE ONDAS ULTRASONORAS, SONORAS O INFRASONORAS. › Medida de vibraciones en sólidos utilizando la conducción directa al detector (G01H 9/00, G01H 11/00 tienen prioridad).

Descripción:

Procedimiento de verificación de carretes para elevacristales, techos solares y puertas correderas.

La presente solicitud de Patente de Invención consiste conforme indica su enunciado en un "Procedimiento de verificación de carretes para elevacristales, techos solares y puertas correderas", cuyas nuevas características de construcción, conformación y diseño, cumplen la misión para la que específicamente ha sido proyectado con una seguridad y eficacia máximas.

Existen en el mercado, y por tanto pueden considerarse como estado de la técnica, carretes para elevacristales, techos solares y puertas correderas, formados por un soporte del carrete que hace las veces de elemento de guía del cable, y el carrete propiamente dicho que se encasta en el soporte, y gira en su interior al aplicarse el eje de un pequeño electromotor, enrollándose y desenrollándose el cable.

Más concretamente la invención se refiere a un procedimiento en el que se combinan medios de medir las vibraciones de un carrete y su soporte para elevacristales, techos solares y puertas correderas cuando el mismo gira y se enrolla o bien se desenrolla el cable correspondiente, junto con unos medios mecánicos que permiten dicho enrollamiento y desenrollado del cable del carrete, para permitir la medición de dichas vibraciones.

Los dispositivos o mecanismos que ayudan a un cristal a elevarse o descender por el vano de la ventana de una puerta, preferentemente en el sector del automóvil, incorporan entre otros elementos un carrete, en el que se enrolla o bien se desenrolla un cable el cual esta conectado a través de las correspondientes poleas a un perfil colocado en la parte inferior del cristal o medio similar, mientras que un pequeño electromotor y su eje acoplado a dicho carrete, suministra la fuerza necesaria para al girar el mismo enrollar o desenrollar el cable, y hacer subir o bajar el cristal conducido a través de las correspondientes guías y juntas colocadas en el perímetro del vano de las ventana en la puerta.

No siempre el cable colocado en el interior del carrete queda inicialmente bien colocado, por lo cual un porcentaje reducido de carretes trabajan produciendo ruidos molestos para el usuario, ya que se transmiten a través de los plafones de la puerta al interior del vehículo con las consiguientes molestias, otro porcentaje vibra al enrollarse o desenrollarse el cabe y transmite dicha vibración también hacia el interior del habitáculo, finalmente se ha comprobado que parte de estos carretes defectuosos tienen una menor vida útil que los normales, al existir un rozamiento no deseado entre las vueltas del cable.

Dichos ruidos y vibraciones tienen su origen en la polea del carrete que aunque se ha fabricado con unos canales en su superficie para ayudar a un buen enrollamiento del cable, no siempre el mismo queda bien enrollado, con lo cual unas vueltas exteriores quedan por debajo de las interiores produciendo unos rozamientos entre ellas al desenrollarse y enrollarse los cuales generan dichos ruidos y vibraciones.

No se tiene noticia de procedimientos y dispositivos para detectar dichos ruidos y vibraciones hasta el presente, por lo cual la presente invención ha tenido su origen como consecuencia de la queja de los fabricantes de los automóviles, los cuales se hacen eco de la de los talleres de marcas y similares, los cuales ve ven obligados a solucionar estos problemas aun y en el caso de que no haya rotura del mecanismo elevador del cristal, con el consiguiente coste cuando se trata de coches que están en el periodo de garantía, en las que es obligado hacerse cargo de estas pequeñas anomalías, que obligan a desmontar la puerta para tener acceso al carrete y cambiar el mismo, ajustar todo el dispositivo de elevación y descenso del cristal y volver a montar la puerta.

La presente invención se basa en un procedimiento para detectar las vibraciones que se producen en la operación de enrollado y desenrollado del cable en el carrete, y se incorpora a la cadena de fabricación del mismo, durante la fase de ciclado del conjunto durante la fase del montaje a verificación.

En la etapa final de fabricación del carrete, el carro sobre el cual se traslada el carrete se para, baja el sensor que se aplica directamente sobre la superficie del soporte del carrete, a la vez que mediante un gancho se tira del cable obligando al cable a desenrollarse del carrete, para a continuación hacer girar el carrete para recoger el cable nuevamente, finalmente el carro vuelve a ponerse en marcha.

En algunos casos, en los carretes entra más de un cable, sin embargo, el procedimiento de la invención no se altera por pasar de un cable a dos.

Las vibraciones recogidas por el sensor son trasladas al correspondiente ordenador el cual mediante un software de propia invención, las compara con una horquilla de valores que se consideran normales y se determina la bondad del carrete y con ello se acepta o rechaza el mismo para su montaje.

Otros detalles y características se irán poniendo de manifiesto en el transcurso de la descripción que a continuación se da, en los que se hace referencia a los dibujos que a esta memoria se acompañan, en los que una forma esquemática se representan los detalles preferidos, estos detalles se citan a título de ejemplo ilustrativo pero no limitativo de la presente invención.

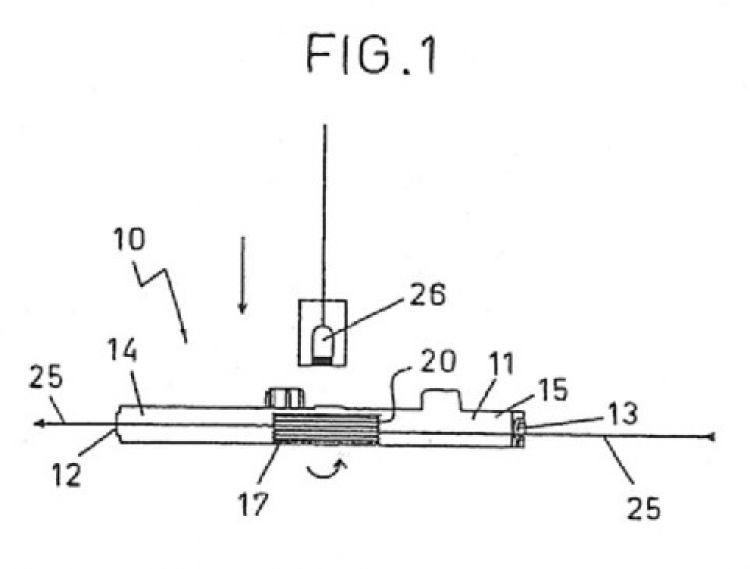

La figura nº 1 es una vista frontal de una cara del soporte (10) del carrete (17) y de la sonda (26).

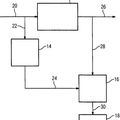

La figura nº 2 es una vista en planta de una cara del soporte (10) del carrete (17).

Sigue a continuación una relación detallada de los principales de los elementos de la invención que sé grafía en los dibujos; (10) carrete, (11) soporte, (12) salida, (13) entrada, (14) orejetas, (15) orejetas, (16) taladro, (17) carrete, (19) laberinto, (20) canales, (22) eje, (23) conductos, (24) zona central de encaje, (25) cable, (26) sonda.

Tal y como puede verse en las figuras que se acompañan un carrete sobre los que se aplica el procedimiento de la invención esta formado por un soporte (11) de configuración sensiblemente circular, en cuya base presenta sendas orejetas (14 y 15), que delimitan una entrada (13) y una salida (12) del cable (25) representadas en las figuras y un conducto (23) que canaliza dicho cable (25).

En la parte interior del soporte (11) se encasta el carrete (17), véase figura nº 2, en cuya zona central (24) existe una zona nervada para el encaje del eje motor (22) cuya función es hacer girar el carrete (17) y por ende el cable (25). En la superficie central del carrete (17) se han previsto unos canales (20), véase figura nº 1, para facilitar la recogida ordenada del cable (25). No obstante dicha disposición descrita con anterioridad es incapaz de prevenir al 100% los ruidos y vibraciones de un reducido número de carretes por todo lo cual se ha diseñado el presente procedimiento, consistente en introducir en la cadena de fabricación del soporte (11) y el carrete (17), unos medios electrónicos de detección de vibraciones del carrete (17) y unos medios mecánicos de giro del mismo y de arrastre del cable (25).

Los medios de detección de vibraciones del carrete (17) están formados por una sonda (26) que se aplica sobre el soporte (11), véase figura nº 1, conectado por los medios adecuados a un ordenador el cual con un software especialmente diseñado recoge el valor medido por la sonda (26) y los compara con una horquilla de valores almacenados previamente en el mismo, generando a continuación una señal de aceptación o rechazo del correspondiente carrete chequeado.

Una vez aplicada la sonda (26) sobre la superficie del carrete (11) y de forma simultanea, mediante una pinza o similar, no representado en las figuras, se estira el cable (25) del carrete (17), momento en que la sonda detecta el ruido y vibraciones generado por (17 y 25), siguiendo a continuación el enrollado del cable (25) a través de la acción de un electromotor sobre la zona central (24).

Descrito suficientemente la presente invención en correspondencia con los planos adjuntos, fácil es comprender que podrán introducirse en la misma, cualesquiera modificaciones de detalle que la practica pudiera revelar, siempre que no altera la esencia de las siguientes reivindicaciones.

Reivindicaciones:

1. Procedimiento de verificación de carretes para elevacristales, techos solares y puertas correderas de los que están formados por un soporte (11) y un carrete (17), en cuyo interior y con el auxilio de unos canales (20) se enrolla y desenrolla un cable o más (25) guiado por las orejetas (14) y (15), que configuran una entrada (13) y una salida (12) del cable (25), caracterizado en que el procedimiento consiste en la aplicación de una sonda (26) sobre un punto de la superficie exterior del soporte (11), a la vez que mediante una pinza o similar se estira el cable (25) desenrollándolo del carrete (17), para después volverlo a enrollar mediante la acción del eje de un electromotor o manual aplicado en la zona central del encaje (24), remitiéndose la señal generada por la sonda (26) a un ordenador para su comparación con una horquilla de valores considerados aceptables.

Patentes similares o relacionadas:

PROCEDIMIENTO PARA LA ESTIMACIÓN DEL ESTADO DE RODADURA DE UN VEHÍCULO, DISPOSITIVO DE ESTIMACIÓN DEL ESTADO DE RODADURA DE UN VEHÍCULO, DISPOSITIVO DE CONTROL DEL VEHÍCULO Y NEUMÁTICO, del 13 de Mayo de 2011, de KABUSHIKI KAISHA BRIDGESTONE: Un procedimiento de estimación del estado de rodadura de un vehículo que comprende las etapas de: la detección del nivel de vibración de una parte por debajo del muelle […]

PROCEDIMIENTO PARA LA ESTIMACIÓN DEL ESTADO DE RODADURA DE UN VEHÍCULO, DISPOSITIVO DE ESTIMACIÓN DEL ESTADO DE RODADURA DE UN VEHÍCULO, DISPOSITIVO DE CONTROL DEL VEHÍCULO Y NEUMÁTICO, del 13 de Mayo de 2011, de KABUSHIKI KAISHA BRIDGESTONE: Un procedimiento de estimación del estado de rodadura de un vehículo que comprende las etapas de: la detección del nivel de vibración de una parte por debajo del muelle […]

PROCEDIMIENTO Y DISPOSITIVO PARA EL ANÁLISIS DE RODAMIENTOS EN MÁQUINAS, del 10 de Marzo de 2011, de PRÜFTECHNIK DIETER BUSCH AG: Procedimiento dispositivo para el análisis de rodamientos incorporados en máquinas, en el que por medio de un sensor es detectada una señal de aceleración, […]

PROCEDIMIENTO Y DISPOSITIVO PARA EL ANÁLISIS DE RODAMIENTOS EN MÁQUINAS, del 10 de Marzo de 2011, de PRÜFTECHNIK DIETER BUSCH AG: Procedimiento dispositivo para el análisis de rodamientos incorporados en máquinas, en el que por medio de un sensor es detectada una señal de aceleración, […]

PROCEDIMIENTO Y SISTEMA PARA LA DETECCION EN TIEMPO REAL DEL DESBALANCEO DEL CABEZAL EN UN MECANISMO ROTATORIO DE ALTA PRECISION, del 8 de Febrero de 2011, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Procedimiento y sistema para la detección en tiempo real del desbalanceo del cabezal en un mecanismo rotatorio de alta precisión.El objeto principal […]

PROCEDIMIENTO Y SISTEMA PARA LA DETECCION EN TIEMPO REAL DEL DESBALANCEO DEL CABEZAL EN UN MECANISMO ROTATORIO DE ALTA PRECISION, del 8 de Febrero de 2011, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Procedimiento y sistema para la detección en tiempo real del desbalanceo del cabezal en un mecanismo rotatorio de alta precisión.El objeto principal […]

PROCEDIMIENTO PARA LA SUPERVISION AUTOMATICA DEL FUNCIONAMIENTO DE UN GENERADOR, del 14 de Abril de 2010, de SIEMENS AKTIENGESELLSCHAFT: Un procedimiento para la supervisión automática del funcionamiento de un generador, que presenta las siguientes etapas:

- detección de variables de entrada del generador,

- […]

PROCEDIMIENTO PARA LA SUPERVISION AUTOMATICA DEL FUNCIONAMIENTO DE UN GENERADOR, del 14 de Abril de 2010, de SIEMENS AKTIENGESELLSCHAFT: Un procedimiento para la supervisión automática del funcionamiento de un generador, que presenta las siguientes etapas:

- detección de variables de entrada del generador,

- […]

EQUIPO PARA EL ANÁLISIS DEL ESPECTRO DE VIBRACIÓN EN MATERIALES, del 5 de Marzo de 2020, de UNIVERSIDAD EAN: La invención se refiere a un escáner por vibraciones que incluye una base estática y una base amortiguada dentro de la cual se pondrá el objeto a analizar. La base estática […]

Procedimiento para la regulación de un motor de accionamiento de un vehículo con una determinación de velocidad y dispositivos, del 4 de Septiembre de 2019, de ROBERT BOSCH GMBH: Procedimiento para la regulación de un motor de accionamiento de un vehículo , el cual al menos comprende un sensor de vibraciones y una rueda […]

Sistema y procedimiento para proteger máquinas rotatorias, del 31 de Julio de 2019, de GENERAL ELECTRIC COMPANY: Un procedimiento para identificar una condición de desequilibrio dentro de una máquina rotatoria que comprende un rotor en un entorno de mucho ruido, comprendiendo el […]

Sistema y procedimiento para proteger máquinas rotatorias, del 31 de Julio de 2019, de GENERAL ELECTRIC COMPANY: Un procedimiento para identificar una condición de desequilibrio dentro de una máquina rotatoria que comprende un rotor en un entorno de mucho ruido, comprendiendo el […]

Estimación de interferencia y ruido en un sistema OFDM, del 11 de Abril de 2019, de QUALCOMM INCORPORATED: Un procedimiento para estimar el ruido en un sistema de multiplexación por división de frecuencia ortogonal, OFDM, , el procedimiento que comprende: […]