PROCEDIMIENTO Y DISPOSITIVO PARA EL ANÁLISIS DE RODAMIENTOS EN MÁQUINAS.

Procedimiento dispositivo para el análisis de rodamientos (15,

100) incorporados en máquinas, en el que por medio de un sensor (10) es detectada una señal de aceleración, que es generada a través del movimiento de rodadura, y es evaluada la amplitud de la señal de aceleración para calcular y está presente un daño en una superficie de rodadura del rodamiento (56) y, en el caso de que se determine tal daño, calcular la profundidad del año, caracterizado porque se utiliza un modelo dinámico del rodamiento en la máquina, en el que entran al menos rigideces de contacto (4, 6) bilaterales de los rodamientos, para linealizar la función de transmisión entre una fuerza provocada por el daño y la señal de aceleración del sensor correspondiente en toda la gama de frecuencia, en la que pueden aparecer señales de daños, en el que la función de transmisión linealizada es utilizada para el cálculo de la profundidad del daño a partir de la amplitud de la señal de aceleración

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E00116952.

Solicitante: PRÜFTECHNIK DIETER BUSCH AG.

Nacionalidad solicitante: Alemania.

Dirección: OSKAR-MESSTER-STRASSE 19-21 85737 ISMANING ALEMANIA.

Inventor/es: LYSEN,HEINRICH.

Fecha de Publicación: .

Fecha Solicitud PCT: 7 de Agosto de 2000.

Fecha Concesión Europea: 6 de Octubre de 2010.

Clasificación Internacional de Patentes:

- G01H1/00B

- G01M13/04B

- G01N29/14 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 29/00 Investigación o análisis de materiales por el empleo de ondas ultrasonoras, sonoras o infrasonoras; Visualización del interior de objetos por transmisión de ondas ultrasonoras o sonoras a través del objeto (G01N 3/00 - G01N 27/00 tienen prioridad). › utilizando técnicas de emisión acústica.

- G01N29/44S

Clasificación PCT:

- G01M13/04 G01 […] › G01M ENSAYO DEL EQUILIBRADO ESTATICO O DINAMICO DE MAQUINAS O ESTRUCTURAS; ENSAYO DE ESTRUCTURAS O APARATOS, NO PREVISTOS EN OTRO LUGAR. › G01M 13/00 Ensayos de partes de la máquina. › Rodamientos.

Clasificación antigua:

- G01M13/04 G01M 13/00 […] › Rodamientos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere a un procedimiento y un dispositivo para el análisis de rodamientos incorporados en máquinas, en los que por medio de un sensor es detectada una señal, que es generada a través del movimiento del cuerpo rodante, y es evaluada la amplitud de la señal para calcular la presencia y, dado el caso, la 5 profundidad de un daño en una superficie de rodadura del rodamiento.

Los daños sobre la superficie de rodadura de segmentos de rodamientos conducen, durante el funcionamiento del cojinete, cada vez que un cuerpo rodante rueda sobre el lugar dañado, a una excitación a vibración del rodamiento y de los elementos de la máquina acoplados mecánicamente con él. En este caso, por medio de un registrador de la aceleración acoplado, por ejemplo, en el soporte de cojinete, calcula una señal de aceleración, que resulta a partir de la 10 desviación o bien del consumo de fuerza del cuerpo rodante en el lugar del daño. Para la diagnosis del estado del rodamiento es interesante en particular la profundidad de los daños existentes.

Se conoce una visión general sobre procedimientos de diagnosis de vibraciones para rodamientos a partir del Capítulo 6.1 de “Schwingsdiagnostische Beurteilung von Maschinen und Anlagen” de Ulric Klein, publicado por la Verein fúr Betriebsfestigkeitsforschung, Verlag Stahl – Eisen, Dusseldorf 1998. Allí se puede encontrar, por ejemplo, una 15 descripción de técnicas de registro de resonancia, en las que la señal del sensor es sometida a un filtrado de paso de banda en torno a la frecuencia de resonancia del sensor. Durante la medición del impulso de impacto se lleva a cabo una formación del valor medio de la señal de registro, mientras que en el método SEE se forma la derivación temporal de la aceleración y se analiza su intensidad en la zona de altas frecuencias hasta 300 kHz. En el método de Energía Punta se analizan el valor medio de la aceleración limitado por el paso de banda, la curva envolvente de las amplitudes 20 alternas así como el valor vértice frente al valor efectivo, siendo evaluados los resultados por medio de una normalización determinada empíricamente sobre el número de revoluciones y el diámetro de los cojinetes. En este procedimiento es un inconveniente que apenas se pueden detectar daños en el segmento interior y, además, para determinados tipos de máquinas la normalización no es satisfactoria. Además, en el libro mencionado se describen procedimiento, en los que se evalúan la consistencia de los valores punta de la distribución de las amplitudes o bien la 25 distribución estadística.

Además, para la normalización de la amplitud de la señal de aceleración después de una formación de la curva envolvente en la zona de tiempo se trata de concluir a partir de las resonancias de la estructura o bien de las frecuencias sonoras de los componentes de cojinetes la función de transmisión de la excitación de los daños. Sin embargo, este procedimiento no proporciona resultados satisfactorios, puesto que las resonancias de la estructura o 30 bien las frecuencias sonoras de los componentes del cojinete en el estado no empotrado apenas permiten sacar conclusiones sobre el comportamiento de transmisión del cojinete montado.

Otros ejemplos para la evaluación de la señal de la curva envolvente en la zona de tiempo se encuentran en los documentos US 4 007 630 y US 3 554 012.

Se conoce a partir del documento DE 29 47 937 A1 un procedimiento del tipo indicado al principio para el 35 análisis de rodamientos, en el que se menciona que la altura del impulso de una señal de medición de la vibración obtenida por medio de bandas extensométricas representa una medida para la profanidad del daño.

Se conoce a partir de N. Afshari y col. “Model-based technique for the fault-detection of rolling element bearings using detection filter design and sliding mode technique”, Proceedings of the 1998 37th OEEE Conference on Decision and Control (CDC); Tampa, Florida, USA, Diciembre de 1998, Vol. 3, 1998, páginas 2593-2598, XP 002237459 Proc 40 IEEE Conf Decis Control, establecer un modelo de vibración de un rodamiento teniendo en cuenta las rigideces de contacto bilaterales de los rodamientos, para evaluar señales de vibración, en el que se utiliza la función de transmisión entre una fuerza provocada por el daño y la señal de vibración correspondiente. El modelo de vibración es utilizado en la evaluación de señales de aceleración medidas para detectar la presencia de un daño; no se realiza una cuantificación del daño. 45

El cometido de la presente invención es crear un procedimiento para el análisis de rodamientos en máquinas, por medio del cual, a partir de la amplitud de la señal, es posible sacar conclusiones de una manera fiable sobre la profundidad de daños en una superficie de rodadura de rodamientos.

Este cometido se soluciona de acuerdo con la invención por medio de un procedimiento de acuerdo con la reivindicación 1. 50

En la solución de acuerdo con la invención es ventajoso que a través de la determinación, al menos aproximada, de la función de transmisión se posibilita una normalización realista de la amplitud de la señal, de manera que se posibilita una evaluación fiable de la profundidad del daño.

Las configuraciones preferidas de la invención se deducen a partir de las reivindicaciones dependientes.

Una forma de realización de la invención se explica en detalle a modo de ejemplo con la ayuda de los dibujos adjuntos. En este caso:

La figura 1 muestra de forma esquemática una vista lateral de una máquina con dos rodamientos radiales.

La figura 2 muestra una vista frontal de la máquina de la figura 1. 5

La figura 3 muestra de forma esquemática un modelo de vibración de la máquina de las figuras 1 y 2.

La figura 4 muestra a modo de ejemplo la función de transmisión en función de la frecuencia para un daño del segmento interior o bien un daño del segmento exterior.

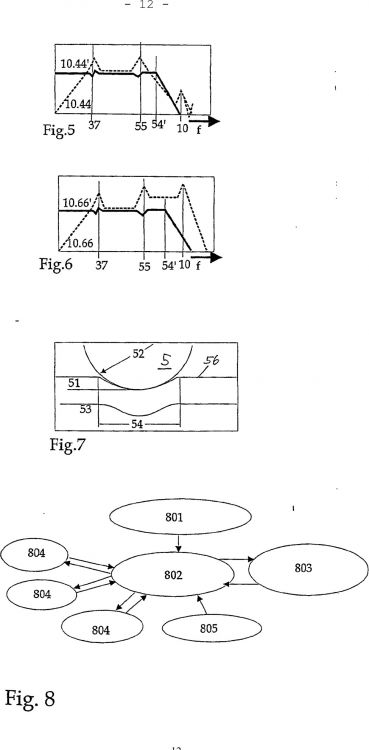

La figura 5 muestra a modo de ejemplo una función de transmisión en función de la frecuencia para un daño del segmento interior (línea de trazos) así como una función de transmisión linealizada de acuerdo con la invención 10 (línea continua).

La figura 6 muestra lo mismo que la figura 5, pero para un daño del segmento exterior.

La figura 7 muestra de forma esquemática un daño de la superficie de rodadura, sobre el que rueda precisamente un cuerpo rodante.

La figura 8 muestra a modo de ejemplo el flujo de información en un dispositivo de análisis de cuerpos 15 rodantes.

La figura 9 muestra de forma esquemática la estructura de un dispositivo de análisis de rodamientos de acuerdo con la invención.

La figura 10 muestra la curva ejemplar de un perfil de daño y de las señales correspondientes del recorrido, de la velocidad y de la aceleración así como la suma de ellas; y 20

La figura 11 muestra las respuestas de la frecuencia de las señales del recorrido, de la velocidad y de la aceleración así como una suma de ellas.

La máquina representada en las figuras 1 y 2 comprende un rotor con una masa 1, un árbol con una rigidez 2 y una masa 3, que está conectada con el segmento interior (no representado de un rodamiento 15, un soporte de cojinete con una masa 7 y una rigidez 8, que está conectada con el segmento exterior (no representado) del rodamiento 15, así 25 como un cimiento de máquina con una masa 9, en el que en el soporte de cojinete 7 está acoplado un registrador de la aceleración 10. El rodamiento 15 configurado como cojinete radial comprende varios cuerpos rodantes, que tienen una rigidez de contacto del cuerpo rodante 4 con respecto a su contacto con el segmento interior, una rigidez de contacto del rodamiento 6 con respecto a su contacto con el segmento exterior así como una masa 5. En la figura 1, el sentido de giro del rotor 1 se designa con UPM, la fuerza adicional a la fuerza de la gravedad o bien la carga constante (por 30 ejemplo una fuerza de desequilibrio) se designa con 1.1, el ángulo entre la dirección del registrador 10 de la dirección de la fuerza de la gravedad se designa con 10-9 y el ángulo entre la fuerza adicional y la fuerza de la gravedad se designa con 1.1-9.

La figura 3 muestra un modelo de oscilación para la máquina de las figuras 1 y 2, en el que la masa del rotor 1 está acoplada a través de la rigidez del árbol 2 con...

Reivindicaciones:

1. Procedimiento dispositivo para el análisis de rodamientos (15, 100) incorporados en máquinas, en el que por medio de un sensor (10) es detectada una señal de aceleración, que es generada a través del movimiento de rodadura, y es evaluada la amplitud de la señal de aceleración para calcular y está presente un daño en una superficie de rodadura del rodamiento (56) y, en el caso de que se determine tal daño, calcular la profundidad del año, caracterizado 5 porque se utiliza un modelo dinámico del rodamiento en la máquina, en el que entran al menos rigideces de contacto (4, 6) bilaterales de los rodamientos, para linealizar la función de transmisión entre una fuerza provocada por el daño y la señal de aceleración del sensor correspondiente en toda la gama de frecuencia, en la que pueden aparecer señales de daños, en el que la función de transmisión linealizada es utilizada para el cálculo de la profundidad del daño a partir de la amplitud de la señal de aceleración. 10

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque la función de transmisión se calcula en función del lugar del daño.

3. Procedimiento de acuerdo con la reivindicación 2, caracterizado porque se calcula una función de transmisión propia para daños sobre cada uno de los dos segmentos del cojinete.

4. Procedimiento de acuerdo con la reivindicación 3, caracterizado porque en el modelo dinámico se introducen 15 las fuerzas continuas, las fuerzas de desequilibrio, las fuerzas centrífugas y, dado el caso, las fuerzas axiales, que actúa sobre el cojinete (15, 100) y en particular sobre los cuerpos rodantes (5, 106) al menos en la medida en que exceden un valor umbral determinado.

5. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque en el modelo dinámico entra las masas (1, 3, 7, 9) y las rigideces (2, 8) de los elementos de la máquina acoplados con el cojinete (15, 20 100).

6. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque a partir del modelo dinámico se calcula la profundidad de un daño, que conduce, en las condiciones que predominan en este momento, precisamente a que un rodamiento (5, 106) no transmita ya ninguna fuerza.

7. Procedimiento de acuerdo con la reivindicación 6, caracterizado porque para la diagnosis del cojinete, se 25 relaciona la profundidad del daño calculado actualmente con la profundidad del daño que conduce, en las condiciones que predominan actualmente, precisamente a que un rodamiento (5, 106) no transmita ya ninguna fuerza.

8. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la porción de la señal con el periodo de rodadura sobre el daño es separada de la señal del sensor y esta porción de la señal es sometida a la evaluación de la amplitud. 30

9. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque a partir de la señal del sensor se eliminan porciones con periodo determinado y la señal residual es sometido a la evaluación de la amplitud.

10. Procedimiento de acuerdo con la reivindicación 8, caracterizado porque a partir de la porción de la señal separada se calcula la extensión espacial de un daño. 35

11. Procedimiento de acuerdo con la reivindicación 10, caracterizado porque la longitud del daño se calcula por medio de clasificación de la porción de la señal separada de acuerdo con sus amplitudes.

12. Procedimiento de acuerdo con las reivindicaciones 8 a 11, caracterizado porque la separación se realiza por medio de un filtro de formación de periodos (126, 136, 138), que comprende una entrada para la señal, que alimenta a una memoria anular giratoria, que se forma por elementos de memoria dispuestos cíclicamente, que están conectados 40 de acuerdo con la frecuencia de rotación de forma sucesiva, respectivamente, con la entrada, y una instalación de sincronización, para llevar la frecuencia de rotación a coincidencia con la duración del periodo de rodadura sobre el daño.

13. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en tanto que están relacionadas con la reivindicación 10, caracterizado porque la profundidad del daño y la longitud del daño se calculan como función del 45 tiempo.

14. Procedimiento de acuerdo con la reivindicación 13, caracterizado porque a partir de la curva temporal calculada de la profundidad del daño y de la longitud del daño se extrapola el instante de fallo del cojinete.

15. Procedimiento de acuerdo con la reivindicación 14, caracterizado porque el instante del fallo se supone como el instante en el que un segmento del cojinete presenta solamente todavía zonas de la superficie de rodadura, en 50

las que un rodamiento (5, 106) sumergido al máximo no transmite ya ninguna fuerza sobre el segmento de cojinete (102, 104) dañado.

16. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque al menos una parte de los parámetros introducidos en el modelo dinámico son verificados por medio de la verificación de los resultados proporcionados por el modelo y, dado el caso, son corregidos. 5

17. Procedimiento de acuerdo con la reivindicación 16, caracterizado porque los parámetros introducidos en el modelo dinámico son evaluados con un factor de confianza, que es seleccionado en función del origen y de la fiabilidad del parámetro respectivo.

18. Procedimiento de acuerdo con la reivindicación 17, caracterizado porque la corrección de los parámetros se realiza por medio de cálculo de compensación, en el que los parámetros son ponderados de acuerdo con su factor 10 de confianza.

19. Procedimiento de acuerdo con la reivindicación 17 ó 18, caracterizado porque utilizando el modelo dinámico se verifican daños hallados a través del análisis del cojinete (15, 100), en el que los factores de confianza son modificados de acuerdo con el resultado de la verificación.

20. Procedimiento de acuerdo con las reivindicaciones 16 a 19, caracterizado porque en el caso de presencia 15 de daños a partir de la señal del sensor, se calculan las frecuencias de resonancia (19, 37, 55) del rodamiento (15, 100) en la máquina y a partir de ello se verifican los valores de las rigideces (2, 4, 6, 8) introducidos en el modelo dinámico y, dado el caso, se corrigen.

Patentes similares o relacionadas:

UN SISTEMA DE DETECCIÓN POR ULTRASONIDO EN LÍNEA DE LA CALIDAD DE LA FRUTA., del 4 de Junio de 2020, de UNIVERSIDAD DE CONCEPCION: Sistema de detección por ultrasonido en línea de la calidad de la fruta que comprende: un arco de soporte ubicado sobre la línea de proceso de forma perpendicular, […]

Conjunto de intervención en la superficie externa de un tubo y procedimiento correspondiente, del 27 de Noviembre de 2019, de FRAMATOME: Conjunto previsto para realizar unas intervenciones sobre una superficie externa de un tubo de un reactor nuclear, comprendiendo el […]

Dispositivo de caracterización de un objeto en desplazamiento, del 27 de Marzo de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Dispositivo de caracterización de un objeto en desplazamiento, que comprende: - un módulo de caracterización de dicho objeto , - un elemento […]

Sistemas de dispensación con sensores de onda, del 24 de Octubre de 2018, de S. C. JOHNSON & SON, INC.: Un sistema de dispensación , que comprende: un alojamiento ; un conducto con una capacidad volumétrica entre un orificio de descarga interno […]

Procedimiento y dispositivo para la monitorización y optimización de procesos de moldeo por inyección, del 19 de Octubre de 2016, de SEUTHE, ULRICH: Procedimiento para la monitorización y/u optimización de procesos de moldeo por inyección, detectándose y evaluándose las vibraciones que se producen como consecuencia de una […]

Procedimiento de control no destructivo por ultrasonidos de una pieza por análisis de ecos, del 20 de Julio de 2016, de AIRBUS: Procedimiento de control no destructivo por ultrasonidos de una pieza por análisis de los ecos reenviados por dicha pieza en respuesta a […]

DISPOSITIVO Y MÉTODO PARA LA CLASIFICACIÓN DEL TAMAÑO DE BURBUJAS EN UN LÍQUIDO, del 7 de Julio de 2016, de UNIVERSIDAD DE CHILE: La presente invención se refiere a un dispositivo y un método que utiliza dicho dispositivo para la medición y clasificación de tamaños de burbujas en un medio líquido. […]

Procedimiento y dispositivo para la prueba acústica no destructiva a través de sólidos en tableros derivados de la madera, del 28 de Enero de 2016, de KRONOTEC AG: Procedimiento para la prueba no destructiva de la calidad de tableros derivados de la madera, fabricados como tipo de tablero reproducible en particular prensando […]

Procedimiento y dispositivo para la prueba acústica no destructiva a través de sólidos en tableros derivados de la madera, del 28 de Enero de 2016, de KRONOTEC AG: Procedimiento para la prueba no destructiva de la calidad de tableros derivados de la madera, fabricados como tipo de tablero reproducible en particular prensando […]