PROCEDIMIENTO Y DISPOSITIVO DE PERFILADO DE UNA LENTE MEDIANTE RECORTE DE DICHA LENTE.

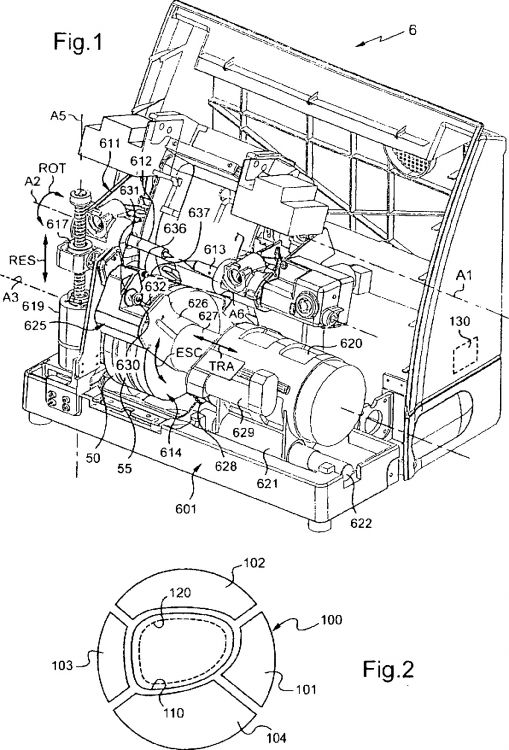

Procedimiento de perfilado de una lente óptica (100) que comprende por lo menos una operación de rebordeado según un contorno deseado de la lente sostenida por unos medios de sostenimiento (612,

613), caracterizado porque, para realizar la operación de rebordeado, comprende una selección entre, o bien una primera herramienta de mecanizado (50) del canto de la lente (100), o bien una herramienta de recorte (637) en pleno material de la lente (100), en función de uno o varios de los parámetros siguientes considerados aisladamente o en combinación:

- un parámetro relativo a la lente,

- un parámetro relativo a las herramientas de mecanizado o de recorte,

- un parámetro relativo a los medios de sostenimiento (612, 613) de la lente,

- un parámetro relativo a la forma del contorno deseado de la lente

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2007/000696.

Solicitante: ESSILOR INTERNATIONAL COMPAGNIE GENERALE D'OPTIQUE.

Nacionalidad solicitante: Francia.

Dirección: 147, RUE DE PARIS,94220 CHARENTON-LE-PONT.

Inventor/es: NAUCHE, MICHEL, LEMAIRE,CEDRIC.

Fecha de Publicación: .

Fecha Concesión Europea: 23 de Junio de 2010.

Clasificación Internacional de Patentes:

- B24B9/14E

Clasificación PCT:

- B24B9/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24B MAQUINAS, DISPOSITIVOS O PROCEDIMIENTOS PARA TRABAJAR CON MUELA O PARA PULIR (por electroerosión B23H; tratamiento por chorro abrasivo B24C; grabado o pulido electrolítico C25F 3/00 ); REAVIVACION O ACONDICIONAMIENTO DE SUPERFICIES ABRASIVAS; ALIMENTACION DE MAQUINAS CON MATERIALES DE RECTIFICAR, PULIR O ALISAR. › B24B 9/00 Máquinas o dispositivos para trabajar con muela los bordes o biseles de piezas o para retirar rebabas; Accesorios a este efecto (B24B 21/00 tiene prioridad; para afilar aristas de corte de herramientas B24B 3/00; eliminación de rebabas por material abrasivo suelto B24B 31/00). › para piezas ópticas, p. ej. lentes, prismas.

Fragmento de la descripción:

Procedimiento y dispositivo de perfilado de una lente mediante recorte de dicha lente.

La presente invención se refiere de manera general al montaje de lentes oftálmicas de un par de gafas correctoras sobre una montura y prevé más particularmente un procedimiento y un dispositivo de perfilado de una lente oftálmica de un par de gafas con vistas a su montaje sobre una montura.

Antecedente tecnológico

La parte técnica del oficio del óptico consiste en montar un par de lentes oftálmicas en o sobre la montura seleccionada por el portador.

Este montaje se descompone en dos operaciones principales:

- el centrado de cada lente que consiste en posicionar y orientar convenientemente la lente con respecto al ojo del futuro portador, y después,

- el perfilado de cada lente que consiste en mecanizar o recortar su contorno a la forma deseada, teniendo en cuenta los parámetros de centrado definidos.

En el marco de la presente invención, se tiene interés en la segunda operación denominada de perfilado. El perfilado de una lente con vistas a su montaje en o sobre la montura elegida por el futuro portador consiste en modificar el contorno de la lente para adaptarlo a esta montura y/o a la forma de lente deseada. El perfilado se descompone clásicamente en dos operaciones principales, con una operación de rebordeado (a menudo denominada "desbaste") y una operación de acabado adaptada al tipo de montaje. El rebordeado consiste en eliminar la parte periférica superflua de la lente oftálmica en cuestión, para amoldar su contorno, que es muy a menudo inicialmente circular, a cualquiera del cerco o marco de la montura de gafas en cuestión o simplemente a la forma estética deseada cuando la montura es del tipo sin cercos. Esta operación de rebordeado es usualmente seguida de una operación de achaflanado que consiste en abatir o achaflanar las dos aristas vivas del borde de la lente rebordeada. La operación de acabado depende del montaje a realizar. Cuando el montaje es del tipo con cercos, este achaflanado está acompañado de un biselado que consiste en asegurar la formación de una nervadura usualmente denominada bisel. Este bisel está destinado a ser acoplado en una ranura correspondiente, comúnmente denominada luneta, practicada en el cerco o marco de la montura de gafas en el que se debe montar la lente. Cuando la montura es del tipo sin cercos, el recorte de la lente y, eventualmente, el abatido de las aristas vivas (achaflanado) son seguidos de la perforación apropiada de las lentes para permitir la fijación de las varillas y del puente nasal de la montura sin cercos. Por último, cuando el montaje es del tipo con cercos de hilo Nylon, el achaflanado está acompañado de un ranurado que consiste en practicar una ranura en el canto de la lente, estando esta ranura destinada a alojar el hilo Nylon de la montura destinado a colocar la lente contra la parte rígida de la montura.

Muy a menudo, estas operaciones son sucesivamente realizadas en una misma máquina de amolar, denominada amoladora, equipada con un tren de muelas apropiadas. La perforación se puede efectuar en la amoladora que está entonces equipada con el utillaje correspondiente o en una máquina de perforación distinta.

Las operaciones de rebordeado y de acabado pueden estar divididas a su vez en varias suboperaciones, por ejemplo: desbaste, acabado, pulido.

Se conocen por ejemplo a partir de los documentos EP 1 616 663, DE 197 38 668 y DE 38 04 133 unos procedimientos de perfilado de lentes oftálmicas que comprenden una primer operación de rebordeado de la lente con la ayuda de una primera herramienta de mecanizado, y una segunda operación de acabado de la lente con la ayuda de una segunda herramienta de mecanizado para formar un bisel o una ranura en el canto de la lente o para perforar la lente. En estos documentos, la primera herramienta de mecanizado es una herramienta de recorte de la lente tal como una fresa, un chorro de agua o un láser. Esta primera herramienta de mecanizado es seleccionada de manera sistemática para desbastar el perfilado de la lente.

Habitualmente, el perfilado de la lente se realiza en una amoladora con mando numérico que posee unos medios de sostenimiento y de arrastre en rotación de la lente y varias muelas apropiadas para las diferentes operaciones a realizar. La lente es en primer lugar bloqueada sobre los medios de sostenimiento y de arrastre en una configuración conocida de tal manera que su referencial óptico sea conocido y que las operaciones puedan así ser efectuadas con precisión con referencia a este referencial. Se comprende, en efecto, que este bloqueo, acompañado de la memorización del referencial óptico, permite definir y materializar físicamente sobre la lente una referencia geométrica en la que se indican los puntos y direcciones característicos de la lente, necesarios para la puesta en coherencia de ésta con la posición de la pupila, así como los valores de perfilado con el fin de que estos puntos y direcciones característicos sean convenientemente posicionados en la montura.

Recientemente, se ha introducido en el mercado un nuevo tipo de lentes para el cual han aparecido unas dificultades de sostenimiento y de arrastre. Para limitar el ensuciado de las caras de las lentes oftálmicas, en particular para las lentes antirreflejo, es conocido en efecto aplicar un revestimiento específico, denominado de baja energía de superficie, sobre una o las dos caras de la lente. Estos revestimientos específicos tienen la particularidad de no dejar que se adhiera el agua (revestimiento hidrófobo) o las grasas (revestimiento oleófobo).

Sin embargo, dichos revestimientos hacen las superficies de la lente, sobre las cuales son depositados, muy deslizantes. El adhesivo utilizado para la colocación del bloque de agarre se adhiere entonces débilmente sobre la cara deslizante de la lente. El mismo problema se plantea para la aplicación de los resaltes de bloqueo que se adhieren débilmente sobre las caras de la lente. Ahora bien, cuando tiene lugar el perfilado de la lente, la o las muelas ejercen, cuando tiene lugar la extracción de material, unos esfuerzos ortorradiales (de rozamiento) sobre el canto de la lente que generan un par importante sobre la lente, en particular cuando tiene lugar el desbaste de rebordeado de la lente para el cual se amola una gran cantidad de material. De ello se desprende que, cuando tiene lugar el perfilado, y en particular el desbaste de rebordeado, la lente se desliza con respecto a los medios de sostenimiento y de arrastre en rotación (el bloque de agarre o los resaltes de bloqueo) de la lente. El centrado de la lente, en particular el centrado sobre el eje (es decir la orientación angular de la lente en el referencial de la amoladora) se modifica entonces y el contorno obtenido de la lente es diferente, con respecto a su referencial óptico, del contorno final deseado después de perfilado.

Una solución consiste en disminuir la cantidad de material extraído a cada pasada de amolado de manera que disminuya el par ejercido sobre el canto de la lente. Sin embargo, esta solución no es satisfactoria y en todo caso aumenta de forma significativa los tiempos de ciclo.

Para un bloqueo de la lente con un bloque de agarre, es también conocido aplicar sobre el revestimiento deslizante una interfaz que aumenta la adherencia con el adhesivo utilizado para la colocación del bloque de agarre. Esta solución no es tampoco plenamente satisfactoria y aumenta globalmente las cadencias de producción.

Un problema similar se plantea para el perfilado de las lentes cuyo espesor y el material las fragilizan y exponen sus revestimientos a un riesgo de fisurado. Se comprende, en efecto, que una lente que presenta un espesor reducido y constituida por un material deformable tal como policarbonato se deforma en flexión cuando tiene lugar su apriete entre los árboles de soporte y de arrastre en rotación de la máquina de perfilado. Esta deformación de la lente puede alcanzar unas proporciones excesivas que generan unos fisurados de los revestimientos de la lente, lo cual no es aceptable y conduce al desechado de la lente. Para evitar este fenómeno, es preciso reducir la deformación de la lente y, con este fin, disminuir la intensidad del esfuerzo de apriete de la lente entre los árboles de soporte y de arrastre en rotación de la máquina de perfilado.

Por otra parte, algunas materias orgánicas que entran en la composición de las lentes desprenden, cuando sufren un mecanizado, unas sustancias malolientes. Se trata en particular de las materias orgánicas de medios y altos índices, típicamente de índice superior...

Reivindicaciones:

1. Procedimiento de perfilado de una lente óptica (100) que comprende por lo menos una operación de rebordeado según un contorno deseado de la lente sostenida por unos medios de sostenimiento (612, 613), caracterizado porque, para realizar la operación de rebordeado, comprende una selección entre, o bien una primera herramienta de mecanizado (50) del canto de la lente (100), o bien una herramienta de recorte (637) en pleno material de la lente (100), en función de uno o varios de los parámetros siguientes considerados aisladamente o en combinación:

- un parámetro relativo a la lente,

- un parámetro relativo a las herramientas de mecanizado o de recorte,

- un parámetro relativo a los medios de sostenimiento (612, 613) de la lente,

- un parámetro relativo a la forma del contorno deseado de la lente.

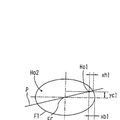

2. Procedimiento de perfilado según la reivindicación anterior, en el que dicha selección se realiza en función del ángulo de humectabilidad de por lo menos una de las caras de la lente.

3. Procedimiento de perfilado según una de las reivindicaciones anteriores, en el que dicha selección se realiza en función de un parámetro relativo a la lente o de una combinación de un parámetro relativo a la lente con un parámetro relativo a los medios de sostenimiento (612, 613) de la lente, que caracteriza el valor máximo del par que puede ser aplicado a la lente (100) sin que ésta se deslice con respecto a los medios de sostenimiento (612, 613).

4. Procedimiento de perfilado según una de las reivindicaciones anteriores, en el que el parámetro relativo a la lente comprende el espesor de la lente.

5. Procedimiento de perfilado según una de las reivindicaciones anteriores, en el que el parámetro relativo a la lente comprende un parámetro relativo al material constitutivo de la lente.

6. Procedimiento de perfilado según la reivindicación anterior, en el que el parámetro relativo a la lente comprende uno de los indicadores siguientes:

- el índice de refracción del material de la lente,

- la presencia o la ausencia, en la composición del material constitutivo de la lente, de sustancias malolientes susceptibles de desprenderse cuando tiene lugar el mecanizado

7. Procedimiento de perfilado según una de las reivindicaciones anteriores, en el que, para realizar la operación de rebordeado, se selecciona la herramienta de recorte (637) en pleno material de la lente (100) si la forma del contorno deseado de la lente presenta por lo menos un punto de inflexión y se selecciona la primera herramienta de mecanizado (50) del canto de la lente (100) en el caso contrario.

8. Procedimiento de perfilado según una de las reivindicaciones 1 a 6, en el que, para realizar la operación de rebordeado, se selecciona la herramienta de recorte (637) en pleno material de la lente (100) si la forma del contorno deseado de la lente presenta por lo menos una porción cóncava y se selecciona la primera herramienta de mecanizado (50) del canto de la lente (100) en el caso contrario.

9. Procedimiento de perfilado según una de las reivindicaciones anteriores, en el que la operación de rebordeado dada, para la cual se realiza dicha selección, es un desbaste seguido de un acabado efectuado en una segunda herramienta de mecanizado (55) del canto de la lente (100), distinta de la primera herramienta de mecanizado (50) del canto de la lente (100).

10. Procedimiento de perfilado según una de las reivindicaciones anteriores, en el que el diámetro de la herramienta de recorte (637) en pleno material de la lente (100) es sustancialmente inferior al diámetro de la primera herramienta de mecanizado (50), del canto de la lente (100).

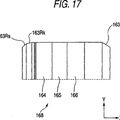

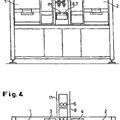

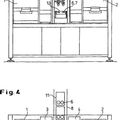

11. Procedimiento de perfilado según una de las reivindicaciones anteriores, en el que el recorte de la lente (110) comprende, además del recorte de la lente según el contorno deseado, el recorte según unas líneas de sectorización radiales que separan una pluralidad de sectores periféricos (101, 102, 103, 104).

12. Procedimiento de perfilado según la reivindicación anterior, en el que el recorte de las líneas radiales precede al recorte según el contorno deseado.

13. Procedimiento de perfilado según una de las reivindicaciones 11 y 12, en el que, previamente al recorte, se palpa por lo menos una cara de la lente según las líneas de sectorización radiales y porque, cuando tiene lugar el recorte, la herramienta de recorte (637) es mandada axialmente en función de los datos de palpado así recogidos.

14. Procedimiento de perfilado según una de las reivindicaciones anteriores, en el que dicha selección consiste en utilizar la herramienta de recorte cuando por lo menos una cara de la lente óptica está revestida de un tratamiento que confiere a la superficie de dicha cara de la lente óptica (100) un ángulo de humectabilidad superior a 100 grados.

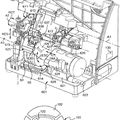

15. Dispositivo de perfilado de una lente óptica (100) según un contorno deseado, que comprende:

- una primera herramienta de mecanizado (50) del canto de la lente (100),

- una herramienta de recorte (637) en pleno material de la lente (100),

- unos medios de sostenimiento (612, 613) de la lente en curso de perfilado.

caracterizado porque comprende unos medios de selección para seleccionar, para por lo menos una operación de perfilado dada, o bien la primera herramienta de mecanizado (50) del canto de la lente (100), o bien la herramienta de recorte (637) de la lente (100), comprendiendo los medios de selección unos medios de determinación concebidos para determinar cuál de entre la primera herramienta de mecanizado (50) del canto de la lente (100) o de la herramienta de recorte (637) de la lente (100) se debe seleccionar, en función de uno o varios de los parámetros siguientes, considerados aisladamente o en combinación:

- un parámetro relativo a la lente,

- un parámetro relativo a las herramientas de mecanizado o de recorte,

- un parámetro relativo a los medios de sostenimiento (612, 613),

- un parámetro relativo a la forma del contorno deseado de la lente.

16. Dispositivo según la reivindicación 15, caracterizado porque la herramienta de recorte (637) de la lente (100) es móvil con respecto a la lente según una dirección paralela al eje de esta lente (100) y porque comprende una unidad de mando adaptada para mandar esta movilidad axial cuando tiene lugar el recorte.

Patentes similares o relacionadas:

SISTEMA DE PROCESADO DE LENTES DE GAFAS Y UN SISTEMA DE PREPARACIÓN DE PROCESADO DE LENTES DE GAFAS, del 24 de Enero de 2011, de NIDEK CO., LTD.: APARATO DE ALINEAMIENTO AXIAL PARA EFECTUAR UN ALINEAMIENTO AXIAL Y UNIR UNA CONCAVIDAD, COMO UN POSICIONADOR DE PROCESAMIENTO, A UNA LENTE. […]

SISTEMA DE PROCESADO DE LENTES DE GAFAS Y UN SISTEMA DE PREPARACIÓN DE PROCESADO DE LENTES DE GAFAS, del 24 de Enero de 2011, de NIDEK CO., LTD.: APARATO DE ALINEAMIENTO AXIAL PARA EFECTUAR UN ALINEAMIENTO AXIAL Y UNIR UNA CONCAVIDAD, COMO UN POSICIONADOR DE PROCESAMIENTO, A UNA LENTE. […]

APARATO DE PROCESADO DE LENTES DE GAFAS, del 21 de Septiembre de 2010, de NIDEK CO., LTD.: Un aparato de procesado de lentes de gafas incluyendo:

medios de rotación de lente que tienen ejes de fijación de lente (702L, 702R) que sujetan una lente de gafas (LE), […]

APARATO DE PROCESADO DE LENTES DE GAFAS, del 21 de Septiembre de 2010, de NIDEK CO., LTD.: Un aparato de procesado de lentes de gafas incluyendo:

medios de rotación de lente que tienen ejes de fijación de lente (702L, 702R) que sujetan una lente de gafas (LE), […]

APARATO DE PROCESADO DE LENTES DE GAFAS, del 30 de Agosto de 2010, de NIDEK CO., LTD.: Un aparato de procesado de lentes de gafas para procesar un borde periférico de una lente de gafas (LE) en base a datos de forma deseada de la lente, […]

APARATO DE PROCESADO DE LENTES DE GAFAS, del 30 de Agosto de 2010, de NIDEK CO., LTD.: Un aparato de procesado de lentes de gafas para procesar un borde periférico de una lente de gafas (LE) en base a datos de forma deseada de la lente, […]

PROCEDIMIENTO DE PERFILADO DE UNA LENTE POR RECORTE DE DICHA LENTE, del 7 de Mayo de 2010, de ESSILOR INTERNATIONAL COMPAGNIE GENERALE D'OPTIQUE: Procedimiento de perfilado de una lente óptica que comprende al menos una operación de desbaste según un contorno deseado, procedimiento […]

PROCEDIMIENTO DE PERFILADO DE UNA LENTE POR RECORTE DE DICHA LENTE, del 7 de Mayo de 2010, de ESSILOR INTERNATIONAL COMPAGNIE GENERALE D'OPTIQUE: Procedimiento de perfilado de una lente óptica que comprende al menos una operación de desbaste según un contorno deseado, procedimiento […]

PROCEDIMIENTO APLICABLE A UN DISPOSITIVO PARA EL MECANIZADO DE LOS BORDES DE CRISTALES DE GAFAS, del 31 de Marzo de 2010, de BUCHMANN DEUTSCHLAND GMBH: Procedimiento para la adaptación automática de cristales brutos preparados con datos de pedido, para una montura de gafas especificada y para el mecanizado […]

PROCEDIMIENTO APLICABLE A UN DISPOSITIVO PARA EL MECANIZADO DE LOS BORDES DE CRISTALES DE GAFAS, del 31 de Marzo de 2010, de BUCHMANN DEUTSCHLAND GMBH: Procedimiento para la adaptación automática de cristales brutos preparados con datos de pedido, para una montura de gafas especificada y para el mecanizado […]

DISPOSITIVO DE ENTRADA DE DATOS DE AGUJERO Y APARATO DE PROCESADO DE LENTES DE GAFAS QUE LO TIENE, del 3 de Marzo de 2010, de NIDEK CO., LTD.: Un dispositivo de entrada de datos de agujero para introducir datos de agujero incluyendo una posición de un agujero con respecto a una forma de lente deseada para formar el agujero […]

DISPOSITIVO DE ENTRADA DE DATOS DE AGUJERO Y APARATO DE PROCESADO DE LENTES DE GAFAS QUE LO TIENE, del 3 de Marzo de 2010, de NIDEK CO., LTD.: Un dispositivo de entrada de datos de agujero para introducir datos de agujero incluyendo una posición de un agujero con respecto a una forma de lente deseada para formar el agujero […]

INSTALACION PARA EL MECANIZADO DE LA FORMA DE LOS BORDES DE CRISTALES DE GAFAS, del 18 de Febrero de 2010, de WERNICKE & CO. GMBH: Instalación para el mecanizado de la forma de los bordes de cristales de gafas con

- al menos una máquina de mecanizado controlada por CNC […]

INSTALACION PARA EL MECANIZADO DE LA FORMA DE LOS BORDES DE CRISTALES DE GAFAS, del 18 de Febrero de 2010, de WERNICKE & CO. GMBH: Instalación para el mecanizado de la forma de los bordes de cristales de gafas con

- al menos una máquina de mecanizado controlada por CNC […]

Material de revestimiento de prevención de la desviación, del 3 de Julio de 2019, de TOKAI OPTICAL CO., LTD: Un agente de revestimiento de prevención del desplazamiento con el que se reviste al menos una de las superficies frontal y posterior de manera que cuando se […]