PELICULAS POLIMERICAS RESISTENTES A LA PERFORACION, MEZCLAS Y PROCEDIMIENTO.

Una película flexible termocontráctil biaxialmente estirada que tiene por lo menos una capa que comprende una mezcla de tres polímeros,

que consiste en: de 20 a 85 por ciento en peso de un primer polímero seleccionado entre copolímeros de etileno y alfa-olefina C3-C8; de 5 a 35 por ciento en peso de un segundo polímero que tiene un punto de fusión de 115 a 128ºC que comprende por lo menos un copolímero de etileno y por lo menos una alfa-olefina; y de 10 a 50 por ciento en peso de un tercer polímero que tiene un punto de fusión de 60 a 110ºC que comprende por lo menos un copolímero de etileno y un éster de vinilo, un acrilato de alquilo, ácido acrílico o ácido metacrílico; caracterizada por que el primer polímero tiene un punto de fusión de 55 a 98ºC

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06011460.

Solicitante: CURWOOD, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2200 BADGER AVENUE,OSHKOSH, WI 54903.

Inventor/es: GEORGELOS, PAUL, NICK, TATARKA, PAUL DAVID, IDLAS, SCOTT ALLAN.

Fecha de Publicación: .

Fecha Solicitud PCT: 8 de Octubre de 1999.

Fecha Concesión Europea: 16 de Septiembre de 2009.

Clasificación PCT:

- B32B27/32 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 27/00 Productos estratificados compuestos esencialmente de resina sintética. › teniendo poliolefinas.

- C08J5/18 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 5/00 Fabricación de artículos o modelado de materiales que contienen sustancias macromoleculares (fabricación de membranas semipermeables B01D 67/00 - B01D 71/00). › Fabricación de películas u hojas.

- C08L23/04 C08 […] › C08L COMPOSICIONES DE COMPUESTOS MACROMOLECULARES (composiciones basadas en monómeros polimerizables C08F, C08G; pinturas, tintas, barnices, colorantes, pulimentos, adhesivos D01F; filamentos o fibras artificiales D06). › C08L 23/00 Composiciones de homopolímeros o copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono; Composiciones de derivados de tales polímeros. › Homopolímeros o copolímeros de etileno.

- C08L23/08 C08L 23/00 […] › Copolímeros de etileno (C08L 23/16 tiene prioridad).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Finlandia, Chipre.

Fragmento de la descripción:

Películas poliméricas resistentes a la preforación, mezclas y procedimiento.

Antecedentes de la invención

La invención se refiere a mezclas de resina termoplástica de copolímero de a-olefina de C2 y sus películas flexibles que tienen propiedades de termosellado y resistencia a la perforación. Tales mezclas son útiles para fabricar películas, particularmente películas orientadas termocontráctiles para envasar artículos y para procesar y/o envasar artículos alimentarios, especialmente alimentos para cocción dentro del envase sometidos a procedimientos de pasteurización así como alimentos frescos, congelados o procesados tales como carne, aves de corral o queso.

Los fabricantes y los vendedores al por mayor usan películas de envasado termoplásticas flexibles para proporcionar recipientes higiénicos económicos que ayudan a proteger y/o preservar la frescura y salubridad de sus productos. Estas películas se venden a menudo en forma de bolsa. Por ejemplo, se hacen bolsas de película de una capa o multicapa usando una película tubular o una o más láminas planas o bandas de película por procedimientos bien conocidos que implican por ejemplo, cortar, doblar y/o sellar la película para formar bolsas. Estas películas y bolsas pueden estar impresas y pueden ser también uniaxial o biaxialmente orientadas, termocontráctiles, irradiadas, o pueden contener capas de película que son resistentes al abuso o resistentes a la perforación o que están reticuladas o que mejoran o retardan o previenen la transmisión de luz, gases, o líquidos a su través. Frecuentemente, las películas multicapa que tienen una o más capas de barrera de oxígeno y/o de la humedad tales como: saran (un copolímero de poli(cloruro de vinilideno)), un saran modificado, por ejemplo, que contiene unidades de polímero de acrilato de metilo; copolímero de alcohol vinílico y etileno; nylon; o acrilonitrilo se pueden usar con una capa de termosellado tal como un copolímero de etileno y acetato de vinilo (EVA) para producir bolsas para envasar alimentos sensibles al oxígeno y/o humedad, por ejemplo, carne roja fresca. Tales bolsas ayudan a conservar la carne en sus condiciones originales previniendo o reduciendo la pérdida de humedad y los cambios químicos en la estructura de la carne debidos a reacciones de oxidación.

Una bolsa de envase típica tiene 1-3 lados termosellados por el fabricante de la bolsa dejando un lado abierto para permitir la inserción del producto. Por ejemplo, un procesador puede insertar jamón de York, ave de corral, queso, cortes de carne primarios o subprimarios, carne de vacuno picada, frutas, vegetales, pan u otros productos realizando un sellado final para envolver herméticamente el producto en la bolsa. Este sellado final puede seguir a la evacuación (es decir, retirada a vacío) de gases o reemplazo del medio gaseoso dentro de la bolsa por uno o más gases para proporcionar alguna ventaja como ayudar a la conservación del producto. Este sellado final es frecuentemente un termosellado similar a los sellados iniciales producidos por el fabricante de bolsas aunque puede variar el equipo de termosellado real.

De este modo, se fabrican bolsas: sellando transversalmente stock tubular de película monocapa o multicapa y cortando la porción de tubo que contiene el extremo sellado; haciendo dos sellados transversales separados en el stok tubular y abriendo por corte el lado del tubo; superponiendo láminas planas de película y sellando en tres lados; o doblando una lámina plana y sellando dos lados.

Generalmente se hacen termosellados aplicando calor y presión suficiente a superficies de una capa de película adyacente durante un tiempo suficiente para provocar una unión por fusión entre las capas de película plástica.

Un tipo común de sellado usado para fabricar bolsas es conocido por los expertos en la técnica como sellado con barra caliente. Para hacer un sellado con barra caliente, se mantienen juntas capas termoplásticas adyacentes por medio de barras opuestas de las que por lo menos una se calienta para provocar que las capas se unan por fusión por aplicación de calor y presión a través del área que se va a unir. Por ejemplo, se pueden fabricar bolsas de un stock de tubo haciendo un sellado con barra caliente transversal del fondo de una película tubular. Una vez hecho el sellado del fondo, se corta transversalmente el stok de tubo para formar la boca de la bolsa.

Después de que se inserta un producto, la bolsa se evacua típicamente y se sella la boca de la bolsa para encerrar el producto. En cierta época, el método estándar para sellar era sujetar con un clip alrededor de la boca de la bolsa. Sin embargo, se emplean comúnmente también ahora técnicas de termosellado para producir el sellado final de la bolsa. Por ejemplo, una boca de bolsa se puede sellar con barra caliente o sellar por impulso. Un sellado por impulso se hace por aplicación de calor y presión usando barras opuestas similares al sellado con barra caliente excepto que por lo menos una de estas barras tiene un alambre o cinta cubierta a través del que se pasa corriente eléctrica durante un breve periodo de tiempo (de ahí el nombre "impulso") para provocar que las capas de película adyacente se unan por fusión. Después del impulso de calor las barras se enfrían típicamente (por ejemplo, por un refrigerante circulante) mientras continúan sujetando las superficies internas de la bolsa conjuntamente para conseguir la resistencia de sellado adecuada.

Con relación a los sellados con barra caliente, los sellados por impulso se pueden realizar más rápido debido al rápido enfriamiento de la cinta después del impulso de calor. Los sellados por impulso son también generalmente más estrechos dando un aspecto mejorado del envase, pero los sellados más estrechos dejan también menos margen para el error en la producción de bordes sellados continuos. Menos área está unida usualmente en un sellado por impulso con relación a un sellado con barra caliente, de este modo el rendimiento de la capa de sellado de la película es más crítico.

Desventajosamente, la película en el área de sellado a menudo se vuelve extruida durante el sellado por impulso de películas conocidas. Esto da como resultado el adelgazamiento de la película y una reducción de la resistencia de la película en el área del sellado. En situaciones extremas, la película adelgazada se rompe o rasga. Los expertos en la técnica se refieren a los sellados severamente extruidos como sellados "perforados por quemadura". Un sellado "perforado por quemadura" no tiene la resistencia o integridad adecuada para proteger el producto envasado. Un intento para resolver este problema de la "perforación por quemadura" es irradiar la película previamente a la fabricación de la bolsa.

La irradiación de una película hecha de resinas de polímero reticulable provoca que las capas de resina en la película se reticulen. En condiciones controladas, la reticulación por irradiación eleva y puede también ampliar el intervalo de temperatura de termosellado, y dependiendo de la composición de la película puede mejorar también la resistencia a la perforación de la película. Si la capa de termosellado de la película termoplástica se reticula demasiado, es más difícil de unir por fusión lo que hace difícil conseguir sellados fuertes, particularmente, por sellado por impulso. Todos los sellados de bolsas deben mantener su integridad para preservar y proteger los productos encerrados, especialmente los productos alimentarios.

Debe haber un sellado continuo fuerte para prevenir la salida y entrada de materiales sólidos, líquidos o gaseosos no deseados entre el interior y exterior de la bolsa. Esto es particularmente necesario cuando el envase está hecho de película termocontráctil y se va a sumergir en agua caliente para contraer la película contra el artículo envasado dado que tal contracción incrementa la tensión de estos sellados. Es incluso más crítico cuando los envases se van a sumergir a temperaturas y tiempos suficientes para pasteurización o cocción. De este modo, hay una necesidad continua de películas que se pueden convertir en bolsas que tienen sellados fuertes especialmente aquellos formados por sellado con barra caliente y/o impulso. Tales películas deben proporcionar sellados fuertes capaces de soportar un intervalo de temperaturas y también ser capaces de hacer tales sellados en un amplio intervalo de temperatura de sellado sin perforación por quemadura.

Se sabe que existen variaciones en temperaturas, tiempos y presión de sellado de una marca o tipo de sellador a otro y también entre...

Reivindicaciones:

1. Una película flexible termocontráctil biaxialmente estirada que tiene por lo menos una capa que comprende una mezcla de tres polímeros, que consiste en:

de 20 a 85 por ciento en peso de un primer polímero seleccionado entre copolímeros de etileno y a-olefina C3-C8;

de 5 a 35 por ciento en peso de un segundo polímero que tiene un punto de fusión de 115 a 128ºC que comprende por lo menos un copolímero de etileno y por lo menos una a-olefina; y

de 10 a 50 por ciento en peso de un tercer polímero que tiene un punto de fusión de 60 a 110ºC que comprende por lo menos un copolímero de etileno y un éster de vinilo, un acrilato de alquilo, ácido acrílico o ácido metacrílico; caracterizada por que el primer polímero tiene un punto de fusión de 55 a 98ºC.

2. Una película, como se define en la reivindicación 1, en la que dicho primer polímero tiene un punto de fusión de 80 a 92ºC.

3. Una película, como se define en la reivindicación 2, en la que dicho primer polímero es un bipolímero.

4. Una película, como se define en la reivindicación 2, en la que dicho primer polímero es un terpolímero de:

etileno, 1-buteno y 1-hexeno o etileno, 1-hexeno, 1-octeno.

5. Una película, como se define en una cualquiera de las reivindicaciones 2 a 4, en la que dicho segundo polímero comprende un copolímero de etileno y 1-octeno.

6. Una película, como se define en una cualquiera de las reivindicaciones 2 a 5, en la que dicho tercer polímero se selecciona del grupo de copolímero de etileno y acetato de vinilo, copolímero de etileno y acrilato de metilo, copolímero de etileno y acrilato de butilo, copolímero de etileno y acrilato de etilo, copolímero de etileno y ácido acrílico, y copolímero de etileno y ácido metacrílico.

7. Una película, como se define en una cualquiera de las reivindicaciones 2 a 5, en la que dicho tercer polímero comprende un copolímero de etileno y acetato de vinilo.

8. Una película, como se define en una cualquiera de las reivindicaciones 2 a 7, que tiene un valor de turbidez de menos del 10%.

9. Una película, como se define en una cualquiera de las reivindicaciones 2 a 8, en la que dicha película tiene una resistencia a la propagación del desgarro de 15 a 25 g/2,54 x 10-5 m por lo menos en una de las direcciones, transversal y de la máquina.

10. Una película, como se define en una cualquiera de las reivindicaciones 2 a 9, en la que dicha película tiene un valor de contracción a 90ºC de por lo menos 45% en por lo menos una de las direcciones, transversal y de la máquina.

11. Una película, como se define en una cualquiera de las reivindicaciones 2 a 10, en la que dicha película tiene una energía total a la fuerza máxima de perforación de por lo menos 0,60 julios.

12. Una película, como se define en la reivindicación 11, en la que dicha película tiene una energía total a la fuerza máxima de perforación de por lo menos 0,90 julios.

13. Una película, como se define en una cualquiera de las reivindicaciones 2 a 12, en la que dicha película tiene una fuerza máxima de perforación con estilete de por lo menos 90 newtons.

14. Una película, como se define en la reivindicación 13, en la que dicha película tiene una fuerza máxima de perforación con estilete de por lo menos 100 newtons.

15. Una película, como se define en la reivindicación 14, en la que dicha película tiene una fuerza máxima de perforación con estilete de por lo menos 110 newtons.

16. Una película, como se define en una cualquiera de las reivindicaciones 2 a 15, en la que dicha película tiene una resistencia a la perforación con un estilete de por lo menos 140 MPa.

17. Una película, como se define en una cualquiera de las reivindicaciones 2 a 16, en la que dicho primer polímero tiene una Mw/Mn de 1,5 a 3,0.

18. Una película, como se define en la reivindicación 17, en la que dicho primer polímero tiene una Mw/Mn de 2,2 a 2,6.

19. Una película, como se define en una cualquiera de las reivindicaciones 2 a 18, en la que dicho primer polímero tiene un índice de fusión de 1,5 a 3,0 dg/min.

20. Una película, como se define en una cualquiera de las reivindicaciones 2 a 18, en la que dicho primer polímero tiene un índice de fusión de 0,3 a 1,5 dg/min.

21. Una película, como se define en una cualquiera de las reivindicaciones 1 a 20, que comprende adicionalmente por lo menos tres capas poliméricas adicionales.

22. Una película, como se define en una cualquiera de las reivindicaciones 1 a 21, en la que dicha capa que contiene la mezcla ha sido reticulada por irradiación.

23. Una película, como se define en una cualquiera de las reivindicaciones 1 a 22, en la que dicha capa es la capa termosellable más interna de un tubo formado de dicha película.

24. Una película, como se define en una cualquiera de las reivindicaciones 1 a 23, en la que dicha película se fabrica en forma de bolsas.

25. Una película, como se define en una cualquiera de las reivindicaciones 1 a 24, que comprende adicionalmente una capa de barrera de gases y dicha película tiene una velocidad de transmisión de oxígeno de menos de 15 cm3/645 cm2 durante 24 horas a 1 atm.

26. Una película, como se define en una cualquiera de las reivindicaciones 1 a 25, en la que dicha mezcla comprende por lo menos 50 por ciento en peso de dicha capa basado en el peso total de la capa.

27. Una película, como se define en una cualquiera de las reivindicaciones 1 a 26, en la que dicho primer polímero está presente en una cantidad de 25 a 45 por ciento en peso basado en el peso total del primer, segundo y tercer polímero.

28. Una película, como se define en la reivindicación 27, en la que dicho primer polímero está presente en una cantidad de 30 a 40 por ciento en peso, basado en el peso total del primer, segundo y tercer polímero.

29. Una película, como se define en una cualquiera de las reivindicaciones 1 a 26, en la que dicho primer polímero está presente en una cantidad de 45 a 85 por ciento en peso, basado en el peso total del primer, segundo y tercer polímero.

30. Una película, como se define en una cualquiera de las reivindicaciones 1 a 29, en la por lo menos uno de dicho primer, segundo, y tercer polímero comprende un interpolímero.

31. Una película, como se define en una cualquiera de las reivindicaciones 21 a 30, en la que dicha película comprende:

una primer capa superficial termosellable que comprende un polímero seleccionado del grupo que consiste en: (a) por lo menos 50% en peso de un copolímero de propeno y por lo menos una a-olefina seleccionada del grupo que consiste en etileno, 1-buteno, metil-1-penteno, 1-hexeno, 1-octeno y sus mezclas que tiene un contenido de propeno de por lo menos 60% en peso, y (b) por lo menos 50% en peso de un copolímero de etileno y por lo menos una a-olefina seleccionada del grupo que consiste en propileno, 1-buteno, metil-1-penteno, 1-hexeno, 1-octeno y sus mezclas que tiene un punto de fusión de por lo menos 105ºC y una densidad de por lo menos 0,900 g/cm3;

una segunda capa intermedia;

una tercera capa central que comprende por lo menos 80% en peso (basado en el peso de dicha tercera capa) de por lo menos un copolímero de cloruro de vinilideno con de 2 a 20 por ciento en peso (basado en el peso de dicho copolímero) de cloruro de vinilo o acrilato de metilo; y

una cuarta capa superficial;

en la que por lo menos una de dicha segunda y dicha cuarta capa comprende dicha mezcla de tres copolímeros definida en la reivindicación 1, y dicha capa central está dispuesta entre dicha segunda y dicha cuarta capa.

32. Una película según la reivindicación 1; en la que dicho primer polímero tiene un punto de fusión de 80 a 98ºC y se selecciona de copolímeros de etileno y 1-hexeno; comprendiendo dicho tercer polímero un copolímero de etileno y un éster de vinilo o acrilato de alquilo; comprendiendo dicha película una tercera capa que comprende por lo menos 50 por ciento en peso de copolímero de etileno con por lo menos una alfa-olefina o por lo menos un éster de vinilo o sus mezclas, y una segunda capa que comprende un copolímero de cloruro de vinilideno, un nylon o un copolímero de etileno con un alcohol vinílico; teniendo dicha película una fuerza de perforación con estilete de por lo menos 70 newtons, una resistencia a la perforación con estilete de por lo menos 110 MPa, y una resistencia a la propagación del desgarro "x" tal que 10=x=40 gramos por 2,54 x 10-5 m en cada una de las direcciones, transversal y de la máquina, o x<25 gramos por 2,54 x 10-5 m en por lo menos una de las direcciones, transversal y de la máquina.

33. Una película termoplástica flexible según la reivindicación 1, en la que dicha mezcla comprende:

de 45 a 85 por ciento en peso de dicho primer polímero que tiene un punto de fusión de 80 a 98ºC seleccionado de copolímeros de etileno y 1-hexeno;

de 5 a 35 por ciento en peso de dicho segundo polímero; y

de 10 a 50 por ciento en peso de dicho tercer polímero que comprende por lo menos un copolímero de etileno y un éster de vinilo o un acrilato de alquilo; donde dichos primer y segundo polímeros tienen un porcentaje en peso combinado de por lo menos 50 por ciento en peso, estando basado dicho porcentaje en peso en el peso total de dichos primer, segundo y tercer polímeros; y donde dicha película tiene una fuerza máxima de perforación con estilete de por lo menos 120 newtons.

34. Una película, como se define en la reivindicación 33, en la que dicha fuerza máxima de perforación es por lo menos 150 newtons.

35. Una película, como se define en la reivindicación 34, en la que dicha fuerza máxima de perforación es por lo menos 200 newtons.

36. Una película, como se define en una cualquiera de las reivindicaciones 33 a 35, que comprende adicionalmente por lo menos cuatro capas termoplásticas adicionales.

37. Una película, como se define en la reivindicación 33, en la que dicha película comprende:

una primera capa superficial termosellable que comprende un polímero seleccionado del grupo que consiste en: (a) por lo menos 50% en peso de un copolímero de propeno y por lo menos una a-olefina seleccionada del grupo que consiste en etileno, 1-buteno, metil-1-penteno, 1-hexeno, 1-octeno y sus mezclas que tiene un contenido de propeno de por lo menos 60% en peso, y (b) por lo menos 50% en peso de un copolímero de etileno y por lo menos una a-olefina seleccionada del grupo que consiste en propileno, 1-buteno, metil-1-penteno, 1-hexeno, 1-octeno y sus mezclas que tienen un punto de fusión de por lo menos 105ºC y una densidad de por lo menos 0,900 g/cm3;

una segunda capa intermedia;

una tercera capa central que comprende por lo menos 80% en peso (basado en el peso de dicha tercera capa) de por lo menos un copolímero de cloruro de vinilideno de 2 a 20 por ciento en peso (basado en el peso de dicho copolímero) de cloruro de vinilo o acrilato de metilo; y

una cuarta capa superficial;

en la que por lo menos una de dicha segunda y tercera capa comprende dicha mezcla de tres copolímeros definida en la reivindicación 33, y dicha capa central está dispuesta entre dicha segunda y dicha cuarta capa.

38. Una película, como se define en la reivindicación 31 o 37, en la que dicha película tiene un valor de contracción a 90ºC de por lo menos 40% en por lo menos una de las direcciones, transversal y de la máquina.

39. Una película, como se define en la reivindicación 31, 37 o 38, en la que dicha película tiene una resistencia a la tracción del sellado de por lo menos 400 g/cm a 88ºC.

40. Una película, como se define en la reivindicación 31 o 39, en la que dicha película tiene una resistencia a la tracción del sellado de por lo menos 600 g/cm a 88ºC.

41. Una película, como se define en la reivindicación 2, 31 o 39, en la que dicha película tiene una resistencia a la perforación con estilete de por lo menos 275 MPa.

42. Una película según la reivindicación 1, en la que dicho primer polímero tiene un punto de fusión de 80 a 98ºC, seleccionado de copolímeros de etileno y 1-hexeno; dicho tercer polímero comprende un copolímero de etileno y un éster de vinilo o acrilato de alquilo; comprendiendo dicha película una tercera capa que comprende por lo menos 50 por ciento en peso de copolímero de etileno con por lo menos una alfa-olefina o por lo menos un éster de vinilo o sus mezclas, y una segunda capa entre dicha primera y tercera capa; comprendiendo dicha segunda capa un copolímero de cloruro de vinilideno, un nylon o un copolímero de etileno con un alcohol vinílico; teniendo dicha película una fuerza de perforación con estilete de por lo menos 120 newtons, y una absorción de energía total de por lo menos 1,20 julios.

43. Una película, como se define en la reivindicación 42, en la que dicha fuerza máxima de perforación es por lo menos de 150 newtons.

44. Una película, como se define en la reivindicación 43, en la que dicha fuerza máxima de perforación es por lo menos de 200 newtons.

45. Una película, como se define en la reivindicación 33, en la que dicha película tiene una absorción de energía total de por lo menos 1,20 julios.

46. Una película, como se define en la reivindicación 33 o 42, en la que dicha película tiene una absorción de energía total de por lo menos 1,50 julios.

47. Una película, como se define en la reivindicación 33 o 42, en la que dicha película tiene una absorción de energía total de por lo menos 2,0 julios.

48. Una película, como se define en la reivindicación 33, en la que dicha película tiene una tensión máxima de por lo menos 150 MPa.

49. Una película, como se define en la reivindicación 33, en la que dicha película tiene una tensión máxima de por lo menos 275 MPa.

50. Una película, como se define en la reivindicación 33 o 42, en la que por lo menos uno de dicho primer, segundo y tercer polímero comprende un interpolímero.

51. Una película, como se define en una cualquiera de las reivindicaciones precedentes, en la por lo menos un interpolímero comprende dicho primer y segundo polímero.

52. Una película, como se define en una cualquiera de las reivindicaciones precedentes, en la que dicha primera capa es una capa superficial de termosellado.

53. Una mezcla polimérica de tres copolímeros que consiste en:

de 20 a 85 por ciento en peso de un primer polímero que tiene un punto de fusión de 80 a 98ºC seleccionado entre copolímeros de etileno y 1-hexeno;

de 5 a 35 por ciento en peso de un segundo polímero que tiene un punto de fusión de 115 a 128ºC que comprende por lo menos un copolímero de etileno y por lo menos una a-olefina; y

de 10 a 50 por ciento en peso de un tercer polímero que tiene un punto de fusión de 60 a 110ºC que comprende por lo menos un copolímero de etileno y un éster de vinilo o un acrilato de alquilo; donde dicho primer y segundo polímeros tienen un porcentaje en peso combinado de por lo menos 50 por ciento en peso, estando basado dicho porcentaje en peso en el peso total de dicho primer, segundo, y tercer polímeros.

54. Una mezcla, como se define en la reivindicación 53, en la que dicho primer polímero está presente en una cantidad de 25 a 45 por ciento en peso, basado en el peso total del primer, segundo y tercer polímero.

55. Una mezcla, como se define en la reivindicación 54, en la que dicho primer polímero está presente en una cantidad de 30 a 40 por ciento en peso, basado en el peso total del primer, segundo y tercer polímero.

56. Una mezcla, como se define en la reivindicación 53, en la que dicho primer polímero está presente en una cantidad de 45 a 85 por ciento en peso, basado en el peso total del primer, segundo y tercer polímero.

57. Una mezcla, como se define en una cualquiera de las reivindicaciones 53 a 56, en la que por lo menos uno de dicho primer, segundo y tercer polímero comprende un interpolímero.

58. Una mezcla, como se define en la reivindicación 57, en la que dicho primer y segundo polímero comprende un interpolímero.

59. Una película flexible, como se define en una cualquiera de las reivindicaciones 1 a 52, que comprende por lo menos una capa que comprende la mezcla de una cualquiera de las reivindicaciones 53 a 58.

60. Una película flexible, como se define en la reivindicación 59, en la que dicha película comprende:

una capa superficial termosellable que comprende un polímero seleccionado del grupo que consiste en: (a) por lo menos 50% en peso de un copolímero de propeno y por lo menos una a-olefina seleccionada del grupo que consiste en etileno, 1-buteno, metil-1-penteno, 1-hexeno, 1-octeno y sus mezclas que tiene un contenido de propeno de por lo menos 60% en peso, y (b) por lo menos 50% en peso de un copolímero de etileno y por lo menos una a-olefina seleccionada del grupo que consiste en propileno, 1-buteno, metil-1-penteno, 1-hexeno, 1-octeno y sus mezclas que tiene un punto de fusión de por lo menos 105ºC y una densidad de por lo menos 0,900 g/cm3;

una capa intermedia;

una capa central;

una capa superficial protectora externa;

en la que por lo menos una de dicha capa intermedia y dicha capa protectora externa comprende dicha mezcla definida en la reivindicación 53, y dicha capa central está dispuesta entre dicha capa intermedia y dicha capa protectora externa, y dicha película tiene una resistencia de sellado en agua caliente de por lo menos 200 segundos a 95ºC.

61. Una película según la reivindicación 1, útil para procesado y envase de alimentos que tiene por lo menos cuatro capas que comprende:

una primera capa superficial de termosellado que comprende un polímero o mezcla de polímeros seleccionados del grupo que consiste en: (a) por lo menos 50% en peso de un copolímero de propeno y por lo menos una a-olefina seleccionada del grupo que consiste en etileno, 1-buteno, metil-1-penteno, 1-hexeno, 1-octeno y sus mezclas que tiene un contenido de propeno de por lo menos 60% en peso, y (b) por lo menos 50% en peso de un copolímero de etileno y por lo menos una a-olefina seleccionada del grupo que consiste en propileno, 1-buteno, metil-1-penteno, 1-hexeno, 1-octeno y sus mezclas que tiene un punto de fusión de por lo menos 105ºC y una densidad de por lo menos 0,900 g/cm3;

una segunda capa polimérica que comprende (a) de 10 a 85% de un primer copolímero de etileno y por lo menos una a-olefina C3-C8 teniendo dicho primer copolímero un punto de fusión de 55 a 98ºC; (b) de 5 a 60% de un segundo copolímero de etileno y por lo menos una a-olefina C4-C8 teniendo dicho segundo copolímero un punto de fusión de 115 a 128ºC; (c) de 0 a 50% de un tercer copolímero que tiene un punto de fusión de 60 a 110ºC de etileno con un éster de vinilo o acrilato de alquilo, donde dicho primer y segundo copolímeros tienen un porcentaje en peso combinado de al menos 50 por ciento en peso, estando basado dicho porcentaje en el peso total de dicha capa;

una tercera capa que comprende por lo menos 80% en peso (basado en el peso de dicha tercera capa) de por lo menos un copolímero de cloruro de vinilideno con de 2 a 20 por ciento en peso (basado en el peso de dicho copolímero) de cloruro de vinilo o acrilato de metilo; y

una cuarta capa polimérica que comprende (a) de 10 a 85% de un primer copolímero de etileno y por lo menos una a-olefina de C3-C8, teniendo dicho primer copolímero un punto de fusión de 55 a 98ºC, (b) de 5 a 60% de un segundo copolímero de etileno y por lo menos una a-olefina de C4-C8, teniendo dicho segundo copolímero un punto de fusión de 115ºC a 128ºC, y (c) de 0 a 50% de un tercer copolímero que tiene un punto de fusión de 60 a 110ºC de etileno con un éster de vinilo o acrilato de alquilo, en el que dicho primer y segundo copolímero tienen un porcentaje en peso combinado de por lo menos 50 por ciento en peso, estando basado dicho porcentaje en peso en el peso total de dicha capa; y

en la que dicha película tiene un valor de contracción a 90ºC de por lo menos 40% en por lo menos una de las direcciones, transversal y de la máquina, y dicha película tiene una resistencia a la tracción del sellado de por lo menos 400 g/cm a 88ºC.

62. Una película, como se define en la reivindicación 61, en la que dicha película tiene una fuerza máxima de perforación con estilete de por lo menos 70 newtons.

63. Una película, como se define en la reivindicación 62, en la que dicha película tiene una fuerza máxima de perforación con estilete de por lo menos 110 newtons.

64. Una película, como se define en la reivindicación 61, 62 o 63, en la que dicha película tiene una resistencia a la perforación en agua caliente de por lo menos 20 segundos a 95ºC.

65. Una película, como se define en la reivindicación 31, 37, 38 o 64, en la que dicha película tiene una resistencia a la perforación en agua caliente de por lo menos 40 segundos a 95ºC.

66. Una película, como se define en la reivindicación 65, en la que dicha película tiene una resistencia a la perforación en agua caliente de por lo menos 60 segundos a 95ºC.

67. Una película, como se define en la reivindicación 66, en la que dicha película tiene una resistencia a la perforación en agua caliente de por lo menos 100 segundos a 95ºC.

68. Una película, como se define en la reivindicación 67, en la que dicha película tiene una resistencia a la perforación en agua caliente de por lo menos 200 segundos a 95ºC.

69. Una película, como se define en la reivindicación 68, en la que dicha película tiene una resistencia a la perforación en agua caliente de por lo menos 300 segundos a 95ºC.

70. Una película, como se define en una cualquiera de las reivindicaciones 61 a 69, en la que dicho punto de fusión de dicho primer polímero de capa superficial de termosellado (b) es por lo menos 115ºC.

71. Una película, como se define en una cualquiera de las reivindicaciones 61 a 70, en la que dicha película tiene un grosor menor de 175 micrómetros.

72. Una película, como se define en una cualquiera de las reivindicaciones 61 a 71, en la que dicha película tiene un grosor entre 50 y 150 micrómetros.

73. Una película, como se define en una cualquiera de las reivindicaciones 61 a 72, en la que dicha película tiene un valor de turbidez de menos de 10% y un brillo a 45º de por lo menos 70 unidades Hunter.

74. Una película, como se define en una cualquiera de las reivindicaciones 61 a 73, en la que dicha película tiene una velocidad de transmisión de oxígeno de menos de 45 cm3/m2 durante 24 horas a 1 atm a 23ºC.

75. Una película, como se define en una cualquiera de las reivindicaciones 61 a 74, en la que dicho primer copolímero de por lo menos una de dicha segunda y cuarta capa tiene una densidad menor de 0,900 g/cm3.

76. Una película, como se define en una cualquiera de las reivindicaciones 61 a 74, en la que dicho primer copolímero tanto de dicha segunda como cuarta capa tiene una densidad menor de 0,900 g/cm3.

77. Una película, como se define en una cualquiera de las reivindicaciones 61 a 76, en la que dicho tercer copolímero tanto de dicha segunda como cuarta capa comprende de 4 a 18% (en peso de dicho copolímero) de un éster de vinilo o acrilato de alquilo.

78. Una película, como se define en una cualquiera de las reivindicaciones 61 a 77, en la que: (a) en al menos una de dicha segunda y cuarta capa polimérica dicho primer copolímero comprende por lo menos un copolímero que tiene un punto de fusión de 80 a 98ºC de etileno y 1-hexeno y está presente en una cantidad de 20 a 85 por ciento en peso, y donde (b) dicho segundo copolímero tiene un punto de fusión de 115 a 128ºC y está presente en una cantidad de 5 a 35 por ciento en peso; y (c) dicho tercer polímero que tiene un punto de fusión de 60 a 110ºC está presente en una cantidad de 10 a 50 por ciento en peso, basado en el peso de la capa.

79. Una película, como se define en una cualquiera de las reivindicaciones 61 a 78, en la que ambas segunda y cuarta capas poliméricas comprenden:

(a) de 20 a 85 por ciento en peso de un primer copolímero que tiene un punto de fusión de 80 a 98ºC que comprende por lo menos un copolímero de etileno y 1-hexeno;

(b) de 5 a 35 por ciento en peso de dicho segundo copolímero que tiene un punto de fusión de 115 a 128ºC; y

(c) de 10 a 50 por ciento en peso de dicho tercer polímero que tiene un punto de fusión de 60 a 110ºC.

80. Una película, como se define en la reivindicación 31, 37 o 70, en la que dicho punto de fusión de dicho primer polímero de la capa superficial de termosellado (b) es por lo menos 115ºC.

81. Una película, como se define en la reivindicación 78 o 79, en la que dicho copolímero de etileno y 1-hexeno está presente en una cantidad de 45 a 85% de dicha capa.

82. Una película, como se define en la reivindicación 78 o 79, en la que dicho copolímero de etileno y 1-hexeno está presente en una cantidad de 20 a 45%.

83. Un procedimiento para fabricar película termocontráctil biaxialmente estirada que comprende:

extruir un tubo primario termoplastificado que consiste en 20 a 85 por ciento en peso de un primer polímero que tiene un punto de fusión de 80 a 98ºC seleccionado entre copolímeros de etileno y 1-hexeno;

de 5 a 35 por ciento en peso de un segundo polímero que tiene un punto de fusión de 115 a 128ºC que comprende por lo menos un copolímero de etileno y por lo menos una a-olefina; y

de 10 a 50 por ciento en peso de un tercer polímero que tiene un punto de fusión de 60 a 110ºC que comprende por lo menos un copolímero de etileno y un éster de vinilo o un acrilato de alquilo; en el que dicho primer y segundo polímero tiene un porcentaje en peso combinado de por lo menos 50 por ciento en peso, estando basado dicho porcentaje en peso en el peso total de dicho primer, segundo y tercer polímero;

enfriar dicho tubo primario;

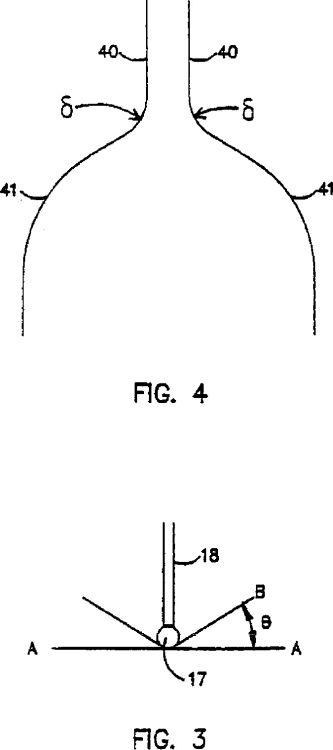

recalentar dicho tubo enfriado hasta una temperatura del punto de estiramiento de 68 a 88ºC;

estirar biaxialmente dicho tubo para proporcionar una circunferencia en dirección transversal de por lo menos 2 veces la circunferencia de dicho tubo primario y una longitud en dirección de la máquina de por lo menos 2 veces la longitud de un segmento correspondiente de dicho tubo primario, y enfriar dicho tubo biaxialmente estirado hasta formar una película termocontráctil biaxialmente estirada que tiene un grosor de película menor de 254 micró- metros.

84. Un procedimiento, como se define en la reivindicación 83, en el que dicha temperatura del punto de estiramiento es de 65 a 79ºC.

85. Un procedimiento, como se define en la reivindicación 83 o 84, en el que dicha película resultante tiene una fuerza de perforación con estilete de por lo menos 70 newtons, una resistencia a la perforación con estilete de por lo menos 110 MPa, y una resistencia a la propagación del desgarro "x" tal que 10=x=40 gramos por 2,54 x 10-5 m en cada una de las direcciones, transversal y de la máquina, o x<25 gramos por 2,54 x 10-5 m en por lo menos una de las direcciones, transversal y de la máquina.

86. Un procedimiento, como se define en la reivindicación 83, en el que dicha película resultante tiene una fuerza de perforación con estilete de por lo menos 120 newtons, y una absorción de energía total de por lo menos 1,20 julios.

87. Un procedimiento, como se define en la reivindicación 83, en el que se coextruye un tubo primario multicapa que tiene una primera capa superficial interna de dicho tubo que comprende dicho primer, segundo y tercer polímero como se define en la reivindicación 80, y que comprende adicionalmente por lo menos una capa polimérica termoplástica adicional.

88. Un procedimiento, como se define en la reivindicación 87, en el que un tubo primario multicapa se fabrica extruyendo un tubo que comprende dicho primer, segundo y tercer polímero como se define en la reivindicación 85, y estratificando por revestimiento sobre dicho tubo por lo menos una capa polimérica termoplástica adicional previamente a estirar biaxialmente dicho tubo.

89. Un procedimiento, como se define en la reivindicación 87, en el que se fabrica un tubo primario multicapa por coextrusión o estratificación por revestimiento y dicha película biaxialmente estirada resultante comprende:

una capa superficial de termosellado que comprende un polímero seleccionado del grupo que consiste en (a) por lo menos 50% en peso de un copolímero de propeno y por lo menos una a-olefina seleccionada del grupo que consiste en etileno, 1-buteno, metil-1-penteno, 1-hexeno, 1-octeno y sus mezclas que tiene un contenido de propeno de por lo menos 60% en peso, y (b) por lo menos 50% en peso de un copolímero de etileno y por lo menos una a-olefina seleccionada del grupo que consiste en propileno, 1-buteno, metil-1-penteno, 1-hexeno, 1-octeno y sus mezclas que tiene un punto de fusión de por lo menos 105ºC y una densidad de por lo menos 0,900 g/cm3;

una capa intermedia;

una capa central que comprende por lo menos 80% en peso (basado en el peso de dicha tercera capa) de por lo menos un copolímero de EVOH; o cloruro de vinilideno con de 2 a 20 por ciento en peso (basado en el peso de dicho copolímero) de cloruro de vinilo o acrilato de metilo; y

una capa superficial protectora externa;

en el que por lo menos una de dicha capa intermedia y dicha capa protectora externa comprende dicha mezcla definida en la reivindicación 78, y dicha capa central está dispuesta entre dicha capa intermedia y dichas capas externas protectoras, y dicha película tiene una fuerza máxima de perforación con estilete de por lo menos 100 newtons, una resistencia a la perforación en agua caliente de por lo menos 100 segundos a 95ºC y una resistencia del sellado en agua caliente de por lo menos 200 segundos a 95ºC.

Patentes similares o relacionadas:

Material compuesto que comprende una carga a base de celulosa, del 29 de Julio de 2020, de BOREALIS AG: Material compuesto que comprende (a) del 32 al 89 % en peso, basado en el peso total del material compuesto, de un copolímero de propileno heterofásico (HECO) que […]

REVESTIMIENTO INTERIOR ODORIZADO DE UN VEHÍCULO, del 12 de Mayo de 2020, de FAURECIA INTERIEUR INDUSTRIE: La solicitud se refiere a un revestimiento interior de un vehículo que comprende al menos un polímero termoplástico y cápsulas que comprenden al menos un […]

Composición y método de fabricación de una película de embalaje flexible, del 6 de Mayo de 2020, de FRITO-LAY NORTH AMERICA, INC.: Un método de fabricación de una película de embalaje flexible que comprende: proporcionar una película soplada que comprende resina de polietileno […]

Concentrado de color que comprende partículas colorantes y un poliol poli (ácido graso hidroxi) éster como agente dispersante, del 5 de Febrero de 2020, de Einar A/S: Un concentrado de color para colorear composiciones poliméricas termoplásticas, comprendiendo dicho concentrado de color un colorante en una cantidad total de 10-50% (p / p) […]

Proceso para obtener polímeros basados en etileno usando iniciadores de radicales libres carbono-carbono, del 22 de Enero de 2020, de Dow Global Technologies LLC: Un proceso para obtener una composición que comprende un polímero a base de etileno, comprendiendo el proceso las etapas de: (A) poner en contacto […]

Modificador de la composición a base de caucho y vulcanizado y producto moldeado de composición de caucho que contiene el modificador de la composición a base de caucho, del 1 de Enero de 2020, de Denka Company Limited: Modificador de la composición a base de caucho, que comprende 100 partes en masa de un componente de caucho mixto que contiene un caucho de cloropreno […]

Películas retráctiles de múltiples capas, etiquetas hechas a partir de ellas y uso de las mismas, del 25 de Diciembre de 2019, de Jindal Films Europe Virton SPRL: Una pelicula termorrectractil de multiples capas que comprende: a) una capa central que comprende mas de un polimero de a-olefina; y […]

Composiciones altamente ramificadas y procedimientos para la producción de las mismas, del 27 de Noviembre de 2019, de EXXONMOBIL CHEMICAL PATENTS INC.: Una poliolefina altamente ramificada, que comprende: unidades derivadas de olefinas; en donde la poliolefina altamente ramificada tiene: […]