METODO DE MOLDEO POR INYECCION.

Método de moldeo por inyección usando un molde (20) de inyección,

comprendiendo el molde (20) de inyección una compuerta (28), una cavidad (26) conectada con la compuerta (28) y un canal (24d, 24f, 24g) de flujo con una abertura que se abre hacia una superficie posterior de un producto moldeado, comprendiendo el método:

una etapa de inyección de resina fundida para inyectar la resina fundida desde la compuerta (28) al interior de la cavidad (26);

una etapa de aplicación de presión para aplicar presión desde la compuerta (28) contra la resina inyectada dentro de la cavidad (26) tras la etapa de inyección de resina fundida; y

una etapa de inyección de fluido para inyectar un fluido hacia la superficie posterior del producto moldeado a través del canal (24d, 24f, 24g) de flujo, en el que

la etapa de aplicación de presión y la etapa de inyección de fluido se ejecutan simultáneamente,

la presión aplicada en la etapa de aplicación de presión es inferior a la presión de inyección aplicada en la etapa de inyección de resina fundida,

la presión de fluido aplicada en la etapa de inyección de fluido es inferior a la presión aplicada en la etapa de aplicación de presión,

la presión aplicada en la etapa de aplicación de presión es presión que no sería suficiente para impedir que una superficie de diseño del producto moldeado se separe de una superficie de la cavidad a menos que la etapa de inyección de fluido se ejecute simultáneamente,

caracterizado porque

la presión de fluido aplicada en la etapa de inyección de fluido es presión que no sería suficiente para impedir que la superficie de diseño del producto moldeado se separe de la superficie de la cavidad a menos que la etapa de aplicación de presión se ejecute simultáneamente

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2005/010735.

Solicitante: TOYOTA JIDOSHA KABUSHIKI KAISHA.

Nacionalidad solicitante: Japón.

Dirección: 1, TOYOTA-CHO, TOYOTA-SHI, AICHI-KEN, 471-857.

Inventor/es: UCHIDA, HIROSHI, TAKAHARA,TADAYOSHI, ETO,TOMOAKI.

Fecha de Publicación: .

Fecha Concesión Europea: 23 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B29C45/17B5

Clasificación PCT:

- B29C45/17 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

Clasificación antigua:

- B29C45/17 B29C 45/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

Fragmento de la descripción:

Método de moldeo por inyección.

Campo técnico

La presente invención se refiere a tecnologías de moldeo por inyección.

Técnica anterior

Se dota a un molde de inyección de una compuerta y una cavidad conectada con la compuerta. Se inyecta una resina fundida al interior de la cavidad desde la compuerta. Cuando la resina inyectada fundida se ha solidificado en la cavidad, el molde se abre para retirar un producto moldeado del molde.

La resina se encoge cuando se solidifica. Cuando la resina fundida con la que se ha llenado la cavidad se encoge durante la solidificación, la forma externa del producto moldeado ya no coincide con la forma de la cavidad. Es imposible formar el producto moldeado con la forma externa deseada.

Para resolver este problema, se desarrolló la siguiente tecnología. Esta tecnología continúa aplicando presión a la resina fundida dentro de la cavidad desde la compuerta mientras la resina fundida dentro de la cavidad está solidificándose. Es decir, se repone la cantidad de resina fundida necesaria para compensar el encogimiento. Esta tecnología puede impedir que la superficie externa del producto moldeado se separe de la superficie de la cavidad, incluso cuando la resina fundida se encoge. Como resultado, puede obtenerse un producto moldeado con la forma externa deseada.

Una tecnología que sustituye a la tecnología mencionada anteriormente se da a conocer en la publicación de solicitud de patente japonesa n.º H10-58493. Esta tecnología se centra en el hecho de que muchos productos moldeados tienen tanto una superficie que debe acabarse con una forma deseada (esta superficie se denomina superficie de diseño

), y una superficie cuyo acabado no es importante (esta superficie se denomina superficie posterior

). En este método de la técnica anterior, cuando termina el llenado de la cavidad con la resina fundida desde la compuerta, se detiene la presión que se aplica a la resina fundida. Se inyecta un fluido a presión hacia la superficie posterior del producto moldeado. Cuando el fluido a presión se inyecta hacia la superficie posterior del producto moldeado, la superficie posterior se separa de la superficie de la cavidad, pero la superficie de diseño del producto moldeado se empuja contra la superficie de la cavidad. Por consiguiente, la superficie de diseño del producto moldeado puede acabarse con la forma deseada. Se explica que esta tecnología no requiere una cantidad adicional de resina, puesto que la presión que se aplica a la resina fundida desde la compuerta se detiene cuando la cavidad se ha llenado con la resina fundida.

La patente estadounidense 5.972.276 da a conocer un método para el moldeo por inyección de una resina para producir un artículo de resina conformado que tiene, sobre una superficie posterior del mismo, una parte que sobresale localmente de un espesor mayor, en el que se usa un exceso de resina de llenado que llega al 100,5% o más en peso y se aplica un gas a presión.

Descripción de la invención

Con el fin de formar un producto moldeado excelente usando la tecnología que continúa aplicando presión a la resina fundida desde la compuerta, es necesario continuar aplicando alta presión. Por ejemplo, para formar un parachoques de automóvil, es necesario continuar aplicando una presión de aproximadamente 16 MPa a zonas terminales (zonas que están distantes de la compuerta) en las que el encogimiento puede convertirse en un problema. Esto hace necesario continuar aplicando una presión de aproximadamente 40 MPa en la proximidad de la compuerta. Por consiguiente, un molde de inyección para el parachoques debe poder aguantar una presión de 40 MPa o más alta. Se requiere un molde de inyección grande y caro.

Incluso cuando se usa la tecnología que inyecta un fluido a presión hacia la superficie posterior del producto moldeado, se requiere una alta presión de fluido para formar un producto moldeado excelente. La publicación de solicitud de patente japonesa mencionada anteriormente n.º H10-58493 inyecta un fluido a presión de aproximadamente 18 MPa. Por tanto, el molde de inyección debe poder aguantar una presión de 18 MPa o más alta. Se requiere un molde de inyección grande y caro.

La presente invención reduce la presión que es necesario aplicar a la resina dentro de la cavidad. Por tanto, se reduce la resistencia a la presión requerida del molde de inyección. Como resultado, el molde de inyección puede infradimensionarse, y el coste del moldeo por inyección puede reducirse.

En el método de moldeo por inyección dado a conocer por esta memoria descriptiva, se usa un molde de inyección. El molde de inyección está dotado de una compuerta, una cavidad conectada con la compuerta, un canal de flujo que tiene una abertura que se abre hacia una superficie posterior de un producto moldeado. En este método, se ejecuta una etapa de inyección de resina fundida que inyecta la resina fundida desde la compuerta al interior de la cavidad. Además, se ejecutan simultáneamente una etapa de aplicación de presión para aplicar presión desde la compuerta contra la resina inyectada dentro de la cavidad tras la etapa de inyección de resina fundida y una etapa de inyección de fluido para inyectar un fluido hacia la superficie posterior del producto moldeado.

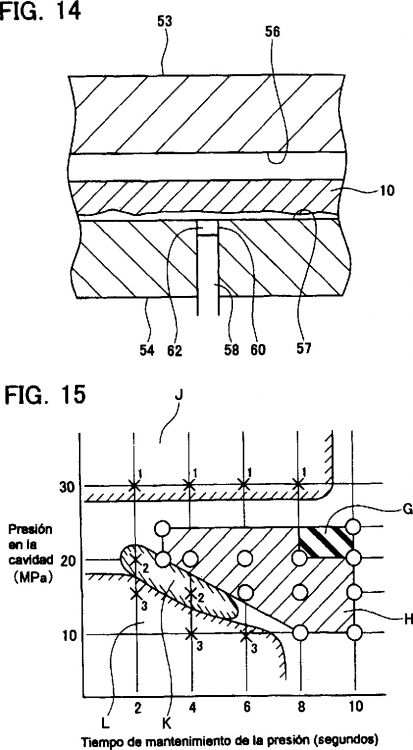

El presente método de moldeo por inyección ejecuta tanto la tecnología que continúa aplicando presión desde la compuerta como la tecnología que inyecta un fluido a presión hacia la superficie posterior del producto moldeado. Mediante la ejecución simultánea de estas dos tecnologías, el presente método de moldeo por inyección es satisfactorio para obtener un efecto sinérgico inesperado. Es decir, es satisfactorio a la hora de reducir significativamente la presión necesaria para formar la forma de diseño deseada. En el ejemplo descrito anteriormente, si sólo se usa la tecnología que continúa aplicando presión desde la compuerta, se requiere una presión de aproximadamente 16 MPa en las zonas terminales. Si sólo se usa la tecnología que inyecta un fluido a presión hacia la superficie posterior del producto moldeado, se requiere una presión de aproximadamente 18 MPa. Por el contrario, cuando se usan simultáneamente ambas tecnologías, la presión que es necesario aplicar desde la compuerta en la etapa de aplicación de presión puede reducirse a la mitad hasta aproximadamente 8 MPa y una presión de tan sólo aproximadamente 1 MPa se vuelve suficiente en la etapa de inyección de fluido. Por tanto, tanto la presión aplicada desde la compuerta como la presión de inyección del fluido pueden ser bajas. La superficie de diseño del producto moldeado puede formarse con la forma de la superficie deseada, en condiciones en las que ambos tipos de presión son bajos. Obsérvese que los valores de presión mencionados anteriormente se proporcionan simplemente como ejemplos, y no deben considerarse como limitativos del alcance técnico de la invención.

Este método de moldeo por inyección obtiene un efecto sinérgico usando tanto la tecnología de que la superficie posterior del producto moldeado se separa de la superficie de la cavidad antes de que la superficie de diseño del producto moldeado se separe de la superficie de la cavidad, como la tecnología de que se aplica presión de manera continua a la resina fundida desde la compuerta. La etapa de inyección del fluido desde el canal de flujo es una de las etapas que garantizan que la superficie posterior del producto moldeado se separe de la superficie de la cavidad antes de que la superficie de diseño del producto moldeado se separe de la superficie de la cavidad, y puede usarse otra etapa en lugar de la etapa de inyección de fluido.

Expresado de manera más general, el presente método de moldeo por inyección puede considerarse un método de moldeo por inyección que ejecuta simultáneamente la etapa de aplicación de presión y una etapa de separación para separar la superficie posterior del producto moldeado desde la superficie de la cavidad.

Con el fin de garantizar que la superficie posterior se separe de la superficie de la cavidad antes de que la superficie de diseño se separe de la superficie de la cavidad, también es posible usar un pasador de extracción o similar para separar mecánicamente la superficie posterior del producto moldeado de la superficie de la cavidad.

Breve descripción de los dibujos

La figura 1 es un diagrama en perspectiva que ilustra un ejemplo de un producto moldeado que se forma usando la tecnología de una realización.

La figura 2 es un diagrama en sección transversal...

Reivindicaciones:

1. Método de moldeo por inyección usando un molde (20) de inyección, comprendiendo el molde (20) de inyección una compuerta (28), una cavidad (26) conectada con la compuerta (28) y un canal (24d, 24f, 24g) de flujo con una abertura que se abre hacia una superficie posterior de un producto moldeado, comprendiendo el método:

una etapa de inyección de resina fundida para inyectar la resina fundida desde la compuerta (28) al interior de la cavidad (26);

una etapa de aplicación de presión para aplicar presión desde la compuerta (28) contra la resina inyectada dentro de la cavidad (26) tras la etapa de inyección de resina fundida; y

una etapa de inyección de fluido para inyectar un fluido hacia la superficie posterior del producto moldeado a través del canal (24d, 24f, 24g) de flujo, en el que

la etapa de aplicación de presión y la etapa de inyección de fluido se ejecutan simultáneamente,

la presión aplicada en la etapa de aplicación de presión es inferior a la presión de inyección aplicada en la etapa de inyección de resina fundida,

la presión de fluido aplicada en la etapa de inyección de fluido es inferior a la presión aplicada en la etapa de aplicación de presión,

la presión aplicada en la etapa de aplicación de presión es presión que no sería suficiente para impedir que una superficie de diseño del producto moldeado se separe de una superficie de la cavidad a menos que la etapa de inyección de fluido se ejecute simultáneamente,

caracterizado porque

la presión de fluido aplicada en la etapa de inyección de fluido es presión que no sería suficiente para impedir que la superficie de diseño del producto moldeado se separe de la superficie de la cavidad a menos que la etapa de aplicación de presión se ejecute simultáneamente.

2. Método según la reivindicación 1, en el que la etapa de aplicación de presión y la etapa de inyección de fluido se inician simultáneamente.

3. Método según la reivindicación 1, en el que la etapa de inyección de fluido se inicia durante la etapa de inyección de resina fundida.

4. Método según la reivindicación 3, en el que la etapa de inyección de fluido se inicia después de que una punta de la resina fundida que fluye dentro de la cavidad (26) haya pasado a través de la abertura del canal (24d, 24f, 24g) de flujo.

5. Método según la reivindicación 1, en el que la etapa de inyección de fluido continúa después de que la etapa de aplicación de presión haya finalizado.

6. Método según la reivindicación 1, en el que la presión de la resina inyectada dentro de la cavidad es más alta que la presión de fluido aplicada en la etapa de inyección de fluido cuando se inicia la etapa de inyección de fluido.

7. Método según la reivindicación 6, en el que la etapa de inyección de fluido se inicia entre un momento en el que una punta de la resina fundida que fluye dentro de la cavidad (26) pasa a través de la abertura del canal (24d, 24f, 24g) de flujo y un momento en el que se inicia la etapa de aplicación de presión.

Patentes similares o relacionadas:

Un procedimiento y aparato para el moldeado por inyección de un artículo hueco alargado, del 17 de Junio de 2020, de HOLLISTER INCORPORATED: Un procedimiento de moldeo por inyección de un artículo hueco alargado (20a), tal como un catéter urinario, dicho procedimiento comprende las etapas […]

Procedimiento y aparato para enfriar y acondicionar un molde, del 22 de Abril de 2020, de Pegaso Industries S.p.A: Un procedimiento para enfriar y acondicionar un molde de una unidad de moldeo de materiales plásticos, que comprende los pasos de: - […]

Método y máquina de fabricación para la producción de cápsulas para artículos de fumar, en particular para filtros, diseñadas para contener un líquido a utilizar en el enfriamiento del humo, del 8 de Abril de 2020, de G.D SOCIETA' PER AZIONI: Una máquina de fabricación para la producción de cápsulas para artículos de fumar, en particular para filtros, diseñadas para contener un líquido a usar […]

Dispositivo de moldeo por inyección, del 12 de Febrero de 2020, de SAINT-GOBAIN GLASS FRANCE: Un aparato de moldeo por inyección para formar una junta de obturación alrededor de un borde de un vidrio, que comprende: una matriz de molde […]

Dispositivo para la manipulación de un molde, del 18 de Septiembre de 2019, de Rodrigues da Costa, José: Dispositivo para la manipulación de un molde, especialmente de inyección de pieza de plástico, que comprende: - Un órgano de unión , apto para ser unido a un […]

Inyector de fluido y procedimiento para fabricar cuerpos huecos mediante la técnica de inyección de fluido, del 4 de Septiembre de 2019, de Westphal, Friedrich: Inyector de fluido para fabricar cuerpos huecos mediante la técnica de inyección de fluido, a través del que una mezcla de fases múltiples en forma de una niebla pulverizada […]

Aparato de posicionamiento de una unidad de inyección, del 13 de Junio de 2019, de MOLD-MASTERS LIMITED: Aparato de posicionamiento de una unidad de inyección que comprende una unidad de inyección y un aparato para alinear una salida […]

Procedimiento y dispositivo para el embalaje de piezas moldeadas por inyección, del 24 de Abril de 2019, de HEKUMA GMBH: Procedimiento para el reposicionamiento de piezas moldeadas por inyección, en particular puntas de pipeta (P), desde una máquina de moldeo por […]