METODO DE FORMACION-GIRO Y APARATO DE FORMACION-GIRO.

Un método de formación-giro para desviar un tubo de material (1) en un ángulo predeterminado,

comprendiendo: tubo del material giratorio (1) y una herramienta de formación (10) relativa el uno al otro; moviendo la herramienta de formación (10) relativa al tubo de material (1), en una dirección de progreso de la formación del tubo del material (1) mientras un eje central (C1) del tubo del material (1) y de un eje (CK) de la revolución de la herramienta de formación (10) son movidos excéntricamente relativamente el uno al otro, y controlando un movimiento de la herramienta de formación (10) relativa al tubo del material (1) en una dirección de un eje de revolución de acuerdo con una dirección de la deflexión, caracterizado porque el movimiento de la herramienta de formación (10) es controlado sincrónicamente con una posición circunferencial de la herramienta de formación (10) que es girada con respecto a una circunferencia del tubo del material (1), en donde el movimiento de la herramienta de formación (10) es permitido en una dirección del eje central (C1) del tubo de material (1) cuando la herramienta de formación (10) se mueve desde la parte interior de la dirección de deflexión hacia la parte exterior de la dirección de deflexión; y donde el movimiento de la herramienta de formación (10) es parada en la dirección del eje central (C1) del tubo de material (1) y permitido en la otra dirección del eje central (C1) del tubo de material (1) cuando la herramienta de formación (10) se mueve desde la parte exterior de la dirección de deflexión hacia la parte interior de la dirección de deflexión

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E02022586.

Solicitante: TOYOTA JIDOSHA KABUSHIKI KAISHA.

Nacionalidad solicitante: Japón.

Dirección: 1, TOYOTA-CHO, TOYOTA-SHI,AICHI-KEN 471-8571.

Inventor/es: MORIKAWA,JUNJI, ONUMA,MASASHI.

Fecha de Publicación: .

Fecha Solicitud PCT: 8 de Octubre de 2002.

Fecha Concesión Europea: 2 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B21D22/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 22/00 Conformación sin cortado, por estampado, repujado o embutido (por medio de operaciones que no sean las que utilizan dispositivos o herramientas rígidas, masas flexibles o elásticas B21D 26/00). › Repujado de piezas de revolución por rotación.

- B21D22/18 B21D 22/00 […] › utilizando herramientas guiadas para producir el perfil deseado.

Clasificación PCT:

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Método de formación-giro y aparato de formación-giro.

Antecedentes de la invención

El invento se refiere a un método de formado de giro, y a un aparato de formado de giro. Más particularmente, el invento se refiere a un método de formado de giro y a un aparato de formado de giro para modificar un tubo del material en una forma con un ángulo predeterminado.

Descripción de la técnica relacionada

En un motor de combustión típico, por ejemplo, un motor de combustión interna de vehículos y similares, el motor queda conectado a un sistema de expulsión para conducir y descargar el gas de expulsión. El sistema de expulsión esta equipado con un convertidor catalítico para llevar a cabo el control de la emisión provocando reacciones químicas, tales como oxidación, reducción y similares, del gas de expulsión descargados del motor de combustión vía un colector de expulsión.

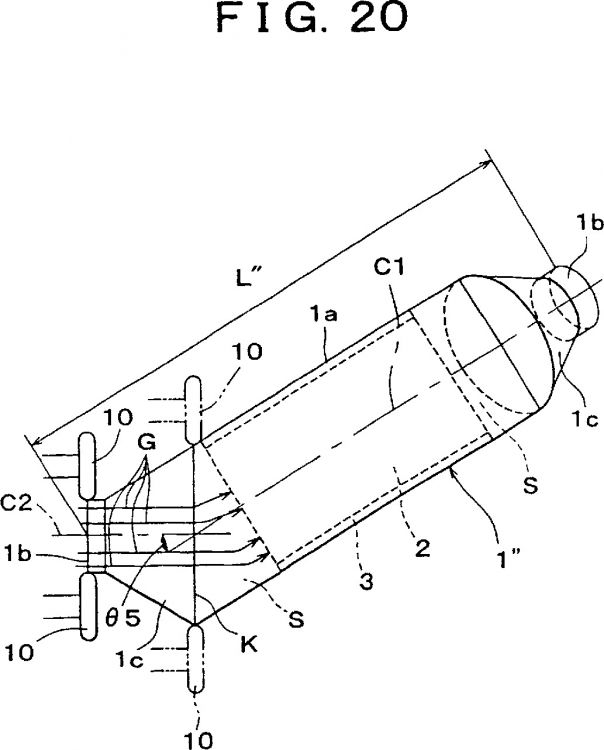

El convertidor catalítico esta formado conteniendo un soporte de catalizador dentro de un recipiente del catalizador. Según se muestra en la Figura. 20, un contenedor catalítico 1 tiene generalmente una parte relativamente de gran diámetro 1a de las instalaciones del catalizador que esta dispuesta substancialmente en una porción media del recipiente del catalizador 1'', en una dirección longitudinal para contener un soporte de catalizador 2. Las partes de unión de diámetro relativamente pequeño 1b están dispuestas en los extremos opuestos y están conectadas al tubo de escape del motor de combustión interna a un tubo de salida, respectivamente. Las partes cónicas forma de embudo 1c están formando entre las porciones extremas opuestas de la porción 1a de las instalaciones del catalizador y las partes de unión 1b, de modo que el diámetro de cada parte cónica 1c reduce gradualmente desde la parte final de la porción 1a de las instalaciones del catalizador hacia la parte de unión 1b.

En la producción de un convertidor catalítico como se describe anteriormente, un aparato de formación de giro ordinario como mostrado en las Figuras. 1 y 2 es utilizado para reducir el diámetro de un agujero del material del tubo 1 para así formar la porción 1a de las instalaciones del catalizador, las partes cónicas 1c, y las partes de unión 1b como una unidad.

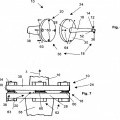

El aparato de formación de giro mostrado en las Figuras. 1 y 2 tiene una porción 11 de la abrazadera para retener un tubo de material 1, una porción móvil dirección-diámetro 12 para mover el tubo de material 1 en una dirección de un diámetro del tubo de material 1, una porción móvil eje-dirección 13 para mover el tubo de material 1 en la dirección de un eje del tubo de material 1, una porción de la transmisión revolucionada 14 para girar un rodillo 10, es decir, una herramienta de formación, con respecto al tubo de material 1, y a una porción del cambio del radio de revolución (no mostrada) para el cambio del diámetro de la revolución del rodillo 10.

En la producción de un convertidor catalítico usando un aparato de formación de giro como se describe anteriormente, un tubo de material hueco 1 que tiene substancialmente el mismo diámetro que la porción 1a de las instalaciones del catalizador es mantenido por la porción de la abrazadera 11. Entonces, la parte de transmisión de revolución 14 gira el rodillo 10, y la porción móvil dirección-eje 13 mueve el tubo de material 1 de modo que el rodillo 10 quede situado relativo al tubo de material 1 de cara a una posición de iniciación de formación-giro en el tubo de material 1, es decir, una delimitación entre la porción 1a de las instalaciones del catalizador y una parte cónica 1c. Mientras que el rodillo 10 queda presionado contra el tubo de material 1 por la porción del cambio del radio de revolución (no mostrada), el tubo de material 1 queda movido por la porción móvil dirección-eje 13 de modo que el rodillo 10 mueva al tubo de material 1 en la dirección del eje por ello desde el punto de inició de formación-giro hacia un final del tubo de material 1. El soporte de catalizador 2 enrollado en una estera 3 (véase la Figura. 20) queda entonces insertado en el tubo de material 1 desde la otra parte final por eso, el cual no ha sido todavía formado-giro. Posteriormente, la otra parte final del tubo de material 1 es reducida en diámetro por el formador-giro.

El aparato formación de giro mostrado en las Figuras. 1 y 2 es también capaz de formar una parte de unión 1b excéntrica a la porción de instalación del catalizador 1a. Es decir, este es formado de tal manera que un eje central C2 de la parte de unión 1b permanezca aparte de y paralelo a un eje central C1 de la porción de instalación del catalizador 1a, relativamente cambiando de el tubo de material 1 en las direcciones del diámetro durante el procedimiento de formación de giro.

Algunos recipientes catalizadores 1'', debido a las demandas referentes a la disposición de un sistema de expulsión o de los similares, están formados en una manera tan deflectiva que el eje central C2 de una parte cónica 1c y de la parte de unión adyacente 1b finalmente forma un ángulo predeterminado ?5 con respecto al eje central C1 de la porción de la instalación del catalizador 1ª como indicado en Figura. 20. Algunos otros contenedores catalizadores 1'' como se muestra en las Figuras. 17 y 18 están formados en una manera deflectiva tal que un eje central C2 de la parte cónica 1c y de la parte de unión 1b en un lado extremo y un eje central C2 de la parte cónica 1c y de la parte de unión 1b en el otro extremo forman un ángulo predeterminado entre ellos sobre el eje central C1 de la porción de la instalación del catalizador 1a en una vista como mostrada en la Figura. 18, y así son en diferentes fases.

Una tecnología de la técnica relacionada para el procesamiento de un tubo del material por un procedimiento de formación de giro para que así consiga un ángulo defectivo predeterminado con respecto al eje central del tubo de material queda descrito en la solicitud presentada de patente Japonesa. Num 11-151535. Ahí existe un método de formación del tubo-extremo en donde una pieza de trabajo (tubo de material) es sometido a un proceso de giro mientras el eje del tubo de material y del eje de revolución del rodillo (que forma la herramienta) están inclinados relativamente el uno al otro. También existe un método de formación y un aparato del tubo-extremo en donde el eje de un tubo de la pieza de trabajo y el eje de revolución de un rodillo quedan inclinados relativamente el uno al otro. La arriba mencionada solicitud de patente presentada también describe una tecnología en la cual el rodillo es movido en direcciones radiales con respecto al eje de revolución del rodillo, mientras que el rodillo es girado alrededor del eje de revolución, y el tubo de la pieza de trabajo queda mantenido de modo que la pieza de trabajo no se gire alrededor de su propio eje.

La solicitud de patente arriba mencionada también indica que para el basculamiento del eje del tubo de la pieza de trabajo y del eje de revolución del rodillo con respecto a cada uno, un dispositivo de abrazadera para el mantenimiento de una pieza de trabajo sea equipada con una porción de la pieza de trabajo inclinada, tal como un motor eléctrico o similares, y el dispositivo de la abrazadera es girado por la porción inclinada.

EP-A-0916428 muestra un método y un aparato para la formación de giro en una porción final de un miembro cilíndrico con un diámetro reducido y un eje oblicuo por medio de un rodillo rotativo formando un desarrollo en varios pasos formativos. En orden a alcanzar el eje oblicuo de la porción final, el eje principal del miembro cilíndrico, esto es el miembro cilíndrico en si mismo, es inclinado relativo al eje rotacional del rodillo formando un aparato con el deseado ángulo del eje oblicuo.

En una representación la EP-A-1025923, otro método para la formación de giro en una porción final de un miembro cilíndrico es descrita. En este método, en orden a alcanzar el eje oblicuo final en la porción extrema, el miembro cilíndrico es gradualmente inclinado con relación al eje rotacional de un rodillo rotativo formando un desarrollo con cada paso de formación de giro.

US-B-6216512 también muestra un método y un aparato para la formación de giro de una porción de una pieza de trabajo cilíndrica así que el eje es oblicuo al eje principal de la pieza de trabajo cilíndrica Por esto, el eje principal de la pieza de trabajo es inclinada relativamente al eje rotacional de un rodamiento rotacional formando un desarrollo con cada paso de la formación...

Reivindicaciones:

1. Un método de formación-giro para desviar un tubo de material (1) en un ángulo predeterminado, comprendiendo: tubo del material giratorio (1) y una herramienta de formación (10) relativa el uno al otro; moviendo la herramienta de formación (10) relativa al tubo de material (1), en una dirección de progreso de la formación del tubo del material (1) mientras un eje central (C1) del tubo del material (1) y de un eje (CK) de la revolución de la herramienta de formación (10) son movidos excéntricamente relativamente el uno al otro, y controlando un movimiento de la herramienta de formación (10) relativa al tubo del material (1) en una dirección de un eje de revolución de acuerdo con una dirección de la deflexión, caracterizado porque el movimiento de la herramienta de formación (10) es controlado sincrónicamente con una posición circunferencial de la herramienta de formación (10) que es girada con respecto a una circunferencia del tubo del material (1), en donde el movimiento de la herramienta de formación (10) es permitido en una dirección del eje central (C1) del tubo de material (1) cuando la herramienta de formación (10) se mueve desde la parte interior de la dirección de deflexión hacia la parte exterior de la dirección de deflexión; y donde el movimiento de la herramienta de formación (10) es parada en la dirección del eje central (C1) del tubo de material (1) y permitido en la otra dirección del eje central (C1) del tubo de material (1) cuando la herramienta de formación (10) se mueve desde la parte exterior de la dirección de deflexión hacia la parte interior de la dirección de deflexión.

2. Un método de acuerdo a la reivindicación 1, en donde el eje central (C1) del tubo del material (1) es paralelo al eje (CK) de revolución de la herramienta de formación (10).

3. Un aparato de formación-giro para desviar un tubo del material (1) en un ángulo predeterminado, comprendiendo: Un medio de accionamiento revolucionario (14) para girar una herramienta de formación (10) relativa al tubo de material (1); un medio móvil dirección-eje (13) para mover la herramienta de formación (10) relativa al tubo de material (1) en una dirección de un eje (CK) de la revolución de la herramienta de formación (10); un medio móvil dirección-radial (12) para movimiento excéntricamente de la herramienta de formación (10) relativa al tubo del material (1) moviendo la herramienta de formación (10) concerniente al tubo del material (1) en una dirección radial; y un medio recíproco (15) para mover recíprocamente el tubo del material (1) y la herramienta de formación (10) relativa el uno al otro en la dirección del eje de la revolución (CK); caracterizado por que el medio recíproco (15) es recíprocamente movido sincrónicamente con una posición circunferencial de la herramienta de formación revolucionada (10) con respecto a la circunferencia del tubo de material (1) en concordancia con la dirección de deflexión, en donde los medios recíprocos (15) son adaptados para mover el tubo de material (1) y la herramienta de formación (10) relativa una a la otra en una dirección del eje (CK) de revolución cuando la herramienta de formación (10) mueve desde el lado interior de la dirección de deflexión hacia el lado exterior de la dirección de deflexión; y en donde la parte reciproca es adaptada para parar el movimiento del tubo de material (1) y la herramienta de formación (10) relativa una a la otra en la dirección del eje (CK) de revolución o para mover en la otra dirección del eje central (C1) del tubo de material (1) cuando la herramienta de formación (10) se mueve desde el lado exterior de la dirección de deflexión hacia el lado interior de la dirección de deflexión.

4. Un aparato de formación-giro de acuerdo a la reivindicación 3, en donde el eje central (C1) del tubo de material (1) es paralelo al eje (CK) de revolución de la herramienta de formación (10).

5. Un aparato de formación-giro de acuerdo a la reivindicación 3, en donde una pluralidad de herramientas de formación (10) están provistas, y son equidistantes dispuestas alrededor de una circunferencia del tubo de material (1).

6. Un aparato de formación-giro de acuerdo a la reivindicación 3, que ademas comprende una parte abrazadera (11) que apresa el tubo de material (1), en donde la parte abrazadera (11) incluye una parte giratoria que gira el tubo de material (1) sobre un eje que es perpendicular al eje central (C1) del tubo de material.

7. Un aparato de formación-giro de acuerdo con la reivindicación 3, comprendiendo ademas una porción de cierre (11) que agarra el tubo de material donde la porción de agarre (11) incluye un porción de fase cambiante que gira el tubo de material (1) alrededor del eje central C1 de el tubo de material (1).

Patentes similares o relacionadas:

Procedimiento y dispositivo para la laminación por presión, del 15 de Abril de 2020, de Leifeld Metal Spinning AG: Procedimiento para laminación por presión, en particular de la rueda de un vehículo, en el que una pieza de trabajo se pone en rotación alrededor de un eje de […]

Dispositivo de fabricación de llantas de vehículo de motor de metal ligero, del 5 de Noviembre de 2019, de SSB-Maschinenbau GmbH: Se pone a disposición un dispositivo de fabricación de llantas de metal ligero de vehículo de motor a partir de un dispositivo de conformación por estirado […]

Procedimiento para transformar un material en bruto fundamentalmente de superficie plana en un cuerpo conquiforme y su uso, del 17 de Enero de 2018, de MT AEROSPACE AG: Procedimiento para transformar un material en bruto fundamentalmente de superficie plana en un cuerpo conquiforme , que comprende los siguientes pasos: […]

Dispositivo utilizado para la fabricación de tubos por repulsado, del 11 de Mayo de 2016, de Kim, We Sik: Dispositivo utilizado para el repulsado de un tubo, que está previsto para trabajar y conformar el extremo frontal de una circunferencia de […]

Procedimiento para la conformación de al menos una pieza en bruto sustancialmente plana formando un cuerpo de cascarón y el uso de este, del 30 de Noviembre de 2015, de MT AEROSPACE AG: Procedimiento para la conformación de al menos una pieza en bruto sustancialmente plana formando un cuerpo de cascarón , que comprende los siguientes […]

Procedimiento para la conformación de al menos una pieza en bruto sustancialmente plana formando un cuerpo de cascarón y el uso de este, del 30 de Noviembre de 2015, de MT AEROSPACE AG: Procedimiento para la conformación de al menos una pieza en bruto sustancialmente plana formando un cuerpo de cascarón , que comprende los siguientes […]

SOPORTE DE HERRAMIENTAS Y MÉTODO DE FORMACIÓN INCREMENTAL DE LÁMINAS UTILIZANDO EL MISMO, del 14 de Abril de 2011, de EADS DEUTSCHLAND GMBH FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V: Soporte de herramientas que comprende un primer dispositivo sensor para detectar una fuerza axial y un segundo dispositivo sensor para detectar una fuerza […]

SOPORTE DE HERRAMIENTAS Y MÉTODO DE FORMACIÓN INCREMENTAL DE LÁMINAS UTILIZANDO EL MISMO, del 14 de Abril de 2011, de EADS DEUTSCHLAND GMBH FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V: Soporte de herramientas que comprende un primer dispositivo sensor para detectar una fuerza axial y un segundo dispositivo sensor para detectar una fuerza […]

PROCEDIMIENTO Y DISPOSITIVO PARA FABRICAR UNA PIEZA PREFORMADA., del 16 de Mayo de 2007, de FELDBINDER & BECKMANN FAHRZEUGBAU GMBH: Procedimiento para el embutido al torno de una pieza en bruto de aluminio para obtener una pieza preformada abombada, concretamente un fondo de recipiente, en el […]

PROCEDIMIENTO Y APARATO PARA CONFORMAR EN POR LO MENOS DOS ETAPAS METAL EN LAMINAS SIN MATRIZ CON CONTROL NUMERICO, del 1 de Febrero de 2009, de AMINO CORPORATION: Procedimiento de conformación de un metal en láminas empujando un punzón conformador que presenta un perfil deseado a conformar en una dirección […]

PROCEDIMIENTO Y APARATO PARA CONFORMAR EN POR LO MENOS DOS ETAPAS METAL EN LAMINAS SIN MATRIZ CON CONTROL NUMERICO, del 1 de Febrero de 2009, de AMINO CORPORATION: Procedimiento de conformación de un metal en láminas empujando un punzón conformador que presenta un perfil deseado a conformar en una dirección […]