PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION Y EL LLENADO DE SACOS.

Procedimiento para la fabricación y el llenado de sacos (27) con al menos,

cuatro costuras longitudinales (29), caracterizado,

- porque el material del que se componen los sacos, es suministrado, en forma de material tubular (4), por un dispositivo de desenvolvimiento (2, 3, 5) a un dispositivo para el formado de sacos (1) y

- porque el material tubular (4), es provisto de costuras longitudinales (29) en el dispositivo para el formado de sacos (1), las cuales se extienden, al menos, sobre una gran parte de los sacos (27)

Tipo: Resumen de patente/invención. Número de Solicitud: W05007157EP.

Solicitante: WINDMOLLER & HOLSCHER KG.

Nacionalidad solicitante: Alemania.

Dirección: MUNSTERSTRASSE 50,49525 LENGERICH.

Inventor/es: KOHN, UWE.

Fecha de Publicación: .

Fecha Concesión Europea: 2 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B31B1/74D

- B31B19/74A

- B31B37/00C

- B31B37/00H1

- B65B1/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 1/00 Embalaje de materiales sólidos fluyentes, p. ej. polvos, materiales fibrosos granulares o a granel, masas a granel de pequeños objetos, en receptáculos o recipientes individuales, p. ej. sacos, bolsas, cajas, cartones, latas o tarros. › Máquinas caracterizadas para la incorporación de medios para fabricar los receptáculos o recipientes (empaquetado bajo bandas planas, plegadas o tubulares, hechas de hojas de materia flexible B65B 9/00; fabricación de receptáculos o recipientes con un fin que no es el de la presente aplicación, ver las subclases apropiadas).

- B65B43/04 B65B […] › B65B 43/00 Formación, alimentación, abertura o montaje de receptáculos o recipientes, en unión con el embalaje (formación de bolsas en las hojas, los elementos de envoltura o en las bandas, presionando el material en las matrices o desplazándolo sobre matrices de plegado B65B 47/00). › Formación de sacos planos a partir de bandas.

- B65B43/46B

- B65B51/26 B65B […] › B65B 51/00 Dispositivos o procesos para soldar o fijar los pliegues o cierres de los paquetes, p. ej. sacos con el cuello cerrado por torsión. › Dispositivos especialmente adaptados para hacer costuras transversales o longitudinales en las bandas o en los tubos.

Clasificación PCT:

Clasificación antigua:

Fragmento de la descripción:

Procedimiento y dispositivo para la fabricación y el llenado de sacos.

La presente invención hace referencia a un procedimiento para la fabricación y el llenado de sacos, conforme al concepto general de la reivindicación 1, y a un dispositivo para la fabricación y el llenado de sacos, conforme al concepto general de la reivindicación 13.

Los sacos son fabricados, entre otros, por las así llamadas, "máquinas para formar, llenar y sellar" (a continuación máquinas FFS).

La memoria de patente US 6,428,456 B1, muestra un tipo de máquinas FFS para la fabricación de bolsas, la cual, parte de una banda flexible y plana que, primero, es plegada como una manga abierta, mediante un hombro de estirado, el cual se encuentra dispuesto en el extremo superior de un tubo. Para formar una manga duradera, las zonas laterales de la pista se deben termosoldar entre sí. En otro paso de trabajo, el piso de la futura bolsa es formado debajo del tubo, aplicando una costura transversal de cierre. Después, la bolsa es llenada por el tubo, es sellada y separada de la próxima manga. Este tipo de fabricación, es utilizada principalmente para el llenado de productos de pesos bajos, como son los de la industria alimenticia típicamente.

Las máquinas con las que se ocupa la presente invención, y las cuales se muestran, entre otros, en los folletos DE 199 33 486, EP 534 062, DE 44 23 964, DE 199 20 478 A1 y DE 199 36 660 A1, disponen de dispositivos de desenvolvimiento, sobre los cuales se encuentran acumuladas mangas ya prefabricadas. De estos dispositivos de desenvolvimiento, la manga es desenvuelta y es separada en piezas tubulares. Por regla general, en otros ciclos de trabajo, los pisos de las mangas son formados, el saco producido con el material de relleno es llenado, así como el saco es sellado. Por regla general, con estas máquinas se envasan productos a granel.

Por regla general, para el procesamiento en las máquinas FFS, son formadas mangas de lámina moldeadas por extrusión de lámina soplada, cuyo formato (aquí cuya dimensión) coincide con la del saco formado. Sin embargo, este modo de proceder lleva a que, ya en la instalación de moldeado por extrusión, deban ser efectuados, bastante a menudo, cambios de formato caros, para poder realizar formatos de sacos diferentes. Además de esto, los formatos necesarios para la formación de sacos, son bastante pequeños y bastante poco económicos de producir. Instalaciones de moldeado por lámina de soplado de un formato mayor, producen las mismas láminas a menor costo por unidad de superficie.

Por ello, primero se han intentado fabricar con frecuencia, láminas continuas muy anchas mediante extrusión de lámina plana o mediante extrusión de lámina soplada en instalaciones de grandes formatos, aunque, por regla general, ante todo eran preferidas las instalaciones de extrusión por lámina de soplado, también por razones de costos. Después, las mangas de lámina o láminas continuas producidas de gran formato, eran transformadas en láminas continuas planas, mediante el cortado a medida.

A continuación, una de estas láminas continuas aplanadas, era plegada como una manga y era unida, mediante un cordón de soldadura longitudinal, a una manga. Sin embargo, la utilización de las máquinas presentadas se limita, ante todo, a aplicaciones industriales, como el ensacado de colorantes, de granulado de materia sintética, de fertilizante y de otras mercancías a granel.

Los bienes de consumo que son vendidos al por menor, son transportados y vendidos, por regla general, en sacos de mayor calidad. Así se conoce, por ejemplo, la fabricación de bolsas de plegado lateral o de sacos de plegado lateral, a partir de piezas tubulares, las cuales se encuentran conformadas de varios segmentos de láminas. A tal fin, los bordes de los segmentos de láminas correspondientes, por regla general, son termosoldados entre sí. Este procedimiento es realizado entre mordazas de soldado, las cuales inmovilizan al material a termosoldarse durante el proceso de soldado.

De esta manera ya son fabricadas, por regla general, piezas tubulares, cuya longitud se corresponde con la de los futuros sacos. En otros casos, las piezas tubulares formadas son adaptadas, directamente después de su fabricación, a la longitud posterior de los sacos y son llevadas, en forma individual, a los dispositivos para el formado de sacos y a los dispositivos de llenado. Este tipo de producción de sacos de alta calidad, es muy conocido, por ejemplo, en el ámbito de alimentos para mascotas. En este caso, se le da importancia a sacos de plegado lateral, que dispongan de costuras de cantos en cada uno de sus pliegues exteriores. A estos sacos, se le atribuye una mayor estabilidad, pero especialmente, un mejor aspecto. Por regla general, estos sacos son producidos por la fabricación previa de una manga, mediante el soldado longitudinal de lámina plana. Esta manga, es separada en piezas tubulares y es provista de otros cordones de soldadura longitudinales.

No obstante, tanto el transporte de piezas tubulares individuales, como también la colocación posterior de las mismas en un proceso de formado de sacos y en uno de llenado, es costoso. Por regla general, esto se realiza con alimentadores rotativos u otros dispositivos de aspiración, los cuales toman las piezas tubulares individualmente y las conducen al dispositivo para el formado de sacos. Tales dispositivos son caros y propensos a fallas.

Por esto, es objeto de la presente invención, proponer un procedimiento FFS y un dispositivo FFS, según el cual y/o con el cual, se puedan fabricar y llenar sacos económicos, que presenten una mayor estabilidad.

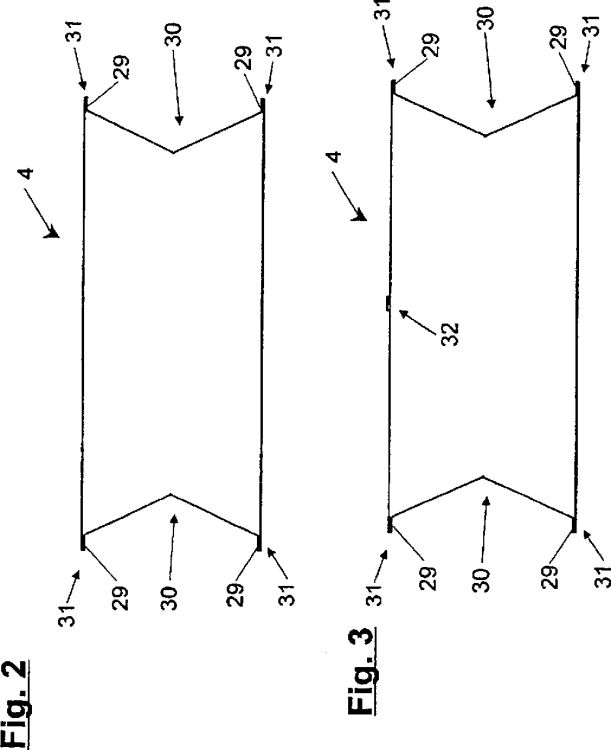

Este objeto es resuelto, dado que el material tubular, es provisto de costuras longitudinales en el dispositivo de formado de sacos, las cuales se extienden, al menos, sobre una gran parte de los sacos, mientras que el material tubular aún se encuentra en estado aplanado.

El término costuras o costuras longitudinales se entiende, en este contexto, como concepto general de costuras de unión y de todas las demás costuras, entre las que también cuentan las costuras de cantos, en lo cual especialmente las costuras de cantos, precisamente no tienen la tarea de mantener unidas las juntas de las láminas planas, como las costuras de unión. La función de las costuras de cantos, consiste en la estabilidad presentada del saco, que favorece especialmente al desarrollo de una forma aproximadamente paralelepípeda en su estado lleno, y con ello, facilita el apilamiento de tales sacos.

Ahora, para transformar el material tubular en sacos, es ventajoso formar primero los pisos de los sacos mediante soldaduras transversales. Las soldaduras transversales, se pueden formar de manera especialmente simple en el material aún tubular, ya que este material todavía puede ser tomado, en distintos puntos, por pinzas o por tenazas o por otros medios de soporte.

Por la misma razón, es apropiado formar también las costuras longitudinales antes de que el material sea separado en piezas tubulares. En esto, se puede realizar la formación de las costuras longitudinales aún antes de la formación de los cordones de soldadura transversales. Además, el material tubular puede ser provisto, antes o después de la formación de costuras longitudinales, de soldaduras diagonales, las cuales forman las llamadas soldaduras de esquina en los sacos posteriores, que aumentan aún más la estabilidad de los sacos.

En otra ejecución ventajosa de la presente invención, se encuentra previsto que los sacos, también sean llenados en el dispositivo para el formado de sacos. Una pieza tubular, la cual se encuentra sostenida por medios de soporte, con el fin de la formación de costuras longitudinales o transversales, puede ser conducida por éste o por otros medios de soporte, hacia un dispositivo de llenado. Con esto, se suprime el depósito, el almacenado y el relevantamiento de las piezas tubulares, que consumen mucho tiempo. En esto, medios de soporte ejecutados ventajosamente como pinzas, se encargan del transporte a través del dispositivo para el formado de sacos. Las pinzas pueden presentarse de a pares respectivamente, con lo cual éstas envuelven lateralmente a las piezas tubulares en la zona del borde superior. En este caso, puede ser necesario que la pieza tubular de un par de pinzas, sea entregada a otro par de pinzas. Para este fin, se encuentran dispuestas posiciones de transferencia, en las cuales ambos pares de pinzas sostienen temporalmente a la pieza tubular. En ello, el transporte de las piezas tubulares o de los sacos se realiza, al menos en una mitad de su trayecto,...

Reivindicaciones:

1. Procedimiento para la fabricación y el llenado de sacos (27) con al menos, cuatro costuras longitudinales (29),

caracterizado,

- - porque el material del que se componen los sacos, es suministrado, en forma de material tubular (4), por un dispositivo de desenvolvimiento (2, 3, 5) a un dispositivo para el formado de sacos (1) y

- - porque el material tubular (4), es provisto de costuras longitudinales (29) en el dispositivo para el formado de sacos (1), las cuales se extienden, al menos, sobre una gran parte de los sacos (27).

2. Procedimiento conforme a la reivindicación 1, caracterizado porque el dispositivo para el formado de sacos (1), ejecuta el formado de sacos, formando los pisos de los sacos en el material tubular (4), mediante soldaduras transversales.

3. Procedimiento conforme a una de las reivindicaciones anteriores, caracterizado porque las costuras transversales (29), son formadas antes de que el material tubular (4) sea separado en piezas tubulares (18).

4. Procedimiento conforme a una de las reivindicaciones anteriores, caracterizado porque el dispositivo para el formado de sacos (1), también ejecuta el llenado de los sacos (27), envasando el material de relleno en los sacos (27).

5. Procedimiento conforme a una de las reivindicaciones anteriores, caracterizado porque las piezas tubulares (18) o los sacos (27) son transportados por pinzas (17, 19, 25) durante, al menos, una parte de su trayecto en el dispositivo para el formado de sacos (1).

6. Procedimiento conforme a la reivindicación anterior, caracterizado porque las pinzas (17, 19, 25) envuelven a las piezas tubulares (18) o a los sacos (27) la zona de sus cantos exteriores (31), encontrándose la pieza tubular (18) o el saco (27), colgados hacia abajo.

7. Procedimiento conforme a una de las reivindicaciones anteriores, caracterizado porque las piezas tubulares (18) o los sacos (27) son transportados horizontalmente, al menos en una mitad de su trayecto.

8. Procedimiento conforme a una de las reivindicaciones anteriores, caracterizado porque el material tubular (4), es provisto de costuras longitudinales (29) en el dispositivo para el formado de sacos (1), durante las fases de parada del transporte intermitente.

9. Procedimiento conforme a una de las reivindicaciones anteriores, caracterizado porque las costuras longitudinales (29) son refrigeradas antes de que el saco (27) sea envasado.

10. Procedimiento conforme a una de las reivindicaciones anteriores, caracterizado porque el material tubular (4) dispone, ya antes de que se le agreguen las costuras longitudinales (29) en el dispositivo para el formado de sacos (1), al menos de una soldadura longitudinal (32), con la cual, al menos una lámina continua plana, se encuentra unida al material tubular.

11. Procedimiento conforme a una de las reivindicaciones anteriores, caracterizado

- - porque el material tubular (4) es un tubo con pliegues laterales, y

- - porque los cordones de soldadura son aplicados en los pliegues exteriores del tubo con pliegues laterales.

12. Procedimiento conforme a una de las reivindicaciones anteriores, caracterizado porque el material tubular (4) es dispuesto de soldaduras diagonales, antes de ser dispuesto (4) de costuras longitudinales (29).

13. Dispositivo (1) para la fabricación y el llenado de sacos con, al menos, cuatro costuras longitudinales, caracterizado por

- - un dispositivo de desenvolvimiento (2, 3, 5), desde el cual es suministrado el material (4) del que se componen los sacos, en forma de material tubular (4), a un dispositivo para el formado de sacos (1) y

- - un dispositivo para el soldado longitudinal (28) que provee al material tubular (4) de costuras longitudinales en el dispositivo para el formado de sacos (1), las cuales se extienden, al menos, sobre una gran parte de los sacos (27).

14. Dispositivo (1) conforme a la reivindicación anterior, caracterizado por dispositivo tensor (6, 9, 10) entre el dispositivo de desenvolvimiento (2, 3, 5) y el dispositivo de soldadura longitudinal (28).

15. Dispositivo (1) conforme a una de las reivindicaciones anteriores, caracterizado por un dispositivo de refrigeración (12) para las costuras longitudinales, el cual presenta, en dirección de transporte del material tubular (4), una longitud de, al menos 30 cm.

16. Dispositivo (1) conforme a una de las reivindicaciones anteriores, caracterizado por un dispositivo refrigeración (12) para las costuras longitudinales, el cual presenta, en dirección de transporte del material tubular (4), una longitud de, al menos 45 cm.

Patentes similares o relacionadas:

Sistema para producir un contenedor transportable para mercancías a granel, del 1 de Julio de 2020, de KELLOGG COMPANY: Un sistema para producir un contenedor transportable que comprende mercancías fluidas a granel, comprendiendo el sistema: una base del bastidor ; un bastidor […]

BOTELLA ABRE FÁCIL MONODOSIS MULTICAPA CON UNA CONFIGURACIÓN PE/PET/PP Y UN PRECORTE EN LA PARTE SUPERIOR, del 25 de Junio de 2020, de BOTERO, John Alexander: Botella abre fácil monodosis multicapa con una configuración PE/PET/PP y un precorte en la parte superior. Este material multicapa está compuesto por una primera capa interna […]

MÁQUINA CARRUSEL PARA CONFECCIONAR BOLSAS PAQUETE, del 11 de Junio de 2020, de COALZA SYSTEMS, S.L: 1. Máquina carrusel para confeccionar bolsas paquete, que comprende un proceso de deposición del paquete, vibrado, plegado, cierre, soldeo, y expulsión del […]

Formador de bastidor deslizante, del 13 de Mayo de 2020, de KELLOGG COMPANY: Un dispositivo formador de bastidor deslizante que tiene forma octogonal para conformar y formar un contenedor transportable para soportar […]

Sistema y método para dispensar de forma fiable productos farmacéuticos preenvasados, del 15 de Abril de 2020, de Spencer Health Solutions, LLC: Un sistema de dispensación de productos farmacéuticos, que comprende: un alojamiento con una abertura , teniendo el […]

ESTACIÓN PARA CONFORMAR SACOS DE CAPACIDAD DIFERENTE A PARTIR DE UN MATERIAL TUBULAR PLANO Y MÁQUINA CORRESPONDIENTE, del 30 de Enero de 2020, de TÉCNICAS MECÁNICAS ILERDENSES, S.L: 1. Estación para conformar sacos de capacidad diferente a partir de un material tubular plano , comprendiendo dicha estación: (a) un dispositivo de soldadura […]

Método para producir y llenar un recipiente de envase, del 29 de Enero de 2020, de Å&R Carton Lund AB: Un método para producir y llenar un recipiente de envase de cartón con material pulverulento en donde el método comprende las etapas […]

Método para producir y llenar un recipiente de envase, del 29 de Enero de 2020, de Å&R Carton Lund AB: Un método para producir y llenar un recipiente de envase de cartón con material pulverulento en donde el método comprende las etapas […]

MÁQUINA PARA LLENAR SACOS CON UN PRODUCTO A GRANEL Y PROCEDIMIENTO DE LLENADO CORRESPONDIENTE, del 31 de Octubre de 2019, de TÉCNICAS MECÁNICAS ILERDENSES, S.L: Máquina para llenar sacos con un producto a granel y procedimiento de llenado correspondiente. La máquina comprende una primera […]