ESTRUCTURA DE LA BASE DE UN RECIPIENTE SENSIBLE A LAS FUERZAS RELACIONADAS CON EL VACIO.

Un recipiente de plástico (10) que comprende: una parte superior provista de una boca que define un orificio en el interior de dicho recipiente (10),

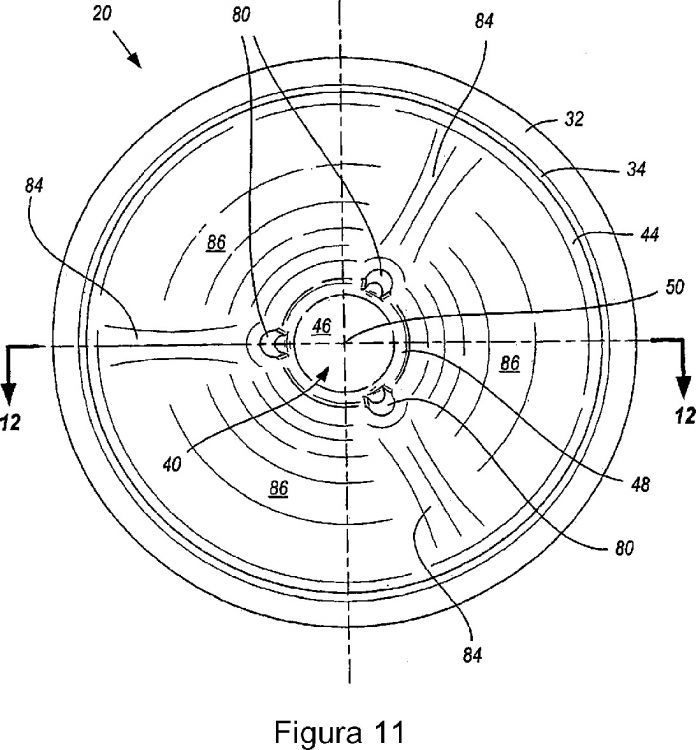

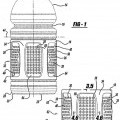

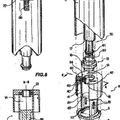

un cuello (14) que se extiende desde dicha parte superior, una parte de cuerpo (18) que se extiende desde dicho cuello (14) hasta una base (20), dicha base cerrando un extremo de dicho recipiente (10), dicha parte superior, dicho cuello (14), dicha parte de cuerpo (18) y dicha base (20) cooperando para definir una cámara de receptáculo en el interior de dicho recipiente (10) dentro de la cual se puede rellenar un producto, dicha base (20) incluyendo un canto de los extremos (32) que se extiende desde dicha parte de cuerpo (18) hasta un anillo de contacto (34) el cual define una superficie sobre la cual se sostiene dicho recipiente (10), dicha base (20) adicionalmente incluyendo una parte central (36) definida por lo menos en parte por un refuerzo levantado (40) provisto de una forma globalmente de cono truncado en sección transversal colocado en un eje longitudinal (50) de dicho recipiente (10) y un anillo de inversión (42), en el que dicho anillo de inversión (42) tiene una geometría globalmente en forma de S en sección transversal y circunscribiendo dicho refuerzo levantado (40), dicho cono truncado estando provisto de un diámetro general global que es como máximo el 30% del diámetro general global de dicha base (20) y una superficie superior (46) globalmente paralela a una superficie de soporte (38), en el que dicho refuerzo levantado (40) y dicho anillo de inversión (42) son móviles para acomodar fuerzas relacionadas con el vacío generadas en el interior de dicho recipiente (10), dicho anillo de inversión (42) definiendo una parte en forma de bóveda hacia dentro provista de una superficie (60) que por lo menos en parte forma pendiente globalmente hacia dicho eje longitudinal (50) de dicho recipiente (10) caracterizado porque dicho refuerzo levantado (40) incluye una superficie lateral provista de una pluralidad de ranuras (80) formadas en su interior, en el que dicha parte en forma de bóveda hacia dentro de dicho anillo de inversión (42) tiene una pluralidad de escotaduras en forma de valle (84) formadas en su interior y en el que dichas escotaduras en forma de valle (84) se extienden globalmente adyacentes a dichas ranuras (80) en una dirección radial

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/020853.

Solicitante: AMCOR LIMITED.

Nacionalidad solicitante: Australia.

Dirección: 679 VICTORIA STREET,ABBOTSFORD, VICTORIA 3067.

Inventor/es: SILVERS, KERRY, W., VAILLIENCOURT, DWAYNE, G., STEIH, RICHARD, J., LISCH, G., DAVID, PIESZCHALA,BRIAN,L.

Fecha de Publicación: .

Fecha Concesión Europea: 4 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B65D1/02D2C

- B65D79/00B

Clasificación PCT:

- B65D1/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 1/00 Recipientes rígidos o semirrígidos que tienen cuerpos formados en una sola pieza, p.ej. por moldeo de un material en metal, por moldeo de un material plástico, por soplado de un material vítreo, por moldeo de un material en cerámica, por moldeo de un material fibroso cocido, por estirado de un material en hoja (Enrollando, curvando o plegando el papel B65D 3/00, B65D 5/00; especialmente concebidos para ser abiertos por corte, perforado o desgarre de partes de la pared B65D 17/00; palés rígidos con paredes laterales B65D 19/02). › Botellas o recipientes similares, con cuellos o aberturas restringidas análogas, concebidos para verter el contenido.

- B65D79/00 B65D […] › Clases o tipos de paquetes o partes constitutivas no previstos en otro lugar.

Fragmento de la descripción:

Estructura de la base de un recipiente sensible a las fuerzas relacionadas con el vacío.

Esta invención globalmente se refiere a recipientes del plástico para la retención de un producto de consumo y en particular un producto de consumo líquido. Más específicamente, esta invención se refiere a un recipiente de plástico que comprende una parte superior provista de una boca que define un orificio en el interior de dicho recipiente, un cuello que se extiende desde dicha parte superior, una parte de cuerpo que se extiende desde dicho cuello hasta una base, dicha base cerrando un extremo de dicho recipiente, dicha parte superior, dicho cuello, dicha parte de cuerpo y dicha base cooperando para definir una cámara receptáculo en el interior de dicho recipiente dentro de la cual se puede rellenar un producto, dicha base incluyendo un canto de los extremos que se extiende desde dicha parte de cuerpo hasta un anillo de contacto el cual define una superficie sobre la cual se sostiene dicho recipiente, dicha base adicionalmente incluyendo una parte central definida por lo menos en parte por un refuerzo levantado provisto de una forma globalmente de cono truncado en sección transversal colocada en un eje longitudinal de dicho recipiente y un anillo de inversión, en el que dicho anillo de inversión tiene una geometría globalmente en forma de S en sección transversal y circunscribiendo dicho refuerzo levantado, dicho cono truncado estando provisto de un diámetro general global que es como máximo el 30% del diámetro general global de dicha base y una superficie superior globalmente paralela a una superficie de soporte, en el que dicho refuerzo levantado y dicho anillo de inversión son móviles para acomodar fuerzas relacionadas con el vacío generadas en el interior de dicho recipiente, dicho anillo de inversión definiendo una parte en forma de bóveda hacia dentro provista de una superficie que por lo menos en parte forma pendiente globalmente hacia dicho eje longitudinal de dicho recipiente.

Un recipiente de plástico de este tipo es conocido a partir del documento WO 2004/106175 A1. Aunque el recipiente de plástico conocido es adecuado para acomodar presiones de vacío que resultan a partir de un rellenado en caliente, todavía no puede cubrir todas las necesidades de un recipiente de plástico de este tipo. En particular, el área de la base de un recipiente de este tipo todavía tiende a arrugarse y a pandear localmente en el momento de rellenarlo con un producto caliente.

Como resultado de las preocupaciones medioambientales y de otro tipo, los recipientes de plástico, más específicamente los recipientes de poliéster e incluso más específicamente de politereftalato de etileno (PET) están siendo utilizados ahora más que nunca para empaquetar numerosos productos de consumo anteriormente suministrados en recipientes de vidrio. Los fabricantes y los embotelladores así como los consumidores, han reconocido que los recipientes de PET son de peso ligero, baratos, reciclables y se pueden fabricar en grandes cantidades.

Los fabricantes actualmente suministran recipientes de PET para diversos productos de consumo líquidos, tales como zumos y bebidas isotónicas. Los suministradores a menudo rellenan estos productos líquidos en el interior de recipientes mientras el producto líquido está a una temperatura elevada, típicamente entre 68ºC-96ºC (155ºF-205ºF) y generalmente a aproximadamente 85ºC (185ºF). Cuando se empaquetan de esta manera, la elevada temperatura del producto de consumo líquido esteriliza el recipiente al mismo tiempo del rellenado. La industria del embotellado se refiere a este proceso como rellenado en caliente y los recipientes diseñados para soportar el proceso como recipientes para el rellenado en caliente o termofijados.

El proceso de rellenado en caliente es aceptable para productos de consumo que tengan un alto contenido ácido, pero no es generalmente aceptable para productos de consumo que no tengan un alto contenido ácido. Sin embargo, los fabricantes y los embotelladores de productos de consumo que no tienen un alto contenido ácido también desean suministrar sus productos de consumo en recipientes PET.

Para los productos de consumo que no tienen un alto contenido ácido, la pasteurización y el autoclave son los procesos de esterilización preferidos. La pasteurización y el autoclave ambos presentan un reto enorme para los fabricantes de recipientes de PET puesto que los recipientes termofijados no pueden soportar la demanda de temperatura y de tiempo requeridos de pasteurización y autoclave.

La pasteurización y el autoclave son ambos procesos para cocer y esterilizar el contenido de un recipiente después del rellenado. Ambos procesos incluyen el calentamiento del contenido del recipiente hasta una temperatura específica, generalmente por encima de aproximadamente 70ºC (aproximadamente 155ºF), durante un período de tiempo específico (20-60 minutos). El autoclave difiere de la pasteurización en que el autoclave utiliza temperaturas más elevadas para esterilizar el recipiente y cocer su contenido. El autoclave también aplica elevada presión de aire exteriormente al recipiente para contrarrestar la presión en el interior del recipiente. La presión aplicada exteriormente al recipiente es necesaria puesto que a menudo se utiliza un baño en agua caliente y la sobrepresión mantiene el agua, así como el líquido contenido en el recipiente, en forma líquida, por encima de sus respectivas temperaturas del punto de ebullición.

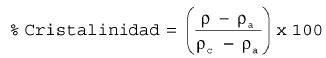

El PET es un polímero cristalizable, que significa que está disponible en una forma amorfa o en una forma semicristalina. La capacidad de un recipiente de PET de mantener su integridad material se refiere al porcentaje del recipiente de PET en forma cristalina, también conocida como la "cristalinidad" del recipiente de PET. La siguiente ecuación define el porcentaje de cristalinidad como una fracción del volumen en donde ? es la densidad del material de PET; ?a es la densidad del material de PET amorfo puro (1,333 g/cm3); y ?c es la densidad del material cristalino puro (1,455 g/cm3).

Los fabricantes de recipientes utilizan los procesos mecánicos y los procesos térmicos para incrementar la cristalinidad del polímero de un recipiente. Los procesos mecánicos implican la orientación del material amorfo para conseguir un endurecimiento a la deformación plástica. Este proceso comúnmente implica el estiramiento de una preforma de PET a lo largo de un eje longitudinal y la expansión de la preforma de PET a lo largo de un eje transversal o radial para formar un recipiente de PET. La combinación promueve lo que los fabricantes definen como orientación biaxial de la estructura molecular en el recipiente. Los fabricantes de recipientes de PET actualmente utilizan procesos mecánicos para fabricar recipientes de PET provistos aproximadamente de un 20% de cristalinidad en la pared lateral del recipiente.

El proceso térmico implica el calentamiento del material (tanto amorfo como semicristalino) para promover el crecimiento de cristales. En el material amorfo, el proceso térmico del material de PET resulta en una morfología esferolítica que interfiere con la transmisión de luz. En otras palabras, el material cristalino resultante es opaco y, por lo tanto, generalmente indeseable. Utilizado después del proceso mecánico, sin embargo, el proceso térmico resulta en una cristalinidad más alta y una claridad excelente para aquellas partes del recipiente que tengan una orientación molecular biaxial. El proceso térmico de un recipiente de PET orientado, el cual es conocido como termofijado, típicamente incluye un moldeado por soplado de una preforma de PET contra un molde calentado hasta una temperatura de aproximadamente 121ºC-177ºC (aproximadamente 250ºF-350ºF), y sosteniendo el recipiente soplado contra el molde caliente durante aproximadamente desde dos (2) hasta cinco (5) segundos. Los fabricantes de botellas de PET para zumo, los cuales deben ser rellenados a aproximadamente 85ºC (185ºF), actualmente utilizan el termofijado para fabricar botellas de PET provistas de una cristalinidad global en la gama de aproximadamente 25-30%.

Después de ser rellenados en caliente, los recipientes termofijados se tapan y se dejan que permanezcan generalmente a la temperatura de rellenado durante aproximadamente cinco (5) minutos, punto en el cual el recipiente, junto con el producto, es enfriado entonces activamente antes de transferirlo a las operaciones de etiquetado, empaquetado...

Reivindicaciones:

1. Un recipiente de plástico (10) que comprende: una parte superior provista de una boca que define un orificio en el interior de dicho recipiente (10), un cuello (14) que se extiende desde dicha parte superior, una parte de cuerpo (18) que se extiende desde dicho cuello (14) hasta una base (20), dicha base cerrando un extremo de dicho recipiente (10), dicha parte superior, dicho cuello (14), dicha parte de cuerpo (18) y dicha base (20) cooperando para definir una cámara de receptáculo en el interior de dicho recipiente (10) dentro de la cual se puede rellenar un producto, dicha base (20) incluyendo un canto de los extremos (32) que se extiende desde dicha parte de cuerpo (18) hasta un anillo de contacto (34) el cual define una superficie sobre la cual se sostiene dicho recipiente (10), dicha base (20) adicionalmente incluyendo una parte central (36) definida por lo menos en parte por un refuerzo levantado (40) provisto de una forma globalmente de cono truncado en sección transversal colocado en un eje longitudinal (50) de dicho recipiente (10) y un anillo de inversión (42), en el que dicho anillo de inversión (42) tiene una geometría globalmente en forma de S en sección transversal y circunscribiendo dicho refuerzo levantado (40), dicho cono truncado estando provisto de un diámetro general global que es como máximo el 30% del diámetro general global de dicha base (20) y una superficie superior (46) globalmente paralela a una superficie de soporte (38), en el que dicho refuerzo levantado (40) y dicho anillo de inversión (42) son móviles para acomodar fuerzas relacionadas con el vacío generadas en el interior de dicho recipiente (10), dicho anillo de inversión (42) definiendo una parte en forma de bóveda hacia dentro provista de una superficie (60) que por lo menos en parte forma pendiente globalmente hacia dicho eje longitudinal (50) de dicho recipiente (10) caracterizado porque dicho refuerzo levantado (40) incluye una superficie lateral provista de una pluralidad de ranuras (80) formadas en su interior, en el que dicha parte en forma de bóveda hacia dentro de dicho anillo de inversión (42) tiene una pluralidad de escotaduras en forma de valle (84) formadas en su interior y en el que dichas escotaduras en forma de valle (84) se extienden globalmente adyacentes a dichas ranuras (80) en una dirección radial.

2. El recipiente (10) de la reivindicación 1 en el que dicha parte de cuerpo (18) incluye una pared lateral sustancialmente lisa (30).

3. El recipiente (10) de la reivindicación 1 en el que dicho anillo de inversión (42) tiene un grosor de pared entre aproximadamente desde 0,20 mm (0,008 pulgadas) hasta aproximadamente 0,64 mm (0,025 pulgadas).

4. El recipiente (10) de la reivindicación 1 en el que dicho anillo de inversión (42) tiene una parte superior (54) y una parte inferior (58).

5. El recipiente (10) de la reivindicación 4 en el que dicha parte superior (54) incluye en parte una curva en sección transversal provista de un primer radio (76) y dicha parte inferior (58) incluye en parte una segunda curva en sección transversal provista de un segundo radio (78), dicho primer radio (76) tiene un valor que es como máximo el 35% del valor de dicho segundo radio (78).

6. El recipiente (10) de la reivindicación 1 en el que entre dicho anillo de inversión (42) y dicho anillo de contacto (34) hay una pared circunferencial vertical (44) provista de un ángulo con relación a dicho eje longitudinal (50) entre cero y 20 grados.

7. El recipiente (10) de la reivindicación 6 en el que dicha pared circunferencial vertical (44) en sección transversal tiene una longitud entre aproximadamente desde 0,76 mm (0,030 pulgadas) hasta aproximadamente 8,26 mm (0,325 pulgadas).

8. El recipiente (10) de la reivindicación 4 en el que una primera distancia entre dicha parte superior (54) y dicha superficie de soporte (38) es mayor que una segunda distancia entre dicha parte inferior (58) y dicha superficie de soporte (38).

9. El recipiente (10) de la reivindicación 1 en el que dicha parte de cuerpo (18) tiene un grosor de pared promedio y dicha base (20) tiene un grosor de pared promedio, dicho grosor de pared promedio de la parte de cuerpo (18) siendo por lo menos el quince por ciento (15%) mayor que el grosor de la pared promedio de dicha base (20).

10. El recipiente (10) de la reivindicación 4 en el que dicha parte de cuerpo (18) tiene un grosor de pared promedio y dicha parte inferior (58) de dicho anillo de inversión (42) tiene un grosor de pared promedio, dicho grosor de pared promedio de la parte de cuerpo (18) siendo por lo menos dos (2) veces mayor que dicho grosor de pared promedio de la parte inferior (58).

11. El recipiente (10) de la reivindicación 4 en el que dicha parte inferior (58) de dicho anillo de inversión (42) tiene un grosor de pared promedio y dicho anillo de contacto (34) tiene un grosor de pared promedio, dicho grosor de pared promedio del anillo de contacto (34) siendo por lo menos igual a dicho grosor de pared promedio de la parte inferior (58).

12. El recipiente (10) de la reivindicación 11 en el que dicho grosor de pared promedio del anillo de contacto (34) es por lo menos el diez por ciento (10%) mayor que dicho grosor de pared promedio de la parte inferior (58).

Patentes similares o relacionadas:

PROCEDIMIENTO DE FABRICACIÓN Y LLENADO EN CALIENTE DE UN ENVASE DE PET, del 21 de Diciembre de 2011, de AISAPACK HOLDING SA: Procedimiento de fabricación y llenado en caliente de un envase de PET que comprende las etapas siguientes: a) disponer de una preforma de PET constituida por un […]

BASE DE BOTELLA, del 17 de Septiembre de 2010, de PLASTIPAK PACKAGING, INC.: Botella de plástico hueca que comprende:

- un cuerpo hueco de un material termo-plástico, el cual presenta una pared lateral sustancialmente cilíndrica, un […]

BASE DE BOTELLA, del 17 de Septiembre de 2010, de PLASTIPAK PACKAGING, INC.: Botella de plástico hueca que comprende:

- un cuerpo hueco de un material termo-plástico, el cual presenta una pared lateral sustancialmente cilíndrica, un […]

BOTELLA O RECIPIENTE CON DEPOSITO COLECTOR DE LOS POSOS PRODUCIDOS EN EL VINO O BEBIDAS SIMILARES, del 1 de Octubre de 2008, de BERZOSA SANCHEZQ,CRISTOBAL: Botella o recipiente con depósito colector de los posos producidos en el vino o bebidas similares.#Consiste en realizar sobre la cara lateral de la botella […]

BOTELLA O RECIPIENTE CON DEPOSITO COLECTOR DE LOS POSOS PRODUCIDOS EN EL VINO O BEBIDAS SIMILARES, del 1 de Octubre de 2008, de BERZOSA SANCHEZQ,CRISTOBAL: Botella o recipiente con depósito colector de los posos producidos en el vino o bebidas similares.#Consiste en realizar sobre la cara lateral de la botella […]

CARGADOR DE SEMILLAS PARA BRAQUITERAPIA, del 1 de Febrero de 2012, de MILLS BIOPHARMACEUTICALS, LLC: Cargador de semillas que comprende un alojamiento , un soporte de semillas , y un empujador , en el que dicho […]

BOTELLA RELLENABLE EN CALIENTE, del 18 de Agosto de 2011, de Amcor Rigid Plastics USA, Inc: Una botella de plástico configurada para resistir la deformación no deseada, que incluye una base que tiene un anillo de asiento continuo que rodea una superficie […]

MÉTODO PARA COMPENSAR LA PRESIÓN DE VACÍO DENTRO DE UN RECIPIENTE GENERADA AL ENFRIAR, del 12 de Agosto de 2011, de C02PAC LIMITED: Un método para compensar una presión de vacío dentro de un recipiente generada por el enfriamiento del contenido líquido, que comprende: (i) proporcionar un recipiente […]

PANELES DE INVERSIÓN DE VACÍO PARA UN RECIPIENTE DE PLÁSTICO, del 18 de Mayo de 2011, de AMCOR LIMITED: Una parte de pared lateral de un recipiente de plástico adaptada para la absorción de vacío, teniendo el recipiente una parte superior que incluye una […]

PANELES DE INVERSIÓN DE VACÍO PARA UN RECIPIENTE DE PLÁSTICO, del 18 de Mayo de 2011, de AMCOR LIMITED: Una parte de pared lateral de un recipiente de plástico adaptada para la absorción de vacío, teniendo el recipiente una parte superior que incluye una […]

SISTEMA DE CONSERVACIÓN HERMÉTICO, del 22 de Marzo de 2011, de DE MEI, MAURO: Un sistema para la conservación hermética de un fluido de consumo presente en el interior de un recipiente provisto de una entrada […]

SISTEMA DE CONSERVACIÓN HERMÉTICO, del 22 de Marzo de 2011, de DE MEI, MAURO: Un sistema para la conservación hermética de un fluido de consumo presente en el interior de un recipiente provisto de una entrada […]