PANELES DE INVERSIÓN DE VACÍO PARA UN RECIPIENTE DE PLÁSTICO.

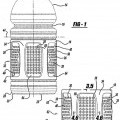

Una parte de pared lateral (18) de un recipiente de plástico (10) adaptada para la absorción de vacío,

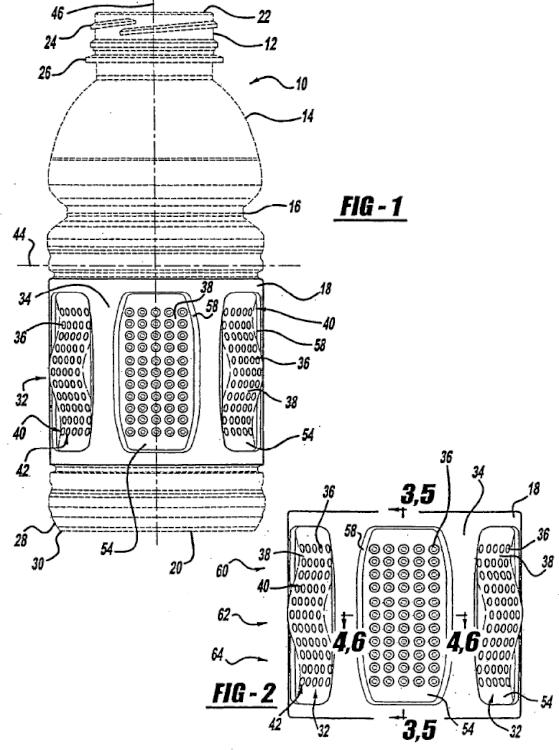

teniendo el recipiente (10) una parte superior que incluye una boca (22) que define una abertura dentro del recipiente (10), una parte inferior que forma una base (20), y la parte de pared lateral (18) conectada con, y extendiéndose entre, la parte superior y la parte inferior; cooperando la parte superior, la parte inferior, y la parte de pared lateral (18) para definir una cámara de receptáculo dentro del recipiente, la cual puede ser llenada de producto; comprendiendo dicha parte de pared lateral (18) una pluralidad de paneles de vacío (332) que cada uno presenta un corte transversal perpendicular, que tienen superficies subyacentes (354) definidas, en parte al menos, por una parte superior (60), una parte central (62), y una parte inferior (64), y que son movibles para acomodar fuerzas de vacío generadas dentro del recipiente (10), disminuyendo con ello el volumen del recipiente; teniendo cada una de tales partes (60, 62, 64) una superficie subyacente (354) con una serie de indentaciones (36) con espaciamientos equidistantes formadas en la misma; en que dicha parte central (62) se hace de sección transversal de forma en general cóncava cuando acomoda dichas fuerzas de vacío generadas dentro de dicho recipiente (10); caracterizada porque dicho panel de vacío (332) tiene una pared perimetral (58) y en corte transversal longitudinal una superficie subyacente (354) que tiene una superficie convexa (372) con un vértice (374), porque las superficies cóncavas (366, 368) trascienden como una curvatura corta o reborde entre dicha superficie subyacente (354) y dicha pared perimetral (58), y la citada superficie subyacente (354) de dicha parte central (62) tiene una característica en general de ser convexa en dicho corte transversal perpendicular

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/021804.

Solicitante: AMCOR LIMITED.

Nacionalidad solicitante: Australia.

Dirección: 109 BURWOOD ROAD HAWTHORN, VIC 3122 AUSTRALIA.

Inventor/es: LANE, MICHAEL, T., STEIH, RICHARD, J., BROWN, RANDALL S., GAMBER,Daniel W, JOSHI,Rohit V.

Fecha de Publicación: .

Fecha Solicitud PCT: 5 de Junio de 2006.

Clasificación Internacional de Patentes:

- B65D1/02D

- B65D1/42 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 1/00 Recipientes rígidos o semirrígidos que tienen cuerpos formados en una sola pieza, p.ej. por moldeo de un material en metal, por moldeo de un material plástico, por soplado de un material vítreo, por moldeo de un material en cerámica, por moldeo de un material fibroso cocido, por estirado de un material en hoja (Enrollando, curvando o plegando el papel B65D 3/00, B65D 5/00; especialmente concebidos para ser abiertos por corte, perforado o desgarre de partes de la pared B65D 17/00; palés rígidos con paredes laterales B65D 19/02). › Piezas o elementos de refuerzo o endurecimiento.

- B65D79/00B

Clasificación PCT:

Países PCT: Alemania, España, Francia, Reino Unido, Italia.

PDF original: ES-2359081_T3.pdf

Fragmento de la descripción:

CAMPO TÉCNICO DEL INVENTO

Este invento se refiere en general a paneles laterales para recipientes de plástico que contienen un artículo, y en particular un artículo líquido. Más concretamente, este invento se refiere a paneles de inversión de vacío formados en un recipiente de plástico que permiten una significativa absorción de las presiones de vacío sin deformación no deseada en otras partes del recipiente. En el documento WO 2004/071897 se describe un recipiente que tiene paneles de inversión de vacío de acuerdo con el preámbulo de las respectivas reivindicaciones 1, 4 y 9.

ANTECEDENTES DEL INVENTO

Como resultado de los problemas ambientales y otros, los recipientes de plástico, más concretamente de poliéster e incluso más específicamente de tereftalato de polietileno (PET), se están usando ahora más que nunca para envasar numerosos artículos que anteriormente se envasaban en recipientes de vidrio. Los fabricantes y los embotelladores, así como los consumidores, han reconocido que los recipientes de PET son ligeros, económicos, reciclables y pueden ser fabricados en grandes cantidades.

Los fabricantes suministran actualmente recipientes de PET para diversos artículos líquidos, tales como zumos y bebidas isotónicas. Los suministradores llenan de estos productos líquidos los recipientes mientras el producto líquido está a una elevada temperatura, típicamente comprendida entre 68ºC – 96ºC y usualmente a aproximadamente 85ºC. Cuando se envasan de esta manera, la alta temperatura del artículo líquido esteriliza el recipiente en el momento de llenarlo. La industria del embotellado se refiere a este proceso como de llenado en caliente, y los recipientes diseñados para soportar el proceso como recipientes para llenado en caliente o de estabilización por calor.

El proceso de llenado en caliente es aceptable para artículos que tengan un alto contenido de ácido, pero no son en general aceptables para artículos que no tengan un alto contenido de ácido. No obstante, los fabricantes y los embotelladores de artículos que no tienen alto contenido de ácido desean también suministrar sus artículos en recipientes de PET.

Para los artículos que no tienen alto contenido de ácido el proceso de esterilización preferido es el de pasteurización y el de tratamiento en autoclave. La pasteurización y el tratamiento en autoclave presentan ambos un enorme reto para los fabricantes de recipientes de PET, por cuanto los recipientes de estabilización por calor no pueden soportar las demandas de temperatura y de tiempo requeridas para la pasteurización y para el tratamiento en autoclave.

La pasteurización y el tratamiento en autoclave son ambos procesos para cocinar o esterilizar el contenido de un recipiente después de llenado. Ambos procesos incluyen el calentamiento del contenido del recipiente hasta una temperatura específica, usualmente por encima de aproximadamente 70ºC, durante un espacio de tiempo especificado (de 20-60 minutos). El tratamiento en autoclave difiere de la pasteurización en que en el tratamiento en autoclave se usan temperaturas más altas para esterilizar el recipiente y cocinar su contenido. El tratamiento en autoclave aplica también una elevada presión de aire exteriormente al recipiente para contrarrestar la presión dentro del recipiente. La presión aplicada exteriormente al recipiente es necesaria, ya que frecuentemente se usa un baño de agua caliente y la sobrepresión mantiene el agua, así como el contenido líquido del recipiente, en forma líquida, por encima de sus respectivas temperaturas de punto de ebullición.

El PET es un polímero cristalizable, lo que significa que está disponible en forma amorfa o en forma semicristalina. La capacidad de un recipiente de PET para mantener su integridad material guarda relación con el porcentaje del recipiente de PET que está en forma cristalina, conocido también como la "cristalinidad" del recipiente de PET. La siguiente ecuación define el porcentaje de cristalinidad como una fracción del volumen:

ρ – ρa

% Cristalinidad = ρc – ρa x 100

donde ρ es la densidad del material de PET; ρa es la densidad del material de PET amorfo puro (1,333 g/cc); y ρc es la densidad del material cristalino puro (1,455 g/cc).

Los fabricantes del recipiente usan un procesado mecánico y un procesado térmico para aumentar la cristalinidad del polímero de PET de un recipiente. El procesado mecánico comporta orientar el material amorfo para conseguir endurecimiento por deformación. Este proceso implica corrientemente estirar una preforma de PET a lo largo de un eje geométrico longitudinal y expandir la preforma de PET a lo largo de un eje transversal o radial para formar un recipiente de PET. La combinación favorece lo que los fabricantes definen como orientación biaxial de la estructura molecular del recipiente. Los fabricantes de recipientes de PET usan actualmente procesado mecánico para producir recipientes de PET que tienen aproximadamente un 20% de cristalinidad en la pared lateral del recipiente.

El procesado térmico comporta calentar el material (ya sea amorfo o ya sea semicristalino) para favorecer el crecimiento del cristal. En material amorfo, el procesado térmico del material de PET da por resultado una morfología esfetulítica que interfiere con la transmisión de la luz. En otras palabras, el material cristalino resultante es opaco, y por consiguiente, en general no deseable. Sin embargo, usado después del procesado mecánico, el procesado térmico da por resultado una más alta cristalinidad y una excelente claridad para aquellas partes del recipiente que tengan una orientación molecular biaxial. El procesado térmico de un recipiente de PET orientado, que es conocido como estabilización por calor, incluye típicamente el moldeo por soplado de una preforma de PET contra un molde calentado hasta una temperatura de aproximadamente 120ºC – 130ºC, y mantener el recipiente soplado contra el molde calentado durante aproximadamente tres (3) segundos. Los fabricantes de botellas para zumos de PET, que deben ser llenadas en caliente a aproximadamente 85ºC, usan actualmente la esterilización por calor para producir botellas de PET que tienen una cristalinidad total en el margen de aproximadamente 25 – 30%.

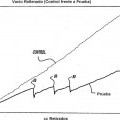

Después de ser llenados en caliente, los recipientes de estabilización por calor son tapados y se permite que permanezcan a generalmente la temperatura de llenado durante aproximadamente cinco (5) minutos, en cuyo punto el recipiente, juntamente con el producto, es entonces enfriado activamente, antes de transferirlo a las operaciones de etiquetado, empaquetado y envío. El enfriamiento reduce el volumen del líquido en el recipiente. Este fenómeno de contracción del producto da por resultado la creación de un vacío dentro del recipiente. Generalmente, las presiones de vacío dentro del recipiente varían entre 1 – 300 mm de Hg menos que la presión atmosférica (es decir, entre 759 mm de Hg y 460 mm de Hg). Si no se controlan o se acomodan de otro modo, estas presiones de vacío darán por resultado la deformación del recipiente, lo cual conduce a ya sea un recipiente estéticamente inaceptable o ya sea uno que sea inestable.

En muchos casos, el peso del recipiente está en relación con la cantidad del vacío final presente en el recipiente después de ese procedimiento de llenado, tapado y enfriamiento, es decir que el recipiente se hace relativamente pesado para acomodar fuerzas relacionadas con el vacío. Análogamente, la reducción del peso del recipiente, es decir, el recipiente de "peso ligero", al tiempo que proporciona economías significativas de coste desde un punto de vista del material, requiere una reducción de la cantidad del vacío final. Típicamente, la cantidad del vacío final puede reducirse por medio de varias opciones de procesado, tales como la del uso de tecnología de dosificación de nitrógeno, minimizar el espacio de la cabeza o reducir la temperatura de llenado. Un inconveniente con el uso de la tecnología de dosificación de nitrógeno es, sin embargo, que las velocidades de línea mínimas que se pueden conseguir con la tecnología actual están limitadas a aproximadamente 200 recipientes por minuto. Tales velocidades de línea más lentas rara vez son aceptables. Además, la consistencia de la dosificación no está todavía a un nivel tecnológico para conseguir operaciones eficientes. Para minimizar el espacio de la cabeza se requiere más precisión durante el llenado, dando de nuevo... [Seguir leyendo]

Reivindicaciones:

1. Una parte de pared lateral (18) de un recipiente de plástico (10) adaptada para la absorción de vacío, teniendo el recipiente (10) una parte superior que incluye una boca (22) que define una abertura dentro del recipiente (10), una parte inferior que forma una base (20), y la parte de pared lateral (18) conectada con, y extendiéndose entre, la parte superior y la parte inferior;

cooperando la parte superior, la parte inferior, y la parte de pared lateral (18) para definir una cámara de receptáculo dentro del recipiente, la cual puede ser llenada de producto;

comprendiendo dicha parte de pared lateral (18) una pluralidad de paneles de vacío (332) que cada uno presenta un corte transversal perpendicular, que tienen superficies subyacentes (354) definidas, en parte al menos, por una parte superior (60), una parte central (62), y una parte inferior (64), y que son movibles para acomodar fuerzas de vacío generadas dentro del recipiente (10), disminuyendo con ello el volumen del recipiente;

teniendo cada una de tales partes (60, 62, 64) una superficie subyacente (354) con una serie de indentaciones (36) con espaciamientos equidistantes formadas en la misma;

en que dicha parte central (62) se hace de sección transversal de forma en general cóncava cuando acomoda dichas fuerzas de vacío generadas dentro de dicho recipiente (10);

caracterizada porque

dicho panel de vacío (332) tiene una pared perimetral (58) y en corte transversal longitudinal una superficie subyacente (354) que tiene una superficie convexa (372) con un vértice (374), porque las superficies cóncavas (366, 368) trascienden como una curvatura corta o reborde entre dicha superficie subyacente (354) y dicha pared perimetral (58), y la citada superficie subyacente (354) de dicha parte central (62) tiene una característica en general de ser convexa en dicho corte transversal perpendicular.

2. La parte de pared lateral según la reivindicación 1, en la que dicha serie de indentaciones (36) con espaciamientos equidistantes son de forma en general circular.

3. La parte de pared lateral según la reivindicación 1, en la que cada una de dicha serie de indentaciones con espaciamientos equidistantes (36) tiene una profundidad interior comprendida entre aproximadamente 1,19 mm y aproximadamente 1,70 mm.

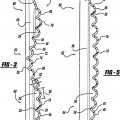

4. Una parte de pared lateral (18) de un recipiente de plástico (10) adaptado para absorción de vacío, teniendo el recipiente (10) una parte superior que incluye una boca (22) que define una abertura dentro del recipiente (10), una parte inferior que forma una base (20), y conectada la parte de pared lateral (18) con, y extendiéndose entre, la parte superior y la parte inferior;

cooperando la parte superior, la parte inferior, y la parte de pared lateral (18) para definir una cámara de receptáculo dentro del recipiente, la cual puede ser llenada de producto;

comprendiendo dicha parte de pared lateral (18) una pluralidad de paneles de vacío (432) que cada uno presenta un corte transversal perpendicular, teniendo superficies subyacentes (454) definidas, en parte al menos, por una parte superior (60), una parte central (62), y una parte inferior (64), y que son movibles para acomodar las fuerzas de vacío generadas dentro del recipiente (10), disminuyendo con ello el volumen del recipiente;

teniendo cada una de tales partes (60, 62, 64) una superficie subyacente (254, 454) con una serie de indentaciones formadas en la misma con espaciamientos equidistantes (36);

en que dicha parte central (62) se hace de sección transversal de forma en general cóncava cuando acomoda dichas fuerzas de vacío generadas dentro de dicho recipiente (10);

caracterizada porque

en corte transversal longitudinal, dicha superficie subyacente (254, 454) en dicha parte superior

(60) y en dicha parte inferior (64) tiene una forma en general alineada.

5. La parte de pared lateral según la reivindicación 4, en la que dicha superficie subyacente (254) de dicha parte superior (60), dicha parte central (62) y dicha parte inferior (64) en dicha sección transversal longitudinal, es de forma sustancialmente alineada, y esa dicha superficie subyacente (254) de dicha parte central (62) tiene características en general de ser convexa en dicho corte transversal perpendicular.

6. La parte de pared lateral según la reivindicación 4, en la que dicha serie de indentaciones (36) con espaciamientos equidistantes son de forma en general circular.

7. La parte de pared lateral según la reivindicación 4, en la que cada una de dicha serie de indentaciones (36) con espaciamientos equidistantes tiene una profundidad interior comprendida entre aproximadamente 1,19 mm y aproximadamente 1,70 mm.

8. La parte de pared lateral según la reivindicación 4, en la que dichos paneles de vacío (32) incluyen además una pared perimetral, siendo dicha pared perimetral (58) sustancialmente adyacente, y rodeando en general, a dichas superficies subyacentes (54), y teniendo una superficie rebordeada sustancialmente entre ellas.

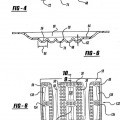

9. Una parte de pared lateral (18) de un recipiente de plástico (10) adaptada para absorción de vacío, teniendo el recipiente (10) una parte superior que incluye una boca (22) que define una abertura dentro del recipiente (10), una parte inferior que forma una base (20), y conectada la parte de pared lateral (18) con, y extendiéndose entre. la parte superior y la parte inferior;

cooperando la parte superior, la parte inferior y la parte de pared lateral (18) para definir una cámara de receptáculo dentro del recipiente, que puede ser llenada de producto;

comprendiendo dicha parte de pared lateral (18) una pluralidad de paneles de vacío (532) que cada uno presenta un corte transversal perpendicular, que tiene superficies subyacentes (554) definidas, en parte al menos, por una parte superior (60), una parte central (62), y una parte inferior (64), y siendo movible para acomodar las fuerzas de vacío generadas dentro del recipiente (10), disminuyendo con ello el volumen del recipiente;

teniendo cada una de tales partes (60, 62, 64) una superficie subyacente (554) con una serie de indentaciones formadas en la misma con espaciamientos equidistantes (36);

en que dicha parte central (62) se hace de forma en general cóncava en sección transversal cuando acomoda dichas fuerzas de vacío generadas dentro de dicho recipiente (10);

caracterizada porque

en corte transversal longitudinal, tiene una superficie subyacente (545) en dicha parte central (62), una parte recta (572), dichas partes superior e inferior (60, 64), una superficie cóncava (566, 568), cada una de dichas superficies cóncavas (566, 568) tiene un vértice (570) que se funde con dicha parte recta (572), y porque dicha superficie subyacente (554) de dicha parte central (62) tiene características en general de ser convexa en dicha sección transversal perpendicular, cuando dicho recipiente de plástico

(10) está como fue moldeado y vacío.

10. La parte de pared lateral según la reivindicación 9, en la que dicha serie de indentaciones (36) con espaciamientos equidistantes son de forma en general circular.

11. La parte de pared lateral según la reivindicación 9, en la que cada una de dicha serie de indentaciones (36) con espaciamientos equidistantes tiene una profundidad interior comprendida entre aproximadamente 1,19 mm y aproximadamente 1,70 mm.

12. La parte de pared lateral según la reivindicación 9, en la que dichos paneles de vacío (32) incluyen además una pared perimetral, siendo dicha pared perimetral (58) sustancialmente adyacente, y rodeando, en general, a dichas superficies subyacentes (54), y que tiene una superficie rebordeada sustancialmente entre ellas.

Patentes similares o relacionadas:

CAJA DE ALMACENAMIENTO Y TRANSPORTE, del 24 de Octubre de 2019, de ENVASES CHILOE S.A: La presente invención se refiere a un sistema de refuerzo pared-tapa, para el refuerzo de una caja de almacenamiento y/o transporte de bienes, en donde la caja […]

PROCESO DE FABRICACIÓN DE TANQUES HERMÉTICOS PLÁSTICOS SUSPENDIDOS, del 24 de Octubre de 2019, de ACTIVE FINANCIAL, S.A. DE C.V: Esta invención se refiere a un proceso industrial de moldeado de polímeros por medio del cual se obtienen depósitos plásticos suspendidos, es decir, depósitos con […]

Contenedor de plástico, del 3 de Julio de 2019, de ROTHO KUNSTSTOFF AG: Contenedor de plástico, que consiste esencialmente en un fondo , dos paredes laterales (2, 2') y dos paredes frontales (3, 3') con un borde superior […]

CAJA PLÁSTICA DE MENOS DE 450 GR PARA LA EXPORTACIÓN DE PRODUCTOS HORTOFRUTÍCOLAS, del 6 de Diciembre de 2018, de WENCO S.A: Caja plástica de menos de 450 gr para la exportación de productos hortofrutícolas, conformada por un fondo, por dos paredes mayores enfrentadas entre sí, por dos […]

Envase para llenado en caliente, del 25 de Abril de 2018, de Amcor Group GmbH: Un envase de plástico , que comprende: una porción superior que tiene una boca que define una abertura e el envase; una base móvil para absorber […]

CONTENEDOR PLÁSTICO PARA EL ALMACENAMIENTO Y TRANSPORTE DE PRODUCTOS AGRÍCOLAS; MÉTODO PARA APILAR CONTENEDORES, del 19 de Octubre de 2017, de WENCO S.A: Contenedor plástico para el almacenamiento y transporte de productos agrícolas, cuya estructura permite reducir considerablemente el peso del contenedor […]

Recipiente de plástico con nervios de refuerzo, del 22 de Febrero de 2017, de Niagara Bottling, LLC: Un recipiente que comprende una base de pies planos (24e) que tiene nervios de tirante (40e) y una pared lateral que tiene columnas rebajadas (7c), estando los nervios […]

Contenedor de almacenamiento y transporte, fabricado de plástico, del 11 de Enero de 2017, de FRITZ SCHAFER GMBH: Contenedor de almacenamiento y transporte (1; 1 a; 1 b), fabricado de plástico, que en el lado de extracción está dotado de un borde superior y en el lado de […]