PERFECCIONAMIENTOS EN CABEZALES DE APLICACION DE CINTAS DE FIBRA.

Perfeccionamientos en cabezales de aplicación de cintas de fibra,

para la aplicación de cintas de fibra (4) que se suministran con un papel (5) de soporte y protección, realizándose el suministro de la cinta de fibra (4) a aplicar, con separación del papel (5) de protección inmediatamente en la salida de la bobina (1) de alimentación, de forma que la cinta de fibra (4) circula ella sola por el cabezal, transcurriendo por módulos de arrastre (10) formados por cintas de oruga, con paso por un módulo (20) de corte longitudinal y por un sistema de corte diferencial (12), así como por un módulo de separación de desechos (22), en el recorrido hacia la zona de aplicación

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200702632.

Solicitante: TORRES MARTINEZ,MANUEL.

Nacionalidad solicitante: España.

Provincia: NAVARRA.

Inventor/es: TORRES MARTINEZ,MANUEL.

Fecha de Solicitud: 8 de Octubre de 2007.

Fecha de Publicación: .

Fecha de Concesión: 8 de Julio de 2010.

Clasificación Internacional de Patentes:

- B29C70/38D2

Clasificación PCT:

- B29C70/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

Fragmento de la descripción:

Perfeccionamientos en cabezales de aplicación de cintas de fibra.

Sector de la técnica

La presente invención está relacionada con la formación de piezas mediante cintas de fibras sintéticas, como fibra de vidrio o fibra de carbono, proponiendo un cabezal para la aplicación de las mencionadas cintas, en el cual se han previsto unos perfeccionamientos que permiten el desarrollo de la actividad funcional de una manera más ventajosa.

Estado de la técnica

En los últimos años es constante la preocupación por el grado de productividad de los procesos industriales, lo cual viene traduciéndose en la búsqueda de sistemas más productivos, fiables y automáticos, en todo tipo de industrias.

Los sistemas de formación de piezas con fibras sintéticas, como es ya habitual en la industria aeronáutica y otras semejantes, tienen en general gran cantidad de eventos que requieren la parada de la máquina a lo largo del proceso de aplicación de las fibras, como en los cambios de tacón-rodillo compactador, cortes a 0º, determinadas geometrías de los cortes, etc.

Algunos de los efectos negativos de dichas paradas se pueden minimizar mediante estrategias como el uso de cortes más sencillos, solape de unas operaciones con otras, etc., lo cual no deja sin embargo de significar pequeñas mejoras a nivel cuantitativo, pero no a nivel cualitativo, ya que se mantienen invariables los conceptos principales del proceso de encintado.

Por otro lado, en los procesos de aplicación de cintas de fibra, las cintas se suministran con un papel soporte que va pegado a ellas y sobre el cual se mantiene la cinta hasta la proximidad del punto de aplicación, que es donde se separa el papel de la cinta, para ser recogido el papel en un rebobinado, mientras la cinta de fibra va a la zona de aplicación.

Dicho viaje de las cintas unidas al papel soporte correspondiente, hasta prácticamente la zona de aplicación, supone un inconveniente para efectuar los recortes que sean necesarios en la cinta, ya que los cortes se tiene que realizar solo sobre el material de fibra de la cinta, respetando el papel soporte, lo cual exige una reducción de la velocidad de circulación de la cinta, o su completa detención, durante la realización de los cortes, y para dichos cortes no se pueden utilizar los sistemas de corte rotativo que se conocen en aplicaciones de tiras de fibra de poca anchura que se suministran sin papel soporte, como en el caso de la Patente ES 2212878 del mismo titular que la presente invención, por la falta de precisión de estos sistemas para cortar el material de fibra respetando el papel soporte.

Otro inconveniente de los sistemas conocidos de aplicación de cintas de fibra, es que para retirar los recortes sobrantes del material de fibra que resultan de los cortes, el cabezal de aplicación se tiene que desplazar hasta un recogedor en el que se depositan los recortes mencionados, lo cual supone tiempos muertos en el proceso de aplicación que reducen la producción.

Objeto de la invención

De acuerdo con la invención se proponen unos perfeccionamientos en la realización constructiva y funcional de los cabezales de aplicación de las cintas de fibra, de tal modo que se logra un sistema que mejora la eficiencia del proceso de aplicación de las cintas, minimizando los eventos causantes de reducción de la productividad de dicho proceso.

Según la invención, el suministro de las cintas a aplicar se realiza desde un conjunto que comprende un desbobinador de la cinta de fibra asociada al papel soporte, y un rebobinador en el que se recoge el papel soporte inmediatamente a la salida del desbobinador, de modo que la cinta de fibra se separa del papel soporte justo en la salida del conjunto de suministro, transcurriendo en todo el recorrido por el cabezal la cinta de fibra sola, sin el papel soporte.

En la circulación por el cabezal la cinta de fibra pasa por un balancín que controla la tensión, transcurriendo por unos módulos de arrastre que se hallan formados por cintas orugas, las cuales disponen de un accionamiento motriz de velocidad programada y que queda en giro libre cuando el desplazamiento de la cinta de fibra supera la velocidad programada.

En el recorrido por el cabezal la cinta de fibra pasa además por un módulo de corte longitudinal, y por un sistema de corte diferencial, actuando el primero mediante cuchillas accionadas por ultrasonidos, para realizar los cortes longitudinales que sea necesario realizar en la cinta; mientras que el sistema de corte diferencial consta de dos unidades de corte rotativo, cada una de las cuales se halla formada por un rodillo en el que van incorporadas una serie de cuchillas que salen radialmente en la periferia, yendo cada cuchilla dispuesta en un soporte giratorio que permite la orientación de la cuchilla, mientras que los soportes de las diferentes cuchillas van dispuestos en el rodillo portante según un montaje giratorio independiente, sincronizados con el desplazamiento de la cinta de fibra.

Las cuchillas de las mencionadas unidades del sistema de corte diferencial, son de un borde frontal arqueado y actúan en combinación con sufrideras en forma de rodillos acanalados, lo cual permite realizar cortes transversales e inclinados manteniendo constante la profundidad de la incisión en la realización de los cortes.

Las cuchillas de las dos unidades del sistema de corte diferencial se hallan además dispuestas según una distribución relativa al trebolillo entre unas y otras, de forma que mediante las dos unidades se realizan cortes parciales que se solapan entre sí, permitiendo determinar líneas de corte continuas sobre las cintas de fibra, y mediante combinación de la orientación de las cuchillas con el movimiento giratorio individual de cada una de ellas sobre el rodillo portante, se pueden realizar líneas de corte en dirección transversal o inclinada.

Después de la zona de corte, en relación con el recorrido de la cinta de fibra se dispone además un módulo de separación de desechos, formado por un cajón recogedor y un rodillo provisto con pestañas susceptibles de situarse de manera sobresaliente o retraída respecto de una posición radial, mediante las cuales se determina la desviación de los trozos sobrantes de la cinta de fibra, hacia el cajón recogedor, lográndose así la retirada de dichos trozos sobrantes en la propia circulación de la cinta de fibra hacia la zona de aplicación, sin tener que alterar el desplazamiento de la cinta y por consiguiente la producción del encintado de aplicación.

Por todo ello, los perfeccionamientos de la invención resultan de unas características ciertamente ventajosas, adquiriendo su implementación en los cabezales de aplicación de cintas de fibra vida propia y carácter preferente respecto de los cabezales convencionales de la misma función.

Descripción de las figuras

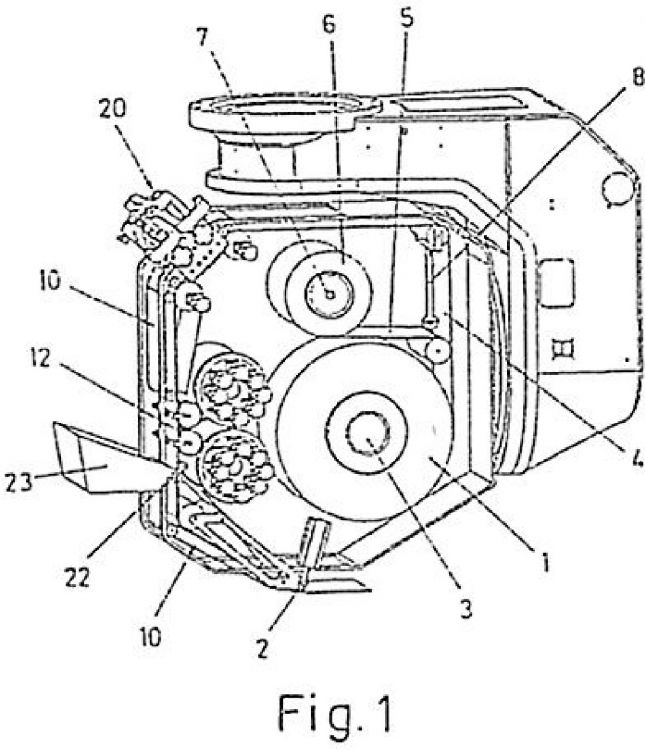

La figura 1 muestra en perspectiva un cabezal de aplicación de cintas de fibra, según la invención.

La figura 2 es una vista frontal de dicho cabezal de la figura anterior.

La figura 3 es un esquema del conjunto suministrador de la cinta a aplicar, según la invención.

Las figuras 4 y 5 son dos detalles de la salida de la cinta de fibra desde el conjunto suministrador con el balancín de tensión en dos respectivas posiciones diferentes.

La figura 6 es un esquema de la conducción de la cinta de fibra hacia la zona de aplicación.

La figura 7 es un detalle de la zona en la que se encuentra el módulo de corte longitudinal en el cabezal aplicador.

La figura 8 es una perspectiva del conjunto de soporte y accionamiento de una cuchilla del sistema de corte diferencial, según la invención.

La figura 9 es una perspectiva del sistema de accionamiento de las coronas del conjunto de la figura anterior.

La figura 10 es una perspectiva ampliada del conjunto de una unidad del corte rotativo, según la invención.

La figura 11 es una perspectiva del módulo de separación de desechos en el cabezal aplicador de cintas de fibra, según la invención.

La figura 12 es una vista lateral del módulo de separación de desechos.

La figura 13 representa un ejemplo de corte transversal en tramos inclinados, con el corte diferencial de cuchillas orientables según la invención.

La figura 14 es un ejemplo de la forma que resultaría el corte de la figura anterior con cuchillas no orientables.

Descripción detallada de la invención

El objeto...

Reivindicaciones:

1. Perfeccionamientos en cabezales de aplicación de cintas de fibra, del tipo destinado para la aplicación de cintas de fibra (4) que se suministran con un papel (5) de soporte y protección, caracterizados porque el suministro de la cinta de fibra (4) a aplicar se realiza por desbobinado desde una bobina (1) de alimentación, separándose inmediatamente en la salida del desbobinado el papel soporte (5) hacia una bobina (6) de recogida, mientras que la cinta de fibra (4) circula ella sola por el cabezal hasta la zona de aplicación, transcurriendo por módulos de arrastre (10) formados por cintas oruga, con paso por un módulo (20) de corte longitudinal y por un sistema de corte diferencial (12), así como por un módulo de separación de desechos (22) que elimina los restos del material sobrante en el propio paso de la cinta de fibra (4) hacia la aplicación.

2. Perfeccionamientos en cabezales de aplicación de cintas de fibra, de acuerdo con la primera reivindicación, caracterizados porque los módulos de arrastre (1) constan de unas cintas oruga que son accionadas por rodillos motrices (11) de velocidad programada y que son de giro libre por encima de la velocidad programada.

3. Perfeccionamientos en cabezales de aplicación de cintas de fibra, de acuerdo con la primera reivindicación, caracterizados porque el sistema de corte diferencial (12) comprende dos unidades de corte rotativo, que actúan de modo consecutivo, cada una de las cuales consta de un rodillo (14) provisto con cuchillas (13) que son susceptibles de orientación y posicionamiento individual para realizar cortes en dirección transversal o inclinada, yendo las cuchillas (13) de ambas unidades de corte rotativo en una disposición relativa entre ellas al tresbolillo, para realizar entre unas y otras costes longitudinalmente solapados en determinación de líneas de corte continuas.

4. Perfeccionamientos en cabezales de aplicación de cintas de fibra, de acuerdo con la tercera reivindicación, caracterizados porque cada cuchilla (13) de las unidades de corte rotativo va dispuesta sobre un soporte (16) en forma de piñón cónico, el cual engrana con dos coronas cónicas (17) enfrentadas, de modo que mediante un accionamiento de giro diferente de las dos coronas (17) se obtiene un giro de orientación de la cuchilla (13), mientras que con el giro sincronizado de las dos coronas (17) se produce una rotación de la cuchilla (13) sobre el rodillo portante (14) para la realización de los cortes.

5. Perfeccionamientos en cabezales de aplicación de cintas de fibra, de acuerdo con las reivindicaciones tercera y cuarta, caracterizados porque las cuchillas (13) de las unidades de corte rotativo presentan un borde frontal de corte arqueado, en relación con correspondientes rodillos acanalados (15.1) de sufridera, permitiendo realizar incisiones uniformes en cortes inclinados.

6. Perfeccionamientos en cabezales de aplicación de cintas de fibra, de acuerdo con la primera reivindicación, caracterizados porque el módulo de separación de desechos (22) consta de un rodillo (24) provisto con pestañas (25) que son susceptibles de situarse independientemente en posición de interferencia respecto del paso de la cinta de fibra (4), para desviar los trozos desechables de material hacia un cajón recogedor (23) al pasar la cinta de fibra (4) hacia la aplicación.

Patentes similares o relacionadas:

CABEZAL MULTIAPLICADOR DE TIRAS DE FIBRA Y MÉTODO DE APLICACIÓN DE LAS TIRAS DE FIBRA, del 31 de Enero de 2012, de TORRES MARTINEZ,MANUEL: Cabezal multiaplicador de tiras de fibra, de los que suministranmúltiples tiras de aplicación independientes, para ser compactadas de manera conjunta […]

CABEZAL DE MODELADO DE METAL COMPUESTO CON DISPOSITIVO OCULTABLE DE SEPARACIÓN DE PREIMPREGNADO DE SU CINTA DE SOPORTE, del 22 de Junio de 2011, de FOREST-LINE CAPDENAC: Cabezal de modelado de una cinta preimpregnada donde un preimpregnado acoplado a una cinta de soporte se separa de su cinta de soporte por peladura mediante […]

CABEZAL DE MODELADO DE METAL COMPUESTO CON DISPOSITIVO OCULTABLE DE SEPARACIÓN DE PREIMPREGNADO DE SU CINTA DE SOPORTE, del 22 de Junio de 2011, de FOREST-LINE CAPDENAC: Cabezal de modelado de una cinta preimpregnada donde un preimpregnado acoplado a una cinta de soporte se separa de su cinta de soporte por peladura mediante […]

LAMINADOR ASISTIDO POR MAQUINA Y METODO, del 22 de Abril de 2010, de THE BOEING COMPANY: Un sistema para fabricar un artículo compuesto comprendiendo el sistema: un efector final para aplicar una pasada a una […]

LAMINADOR ASISTIDO POR MAQUINA Y METODO, del 22 de Abril de 2010, de THE BOEING COMPANY: Un sistema para fabricar un artículo compuesto comprendiendo el sistema: un efector final para aplicar una pasada a una […]

PATIN Y METODO DE COLOCACION DE LAMINAS ASISTIDA POR VACIO, del 27 de Noviembre de 2009, de THE BOEING COMPANY: Dispositivo para colocar una lámina sobre una superficie de sustrato , que comprende: un conjunto de colector de vacío configurado […]

PATIN Y METODO DE COLOCACION DE LAMINAS ASISTIDA POR VACIO, del 27 de Noviembre de 2009, de THE BOEING COMPANY: Dispositivo para colocar una lámina sobre una superficie de sustrato , que comprende: un conjunto de colector de vacío configurado […]

Sistema de compactación por calentamiento por inducción y método de compactación, del 22 de Julio de 2020, de Northrop Grumman Innovation Systems, Inc: Un sistema de compactación por calentamiento por inducción, comprendiendo el sistema: un miembro (110, 120, 450, […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Sistema de calentador para máquina de colocación de fibras, del 8 de Julio de 2020, de THE BOEING COMPANY: Maquina de colocacion de fibras automatica que comprende: una cabeza que comprende un rodillo compactador ; un calentador montado en la parte […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]