LAMINADOR ASISTIDO POR MAQUINA Y METODO.

Un sistema (10) para fabricar un artículo compuesto (18) comprendiendo el sistema:

un efector final (32) para aplicar una pasada (14) a una forma colocada (16); un vehículo robótico (12) para posicionar el efector final; un sensor (38) para detectar un borde de una pasada aplicada previamente; y un sistema de corte (48) para cortar un perfil en la pasada en respuesta al borde detectado

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/010704.

Solicitante: THE BOEING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 100 NORTH RIVERSIDE PLAZA,CHICAGO, IL 60606.

Inventor/es: LEDET,ROGER,J, LAUDER,ARNOLD,J, FERREIRA,ANTONIO,M, MCDONALD,TREVOR,M, YESTRAU,JOHN,E, BARRETT,KEVIN,C, BOONSTRA,DAVID.

Fecha de Publicación: .

Fecha Concesión Europea: 2 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B29C70/38D2

- B29C70/54D

Clasificación PCT:

- B29C70/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

- G05D1/00 FISICA. › G05 CONTROL; REGULACION. › G05D SISTEMAS DE CONTROL O DE REGULACION DE VARIABLES NO ELECTRICAS (para la colada continua de metales B22D 11/16; dispositivos obturadores en sí F16K; evaluación de variables no eléctricas, ver las subclases apropiadas de G01; para la regulación de variables eléctricas o magnéticas G05F). › Control de la posición, del rumbo, de la altitud o de la actitud de vehículos terrestres, acuáticos, aéreos o espaciales, p. ej. piloto automático (sistemas de radionavegación o sistemas análogos que utilizan otras ondas G01S).

Fragmento de la descripción:

Laminador asistido por máquina y método.

Campo del invento

El presente invento se refiere en general a un dispositivo de colocación de capa o lámina. Más particularmente, el presente invento pertenece a un dispositivo y método para colocar capas o láminas sobre una superficie.

Antecedentes del invento

Artículos compuestos son construidos generalmente a partir de capas de material que son estratificadas juntas. Estas capas a menudo son denominadas como capas o láminas parciales o completas. Para estructuras que exceden de la anchura de material disponible, cada capa o lámina está típicamente hecha de una serie de tiras o pasadas de material colocadas borde a borde una a continuación de la otra o están solapadas en una cierta extensión. Cada capa o lámina puede tener la forma de fibras tejidas en un tejido, material de fibra unidireccional, láminas metálicas, películas adhesivas o una variedad de otras conformaciones. El material de fibra unidireccional es a menudo denominado "cinta". Las fibras pueden estar hechas a partir de cualquiera de una multitud de materiales naturales y/o "fabricados por el hombre" tales como fibra de vidrio, grafito, Kevlar y similares.

Las pasadas o recorridos son generalmente depositados sobre la forma o útil a lo largo de un "trayecto natural" del material tendido en una pasada. El término "trayecto natural" se refiere al trayecto que el material tendido en una pasada seguiría cuando fuera laminado sobre la superficie del útil. Desviaciones del trayecto natural son conseguida generalmente aplicando fuerza a través de la anchura del material tendido en una pasada. La cinta es típicamente más rígida que el tejido y tiende a resistir esta fuerza en una mayor magnitud. Cuando la fuerza aplicada excede de la capacidad de flexión del material, se forman arrugas o puentes en el material tendido en una pasada. Además, cuanto más ancha es la pasada, más propenso es el material tendido en una pasada a arrugarse.

Las pasadas de cinta son aplicadas típicamente borde a borde. Para reducir los vacíos o huecos internos, es ventajoso generalmente reducir la distancia de intersticio o tolerancia entre las pasadas de la cinta. Por ejemplo, en ciertas industrias con tecnología relativamente elevada tales como la industria aeroespacial, la distancia del intersticio puede ser conservada en 2,54 mm o menos. Para artículos compuestos planos o cilíndricos, el trayecto natural de cada pasada está en alineación con las pasadas adyacentes. Sin embargo, para artículos contorneados, el trayecto natural de las pasadas adyacentes puede tender a hacer que las pasadas converjan o diverjan. Para impedir que estas desviaciones hagan que las pasadas se solapen o divergen en exceso de la tolerancia, las máquinas de estratificación de cinta automatizadas tradicionales ("ATLM") utilizan generalmente un número relativamente mayor de un material tendido en una pasada relativamente más estrecho. Desgraciadamente, utilizar un material tendido en una pasada más estrecho reduce las tasas de depósito.

Consiguientemente, es deseable proporcionar un método y aparato capaces de superar las desventajas descritas aquí al menos en cierta magnitud.

El documento US 2004/0226651 muestran un sistema para fabricar un artículo compuesto, comprendiendo el sistema:

un efector final para aplicar una pasada a una forma colocada;

un sistema de control para posicionar el efector final;

un sensor para detectar un borde de una pasada aplicada previamente; y

un sistema de corte para cortar un perfil en la pasada en respuesta al borde detectado.

Sumario del invento

Las anteriores necesidades son satisfechas, en una gran magnitud, por el presente invento, en el que en un aspecto son proporcionados un aparato y método que en algunas realizaciones colocan de modo exacto capas o láminas sobre un sustrato.

Una realización del presente invento se refiere a un sistema para fabricar un artículo compuesto. El sistema incluye un efector final, un vehículo robótico, un sensor, y un sistema de corte. El efecto final aplica una pasada a una forma colocada. El vehículo robótico posiciona el efector final. El sensor detecta un borde de una pasada aplicada previamente. El sistema de corte corta un perfil en la pasada en respuesta al borde detectado.

Aún otra realización del presente invento se refiere a un método de fabricar un artículo compuesto. En este método, se genera un vacío parcial entre un material de capa o lámina y una forma colocada y el vacío parcial y el material de capa o lámina son hechos avanzar a lo largo de la forma colocada. Además, un borde de una pasada aplicada previamente del material de capa o lámina es detectado y un perfil es cortado sobre el material de capa o lámina en respuesta al borde detectado.

Se han esquematizado así, en vez de hacerlo ampliamente, ciertas realizaciones del invento a fin de que su descripción detallada aquí contenida pueda ser mejor comprendida, y a fin de que la presente contribución a la técnica pueda ser mejor apreciada. Hay, desde luego, realizaciones adicionales del invento que serán descritas más abajo y que formarán el objeto de las reivindicaciones adjuntas.

A este respecto, antes de explicar al menos una realización del invento en detalle, ha de comprenderse que el invento no está limitado en su aplicación a los detalles de construcción y a las disposiciones de los componentes descritos en la siguiente descripción o ilustrados en los dibujos. El invento es capaz de otras realizaciones además de las descritas y de ser puesto en práctica y realizado de distintos modos. También ha de comprenderse que la fraseología y terminología empleadas aquí, así como el resumen, lo son con propósito de descripción y no deberían ser considerados como limitativos.

Como tal, los expertos en la técnica apreciarán que la concepción sobre la que está basada esta exposición puede ser fácilmente utilizada como una base para el diseño de otras estructuras, métodos y sistemas para llevar a la práctica los varios propósitos del presente invento. Es importante, por ello, que la reivindicaciones sean consideradas como que incluyen tales construcciones equivalentes en tanto en cuanto no salgan del marco del presente invento según ha sido definido en las reivindicaciones.

Breve descripción de los dibujos

La fig. 1 es una vista en perspectiva de una máquina de estratificación de cinta automatizada de acuerdo con una realización del invento.

La fig. 2 es una vista en perspectiva de una parte frontal de un efector final adecuado para usar con la máquina de estratificación de cinta automatizada de la fig. 1.

La fig. 3 es una vista en perspectiva de una parte posterior de un efector final adecuado para usar con la máquina de estratificación de cinta automatizada de la fig. 1.

La fig. 4 es una vista despiezada ordenadamente de una colocación y curado de una capa o lámina según una realización del invento.

La fig. 5 es un diagrama de bloques de una arquitectura de sistema para un sistema de estratificación de cinta automatizado de acuerdo con una realización del invento.

La fig. 6 es un diagrama de bloques de una arquitectura de sistema para un controlador adecuado para usar en el sistema de acuerdo con la fig. 5.

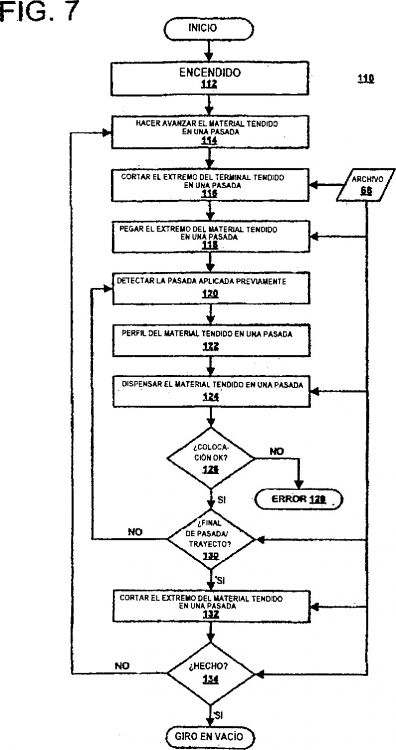

La fig. 7 es un diagrama de flujo que ilustra operaciones de un método de acuerdo con una realización del invento.

Descripción detallada de la realización preferida

El invento será descrito a continuación con referencia a las figuras de los dibujos, en las que números de referencia similares se refieren a partes similares a lo largo de todas ellas. Como se ha mostrado en la fig. 1, un laminador 10 asistido por máquina ("MAL") adecuado para usar en una realización del invento incluye uno o más vehículos robóticos 12 para posicionar un material de capa o lámina 14 sobre una forma 16 para generar un artículo 18. Los vehículos robóticos 12 están guiados por un sistema de guiado 20. El sistema de guiado 20 incluye uno o más emisores láser 22, receptores láser 24, y una unidad de control 26. La unidad de control 26 está configurada para recibir instrucciones de un usuario y enviar instrucciones a los emisores láser 32. Los emisores láser 22 están configurados para enviar señales, mediante láser, a los receptores láser 24 y controlar por ello el movimiento de los vehículos robóticos 12. De esta manera, un conjunto de instrucciones legibles por ordenador son utilizadas...

Reivindicaciones:

1. Un sistema (10) para fabricar un artículo compuesto (18) comprendiendo el sistema: un efector final (32) para aplicar una pasada (14) a una forma colocada (16); un vehículo robótico (12) para posicionar el efector final; un sensor (38) para detectar un borde de una pasada aplicada previamente; y un sistema de corte (48) para cortar un perfil en la pasada en respuesta al borde detectado.

2. El sistema según la reivindicación 1, que comprende además: una pluralidad de efectores finales; y una pluralidad de vehículos robóticos (12) para fabricar por cooperación el artículo compuesto.

3. El sistema según la reivindicación 2, en el que el artículo compuesto está comprendido de una pluralidad de capas o láminas y en el que la pluralidad de vehículos robóticos aplican cooperativamente una capa o lámina de la pluralidad de capas o láminas.

4. El sistema según la reivindicación 3, en el que la pluralidad de vehículos entrecruzan cooperativamente la pasada a través de un subconjunto de la pluralidad de capas o láminas.

5. El sistema según la reivindicación 1, que comprende además: un sistema de guiado (20) para guiar el vehículo robótico (12).

6. El sistema según la reivindicación 1, que comprende además: una zapata de establecimiento de vacío configurada para generar un vacío parcial entre la pasada y la forma colocada, y en el que la pasada es presionada sobre la forma mediante presión atmosférica.

7. Un método para fabricar un artículo compuesto (18), comprendiendo el método: proporcionar un efector final (32) con una zapata (S) de establecimiento de vacío; proporcionar un vehículo robótico (12) para posicionar el efector final (32); generar un vacío parcial entre un material de capa o lámina y una forma colocada con la zapata de establecimiento de vacío; hacer avanzar el efector final con dicha zapata de establecimiento de vacío para hacer avanzar el vacío parcial y el material de capa o lámina a lo largo de la forma colocada; detectar un borde de una pasada aplicada previamente del material de capa o lámina; y cortar un perfil sobre el material de capa o lámina en respuesta al borde detectado.

8. El método según la reivindicación 7, que comprende además: hacer avanzar de modo simultáneo esencialmente una pluralidad de vacíos parciales y una pluralidad de capas o láminas correspondientes de material a lo largo de la forma colocada para fabricar cooperativamente el artículo compuesto.

9. El método según la reivindicación 8, que comprende además: fabricar una capa o lámina del artículo compuesto con la pluralidad de vacíos parciales y la pluralidad de capas o láminas de material correspondientes; y entrecruzar la pluralidad de capas o láminas correspondientes de material para fabricar el artículo compuesto.

10. El método según la reivindicación 7, que comprende además: guiar el avance del vacío parcial y el material de capa o lámina a lo largo de la forma colocada.

11. El método según la reivindicación 7, que comprende además: detectar una temperatura del material de capa o lámina; y modular la temperatura del material de capa o lámina en respuesta a la temperatura detectada.

Patentes similares o relacionadas:

CABEZAL MULTIAPLICADOR DE TIRAS DE FIBRA Y MÉTODO DE APLICACIÓN DE LAS TIRAS DE FIBRA, del 31 de Enero de 2012, de TORRES MARTINEZ,MANUEL: Cabezal multiaplicador de tiras de fibra, de los que suministranmúltiples tiras de aplicación independientes, para ser compactadas de manera conjunta […]

DISPOSICIÓN PARA GENERAR UN FLUJO DE CORRIENTE ELÉCTRICA A TRAVÉS DE FIBRAS DE CARBONO, del 14 de Noviembre de 2011, de KIERSCH COMPOSITE GMBH: Disposición para generar un flujo de corriente a través de fibras de carbono con una fuente de corriente con al menos dos conductores eléctricos […]

CABEZAL DE MODELADO DE METAL COMPUESTO CON DISPOSITIVO OCULTABLE DE SEPARACIÓN DE PREIMPREGNADO DE SU CINTA DE SOPORTE, del 22 de Junio de 2011, de FOREST-LINE CAPDENAC: Cabezal de modelado de una cinta preimpregnada donde un preimpregnado acoplado a una cinta de soporte se separa de su cinta de soporte por peladura mediante […]

CABEZAL DE MODELADO DE METAL COMPUESTO CON DISPOSITIVO OCULTABLE DE SEPARACIÓN DE PREIMPREGNADO DE SU CINTA DE SOPORTE, del 22 de Junio de 2011, de FOREST-LINE CAPDENAC: Cabezal de modelado de una cinta preimpregnada donde un preimpregnado acoplado a una cinta de soporte se separa de su cinta de soporte por peladura mediante […]

MÉTODO Y APARATO PARA PRODUCIR MATERIAL PREPREG COMPUESTO DESCENTRADO, del 20 de Junio de 2011, de THE BOEING COMPANY: Un aparato para producir un material prepreg compuesto descentrado de dos capas en forma de cinta incluyendo; un rollo de papel de refuerzo montado […]

PROCEDIMIENTO DE FABRICACIÓN DE UN BRAZO PARA LA DISTRIBUCIÓN DE HORMIGÓN, Y BRAZO ASÍ FABRICADO, del 13 de Junio de 2011, de CIFA S.P.A.: Procedimiento de fabricación un brazo para la distribución de hormigón , u otro material similar al hormigón, utilizado en vehículos de […]

DISPOSITIVO; SISTEMA Y PROCEDIMIENTO DE CORTE DE HAZ DE FIBRAS, del 15 de Abril de 2011, de THE BOEING COMPANY: Un aparato para cortar un haz de fibras incluyendo: medios para soportar el haz de fibras; medios para cortar el haz de fibras; […]

DISPOSITIVO; SISTEMA Y PROCEDIMIENTO DE CORTE DE HAZ DE FIBRAS, del 15 de Abril de 2011, de THE BOEING COMPANY: Un aparato para cortar un haz de fibras incluyendo: medios para soportar el haz de fibras; medios para cortar el haz de fibras; […]

MECANISMO Y MÉTODO PARA EL CORTE ANGULAR PREDETERMINADO DE UNA PLURALIDAD DE TIRAS DE CAPAS, del 17 de Febrero de 2011, de THE BOEING COMPANY: Un aparato para el corte en ángulo de una pluralidad de tiras de capas paralelas y separadas, comprendiendo dicho aparato: un alojamiento; una pluralidad […]

MECANISMO Y MÉTODO PARA EL CORTE ANGULAR PREDETERMINADO DE UNA PLURALIDAD DE TIRAS DE CAPAS, del 17 de Febrero de 2011, de THE BOEING COMPANY: Un aparato para el corte en ángulo de una pluralidad de tiras de capas paralelas y separadas, comprendiendo dicho aparato: un alojamiento; una pluralidad […]

PROCEDIMIENTO DE REALIZACIÓN DE ELEMENTOS DE REFUERZO DE MATERIAL COMPUESTO, del 21 de Enero de 2011, de MESSIER-DOWTY SA: Procedimiento de realización de por lo menos un elemento de refuerzo, que comprende las fases de: - recortar en placas de fibras dos flancos alargados sensiblemente […]

PROCEDIMIENTO DE REALIZACIÓN DE ELEMENTOS DE REFUERZO DE MATERIAL COMPUESTO, del 21 de Enero de 2011, de MESSIER-DOWTY SA: Procedimiento de realización de por lo menos un elemento de refuerzo, que comprende las fases de: - recortar en placas de fibras dos flancos alargados sensiblemente […]